Endurecimiento de metales

En la ciencia de los materiales, la dureza es la capacidad de resistir la hendidura de la superficie ( deformación plástica localizada ) y el rayado . La dureza es probablemente la propiedad del material menos definida porque puede indicar resistencia al rayado, resistencia a la abrasión, resistencia a la indentación o incluso resistencia a la deformación o deformación plástica localizada. La dureza es importante desde el punto de vista de la ingeniería porque la resistencia al desgaste por fricción o erosión por vapor, aceite y agua generalmente aumenta con la dureza.

El endurecimiento es un proceso de trabajo metalúrgico utilizado para aumentar la dureza de un metal. La dureza de un metal es directamente proporcional al límite elástico uniaxial en el lugar de la deformación impuesta. Para mejorar la dureza de un metal puro, podemos utilizar diferentes formas, que incluyen:

- Método Hall-Petch

- Endurecimiento en solución sólida (aleación)

- Endurecimiento del trabajo (trabajo en frío)

- Endurecimiento por precipitación

- Endurecimiento de la transformación

- Endurecimiento por dispersión

- Endurecimiento de la superficie

Endurecimiento por precipitación – Endurecimiento por envejecimiento

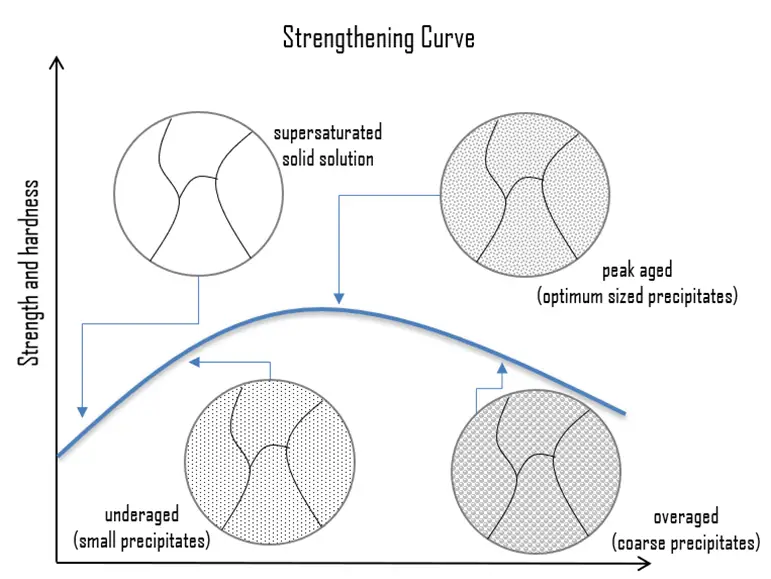

Endurecimiento por precipitación , también llamado endurecimiento por envejecimientoo endurecimiento de partículas, es una técnica de tratamiento térmico basada en la formación de partículas extremadamente pequeñas y uniformemente dispersas (precipitados) de una segunda fase dentro de la matriz de fase original para mejorar la resistencia y dureza de algunas aleaciones metálicas. Las partículas de la segunda fase presentan otro tipo de obstáculos para el movimiento de dislocación, aunque las partículas no son necesariamente átomos individuales. La presencia de una partícula de segunda fase representa una distorsión en la red de la matriz. Por lo tanto, los obstáculos que impiden el movimiento de dislocación son el campo de deformación alrededor de las partículas de la segunda fase o las propias partículas de la segunda fase o ambas. El endurecimiento por precipitación se utiliza para aumentar el límite elástico de los materiales maleables, incluidas la mayoría de las aleaciones estructurales de aluminio, magnesio, níquel, titanio y algunos aceros yaceros inoxidables . En las superaleaciones , se sabe que provoca anomalías en el límite elástico, lo que proporciona una excelente resistencia a altas temperaturas.

Endurecimiento por precipitación , también llamado endurecimiento por envejecimientoo endurecimiento de partículas, es una técnica de tratamiento térmico basada en la formación de partículas extremadamente pequeñas y uniformemente dispersas (precipitados) de una segunda fase dentro de la matriz de fase original para mejorar la resistencia y dureza de algunas aleaciones metálicas. Las partículas de la segunda fase presentan otro tipo de obstáculos para el movimiento de dislocación, aunque las partículas no son necesariamente átomos individuales. La presencia de una partícula de segunda fase representa una distorsión en la red de la matriz. Por lo tanto, los obstáculos que impiden el movimiento de dislocación son el campo de deformación alrededor de las partículas de la segunda fase o las propias partículas de la segunda fase o ambas. El endurecimiento por precipitación se utiliza para aumentar el límite elástico de los materiales maleables, incluidas la mayoría de las aleaciones estructurales de aluminio, magnesio, níquel, titanio y algunos aceros yaceros inoxidables . En las superaleaciones , se sabe que provoca anomalías en el límite elástico, lo que proporciona una excelente resistencia a altas temperaturas.

Las superaleaciones a base de níquel incluyen aleaciones reforzadas con solución sólida y aleaciones endurecibles por envejecimiento. Las aleaciones endurecibles por envejecimiento consisten en una matriz austenítica (fcc) dispersada con precipitación coherente de un intermetálico de Ni3 (Al, Ti) con una estructura fcc. Las superaleaciones a base de Ni son aleaciones con níquel como elemento de aleación principal que se prefieren como material de cuchilla en las aplicaciones discutidas anteriormente, en lugar de las superaleaciones a base de Co o Fe. Lo que es significativo para las superaleaciones a base de Ni es su alta resistencia, resistencia a la fluencia y a la corrosión a altas temperaturas. Es común fundir álabes de turbina en forma solidificada direccionalmente o en forma monocristalina.

En el caso de las aleaciones de aluminio , el refuerzo por precipitación puede aumentar el límite elástico del aluminio desde aproximadamente cinco hasta aproximadamente quince veces el del aluminio sin alear. Especialmente la serie 2xxx, que está aleada con cobre, puede endurecerse por precipitación hasta obtener resistencias comparables al acero. En términos de endurecimiento por envejecimiento, las aleaciones de aluminio-cobre recocidas en solución se pueden envejecer naturalmente a temperatura ambiente durante cuatro días o más para obtener propiedades máximas como dureza y resistencia. Este proceso se conoce como envejecimiento natural . El proceso de envejecimiento también puede acelerarse a cuestión de horas después del tratamiento de la solución y templado calentando la aleación sobresaturada a una temperatura específica y manteniéndola a esa temperatura durante un tiempo específico. Este proceso se llamaenvejecimiento artificial . Normalmente, la aleación de aluminio 6061 se trata térmicamente a 533°C (990°F) durante un período de tiempo suficiente, seguido de un enfriamiento rápido en agua. El proceso de endurecimiento por precipitación se puede realizar a 160°C (320°F) durante 18 h seguido de enfriamiento por aire. Este proceso se repite nuevamente a 177°C (350°F) durante 8 h seguido de enfriamiento en aire.

En el caso del berilio de cobre, la alta resistencia de esta aleación se logra también mediante el endurecimiento por precipitación . El endurecimiento por precipitación resulta de la precipitación de una fase que contiene berilio a partir de una solución sólida sobresaturada de cobre principalmente puro . El berilio de cobre es el más duro y resistente de todas las aleaciones de cobre (UTS hasta 1400 MPa), en condiciones de tratamiento térmico completo y trabajo en frío. Combina alta resistencia con cualidades no magnéticas y antichispas y es similar en propiedades mecánicas a muchos aceros aleados de alta resistencia pero, en comparación con los aceros, tiene una mejor resistencia a la corrosión.

17-4PH Acero inoxidable

Por ejemplo, el acero inoxidable 17-4 PH (AISI 630) endurecido por precipitación tiene una microestructura inicial de austenita o martensita. Los grados austeníticos se convierten en grados martensíticos mediante tratamiento térmico (por ejemplo, tratamiento térmico a través de aproximadamente 1040°C seguido de enfriamiento) antes de que se pueda realizar el endurecimiento por precipitación. El tratamiento de envejecimiento posterior a aproximadamente 475°C precipita fases ricas en Nb y Cu que aumentan la resistencia hasta por encima de 1000 MPa límite elástico. En todos los tratamientos térmicos realizados la microestructura predominante es la martensita de listones. Sin embargo, a diferencia de las aleaciones austeníticas, el tratamiento térmico fortalece los aceros PH a niveles más altos que las aleaciones martensíticas. Los aceros inoxidables de endurecimiento por precipitación están designados por la serie AISI 600. De todos los grados de acero inoxidable disponibles, generalmente ofrecen la mejor combinación de alta resistencia junto con excelente tenacidad y resistencia a la corrosión. Son tan resistentes a la corrosión como los austeníticos. Los usos comunes se encuentran en la industria aeroespacial y en algunas otras industrias de alta tecnología.

Ejemplo: aleaciones de aluminio: aleación 6061

En general, las aleaciones de aluminio de la serie 6000 se alean con magnesio y silicio. La aleación 6061 es una de las aleaciones más utilizadas en la serie 6000. Tiene buenas propiedades mecánicas, es fácil de mecanizar, es soldable y puede endurecerse por precipitación, pero no a las altas resistencias que pueden alcanzar 2000 y 7000. Tiene muy buena resistencia a la corrosión y muy buena soldabilidad aunque reducida resistencia en la zona de soldadura. Las propiedades mecánicas del 6061 dependen en gran medida del temple o tratamiento térmico del material. En comparación con la aleación 2024, la 6061 se trabaja más fácilmente y permanece resistente a la corrosión incluso cuando la superficie está desgastada.

En general, las aleaciones de aluminio de la serie 6000 se alean con magnesio y silicio. La aleación 6061 es una de las aleaciones más utilizadas en la serie 6000. Tiene buenas propiedades mecánicas, es fácil de mecanizar, es soldable y puede endurecerse por precipitación, pero no a las altas resistencias que pueden alcanzar 2000 y 7000. Tiene muy buena resistencia a la corrosión y muy buena soldabilidad aunque reducida resistencia en la zona de soldadura. Las propiedades mecánicas del 6061 dependen en gran medida del temple o tratamiento térmico del material. En comparación con la aleación 2024, la 6061 se trabaja más fácilmente y permanece resistente a la corrosión incluso cuando la superficie está desgastada.

Esperamos que este artículo, Endurecimiento por precipitación – Endurecimiento por envejecimiento , le ayude. Si es así, danos un me gusta en la barra lateral. El objetivo principal de este sitio web es ayudar al público a conocer información importante e interesante sobre los materiales y sus propiedades.