Temple

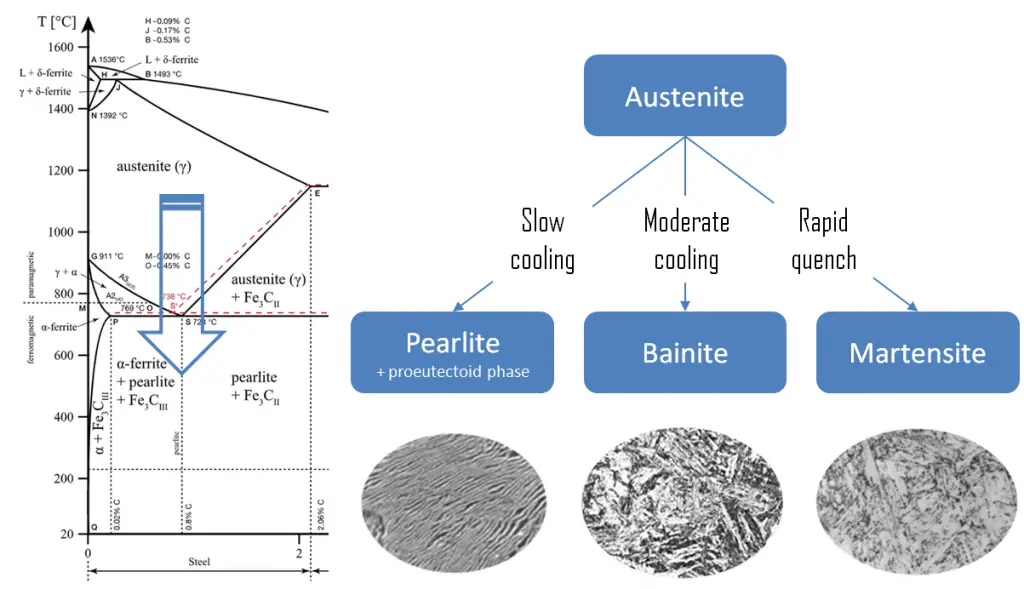

El término temple se refiere a un tratamiento térmico en el que un material se enfría rápidamente en agua, aceite o aire para obtener ciertas propiedades del material, especialmente la dureza . En las aleaciones ferrosas, el temple se usa más comúnmente para endurecer el acero mediante la introducción de martensita , mientras que las aleaciones no ferrosas generalmente se volverán más suaves de lo normal. Por encima de esta temperatura crítica, un metal está parcial o totalmente austenitizado, la velocidad de enfriamiento del acero debe ser rápida para permitir que la austenita se transforme en bainita o martensita metaestable.

La selección de un medio de extinción depende de la templabilidad de la aleación en particular, el grosor y la forma de la sección involucrada y las velocidades de enfriamiento necesarias para lograr la microestructura deseada.

La martensita es una estructura metaestable muy dura con una estructura cristalina tetragonal centrada en el cuerpo (BCT). La martensita se forma en los aceros cuando la velocidad de enfriamiento de la austenita es tan alta que los átomos de carbono no tienen tiempo para difundirse fuera de la estructura cristalina en cantidades suficientemente grandes para formar cementita (Fe3C). Por tanto, es producto de una transformación sin difusión . Cualquier difusión da como resultado la formación de fases de ferrita y cementita. Lleva el nombre del metalúrgico alemán Adolf Martens (1850-1914).

La martensita es una estructura metaestable muy dura con una estructura cristalina tetragonal centrada en el cuerpo (BCT). La martensita se forma en los aceros cuando la velocidad de enfriamiento de la austenita es tan alta que los átomos de carbono no tienen tiempo para difundirse fuera de la estructura cristalina en cantidades suficientemente grandes para formar cementita (Fe3C). Por tanto, es producto de una transformación sin difusión . Cualquier difusión da como resultado la formación de fases de ferrita y cementita. Lleva el nombre del metalúrgico alemán Adolf Martens (1850-1914).

La microestructura de la martensita en los aceros tiene diferentes morfologías y puede aparecer como martensita de listones o martensita de placa. Para el acero con 0-0,6% de carbono, la martensita tiene la apariencia de una malla y se llama martensita de malla . Para acero con más del 1% de carbono, formará una estructura en forma de placa llamada martensita de placa . La placa de martensita, como su nombre indica, se forma como cristales lenticulares (en forma de lente) con un patrón en zigzag de placas más pequeñas. Entre esos dos porcentajes, la apariencia física de los granos es una mezcla de los dos. La fuerza de la martensita se reduce a medida que aumenta la cantidad de austenita retenida.

Templado

El término templado se refiere a un tratamiento térmico que se utiliza para aumentar la tenacidad de las aleaciones a base de hierro. El revenido generalmente se realiza después del endurecimiento, para reducir parte del exceso de dureza, y se realiza calentando el metal a una temperatura por debajo del punto crítico durante un cierto período de tiempo, luego dejándolo enfriar en aire tranquilo. El templado hace que el metal sea menos duro y lo hace más capaz de soportar impactos sin romperse. El revenido hará que los elementos de aleación disueltos se precipiten o, en el caso de los aceros templados, mejore la resistencia al impacto y las propiedades dúctiles. Al calentarse, los átomos de carbono se difunden y reaccionan en una serie de pasos distintos que eventualmente forman Fe3C o un carburo de aleación en una matriz de ferrita con un nivel de tensión que disminuye gradualmente.

Para el revenido, la temperatura es mucho más importante que el tiempo a temperatura. La temperatura exacta determina la cantidad de dureza eliminada y depende tanto de la composición específica de la aleación como de las propiedades deseadas en el producto terminado. Por ejemplo, las herramientas muy duras a menudo se templan a bajas temperaturas, entre 150 y 200 ° y mantienen gran parte de la dureza y resistencia de la martensita templada y proporcionan una pequeña mejora en la ductilidad y tenacidad. Mientras que los manantiales se templan a temperaturas mucho más altas. El revenido por encima de 425°C mejora significativamente la ductilidad y la tenacidad, pero a expensas de la dureza y la resistencia. Bajo ciertas condiciones, la dureza puede no verse afectada por el revenido o incluso puede incrementarse como resultado del mismo. Además, aquellos aceros aleados que contienen uno o más de los elementos formadores de carburo (cromo,

Martensita templada

La capacidad relativa de una aleación ferrosa para formar martensita se denomina templabilidad. La templabilidad se mide comúnmente como la distancia debajo de una superficie templada a la que el metal exhibe una dureza específica de 50 HRC, por ejemplo, o un porcentaje específico de martensita en la microestructura. La dureza más alta de un acero perlítico es de 43 HRC, mientras que la martensita puede alcanzar 72 HRC. Martensita fresca es muy frágil si el contenido de carbono es superior a aproximadamente 0,2 a 0,3%. Es tan frágil que no se puede utilizar para la mayoría de las aplicaciones. Esta fragilidad se puede eliminar (con cierta pérdida de dureza) si el acero templado se calienta ligeramente en un proceso conocido como templado. El revenido se logra calentando un acero martensítico a una temperatura por debajo del eutectoide durante un período de tiempo específico (por ejemplo, entre 250°C y 650°C).

Este tratamiento térmico de templado permite, mediante procesos de difusión, la formación de martensita templada, según la reacción:

martensita (BCT, monofásica) → martensita templada ( fases ferrita + Fe3C)

donde la martensita BCT monofásica, que está sobresaturada con carbono, se transforma en la martensita templada , compuesta por las fases estables de ferrita y cementita. Su microestructura es similar a la microestructura de la esferidita, pero en este caso la martensita templada contiene partículas de cementita extremadamente pequeñas y uniformemente dispersas incrustadas dentro de una matriz de ferrita continua. La martensita templada puede ser casi tan dura y fuerte como la martensita pero con una ductilidad y dureza sustancialmente mejoradas.

Esperamos que este artículo, Templado y revenido , le ayude. Si es así, danos un me gusta en la barra lateral. El objetivo principal de este sitio web es ayudar al público a conocer información importante e interesante sobre los materiales y sus propiedades.