Fers moulés

Dans l’ingénierie des matériaux, les fontes sont une classe d’alliages ferreux avec une teneur en carbone supérieure à 2,14 % en poids. En règle générale, les fontes contiennent de 2,14 % en poids à 4,0 % en poids de carbone et de 0,5 % en poids à 3 % en poids de silicium. Les alliages de fer à faible teneur en carbone sont connus sous le nom d’ acier. La différence est que les fontes peuvent profiter de la solidification eutectique dans le système binaire fer-carbone. Le terme eutectique est grec pour «fusion facile ou bien», et le point eutectique représente la composition sur le diagramme de phase où la température de fusion la plus basse est atteinte. Pour le système fer-carbone, le point eutectique se produit à une composition de 4,26 % en poids C et à une température de 1148 °C.

La fonte a donc un point de fusion plus bas (entre environ 1150 °C et 1300 °C) que l’acier traditionnel, ce qui la rend plus facile à couler que les aciers standards. En raison de sa grande fluidité lorsqu’il est fondu, le fer liquide remplit facilement des moules complexes et peut former des formes complexes. La plupart des applications nécessitent très peu de finition, de sorte que les fontes sont utilisées pour une grande variété de petites pièces ainsi que de grandes. C’est un matériau idéal pour le moulage au sable dans des formes complexes telles que les collecteurs d’échappement sans nécessiter d’usinage supplémentaire approfondi. De plus, certaines fontes sont très cassantes et la coulée est la technique de fabrication la plus pratique. Fers moulés sont devenus un matériau d’ingénierie avec une large gamme d’applications et sont utilisés dans les tuyaux, les machines et les pièces de l’industrie automobile, telles que les culasses, les blocs-cylindres et les carters de boîtes de vitesses. Il résiste aux dommages causés par l’oxydation.

Types de Fontes

Les fontes comprennent également une grande famille de fers différents, selon la façon dont la phase riche en carbone se forme lors de la solidification. La microstructure des fontes peut être contrôlée pour fournir des produits qui ont une excellente ductilité, une bonne usinabilité, un excellent amortissement des vibrations, une excellente résistance à l’usure et une bonne conductivité thermique. Avec un alliage approprié, la résistance à la corrosion des fontes peut égaler celle des aciers inoxydables et des alliages à base de nickel dans de nombreux services. Pour la plupart des fontes, le carbone existe sous forme de graphite, et la microstructure et le comportement mécanique dépendent de la composition et du traitement thermique. Les types de fonte les plus courants sont:

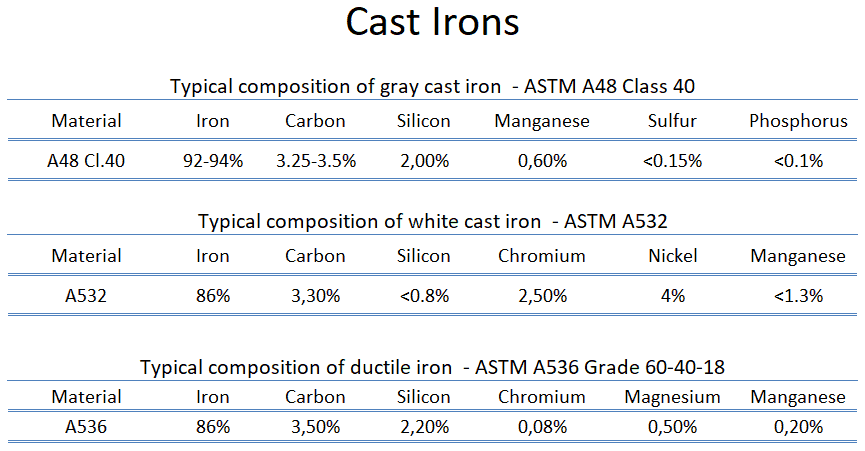

- Fonte grise. La fonte grise est le type de fonte le plus ancien et le plus courant. La fonte grise se caractérise par sa microstructure graphitique, qui fait que les ruptures du matériau ont un aspect gris. Cela est dû à la présence de graphite dans sa composition. Dans la fonte grise, le graphite se présente sous forme de flocons, prenant une géométrie tridimensionnelle. La fonte grise a moins de résistance à la traction et aux chocs que l’acier, mais sa résistance à la compression est comparable à celle de l’acier à faible et moyenne teneur en carbone. La fonte grise a une bonne conductivité thermique et une capacité thermique spécifique, elle est donc souvent utilisée dans les ustensiles de cuisine et les disques de frein. La fonte grise a également une excellente capacité d’amortissement, qui est donné par le graphite car il absorbe l’énergie et la convertit en chaleur. Une grande capacité d’amortissement est souhaitable pour les matériaux utilisés dans les structures où des vibrations indésirables sont induites pendant le fonctionnement, telles que les bases de machines-outils ou les vilebrequins. Des matériaux comme le laiton et l’acier ont de faibles capacités d’amortissement permettant à l’énergie vibratoire d’être transmise à travers eux sans atténuation.

- Fonte blanche. Comme cela a été écrit, les fontes sont l’un des alliages les plus complexes utilisés dans l’industrie. En raison de la teneur plus élevée en carbone, la structure de la fonte, contrairement à celle de l’ acier, présente une phase riche en carbone. En fonction principalement de la composition, de la vitesse de refroidissement et du traitement à l’état fondu, la phase riche en carbone peut se solidifier avec formation d’un eutectique stable (austénite-graphite) ou métastable (austénite-Fe3C). Avec une teneur en silicium plus faible (contenant moins de 1,0 % en poids de Si – agent de graphitisation) et une vitesse de refroidissement plus rapide, le carbone de la fonte précipite hors de la fonte sous forme de cémentite en phase métastable, Fe3C, plutôt que de graphite. Le produit de cette solidification est connu sous le nom de fonte blanche (également connu sous le nom de fers refroidis). Les fontes blanches sont dures, cassantes et inusinables, tandis que les fontes grises à graphite plus tendre sont raisonnablement solides et usinables. Une surface de rupture de cet alliage a un aspect blanc et est donc appelée fonte blanche. Il est difficile de refroidir des pièces moulées épaisses assez rapidement pour solidifier la fonte sous forme de fonte blanche tout au long. Cependant, un refroidissement rapide peut être utilisé pour solidifier une coquille de fonte blanche, après quoi le reste se refroidit plus lentement pour former un noyau de fonte grise. Ce type de coulée, parfois appelé «coulée refroidie», a une surface extérieure plus dure et un noyau intérieur plus résistant. Fer blanc est trop cassant pour être utilisé dans de nombreux composants structurels, mais avec une bonne dureté et résistance à l’abrasion et un coût relativement faible, il trouve une utilisation dans les applications où la résistance à l’usure est souhaitable, comme sur les dents des excavatrices, les roues et les volutes des pompes à lisier, coque chemises et barres de levage dans les broyeurs à boulets.

- Fonte malléable. La fonte malléable est une fonte blanche qui a été recuite. Grâce à un traitement thermique de recuit, la structure fragile de la première coulée est transformée en une forme malléable. Par conséquent, sa composition est très similaire à celle de la fonte blanche, avec des quantités légèrement supérieures de carbone et de silicium. Fer malléable contient des nodules de graphite qui ne sont pas vraiment sphériques comme ils le sont dans la fonte ductile, car ils se forment à la suite d’un traitement thermique plutôt que lors du refroidissement de la masse fondue. La fonte malléable est fabriquée en coulant d’abord un fer blanc afin d’éviter les flocons de graphite et que tout le carbone non dissous soit sous forme de carbure de fer. La fonte malléable commence par une coulée de fonte blanche qui est ensuite traitée thermiquement pendant un jour ou deux à environ 950 °C (1 740 °F), puis refroidie pendant un jour ou deux. En conséquence, le carbone du carbure de fer se transforme en nodules de graphite entourés d’une matrice de ferrite ou de perlite, selon la vitesse de refroidissement. Le processus lent permet à la tension superficielle de former des nodules de graphite plutôt que des flocons. . La fonte malléable, comme la fonte ductile, possède une ductilité et une ténacité considérables en raison de sa combinaison de graphite nodulaire et de matrice métallique à faible teneur en carbone. Comme la fonte ductile, la fonte malléable présente également une haute résistance à la corrosion, une excellente usinabilité. Le la bonne capacité d’amortissement et la résistance à la fatigue de la fonte malléable sont également utiles pour un long service dans des pièces fortement sollicitées. Il existe deux types de fonte malléable ferritique: à cœur noir et à cœur blanc. Il est souvent utilisé pour les petites pièces moulées nécessitant une bonne résistance à la traction et la capacité de fléchir sans se rompre (ductilité). Les applications des fontes malléables comprennent de nombreuses pièces automobiles essentielles telles que les supports de différentiel, les carters de différentiel, les chapeaux de palier, les boîtiers de direction . Une autre utilisation comprend les outils à main, les supports, les pièces de machine, les raccords électriques, les raccords de tuyauterie, l’équipement agricole et le matériel minier.

- Fonte ductile. La fonte ductile, également connue sous le nom de fonte nodulaire ou fonte à graphite sphéroïdal, est très similaire à la fonte grise dans sa composition, mais lors de la solidification, le graphite se nuclée sous forme de particules sphériques (nodules) dans la fonte ductile, plutôt que sous forme de flocons. La fonte ductile n’est pas un matériau unique mais fait partie d’un groupe de matériaux qui peuvent être produits avec une large gamme de propriétés grâce au contrôle de leur microstructure. La phase matricielle entourant ces particules est soit de la perlite, soit de la ferrite, selon le traitement thermique. Fonte ductile est plus solide et plus résistante aux chocs que la fonte grise, donc bien qu’elle soit plus chère en raison des alliages, elle peut être le choix économique préféré car une pièce moulée plus légère peut remplir la même fonction. Les applications typiques de ce matériau comprennent les vannes, les corps de pompe, les vilebrequins, les engrenages et d’autres composants automobiles et de machines en raison de sa bonne usinabilité, de sa résistance à la fatigue et de son module d’élasticité plus élevé (par rapport à la fonte grise), et dans les engrenages à usage intensif en raison de sa haute limite d’élasticité et sa résistance à l’usure.

Propriétés de la fonte grise vs fonte blanche vs fonte ductile

Les propriétés des matériaux sont des propriétés intensives, c’est-à-dire qu’elles sont indépendantes de la quantité de masse et peuvent varier d’un endroit à l’autre du système à tout moment. La base de la science des matériaux consiste à étudier la structure des matériaux et à les relier à leurs propriétés (mécaniques, électriques, etc.). Une fois qu’un scientifique des matériaux connaît cette corrélation structure-propriété, il peut ensuite étudier les performances relatives d’un matériau dans une application donnée. Les principaux déterminants de la structure d’un matériau et donc de ses propriétés sont ses éléments chimiques constitutifs et la manière dont il a été transformé en sa forme finale.

Densité de la fonte grise vs fonte blanche vs fonte ductile

La densité de la fonte typique est de 7,03 g/cm3.

La densité est définie comme la masse par unité de volume. C’est une propriété intensive, qui est mathématiquement définie comme la masse divisée par le volume:

ρ = m / V

En d’autres termes, la densité (ρ) d’une substance est la masse totale (m) de cette substance divisée par le volume total (V) occupé par cette substance. L’unité SI standard est le kilogramme par mètre cube (kg/m3). L’unité anglaise standard est la masse de livres par pied cube (lbm/ft3).

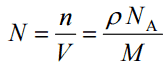

Puisque la densité (ρ) d’une substance est la masse totale (m) de cette substance divisée par le volume total (V) occupé par cette substance, il est évident que la densité d’une substance dépend fortement de sa masse atomique et aussi de la densité de numéro atomique (N; atomes/cm3),

- Poids atomique. La masse atomique est portée par le noyau atomique, qui n’occupe qu’environ 10-12 du volume total de l’atome ou moins, mais il contient toute la charge positive et au moins 99,95 % de la masse totale de l’atome. Il est donc déterminé par le nombre de masse (nombre de protons et de neutrons).

- Densité de nombre atomique. La densité de numéro atomique (N; atomes/cm3), qui est associée aux rayons atomiques, est le nombre d’atomes d’un type donné par unité de volume (V; cm3) du matériau. La densité de numéro atomique (N; atomes/cm3) d’un matériau pur ayant un poids atomique ou moléculaire (M; grammes/mol) et la densité du matériau (⍴; gramme/cm3) est facilement calculée à partir de l’équation suivante en utilisant le nombre d’Avogadro (NA = 6,022×1023 atomes ou molécules par mole):

- Structure en cristal. La densité de la substance cristalline est significativement affectée par sa structure cristalline. La structure FCC, avec son parent hexagonal (hcp), a le facteur de tassement le plus efficace (74%). Les métaux contenant des structures FCC comprennent l’austénite, l’aluminium, le cuivre, le plomb, l’argent, l’or, le nickel, le platine et le thorium.

Propriétés mécaniques de la fonte grise vs fonte blanche vs fonte ductile

Les matériaux sont fréquemment choisis pour diverses applications car ils présentent des combinaisons souhaitables de caractéristiques mécaniques. Pour les applications structurelles, les propriétés des matériaux sont cruciales et les ingénieurs doivent en tenir compte.

Résistance de la fonte grise par rapport à la fonte blanche par rapport à la fonte ductile

En mécanique des matériaux, la résistance d’un matériau est sa capacité à supporter une charge appliquée sans rupture ni déformation plastique. La résistance des matériaux considère essentiellement la relation entre les charges externes appliquées à un matériau et la déformation ou la modification des dimensions du matériau qui en résulte. La résistance d’un matériau est sa capacité à supporter cette charge appliquée sans défaillance ni déformation plastique.

Résistance à la traction ultime

La résistance à la traction ultime de la fonte grise (ASTM A48 classe 40) est de 295 MPa.

La résistance à la traction ultime de la fonte blanche martensitique (ASTM A532 Classe 1 Type A) est de 350 MPa.

Résistance à la traction ultime de la fonte malléable – ASTM A220 est de 580 MPa.

La résistance à la traction ultime de la fonte ductile – ASTM A536 – 60-40-18 est de 414 Mpa (>60 ksi).

La résistance à la traction ultime est le maximum sur la courbe technique de contrainte-déformation. Cela correspond à la contrainte maximale qui peut être soutenu par une structure en tension. La résistance à la traction ultime est souvent abrégée en « résistance à la traction » ou même en « l’ultime ». Si cette contrainte est appliquée et maintenue, une fracture en résultera. Souvent, cette valeur est nettement supérieure à la limite d’élasticité (jusqu’à 50 à 60 % de plus que le rendement pour certains types de métaux). Lorsqu’un matériau ductile atteint sa résistance ultime, il subit une striction où la section transversale se réduit localement. La courbe contrainte-déformation ne contient pas de contrainte supérieure à la résistance ultime. Même si les déformations peuvent continuer à augmenter, la contrainte diminue généralement après que la résistance ultime a été atteinte. C’est une propriété intensive; sa valeur ne dépend donc pas de la taille de l’éprouvette. Cependant, cela dépend d’autres facteurs, tels que la préparation de l’échantillon, température de l’environnement et du matériau d’essai. Les résistances ultimes à la traction varient de 50 MPa pour un aluminium jusqu’à 3000 MPa pour les aciers à très haute résistance.

La résistance à la traction ultime est le maximum sur la courbe technique de contrainte-déformation. Cela correspond à la contrainte maximale qui peut être soutenu par une structure en tension. La résistance à la traction ultime est souvent abrégée en « résistance à la traction » ou même en « l’ultime ». Si cette contrainte est appliquée et maintenue, une fracture en résultera. Souvent, cette valeur est nettement supérieure à la limite d’élasticité (jusqu’à 50 à 60 % de plus que le rendement pour certains types de métaux). Lorsqu’un matériau ductile atteint sa résistance ultime, il subit une striction où la section transversale se réduit localement. La courbe contrainte-déformation ne contient pas de contrainte supérieure à la résistance ultime. Même si les déformations peuvent continuer à augmenter, la contrainte diminue généralement après que la résistance ultime a été atteinte. C’est une propriété intensive; sa valeur ne dépend donc pas de la taille de l’éprouvette. Cependant, cela dépend d’autres facteurs, tels que la préparation de l’échantillon, température de l’environnement et du matériau d’essai. Les résistances ultimes à la traction varient de 50 MPa pour un aluminium jusqu’à 3000 MPa pour les aciers à très haute résistance.

Module de Young

Le module de Young de la fonte grise (ASTM A48 Classe 40) est de 124 GPa.

Le module de Young de la fonte blanche martensitique (ASTM A532 Classe 1 Type A) est de 175 GPa.

Le module de Young de la fonte malléable – ASTM A220 est de 172 GPa.

Le module de Young de la fonte ductile – ASTM A536 – 60-40-18 est de 170 GPa.

Le module de Young est le module d’élasticité pour les contraintes de traction et de compression dans le régime d’élasticité linéaire d’une déformation uniaxiale et est généralement évalué par des essais de traction. Jusqu’à une contrainte limite, une caisse pourra retrouver ses dimensions au retrait de la charge. Les contraintes appliquées font que les atomes d’un cristal se déplacent de leur position d’équilibre. Tous les atomes sont déplacés de la même quantité et conservent toujours leur géométrie relative. Lorsque les contraintes sont supprimées, tous les atomes reviennent à leur position d’origine et aucune déformation permanente ne se produit. Selon la loi de Hooke, la contrainte est proportionnelle à la déformation (dans la région élastique), et la pente est le module de Young. Le module de Young est égal à la contrainte longitudinale divisée par la déformation.

Dureté de la fonte grise vs fonte blanche vs fonte ductile

La dureté Brinell de la fonte grise (ASTM A48 classe 40) est d’environ 235 MPa.

La dureté Brinell de la fonte grise de la fonte blanche martensitique (ASTM A532 Classe 1 Type A) est d’environ 600 MPa.

La dureté Brinell de la fonte malléable – ASTM A220 est d’environ 250 MPa.

La dureté Brinell de la fonte ductile – ASTM A536 – 60-40-18 est d’environ 150 – 180 MPa.

Le test de dureté Rockwell est l’un des tests de dureté par indentation les plus courants, qui a été développé pour les tests de dureté. Contrairement au test Brinell, le testeur Rockwell mesure la profondeur de pénétration d’un pénétrateur sous une charge importante (charge majeure) par rapport à la pénétration faite par une précharge (charge mineure). La charge mineure établit la position zéro. La charge majeure est appliquée, puis retirée tout en maintenant la charge mineure. La différence entre la profondeur de pénétration avant et après l’application de la charge principale est utilisée pour calculer le nombre de dureté Rockwell. C’est-à-dire que la profondeur de pénétration et la dureté sont inversement proportionnelles. Le principal avantage de la dureté Rockwell est sa capacité à afficher directement les valeurs de dureté. Le résultat est un nombre sans dimension noté HRA, HRB, HRC, etc., où la dernière lettre est l’échelle Rockwell respective.

Le test Rockwell C est réalisé avec un pénétrateur Brale ( cône diamant 120° ) et une charge majeure de 150kg.

Propriétés thermiques de la fonte grise par rapport à la fonte blanche par rapport à la fonte ductile

Les propriétés thermiques des matériaux font référence à la réponse des matériaux aux changements de thermodynamics/thermodynamic-properties/what-is-temperature-physics/ »>température et à l’application de chaleur. Lorsqu’un solide absorbe de thermodynamics/what-is-energy-physics/ »>l’énergie sous forme de chaleur, sa température augmente et ses dimensions augmentent. Mais différents matériaux réagissent différemment à l’application de chaleur.

La capacité calorifique, la dilatation thermique et la conductivité thermique sont des propriétés qui sont souvent critiques dans l’utilisation pratique des solides.

Point de fusion de la fonte grise vs fer blanc vs fonte ductile

Le point de fusion de la fonte grise – Acier ASTM A48 est d’environ 1260 °C.

Le point de fusion de la fonte blanche martensitique (ASTM A532 Classe 1 Type A) est d’environ 1260 °C.

Le point de fusion de la fonte malléable – ASTM A220 est d’environ 1260 °C.

Le point de fusion de la fonte ductile – Acier ASTM A536 – 60-40-18 est d’environ 1150 °C.

En général, la fusion est un changement de phase d’une substance de la phase solide à la phase liquide. Le point de fusion d’une substance est la température à laquelle ce changement de phase se produit. Le point de fusion définit également une condition dans laquelle le solide et le liquide peuvent exister en équilibre.

Conductivité thermique de la fonte grise vs fonte blanche vs fonte ductile

La conductivité thermique de la fonte grise – ASTM A48 est de 53 W/(mK).

La conductivité thermique de la fonte blanche martensitique (ASTM A532 Classe 1 Type A) est de 15 à 30 W/(mK).

La conductivité thermique de la fonte malléable est d’environ 40 W/(mK).

La conductivité thermique de la fonte ductile est de 36 W/(mK).

Les caractéristiques de transfert de chaleur d’un matériau solide sont mesurées par une propriété appelée la conductivité thermique, k (ou λ), mesurée en W/mK. C’est une mesure de la capacité d’une substance à transférer de la chaleur à travers un matériau par conduction. Notez que la loi de Fourier s’applique à toute matière, quel que soit son état (solide, liquide ou gazeux), par conséquent, elle est également définie pour les liquides et les gaz.

La conductivité thermique de la plupart des liquides et des solides varie avec la température. Pour les vapeurs, cela dépend aussi de la pression. En général:

La plupart des matériaux sont presque homogènes, nous pouvons donc généralement écrire k = k (T). Des définitions similaires sont associées aux conductivités thermiques dans les directions y et z (ky, kz), mais pour un matériau isotrope, la conductivité thermique est indépendante de la direction de transfert, kx = ky = kz = k.

Département américain de l’énergie, science des matériaux. DOE Fundamentals Handbook, Volume 1 and 2. Janvier 1993.

US Department of Energy, Material Science. DOE Fundamentals Handbook, Volume 2 et 2. Janvier 1993.

William D. Callister, David G. Rethwisch. Science et génie des matériaux : une introduction 9e édition, Wiley ; 9 édition (4 décembre 2013), ISBN-13 : 978-1118324578.

En ligneEberhart, Mark (2003). Pourquoi les choses se cassent : Comprendre le monde par la manière dont il se décompose. Harmonie. ISBN 978-1-4000-4760-4.

Gaskell, David R. (1995). Introduction à la thermodynamique des matériaux (4e éd.). Éditions Taylor et Francis. ISBN 978-1-56032-992-3.

González-Viñas, W. & Mancini, HL (2004). Une introduction à la science des matériaux. Presse universitaire de Princeton. ISBN 978-0-691-07097-1.

Ashby, Michael; Hugh Shercliff; David Cebon (2007). Matériaux: ingénierie, science, traitement et conception (1ère éd.). Butterworth-Heinemann. ISBN 978-0-7506-8391-3.

JR Lamarsh, AJ Baratta, Introduction au génie nucléaire, 3e éd., Prentice-Hall, 2001, ISBN : 0-201-82498-1.

Nous espérons que cet article, Fonte grise vs fonte blanche vs fonte ductile – Comparaison – Avantages et inconvénients, vous aidera. Si oui, donnez-nous un like dans la barre latérale. L’objectif principal de ce site Web est d’aider le public à apprendre des informations intéressantes et importantes sur les matériaux et leurs propriétés.