Les alliages ferreux, ceux dont le fer est le principal constituant, comprennent l’acier et la fonte brute (avec une teneur en carbone de quelques pour cent) et les alliages de fer avec d’autres métaux (comme l’acier inoxydable). Les alliages ferreux sont connus pour leur résistance. Les alliages sont généralement plus résistants que les métaux purs, bien qu’ils offrent généralement une conductivité électrique et thermique réduite. Les alliages ferreux les plus simples sont connus sous le nom d’ aciers et ils sont constitués de fer (Fe) allié au carbone (C) (environ 0,1% à 1%, selon le type). L’ajout d’une petite quantité de carbone non métallique au fer échange sa grande ductilité contre une plus grande résistance. En raison de sa résistance très élevée, mais toujours substantielle , et de sa capacité à être fortement altérée par le traitement thermique, l’acier est l’un des alliages ferreux les plus utiles et les plus courants dans l’utilisation moderne. Leur utilisation généralisée s’explique par les facteurs suivants:

- Les composés contenant du fer existent en quantités abondantes dans la croûte terrestre.

- Les alliages métalliques de fer et d’acier peuvent être produits à l’aide de techniques d’extraction, de raffinage, d’alliage et de fabrication relativement économiques

- Les alliages ferreux sont extrêmement polyvalents, en ce sens qu’ils peuvent être adaptés pour avoir une large gamme de propriétés mécaniques et physiques.

Le principal inconvénient de nombreux alliages ferreux est leur susceptibilité à la corrosion. En ajoutant du chrome à l’acier, sa résistance à la corrosion peut être améliorée, créant de l’acier inoxydable, tandis que l’ajout de silicium modifiera ses caractéristiques électriques, produisant de l’acier au silicium.

Types de métaux ferreux – Classification basée sur la composition

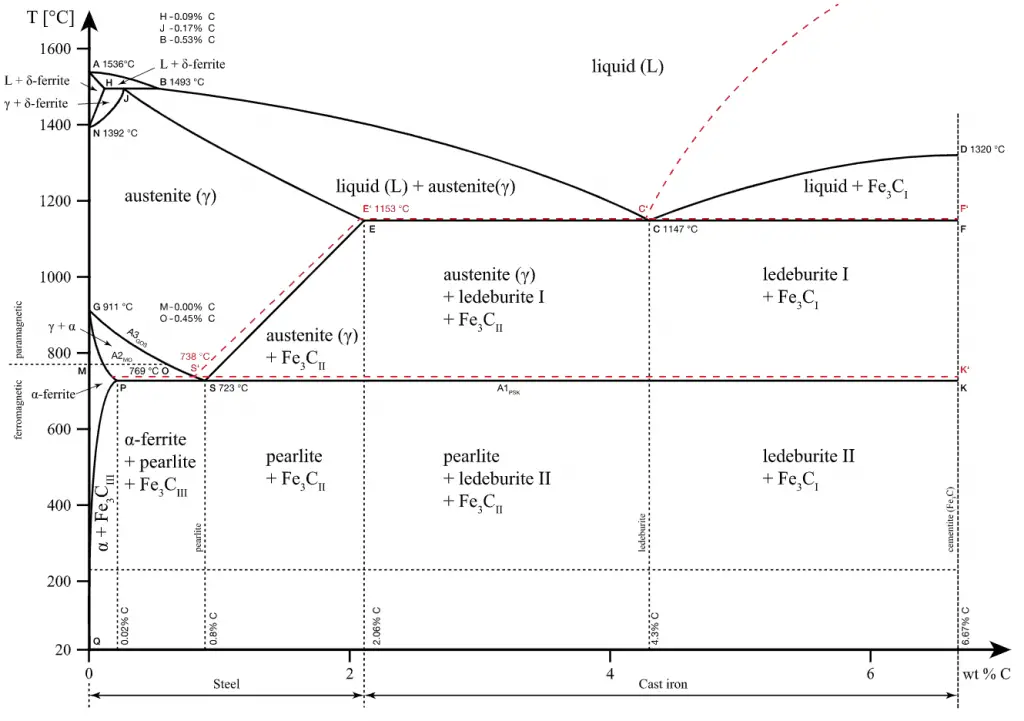

- Fonte brute. En général, la fonte brute est un produit intermédiaire de l’industrie sidérurgique. La fonte brute, également connue sous le nom de fonte brute, est produite par le procédé de haut fourneau et contient jusqu’à 4 à 5 % de carbone, avec de petites quantités d’autres impuretés telles que le soufre, le magnésium, le phosphore et le manganèse. Le niveau élevé de carbone le rend relativement faible et cassant. La réduction de la quantité de carbone à 0,002–2,1% en masse produit de l’acier, qui peut être jusqu’à 1000 fois plus dur que le fer pur.

-

L’acier à carbone moyen est principalement utilisé dans la production de composants de machines, d’arbres, d’essieux, d’engrenages, de vilebrequins, d’accouplements et de pièces forgées, pourrait également être utilisé dans les rails et les roues de chemin de fer et d’autres pièces de machines et composants structurels à haute résistance nécessitant une combinaison de haute résistance, résistance à l’usure et ténacité. Fer Forgé. Le fer forgé est un alliage de fer à très faible teneur en carbone (moins de 0,08%) par rapport à la fonte (2,1% à 4%). La microstructure du fer forgé montre des inclusions de scories sombres dans la ferrite. Il est doux, ductile, magnétique, résistant à la corrosion et facilement soudable. Il a une élasticité et une résistance à la traction élevées. Il peut être chauffé et réchauffé et travaillé dans diverses formes. Le fer forgé n’est plus produit à l’échelle commerciale. De nombreux produits décrits comme du fer forgé, tels que les garde-corps, les meubles de jardin et les portails, sont en fait en acier doux. Par exemple, la tour Eiffel est une tour en treillis en fer forgé.

- Acier. Les aciers sont des alliages fer-carbone qui peuvent contenir des concentrations appréciables d’autres éléments d’alliage. L’ajout d’une petite quantité de carbone non métallique au fer échange sa grande ductilité contre une plus grande résistance. En raison de sa très haute résistance, mais toujours d’une ténacité substantielle, et de sa capacité à être fortement altérée par le traitement thermique, l’acier est l’un des alliages ferreux les plus utiles et les plus courants dans l’utilisation moderne. Il existe des milliers d’alliages qui ont des compositions et/ou des traitements thermiques différents. Les propriétés mécaniques sont sensibles à la teneur en carbone, qui est normalement inférieure à 1,0 % en poids. Selon la classification AISI, l’acier au carbone est divisé en quatre classes en fonction de la teneur en carbone:

- Aciers bas carbone. L’acier à faible teneur en carbone, également connu sous le nom d’acier doux, est désormais la forme d’acier la plus courante car son prix est relativement bas alors qu’il offre des propriétés matérielles acceptables pour de nombreuses applications. L’acier à faible teneur en carbone contient environ 0,05 à 0,25 % de carbone, ce qui le rend malléable et ductile. L’acier doux a une résistance à la traction relativement faible, mais il est bon marché et facile à former; la dureté de surface peut être augmentée par carburation.

- Aciers moyennement carbonés. L’acier à moyenne teneur en carbone a une teneur en carbone d’environ 0,3 à 0,6 %. Équilibre la ductilité et la résistance et a une bonne résistance à l’usure. Cette nuance d’acier est principalement utilisée dans la production de composants de machines, d’arbres, d’essieux, d’engrenages, de vilebrequins, d’accouplements et de pièces forgées et pourrait également être utilisée dans les rails et les roues de chemin de fer.

- Aciers à haute teneur en carbone. L’acier à haute teneur en carbone a une teneur en carbone d’environ 0,60 à 1,00 %. La dureté est plus élevée que les autres nuances mais la ductilité diminue. Les aciers à haute teneur en carbone pourraient être utilisés pour les ressorts, les câbles, les marteaux, les tournevis et les clés.

- Aciers à très haute teneur en carbone. L’acier à très haute teneur en carbone a une teneur en carbone d’environ 1,25 à 2,0 %. Aciers pouvant être trempés à grande dureté. Cette nuance d’acier pourrait être utilisée pour les produits en acier dur, tels que les ressorts de camion, les outils de coupe de métal et d’autres usages spéciaux tels que les couteaux, les essieux ou les poinçons (à usage non industriel). La plupart des aciers contenant plus de 2,5 % de carbone sont fabriqués à l’aide de la métallurgie des poudres.

-

La fonte ductile est plus solide et plus résistante aux chocs que la fonte grise. En effet, la fonte ductile a des caractéristiques mécaniques proches de celles de l’acier, tout en conservant une grande fluidité à la fusion et un point de fusion plus bas. Fonte. Les fontes comprennent également une grande famille de différents types de fer, selon la façon dont la phase riche en carbone se forme lors de la solidification. La microstructure des fontes peut être contrôlée pour fournir des produits qui ont une excellente ductilité, une bonne usinabilité, un excellent amortissement des vibrations, une excellente résistance à l’usure et une bonne conductivité thermique. Les types de fonte les plus courants sont:

- Fonte grise. La fonte grise est le type de fonte le plus ancien et le plus courant. La fonte grise se caractérise par sa microstructure graphitique, qui fait que les ruptures du matériau ont un aspect gris.

- Fonte blanche. Les fontes blanches sont dures, cassantes et inusinables, tandis que les fontes grises à graphite plus tendre sont raisonnablement solides et usinables. Une surface de rupture de cet alliage a un aspect blanc et est donc appelée fonte blanche.

- Fonte malléable. La fonte malléable est une fonte blanche qui a été recuite. Grâce à un traitement thermique de recuit, la structure fragile de la première coulée est transformée en une forme malléable.

- Fonte ductile. La fonte ductile, également connue sous le nom de fonte nodulaire, est très similaire à la fonte grise dans sa composition, la fonte ductile est plus solide et plus résistante aux chocs que la fonte grise. En effet, la fonte ductile a des caractéristiques mécaniques proches de celles de l’acier, tout en conservant une grande fluidité à la fusion et un point de fusion plus bas.

- Aciers alliés. L’acier est un alliage de fer et de carbone, mais le terme acier allié ne fait généralement référence qu’aux aciers contenant d’autres éléments, tels que le vanadium, le molybdène ou le cobalt, en quantités suffisantes pour modifier les propriétés de l’acier de base. En général, l’acier allié est un acier qui est allié avec une variété d’éléments en quantités totales comprises entre 1,0 % et 50 % en poids pour améliorer ses propriétés mécaniques. Les aciers alliés sont répartis en deux groupes :

- Aciers faiblement alliés.

- Aciers fortement alliés.

- Acier inoxydable. Les aciers inoxydables sont définis comme des aciers à faible teneur en carbone contenant au moins 10 % de chrome avec ou sans autres éléments d’alliage. La solidité et la résistance à la corrosion en font souvent le matériau de choix dans les équipements de transport et de traitement, les pièces de moteur et les armes à feu. Le chrome augmente la dureté, la résistance et la résistance à la corrosion. Le nickel offre des avantages similaires mais ajoute de la dureté sans sacrifier la ductilité et la ténacité. Il réduit également la dilatation thermique pour une meilleure stabilité dimensionnelle.

- Superalliages.

Métaux ferreux spéciaux

- Aciers à outils

- Aciers rapides

- Aciers résistants aux chocs

- Argent Acier

Département américain de l’énergie, science des matériaux. DOE Fundamentals Handbook, Volume 1 and 2. Janvier 1993.

US Department of Energy, Material Science. DOE Fundamentals Handbook, Volume 2 et 2. Janvier 1993.

William D. Callister, David G. Rethwisch. Science et génie des matériaux : une introduction 9e édition, Wiley ; 9 édition (4 décembre 2013), ISBN-13 : 978-1118324578.

En ligneEberhart, Mark (2003). Pourquoi les choses se cassent : Comprendre le monde par la manière dont il se décompose. Harmonie. ISBN 978-1-4000-4760-4.

Gaskell, David R. (1995). Introduction à la thermodynamique des matériaux (4e éd.). Éditions Taylor et Francis. ISBN 978-1-56032-992-3.

González-Viñas, W. & Mancini, HL (2004). Une introduction à la science des matériaux. Presse universitaire de Princeton. ISBN 978-0-691-07097-1.

Ashby, Michael; Hugh Shercliff; David Cebon (2007). Matériaux: ingénierie, science, traitement et conception (1ère éd.). Butterworth-Heinemann. ISBN 978-0-7506-8391-3.

JR Lamarsh, AJ Baratta, Introduction au génie nucléaire, 3e éd., Prentice-Hall, 2001, ISBN : 0-201-82498-1.

Nous espérons que cet article, Alliages fer-carbone, vous aidera. Si oui, donnez-nous un like dans la barre latérale. L’objectif principal de ce site Web est d’aider le public à apprendre des informations intéressantes et importantes sur les matériaux et leurs propriétés.