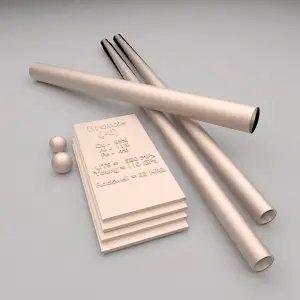

Les bronzes sont une famille d’alliages à base de cuivre traditionnellement alliés à l’étain, mais peuvent désigner des alliages de cuivre et d’autres éléments (par exemple l’aluminium, le silicium et le nickel). Les bronzes sont un peu plus résistants que les laitons, mais ils ont toujours un degré élevé de résistance à la corrosion. Généralement, ils sont utilisés lorsque, en plus de la résistance à la corrosion, de bonnes propriétés de traction sont requises. Par exemple, le cuivre au béryllium atteint la plus grande résistance (jusqu’à 1 400 MPa) de tous les alliages à base de cuivre.

Les bronzes sont une famille d’alliages à base de cuivre traditionnellement alliés à l’étain, mais peuvent désigner des alliages de cuivre et d’autres éléments (par exemple l’aluminium, le silicium et le nickel). Les bronzes sont un peu plus résistants que les laitons, mais ils ont toujours un degré élevé de résistance à la corrosion. Généralement, ils sont utilisés lorsque, en plus de la résistance à la corrosion, de bonnes propriétés de traction sont requises. Par exemple, le cuivre au béryllium atteint la plus grande résistance (jusqu’à 1 400 MPa) de tous les alliages à base de cuivre.

Historiquement, l’alliage du cuivre avec un autre métal, par exemple l’étain pour fabriquer du bronze, a été pratiqué pour la première fois environ 4000 ans après la découverte de la fusion du cuivre, et environ 2000 ans après que le « bronze naturel » soit devenu d’usage général. Une civilisation ancienne est définie comme étant à l’âge du bronze soit en produisant du bronze en fondant son propre cuivre et en l’alliant avec de l’étain, de l’arsenic ou d’autres métaux. Le bronze, ou les alliages et mélanges de type bronze, ont été utilisés pour les pièces de monnaie sur une plus longue période. est encore largement utilisé aujourd’hui pour les ressorts, les roulements, les bagues, les roulements pilotes de transmission automobile et les raccords similaires, et est particulièrement courant dans les roulements des petits moteurs électriques. Le laiton et le bronze sont des matériaux d’ingénierie courants dans l’architecture moderne et principalement utilisés pour les toitures et les revêtements de façade en raison de leur aspect visuel.

Dureté des bronzes

La dureté Brinell du bronze d’aluminium – UNS C95400 est d’environ 170 MPa. La dureté des bronzes d’aluminium augmente avec la teneur en aluminium (et autres alliages) ainsi qu’avec les contraintes causées par le travail à froid.

La dureté Brinell du bronze à l’étain – UNS C90500 – le bronze à canon est d’environ 75 BHN.

La dureté Rockwell du cuivre béryllium – UNS C17200 est d’environ 82 HRB.

Il convient de noter que le cuivre au béryllium, également appelé bronze au bérylium, est un alliage de cuivre contenant 0,5 à 3% de béryllium. Le cuivre au béryllium est le plus dur et le plus résistant de tous les alliages de cuivre (UTS jusqu’à 1 400 MPa), à l’état entièrement traité thermiquement et travaillé à froid. Il combine une résistance élevée avec des qualités non magnétiques et anti-étincelles et ses propriétés mécaniques sont similaires à celles de nombreux aciers alliés à haute résistance mais, par rapport aux aciers, il a une meilleure résistance à la corrosion. Il a une bonne conductivité thermique (210 W/m °C) 3 à 5 fois supérieure à celle de l’acier à outils. Ces alliages hautes performances sont utilisés depuis longtemps pour les outils anti-étincelles dans les industries minières (mines de charbon), gazières et pétrochimiques (plates-formes pétrolières). Des tournevis, des pinces, des clés, des ciseaux à froid, des couteaux et des marteaux en cuivre au béryllium sont disponibles pour ces environnements. En raison de l’excellente résistance à la fatigue,

Le test de dureté Rockwell est l’un des tests de dureté par indentation les plus courants, qui a été développé pour les tests de dureté. Contrairement au test Brinell, le testeur Rockwell mesure la profondeur de pénétration d’un pénétrateur sous une charge importante (charge majeure) par rapport à la pénétration faite par une précharge (charge mineure). La charge mineure établit la position zéro. La charge majeure est appliquée, puis retirée tout en maintenant la charge mineure. La différence entre la profondeur de pénétration avant et après l’application de la charge principale est utilisée pour calculer le nombre de dureté Rockwell. C’est-à-dire que la profondeur de pénétration et la dureté sont inversement proportionnelles. Le principal avantage de la dureté Rockwell est sa capacité à afficher directement les valeurs de dureté. Le résultat est un nombre sans dimension noté HRA, HRB, HRC, etc., où la dernière lettre est l’échelle Rockwell respective.

Le test Rockwell C est réalisé avec un pénétrateur Brale (cône diamant 120°) et une charge majeure de 150kg.

Département américain de l’énergie, science des matériaux. DOE Fundamentals Handbook, Volume 1 and 2. Janvier 1993.

US Department of Energy, Material Science. DOE Fundamentals Handbook, Volume 2 et 2. Janvier 1993.

William D. Callister, David G. Rethwisch. Science et génie des matériaux : une introduction 9e édition, Wiley ; 9 édition (4 décembre 2013), ISBN-13 : 978-1118324578.

En ligneEberhart, Mark (2003). Pourquoi les choses se cassent : Comprendre le monde par la manière dont il se décompose. Harmonie. ISBN 978-1-4000-4760-4.

Gaskell, David R. (1995). Introduction à la thermodynamique des matériaux (4e éd.). Éditions Taylor et Francis. ISBN 978-1-56032-992-3.

González-Viñas, W. & Mancini, HL (2004). Une introduction à la science des matériaux. Presse universitaire de Princeton. ISBN 978-0-691-07097-1.

Ashby, Michael; Hugh Shercliff; David Cebon (2007). Matériaux: ingénierie, science, traitement et conception (1ère éd.). Butterworth-Heinemann. ISBN 978-0-7506-8391-3.

JR Lamarsh, AJ Baratta, Introduction au génie nucléaire, 3e éd., Prentice-Hall, 2001, ISBN : 0-201-82498-1.

Nous espérons que cet article, Dureté des bronzes, vous aidera. Si oui, donnez-nous un like dans la barre latérale. L’objectif principal de ce site Web est d’aider le public à apprendre des informations intéressantes et importantes sur les matériaux et leurs propriétés.