En science des matériaux, la fatigue est l’affaiblissement d’un matériau causé par un chargement cyclique qui entraîne des dommages structurels progressifs, cassants et localisés. Une fois qu’une fissure s’est amorcée, chaque cycle de chargement augmentera légèrement la fissure, même lorsque des contraintes alternées ou cycliques répétées sont d’une intensité considérablement inférieure à la résistance normale. Les contraintes peuvent être dues à des vibrations ou à des cycles thermiques. Les dommages de fatigue sont causés par:

- action simultanée de contraintes cycliques,

- contrainte de traction (qu’elle soit appliquée directement ou résiduelle),

- souche plastique.

Si l’un de ces trois éléments n’est pas présent, une fissure de fatigue ne s’amorcera pas et ne se propagera pas. La majorité des défaillances techniques sont causées par la fatigue.

Bien que la fracture soit de type fragile, sa propagation peut prendre un certain temps, en fonction de l’intensité et de la fréquence des cycles de stress. Néanmoins, il y a très peu, voire aucun, avertissement avant la panne si la fissure n’est pas remarquée. Le nombre de cycles nécessaires pour provoquer une rupture par fatigue à une contrainte maximale particulière est généralement assez important, mais il diminue à mesure que la contrainte augmente. Pour certains aciers doux, les contraintes cycliques peuvent être poursuivies indéfiniment à condition que la contrainte maximale (parfois appelée résistance à la fatigue) soit inférieure à la valeur limite d’endurance. Un bon exemple de rupture par fatigue est la rupture d’une fine tige ou d’un fil d’acier avec les mains après l’avoir plié plusieurs fois au même endroit. Un autre exemple est une roue de pompe déséquilibrée entraînant des vibrations qui peuvent provoquer une défaillance par fatigue. Le type de fatigue le plus préoccupant dans les centrales nucléaires est la fatigue thermique. La fatigue thermique peut provenir de contraintes thermiques produites par des changements cycliques de température. Les gros composants tels que le pressuriseur, la cuve du réacteur et la tuyauterie du système du réacteur sont soumis à des contraintes cycliques causées par les variations de température pendant le démarrage du réacteur, les changements de niveau de puissance et l’arrêt.

Dans les centrales nucléaires, les exigences fondamentales lors de la conception et de la fabrication pour éviter la rupture par fatigue sont différentes selon les cas.

- Pressuriseur. La pression dans le circuit primaire des REP est maintenue par un pressuriseur, une cuve séparée qui est reliée au circuit primaire (branche chaude) et partiellement remplie d’eau qui est chauffée à la température de saturation (point d’ébullition) pour la pression souhaitée par des circuits électriques immergés radiateurs. Pour un pressuriseur, les variations de charge sont assez faibles, mais la fréquence de cycle est élevée. Par conséquent, un acier de haute résistance à la fatigue et de haute résistance ultime à la traction est souhaitable.

- Cuve sous pression du réacteur. Le corps de la cuve du réacteur est construit en acier au carbone faiblement allié de haute qualité et toutes les surfaces qui entrent en contact avec le liquide de refroidissement du réacteur sont revêtues d’un minimum d’environ 3 à 10 mm d’ acier inoxydable austénitique afin de minimiser la corrosion. La cuve et les tuyauteries du réacteur sont en revanche soumises à de fortes variations de charge, mais la fréquence des cycles est faible ; par conséquent, une ductilité élevée est la principale exigence pour l’acier. Les manchons thermiques sont utilisés dans certains cas, tels que les buses de pulvérisation et les lignes de surtension, pour minimiser les contraintes thermiques. Les limites de taux de chauffage et de refroidissement sont basées sur l’impact sur la durée de vie future de la centrale en fatigue. Les limites d’échauffement et de refroidissement garantissent que la durée de vie en fatigue de la centrale est égale ou supérieure à la durée de vie opérationnelle de la centrale. De plus, les modifications de conception de l’usine incluent par exemple le chauffage des réservoirs d’eau ou des puisards du système de refroidissement d’urgence du cœur (ECCS) afin de réduire la différence de température entre l’eau injectée et le matériau de la RPV.

- Tuyauterie primaire. La plupart des défaillances de fatigue mécanique dans les tuyauteries sont le résultat de vibrations qui ne sont pas rares. Pratiquement tous les systèmes de tuyauterie contenant un fluide en circulation présentent un certain degré de vibration. La cause de la vibration peut différer. Les pulsations de pression et les mouvements des équipements rotatifs attachés sont parmi les causes les plus courantes de vibrations dans les systèmes de tuyauterie.

- Générateurs de vapeur. Les générateurs de vapeur sont des échangeurs de chaleur utilisés pour convertir l’ eau d’ alimentation en vapeur à partir de la chaleur produite dans le cœur d’un réacteur nucléaire. Chaque générateur de vapeur peut contenir entre 3 000 et 16 000 tubes, chacun d’environ 19 mm de diamètre. En cas de panne de l’alimentation en eau d’alimentation du générateur de vapeur pour une raison quelconque, des mesures d’urgence doivent être prises rapidement et cela se fait par un système d’introduction d’eau froide dans le boîtier du générateur de vapeur pour empêcher le faisceau tubulaire et la plaque tubulaire de surchauffer dangereusement. Pour éviter un choc thermique important, en particulier sur la plaque tubulaire En cas de panne de l’alimentation en eau du générateur de vapeur pour une raison quelconque, le système d’alimentation en eau de secours déclenche son action et introduit de l’eau froide dans le générateur de vapeur pour empêcher le faisceau tubulaire et la plaque tubulaire de surchauffer dangereusement . Ceci provoque des contraintes importantes notamment sur la plaque tubulaire.

Bien que la cause principale du phénomène de rupture par fatigue ne soit pas bien connue, elle résulterait de la formation initiale d’une petite fissure résultant d’un défaut ou d’un glissement microscopique des grains métalliques. La fissure se propage lentement d’abord puis plus rapidement lorsque la contrainte locale augmente du fait d’une diminution de la section portante. Le métal se fracture alors. Rupture par fatigue peut être initié par des fissures et des entailles microscopiques, et même par des marques de meulage et d’usinage sur la surface ; par conséquent, de tels défauts doivent être évités dans les matériaux soumis à des contraintes (ou déformations) cycliques. Les opérations de la centrale sont effectuées de manière contrôlée pour atténuer les effets du stress cyclique. Les limitations de chauffage et de refroidissement, les limitations de pression et les courbes de fonctionnement de la pompe sont toutes utilisées pour minimiser les contraintes cycliques.

Référence spéciale: US Department of Energy, Material Science. DOE Fundamentals Handbook, Volume 2 et 2. Janvier 1993.

Fatigue thermique

La fatigue thermique est un type spécifique de mécanisme de rupture par fatigue induit par des contraintes cycliques (dilatation et contraction thermiques) dues à des fluctuations répétitives de la température (chauffage et refroidissement) de l’équipement. Ce type de fatigue est très important notamment dans l’ingénierie énergétique, l’aéronautique et l’ingénierie automobile.

Contraintes thermiques apparaissent dans les matériaux lorsqu’ils sont chauffés ou refroidis. Les contraintes thermiques affectent le fonctionnement des installations, à la fois en raison des gros composants soumis à des contraintes et parce qu’elles sont affectées par le mode d’exploitation de l’installation. Lors du refroidissement, des contraintes de traction résiduelles sont produites si le métal est empêché de se déplacer (se contracter) librement. Les fissures de fatigue peuvent s’amorcer et se développer au fur et à mesure que le cycle se poursuit. Les concentrations de contraintes peuvent être réduites grâce à des modifications de conception appropriées qui tiennent compte de la dilatation et de la contraction thermiques. Par exemple, les boucles de dilatation et les soufflets dans les systèmes de tuyauterie et de tubes à température élevée tirent parti de ce principe. Dans les centrales nucléaires, les limites des taux de chauffage et de refroidissement sont basées sur l’impact sur la durée de vie future de la centrale en fatigue. Les limites d’échauffement et de refroidissement garantissent que l’installation s la durée de vie en fatigue est égale ou supérieure à la durée de vie opérationnelle de la centrale. De plus, les modifications de conception de l’usine incluent par exemple le chauffage des réservoirs d’eau ou des puisards du système de refroidissement d’urgence du cœur (ECCS) afin de réduire la différence de température entre l’eau injectée et le matériau de la RPV.

Fatigue polycyclique vs fatigue polycyclique

La fatigue a été séparée en régions de fatigue polycyclique et de fatigue polycyclique. La principale différence entre la fatigue polycyclique et la fatigue polycyclique est le nombre de cycles jusqu’à la rupture. La transition entre LCF et HCF est déterminée par le niveau de contrainte, c’est-à-dire la transition entre les déformations plastiques et élastiques.

- La fatigue polycyclique nécessite plus de 104 cycles jusqu’à la rupture lorsque la contrainte est faible et principalement élastique.

- La fatigue oligocyclique est caractérisée par une déformation plastique répétée (c’est-à-dire à chaque cycle) et par conséquent, le nombre de cycles jusqu’à la rupture est faible. Dans la région plastique, de grands changements de déformation peuvent être produits par de petits changements de contrainte. Des expériences ont montré que la fatigue oligocyclique est également une croissance de fissures.

Les ruptures de fatigue, à la fois pour le cycle haut et le cycle bas, suivent toutes les mêmes étapes de base du processus d’initiation de fissure, de croissance de fissure de stade I, de croissance de fissure de stade II et enfin de rupture ultime.

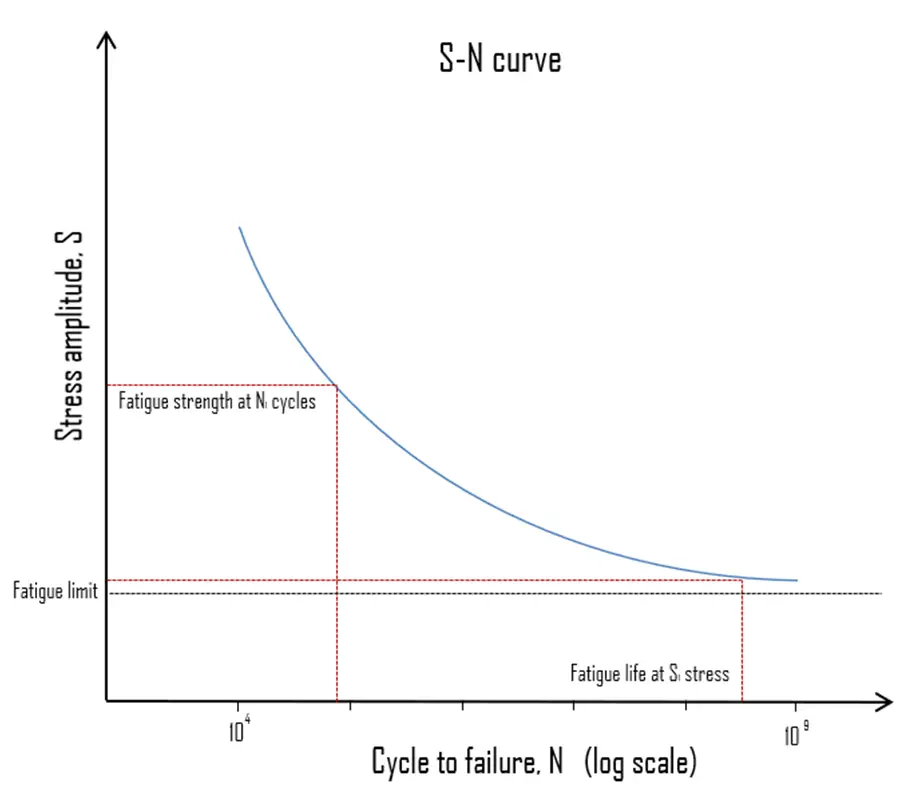

Durée de vie en fatigue – Courbe SN

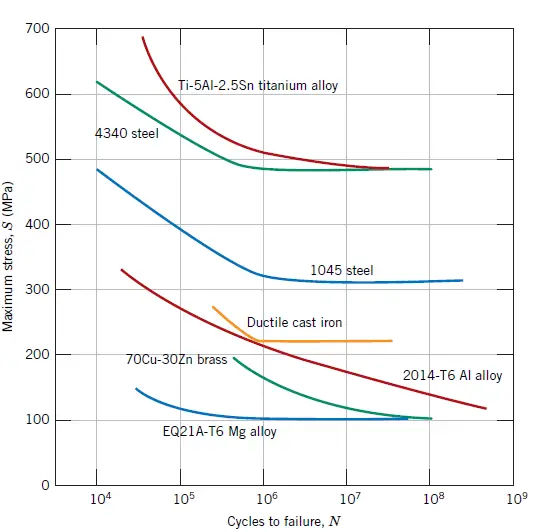

L’American Society for Testing and Materials définit la durée de vie en fatigue, N f , comme le nombre de cycles de contrainte d’un caractère spécifié qu’un spécimen subit avant qu’une défaillance d’une nature spécifiée ne se produise. La durée de vie en fatigue est affectée par les contraintes cycliques, les contraintes résiduelles, les propriétés des matériaux, les défauts internes, la taille des grains, la température, la géométrie de conception, la qualité de surface, l’oxydation, la corrosion, etc. Pour certains matériaux, notamment l’acier et le titane, il existe une valeur théorique de contrainte amplitude en dessous de laquelle le matériau ne se rompra pas pendant un certain nombre de cycles, appelée limite de fatigue, limite d’ endurance ou résistance à la fatigue.

Les ingénieurs utilisent un certain nombre de méthodes pour déterminer la durée de vie en fatigue d’un matériau. L’une des plus utiles est la méthode contrainte-vie, généralement caractérisée par une courbe SN, également appelée courbe de Wöhler. Cette méthode est illustrée dans la figure Elle trace la contrainte appliquée (S) en fonction de la durée de vie du composant ou du nombre de cycles jusqu’à la défaillance (N). Au fur et à mesure que la contrainte diminue à partir d’une valeur élevée, la durée de vie des composants augmente lentement au début, puis assez rapidement. Parce que la fatigue comme la rupture fragile a une telle nature variable, les données utilisées pour tracer la courbe seront traitées statistiquement. La dispersion des résultats est une conséquence de la sensibilité à la fatigue d’un certain nombre de paramètres d’essai et de matériaux impossibles à contrôler avec précision.

Les termes suivants sont définis pour la courbe SN:

- Limite de fatigue. La limite de fatigue (également parfois appelée limite d’endurance) est le niveau de contrainte en dessous duquel la rupture par fatigue ne se produit pas. Cette limite n’existe que pour certains alliages ferreux (à base de fer) et de titane, pour lesquels la courbe S – N devient horizontale à des valeurs N plus élevées. D’autres métaux de structure, tels que l’aluminium et le cuivre, n’ont pas de limite distincte et finiront par échouer même à partir de petites amplitudes de contrainte. Les valeurs typiques de la limite pour les aciers sont la moitié de la résistance ultime à la traction, jusqu’à un maximum de 290 MPa (42 ksi).

- Résistance à la fatigue. L’ASTM définit la résistance à la fatigue, S Nf , comme la valeur de la contrainte à laquelle la rupture se produit après un certain nombre de cycles spécifiés (par exemple, 107 cycles). Par exemple, la résistance à la fatigue de l’alliage de titane Ti-6Al-4V recuit est d’environ 240 MPa. à 107 cycles et le facteur de concentration de contrainte = 3,3.

- La vie en fatigue. La durée de vie caractérise le comportement à la fatigue d’un matériau. C’est le nombre de cycles pour provoquer une défaillance à un niveau de contrainte spécifié, tel qu’il est tiré du diagramme S – N

Le processus de rupture par fatigue se caractérise par trois étapes distinctes :

- Amorçage de fissure, dans lequel une petite fissure se forme à un certain point de forte concentration de contraintes.

- Propagation de la fissure, au cours de laquelle cette fissure progresse progressivement à chaque cycle de contrainte. La majeure partie de la durée de vie en fatigue est généralement consommée dans la phase de croissance des fissures.

- La rupture ultime, qui se produit très rapidement une fois que la fissure en progression a atteint une taille critique.

Les fissures associées à la rupture par fatigue commencent presque toujours (ou nucléent) à la surface d’un composant à un certain point de concentration de contraintes. Tout ce qui entraîne une concentration de contraintes et le développement de fissures réduira la durée de vie en fatigue. Par conséquent, l’augmentation du degré de finition de surface, le polissage par rapport au meulage, améliore la résistance à la fatigue. L’augmentation de la résistance et de la dureté des couches de surface des composants métalliques améliorera également la résistance à la fatigue.

La science des matériaux:

- Département américain de l’énergie, science des matériaux. DOE Fundamentals Handbook, Volume 1 et 2. Janvier 1993.

- Département américain de l’énergie, science des matériaux. DOE Fundamentals Handbook, Volume 2 et 2. Janvier 1993.

- William D. Callister, David G. Rethwisch. Science et génie des matériaux : une introduction 9e édition, Wiley ; 9 édition (4 décembre 2013), ISBN-13 : 978-1118324578.

- En ligneEberhart, Mark (2003). Pourquoi les choses se cassent : Comprendre le monde par la manière dont il se décompose. Harmonie. ISBN 978-1-4000-4760-4.

- Gaskell, David R. (1995). Introduction à la thermodynamique des matériaux (4e éd.). Éditions Taylor et Francis. ISBN 978-1-56032-992-3.

- González-Viñas, W. & Mancini, HL (2004). Une introduction à la science des matériaux. Presse universitaire de Princeton. ISBN 978-0-691-07097-1.

- Ashby, Michael; Hugh Shercliff; David Cebon (2007). Matériaux: ingénierie, science, traitement et conception (1ère éd.). Butterworth-Heinemann. ISBN 978-0-7506-8391-3.

- JR Lamarsh, AJ Baratta, Introduction au génie nucléaire, 3e éd., Prentice-Hall, 2001, ISBN : 0-201-82498-1.

Nous espérons que cet article, Fatigue of Material – Fatigue Failure , vous aidera. Si oui, donnez-nous un like dans la barre latérale. L’objectif principal de ce site Web est d’aider le public à apprendre des informations intéressantes et importantes sur les matériaux et leurs propriétés.