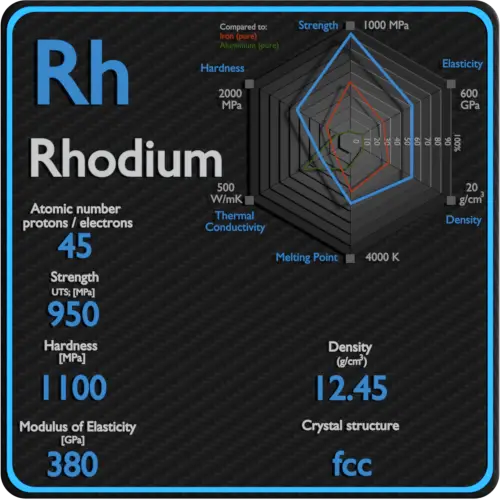

Sobre o Ródio

O ródio é um metal de transição raro, branco prateado, duro, resistente à corrosão e quimicamente inerte. É um metal nobre e membro do grupo da platina.

Força do Ródio

Na mecânica dos materiais, a resistência de um material é sua capacidade de suportar uma carga aplicada sem falha ou deformação plástica. A resistência dos materiais considera basicamente a relação entre as cargas externas aplicadas a um material e a deformação resultante ou mudança nas dimensões do material. Ao projetar estruturas e máquinas, é importante considerar esses fatores, para que o material selecionado tenha resistência adequada para resistir a cargas ou forças aplicadas e mantenha sua forma original. A resistência de um material é sua capacidade de suportar essa carga aplicada sem falha ou deformação plástica.

Para tensão de tração, a capacidade de um material ou estrutura para suportar cargas que tendem a se alongar é conhecida como resistência à tração final (UTS). A resistência ao escoamento ou tensão de escoamento é a propriedade do material definida como o estresse no qual um material começa a se deformar plasticamente, enquanto o ponto de escoamento é o ponto onde começa a deformação não linear (elástica + plástica).

Resistência à tração máxima do Ródio

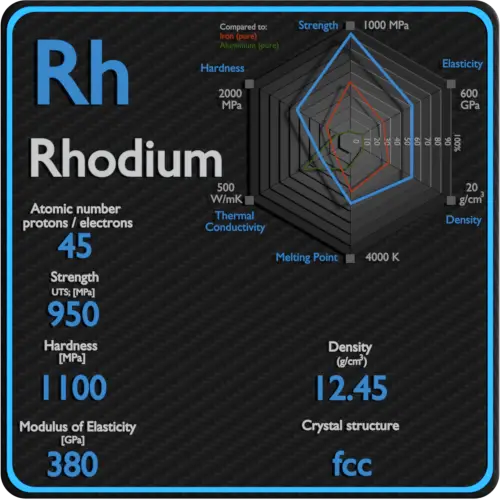

A resistência à tração final do Ródio é de 950 MPa.

Força de rendimento do Ródio

A resistência ao escoamento do Ródio é N/A.

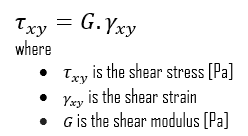

Módulo de elasticidade do Ródio

O módulo de elasticidade de Young do Ródio é N/A.

O módulo de elasticidade de cisalhamento do Ródio é de 150 GPa.

O módulo de elasticidade em massa do Ródio é de 275 GPa.

Dureza do Ródio

Na ciência dos materiais, a dureza é a capacidade de resistir à indentação da superfície (deformação plástica localizada) e arranhões. O teste de dureza Brinell é um dos testes de dureza de indentação, que foi desenvolvido para testes de dureza. Nos testes Brinell, um penetrador esférico e duro é forçado sob uma carga específica na superfície do metal a ser testado.

A dureza Brinell do Ródio é de aproximadamente 1100 MPa.

O método de teste de dureza Vickers foi desenvolvido por Robert L. Smith e George E. Sandland na Vickers Ltd como uma alternativa ao método Brinell para medir a dureza dos materiais. O método de teste de dureza Vickers também pode ser usado como um método de teste de microdureza, que é usado principalmente para peças pequenas, seções finas ou trabalho de profundidade de camada.

A dureza Vickers do Ródio é de aproximadamente 1246 MPa.

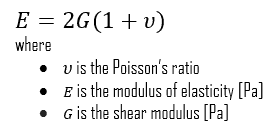

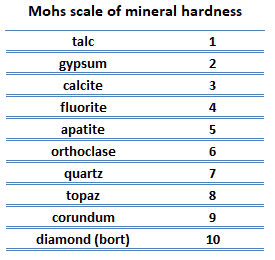

A dureza do risco é a medida de quão resistente é uma amostra à deformação plástica permanente devido ao atrito de um objeto pontiagudo. A escala mais comum para este teste qualitativo é a escala de Mohs, que é usada em mineralogia. A escala de dureza mineral de Mohs é baseada na capacidade de uma amostra natural de mineral arranhar outro mineral visivelmente.

O Ródio tem uma dureza de aproximadamente 6.

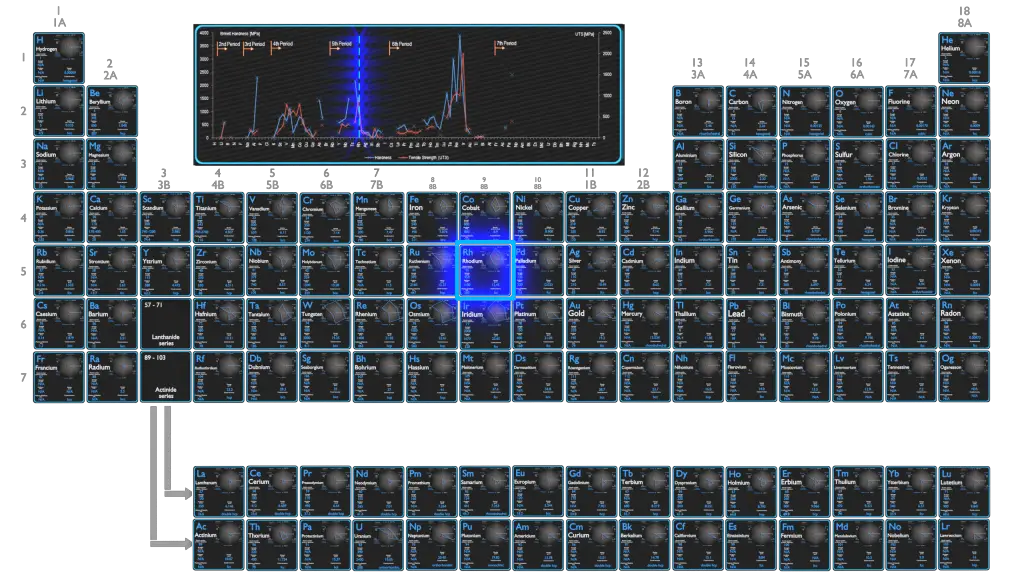

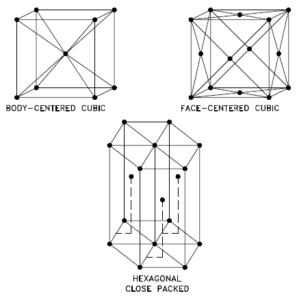

Ródio – Estrutura do Cristal

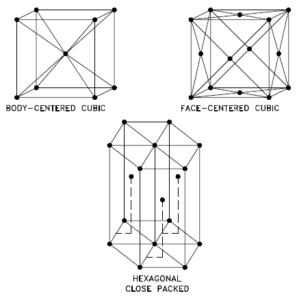

Uma possível estrutura cristalina do Ródio é a estrutura cúbica de face centrada.

Nos metais e em muitos outros sólidos, os átomos estão arranjados em arranjos regulares chamados cristais. Uma rede cristalina é um padrão repetitivo de pontos matemáticos que se estende por todo o espaço. As forças da ligação química causam essa repetição. É esse padrão repetido que controla propriedades como resistência, ductilidade, densidade, condutividade (propriedade de conduzir ou transmitir calor, eletricidade, etc.) e forma. Existem 14 tipos gerais de tais padrões conhecidos como redes de Bravais.

Estrutura cristalina do Ródio

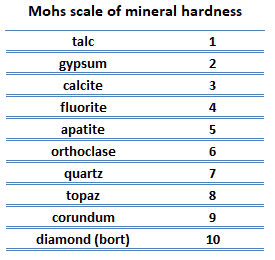

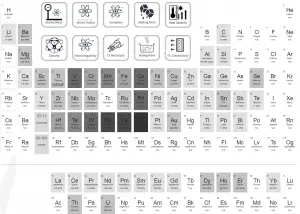

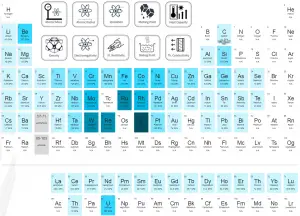

Força dos Elementos

Elasticidade dos Elementos

Dureza dos Elementos

Sobre Força

Na mecânica dos materiais, a resistência de um material é sua capacidade de suportar uma carga aplicada sem falha ou deformação plástica. A resistência dos materiais considera basicamente a relação entre as cargas externas aplicadas a um material e a deformação resultante ou mudança nas dimensões do material. Ao projetar estruturas e máquinas, é importante considerar esses fatores, para que o material selecionado tenha resistência adequada para resistir a cargas ou forças aplicadas e mantenha sua forma original. A resistência de um material é sua capacidade de suportar essa carga aplicada sem falha ou deformação plástica.

Na mecânica dos materiais, a resistência de um material é sua capacidade de suportar uma carga aplicada sem falha ou deformação plástica. A resistência dos materiais considera basicamente a relação entre as cargas externas aplicadas a um material e a deformação resultante ou mudança nas dimensões do material. Ao projetar estruturas e máquinas, é importante considerar esses fatores, para que o material selecionado tenha resistência adequada para resistir a cargas ou forças aplicadas e mantenha sua forma original. A resistência de um material é sua capacidade de suportar essa carga aplicada sem falha ou deformação plástica.

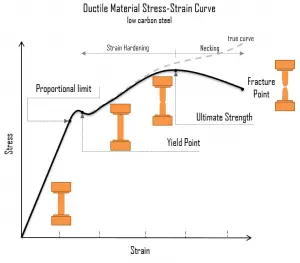

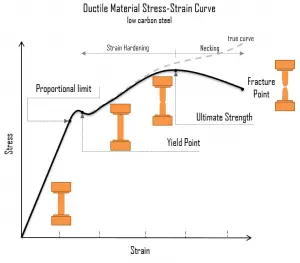

Um diagrama esquemático para a curva tensão-deformação do aço de baixo carbono à temperatura ambiente é mostrado na figura. Existem vários estágios que apresentam comportamentos diferentes, o que sugere diferentes propriedades mecânicas. Para esclarecer, os materiais podem perder um ou mais estágios mostrados na figura ou ter estágios totalmente diferentes. Neste caso, temos que distinguir entre as características tensão-deformação de materiais dúcteis e frágeis. Os pontos a seguir descrevem as diferentes regiões da curva tensão-deformação e a importância de vários locais específicos.

- Limite proporcional. O limite proporcional corresponde à localização da tensão no final da região linear, de modo que o gráfico tensão-deformação é uma linha reta e o gradiente será igual ao módulo de elasticidade do material. Para tensão de tração e compressão, a inclinação da parte da curva onde a tensão é proporcional à deformação é chamada de módulo de Young e a Lei de Hooke se aplica. Entre o limite proporcional e o ponto de escoamento, a Lei de Hooke torna-se questionável e a deformação aumenta mais rapidamente.

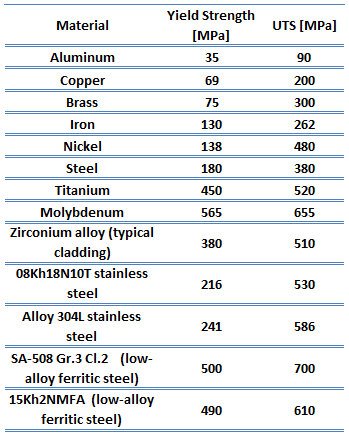

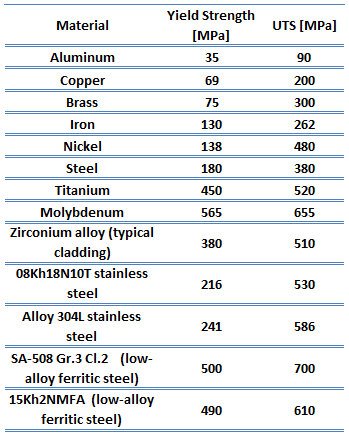

Ponto de rendimento. O ponto de escoamento é o ponto em uma curva tensão-deformação que indica o limite do comportamento elástico e o início do comportamento plástico. A resistência ao escoamento ou tensão de escoamento é a propriedade do material definida como o estresse no qual um material começa a se deformar plasticamente, enquanto o ponto de escoamento é o ponto onde começa a deformação não linear (elástica + plástica). Antes do ponto de escoamento, o material se deformará elasticamente e retornará à sua forma original quando a tensão aplicada for removida. Uma vez ultrapassado o ponto de escoamento, alguma fração da deformação será permanente e irreversível. Alguns aços e outros materiais exibem um comportamento denominado fenômeno do ponto de escoamento. As resistências ao escoamento variam de 35 MPa para um alumínio de baixa resistência a mais de 1400 MPa para aços de resistência muito alta.

Ponto de rendimento. O ponto de escoamento é o ponto em uma curva tensão-deformação que indica o limite do comportamento elástico e o início do comportamento plástico. A resistência ao escoamento ou tensão de escoamento é a propriedade do material definida como o estresse no qual um material começa a se deformar plasticamente, enquanto o ponto de escoamento é o ponto onde começa a deformação não linear (elástica + plástica). Antes do ponto de escoamento, o material se deformará elasticamente e retornará à sua forma original quando a tensão aplicada for removida. Uma vez ultrapassado o ponto de escoamento, alguma fração da deformação será permanente e irreversível. Alguns aços e outros materiais exibem um comportamento denominado fenômeno do ponto de escoamento. As resistências ao escoamento variam de 35 MPa para um alumínio de baixa resistência a mais de 1400 MPa para aços de resistência muito alta.- Máxima resistência à tração. A resistência à tração final é o máximo na curva tensão-deformação de engenharia. Isso corresponde à tensão máxima que pode ser sustentado por uma estrutura em tensão. A resistência à tração final é muitas vezes abreviada para “resistência à tração” ou mesmo para “o máximo”. Se essa tensão for aplicada e mantida, ocorrerá fratura. Freqüentemente, esse valor é significativamente maior do que o limite de escoamento (até 50 a 60 por cento a mais do que o rendimento de alguns tipos de metais). Quando um material dúctil atinge sua resistência máxima, ele sofre estricção onde a área da seção transversal é reduzida localmente. A curva tensão-deformação não contém tensão maior do que a resistência máxima. Mesmo que as deformações possam continuar a aumentar, a tensão geralmente diminui após o limite de resistência ter sido alcançado. É uma propriedade intensiva; portanto, seu valor não depende do tamanho do corpo de prova. No entanto, depende de outros fatores, temperatura do ambiente de teste e do material. A resistência máxima à tração varia de 50 MPa para um alumínio até 3000 MPa para aços de alta resistência.

- Ponto de fratura: O ponto de fratura é o ponto de tensão onde o material se separa fisicamente. Neste ponto, a deformação atinge seu valor máximo e o material realmente fratura, mesmo que a tensão correspondente possa ser menor que a resistência última neste ponto. Os materiais dúcteis têm uma resistência à fratura menor que o limite de resistência à tração (UTS), enquanto que nos materiais frágeis a resistência à fratura é equivalente ao UTS. Se um material dúctil atingir sua resistência à tração máxima em uma situação de carga controlada, ele continuará a se deformar, sem aplicação de carga adicional, até que se rompa. Porém, se o carregamento for controlado por deslocamento, a deformação do material pode aliviar o carregamento, evitando a ruptura.

Sobre a dureza

Na ciência dos materiais, a dureza é a capacidade de resistir à indentação da superfície (deformação plástica localizada) e arranhões. A dureza é provavelmente a propriedade do material menos definida porque pode indicar resistência a arranhões, resistência à abrasão, resistência à indentação ou mesmo resistência à modelagem ou deformação plástica localizada. A dureza é importante do ponto de vista da engenharia porque a resistência ao desgaste por fricção ou erosão por vapor, óleo e água geralmente aumenta com a dureza.

Existem três tipos principais de medições de dureza:

Dureza do risco. A dureza do risco é a medida de quão resistente é uma amostra à deformação plástica permanente devido ao atrito de um objeto pontiagudo. A escala mais comum para este teste qualitativo é a escala de Mohs, que é usada em mineralogia. A escala de dureza mineral de Mohs é baseada na capacidade de uma amostra natural de mineral arranhar outro mineral visivelmente. A dureza de um material é medida em relação à escala, encontrando o material mais duro que o material em questão pode arranhar ou o material mais macio que pode arranhar o material em questão. Por exemplo, se algum material for riscado pelo topázio, mas não pelo quartzo, sua dureza na escala de Mohs cairá entre 7 e 8.

Dureza do risco. A dureza do risco é a medida de quão resistente é uma amostra à deformação plástica permanente devido ao atrito de um objeto pontiagudo. A escala mais comum para este teste qualitativo é a escala de Mohs, que é usada em mineralogia. A escala de dureza mineral de Mohs é baseada na capacidade de uma amostra natural de mineral arranhar outro mineral visivelmente. A dureza de um material é medida em relação à escala, encontrando o material mais duro que o material em questão pode arranhar ou o material mais macio que pode arranhar o material em questão. Por exemplo, se algum material for riscado pelo topázio, mas não pelo quartzo, sua dureza na escala de Mohs cairá entre 7 e 8.- Dureza de indentação. A dureza da indentação mede a capacidade de suportar a indentação da superfície (deformação plástica localizada) e a resistência de uma amostra à deformação do material devido a uma carga de compressão constante de um objeto pontiagudo. Os testes de dureza de indentação são usados principalmente nos campos de engenharia e metalurgia. Os métodos tradicionais são baseados em testes de dureza de indentação física bem definidos. Indentadores muito duros de geometrias e tamanhos definidos são continuamente pressionados no material sob uma força específica. Parâmetros de deformação, como a profundidade de indentação no método Rockwell, são registrados para fornecer medidas de dureza. Escalas de dureza de indentação comuns são Brinell, Rockwell e Vickers.

- Dureza de rebote. A dureza de rebote, também conhecida como dureza dinâmica, mede a altura do “ressalto” de um martelo com ponta de diamante que cai de uma altura fixa sobre um material. Um dos dispositivos usados para fazer essa medição é conhecido como escleroscópio. Consiste em uma bola de aço lançada de uma altura fixa. Este tipo de dureza está relacionado com a elasticidade.

Sobre a Estrutura do Cristal

Os três padrões de cristal básicos mais comuns são:

- bcc. Em um arranjo de átomos bcc (BCC), a célula unitária consiste em oito átomos nos cantos de um cubo e um átomo no centro do corpo do cubo. Em um arranjo bcc, uma célula unitária contém (8 átomos de canto × ⅛) + (1 átomo central × 1) = 2 átomos. O empacotamento é mais eficiente (68%) do que o cúbico simples e a estrutura é comum para metais alcalinos e metais de transição iniciais. Metais contendo estruturas CCC incluem ferrita, cromo, vanádio, molibdênio e tungstênio. Esses metais possuem alta resistência e baixa ductilidade.

- fcc. Em um arranjo fcc (FCC) de átomos, a célula unitária consiste em oito átomos nos cantos de um cubo e um átomo no centro de cada uma das faces do cubo. Em um arranjo FCC, uma célula unitária contém (8 átomos de canto × ⅛) + (6 átomos de face × ½) = 4 átomos. Essa estrutura, junto com sua relativa hexagonal (hcp), possui o empacotamento mais eficiente (74%). Metais contendo estruturas FCC incluem austenita, alumínio, cobre, chumbo, prata, ouro, níquel, platina e tório. Esses metais possuem baixa resistência e alta ductilidade.

- hcp. Em um arranjo de átomos hcp (HCP), a célula unitária consiste em três camadas de átomos. As camadas superior e inferior contêm seis átomos nos cantos de um hexágono e um átomo no centro de cada hexágono. A camada do meio contém três átomos aninhados entre os átomos das camadas superior e inferior, daí o nome compacto. Hexagonal compactado (hcp) é um dos dois tipos simples de embalagem atômica com maior densidade, sendo o outro o cúbico de face centrada (fcc). No entanto, ao contrário do fcc, não é uma rede de Bravais, pois existem dois conjuntos não equivalentes de pontos de rede. Metais contendo estruturas HCP incluem berílio, magnésio, zinco, cádmio, cobalto, tálio e zircônio. Os metais HCP não são tão dúcteis quanto os metais FCC.

Resumo

| Elemento |

Ródio |

| Resistência à tração |

950 MPa |

| Força de Rendimento |

N/D |

| Módulo de elasticidade de Young |

380 GPa |

| Módulo de elasticidade de cisalhamento |

150 GPa |

| Módulo de massa de elasticidade |

275 GPa |

| Escala de Mohs |

6 |

| Dureza Brinell |

1100 MPa |

| Dureza Vickers |

1246 MPa |

Fonte: www.luciteria.com

Propriedades de outros elementos

Outras propriedades do Ródio