Aceros

Los aceros son aleaciones de hierro-carbono que pueden contener concentraciones apreciables de otros elementos de aleación. Agregar una pequeña cantidad de carbono no metálico al hierro cambia su gran ductilidad por una mayor ductilidad. Debido a su muy alta resistencia, pero aún una dureza sustancial , y su capacidad para ser alterado en gran medida por el tratamiento térmico, el acero es una de las aleaciones ferrosas más útiles y comunes en el uso moderno. Existen miles de aleaciones que tienen diferentes composiciones y / o tratamientos térmicos. Las propiedades mecánicas son sensibles al contenido de carbono, que normalmente es inferior al 1,0% en peso. Según la clasificación AISI, el acero al carbono se divide en cuatro clases según el contenido de carbono.

Tipos de aceros: clasificación basada en la composición

-

Las aplicaciones típicas del acero con bajo contenido de carbono incluyen componentes de carrocería de automóviles, formas estructurales (p. Ej., Vigas en I, canales y ángulos de hierro) y láminas que se utilizan en tuberías y edificios. Acero. Los aceros son aleaciones de hierro-carbono que pueden contener concentraciones apreciables de otros elementos de aleación. Agregar una pequeña cantidad de carbono no metálico al hierro cambia su gran ductilidad por una mayor resistencia. Debido a su muy alta resistencia, pero aún sustancial dureza, y su capacidad de ser alterado en gran medida por el tratamiento térmico, el acero es una de las aleaciones ferrosas más útiles y comunes en el uso moderno. Existen miles de aleaciones que tienen diferentes composiciones y / o tratamientos térmicos. Las propiedades mecánicas son sensibles al contenido de carbono, que normalmente es inferior al 1,0% en peso. Según la clasificación AISI, el acero al carbono se divide en cuatro clases según el contenido de carbono:

- Aceros bajos en carbono. El acero con bajo contenido de carbono, también conocido como acero dulce, es ahora la forma más común de acero porque su precio es relativamente bajo y proporciona propiedades de material que son aceptables para muchas aplicaciones. El acero con bajo contenido de carbono contiene aproximadamente entre un 0,05 y un 0,25% de carbono, lo que lo hace maleable y dúctil. El acero dulce tiene una resistencia a la tracción relativamente baja, pero es barato y fácil de formar; la dureza de la superficie se puede aumentar mediante la carburación.

- Aceros Medio Carbono. El acero con contenido medio de carbono tiene aproximadamente un 0,3–0,6% de contenido de carbono. Equilibra la ductilidad y la fuerza y tiene buena resistencia al desgaste. Este grado de acero se utiliza principalmente en la producción de componentes de máquinas, ejes, ejes, engranajes, cigüeñales, acoplamientos y forjas, y también podría utilizarse en rieles y ruedas de ferrocarril.

- Aceros con alto contenido de carbono. El acero con alto contenido de carbono tiene aproximadamente un 0,60 a un 1,00% de contenido de carbono. La dureza es más alta que los otros grados pero la ductilidad disminuye. Los aceros con alto contenido de carbono se pueden utilizar para resortes, cables, martillos, destornilladores y llaves.

- Aceros con alto contenido de carbono. El acero con alto contenido de carbono tiene aproximadamente un 1,25% a un 2,0% de contenido de carbono. Aceros que pueden templarse a gran dureza. Este grado de acero podría usarse para productos de acero duro, como resortes de camiones, herramientas de corte de metal y otros propósitos especiales como cuchillos, ejes o punzones (de uso no industrial). La mayoría de los aceros con más del 2,5% de contenido de carbono se fabrican mediante pulvimetalurgia.

- Aceros Aleados. El acero es una aleación de hierro y carbono, pero el término acero de aleación generalmente solo se refiere a aceros que contienen otros elementos, como vanadio, molibdeno o cobalto, en cantidades suficientes para alterar las propiedades del acero base. En general, el acero aleado es acero que se alea con una variedad de elementos en cantidades totales entre 1.0% y 50% en peso para mejorar sus propiedades mecánicas. Los aceros aleados se dividen en dos grupos:

- Aceros de baja aleación

- Aceros de alta aleación

- Acero inoxidable. Los aceros inoxidables se definen como aceros con bajo contenido de carbono con al menos un 10% de cromo con o sin otros elementos de aleación. Su fuerza y resistencia a la corrosión a menudo lo convierten en el material de elección en equipos de transporte y procesamiento, piezas de motores y armas de fuego. El cromo aumenta la dureza, la fuerza y la resistencia a la corrosión. El níquel brinda beneficios similares pero agrega dureza sin sacrificar la ductilidad y tenacidad. También reduce la expansión térmica para una mejor estabilidad dimensional.

Aleaciones de titanio

El titanio puro es más resistente que los aceros comunes con bajo contenido de carbono, pero un 45% más ligero. También es dos veces más fuerte que las aleaciones de aluminio débiles, pero solo un 60% más pesado. Las dos propiedades más útiles del metal son la resistencia a la corrosión y la relación fuerza-densidad, el más alto de cualquier elemento metálico. La resistencia a la corrosión de las aleaciones de titanio a temperaturas normales es inusualmente alta. La resistencia a la corrosión del titanio se basa en la formación de una capa de óxido protectora estable. Aunque el titanio «comercialmente puro» tiene propiedades mecánicas aceptables y se ha utilizado para implantes ortopédicos y dentales, para la mayoría de las aplicaciones el titanio se alea con pequeñas cantidades de aluminio y vanadio, típicamente 6% y 4% respectivamente, en peso. Esta mezcla tiene una solubilidad sólida que varía drásticamente con la temperatura, lo que le permite experimentar un fortalecimiento por precipitación.

El titanio puro es más resistente que los aceros comunes con bajo contenido de carbono, pero un 45% más ligero. También es dos veces más fuerte que las aleaciones de aluminio débiles, pero solo un 60% más pesado. Las dos propiedades más útiles del metal son la resistencia a la corrosión y la relación fuerza-densidad, el más alto de cualquier elemento metálico. La resistencia a la corrosión de las aleaciones de titanio a temperaturas normales es inusualmente alta. La resistencia a la corrosión del titanio se basa en la formación de una capa de óxido protectora estable. Aunque el titanio «comercialmente puro» tiene propiedades mecánicas aceptables y se ha utilizado para implantes ortopédicos y dentales, para la mayoría de las aplicaciones el titanio se alea con pequeñas cantidades de aluminio y vanadio, típicamente 6% y 4% respectivamente, en peso. Esta mezcla tiene una solubilidad sólida que varía drásticamente con la temperatura, lo que le permite experimentar un fortalecimiento por precipitación.

Las aleaciones de titanio son metales que contienen una mezcla de titanio y otros elementos químicos. Estas aleaciones tienen una resistencia a la tracción y una tenacidad muy altas (incluso a temperaturas extremas). Son livianos, tienen una extraordinaria resistencia a la corrosión y la capacidad de soportar temperaturas extremas.

Grado 2

El titanio comercialmente puro de grado 2 es muy similar al grado 1, pero tiene mayor resistencia que el grado 1 y excelentes propiedades de conformado en frío. Proporciona excelentes propiedades de soldadura y tiene una excelente resistencia a la oxidación y la corrosión. Este grado de titanio es el grado más común de la industria del titanio comercialmente puro. Es la mejor opción para muchos campos de aplicaciones:

- Aeroespacial

- Automotor

- Procesamiento químico y fabricación de clorato

- Desalinización

- Generación de energía

Grado 5 – Ti-6Al-4V

El grado 5 es la aleación más utilizada y es una aleación alfa + beta. La aleación de grado 5 representa el 50% del uso total de titanio en todo el mundo. Tiene una composición química de 6% de aluminio, 4% de vanadio, 0,25% (máximo) de hierro, 0,2% (máximo) de oxígeno y el resto de titanio. Generalmente, Ti-6Al-4V se usa en aplicaciones de hasta 400 grados Celsius. Tiene una densidad de aproximadamente 4420 kg/m3. Es significativamente más fuerte que el titanio comercialmente puro (grados 1-4) debido a su posibilidad de ser tratado térmicamente. Este grado es una excelente combinación de fuerza, resistencia a la corrosión, soldadura y facilidad de fabricación. Es la mejor opción para muchos campos de aplicaciones:

- Turbinas de aviones

- Componentes del motor

- Componentes estructurales de aeronaves

- Sujetadores aeroespaciales

- Piezas automáticas de alto rendimiento

- Aplicaciones marinas

Aplicación de aleaciones de titanio – Usos

Las dos propiedades más útiles del metal son la resistencia a la corrosión y la relación fuerza-densidad, la más alta de cualquier elemento metálico. La resistencia a la corrosión de las aleaciones de titanio a temperaturas normales es inusualmente alta. Estas propiedades determinan la aplicación del titanio y sus aleaciones. La primera aplicación de producción de titanio fue en 1952, para las góndolas y cortafuegos del avión Douglas DC-7. Alta resistencia específica, buena resistencia a la fatiga y vida útil a la fluencia, y buena tenacidad a la fractura son características que hacen que el titanio sea un metal preferido para aplicaciones aeroespaciales. Las aplicaciones aeroespaciales, incluido el uso en componentes estructurales (fuselajes) y motores a reacción, siguen representando la mayor parte del uso de aleaciones de titanio. Sobre el avión supersónico SR-71, se utilizó titanio para el 85% de la estructura. Debido a su muy alta inercia, el titanio tiene muchas aplicaciones biomédicas, las cuales se basan en su inercia en el cuerpo humano, es decir, la resistencia a la corrosión por los fluidos corporales.

Propiedades del acero frente al titanio

Las propiedades de los materiales son propiedades intensivas, lo que significa que son independientes de la cantidad de masa y pueden variar de un lugar a otro dentro del sistema en cualquier momento. La base de la ciencia de los materiales consiste en estudiar la estructura de los materiales y relacionarlos con sus propiedades (mecánicas, eléctricas, etc.). Una vez que un científico de materiales conoce esta correlación estructura-propiedad, puede pasar a estudiar el rendimiento relativo de un material en una aplicación determinada. Los principales determinantes de la estructura de un material y, por tanto, de sus propiedades son sus elementos químicos constituyentes y la forma en que se ha procesado hasta su forma final.

Densidad del acero frente al titanio

La densidad del acero típico es de 8,05 g/cm3.

La densidad de una aleación de titanio típica es de 4,43 g/cm3 (Ti-6Al-4V).

La densidad se define como la masa por unidad de volumen. Es una propiedad intensiva , que se define matemáticamente como masa dividida por volumen:

ρ = m / V

En palabras, la densidad (ρ) de una sustancia es la masa total (m) de esa sustancia dividida por el volumen total (V) ocupado por esa sustancia. La unidad estándar del SI es kilogramos por metro cúbico (kg/m3). La unidad de inglés estándar es libras de masa por pie cúbico (lbm/ft3).

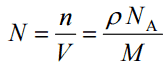

Dado que la densidad (ρ) de una sustancia es la masa total (m) de esa sustancia dividida por el volumen total (V) ocupado por esa sustancia, es obvio que la densidad de una sustancia depende en gran medida de su masa atómica y también de la densidad del número atómico (N; átomos/cm3),

- Peso atómico. La masa atómica es transportada por el núcleo atómico, que ocupa sólo alrededor de 10-12 del volumen total del átomo o menos, pero contiene toda la carga positiva y al menos el 99,95% de la masa total del átomo. Por lo tanto, está determinado por el número de masa (número de protones y neutrones).

- Densidad del número atómico. La densidad del número atómico (N; átomos/cm3), que está asociada con los radios atómicos, es el número de átomos de un tipo dado por unidad de volumen (V; cm3) del material. La densidad del número atómico (N; átomos/cm3) de un material puro que tiene un peso atómico o molecular (M; gramos/mol) y la densidad del material (⍴; gramos/cm3) se calcula fácilmente a partir de la siguiente ecuación utilizando el número de Avogadro (NA = 6,022×1023 átomos o moléculas por mol):

- Estructura cristalina. La densidad de la sustancia cristalina se ve afectada significativamente por su estructura cristalina. La estructura de FCC, junto con su relativo hexagonal (hcp), tiene el factor de empaque más eficiente (74%). Los metales que contienen estructuras de FCC incluyen austenita, aluminio, cobre, plomo, plata, oro, níquel, platino y torio.

Propiedades mecánicas del acero frente al titanio

Los materiales se eligen con frecuencia para diversas aplicaciones porque tienen combinaciones deseables de características mecánicas. Para aplicaciones estructurales, las propiedades de los materiales son cruciales y los ingenieros deben tenerlas en cuenta.

Resistencia del acero frente al titanio

En mecánica de materiales, la resistencia de un material es su capacidad para soportar una carga aplicada sin fallas ni deformaciones plásticas. La resistencia de los materiales básicamente considera la relación entre las cargas externas aplicadas a un material y la deformación resultante o cambio en las dimensiones del material. La resistencia de un material es su capacidad para soportar esta carga aplicada sin fallas ni deformaciones plásticas.

Resistencia a la tracción

La resistencia máxima a la tracción del acero con bajo contenido de carbono se encuentra entre 400 y 550 MPa.

La máxima resistencia a la tracción del acero con alto contenido de carbono es de 1100 MPa.

La máxima resistencia a la tracción de Ti-6Al-4V – aleación de titanio de grado 5 es de aproximadamente 1170 MPa.

La máxima resistencia a la tracción es la máxima en la curva de ingeniería de tensión-deformación. Esto corresponde a la tensión máxima que puede ser sostenido por una estructura en tensión. La resistencia máxima a la tracción a menudo se reduce a «resistencia a la tracción» o incluso a «máxima». Si se aplica y se mantiene esta tensión, se producirá una fractura. A menudo, este valor es significativamente mayor que el límite elástico (entre un 50 y un 60 por ciento más que el rendimiento para algunos tipos de metales). Cuando un material dúctil alcanza su máxima resistencia, experimenta un estrechamiento donde el área de la sección transversal se reduce localmente. La curva tensión-deformación no contiene una tensión mayor que la resistencia máxima. Aunque las deformaciones pueden seguir aumentando, la tensión suele disminuir después de que se ha alcanzado la resistencia máxima. Es una propiedad intensiva; por lo tanto, su valor no depende del tamaño de la muestra de prueba. Sin embargo, depende de otros factores, como la preparación de la muestra, temperatura del entorno de prueba y del material. Las resistencias a la tracción máxima varían desde 50 MPa para un aluminio hasta 3000 MPa para aceros de muy alta resistencia.

La máxima resistencia a la tracción es la máxima en la curva de ingeniería de tensión-deformación. Esto corresponde a la tensión máxima que puede ser sostenido por una estructura en tensión. La resistencia máxima a la tracción a menudo se reduce a «resistencia a la tracción» o incluso a «máxima». Si se aplica y se mantiene esta tensión, se producirá una fractura. A menudo, este valor es significativamente mayor que el límite elástico (entre un 50 y un 60 por ciento más que el rendimiento para algunos tipos de metales). Cuando un material dúctil alcanza su máxima resistencia, experimenta un estrechamiento donde el área de la sección transversal se reduce localmente. La curva tensión-deformación no contiene una tensión mayor que la resistencia máxima. Aunque las deformaciones pueden seguir aumentando, la tensión suele disminuir después de que se ha alcanzado la resistencia máxima. Es una propiedad intensiva; por lo tanto, su valor no depende del tamaño de la muestra de prueba. Sin embargo, depende de otros factores, como la preparación de la muestra, temperatura del entorno de prueba y del material. Las resistencias a la tracción máxima varían desde 50 MPa para un aluminio hasta 3000 MPa para aceros de muy alta resistencia.

Límite de elasticidad

El límite elástico del acero con bajo contenido de carbono es de 250 MPa.

El límite elástico del acero con alto contenido de carbono es de 800 MPa.

El límite elástico de Ti-6Al-4V: la aleación de titanio de grado 5 es de aproximadamente 1100 MPa.

El punto de fluencia es el punto en una curva de tensión-deformación que indica el límite del comportamiento elástico y el comportamiento plástico inicial. Límite de elasticidad es la propiedad del material definida como el esfuerzo en el que un material comienza a deformarse plásticamente, mientras que el límite elástico es el punto donde comienza la deformación no lineal (elástica + plástica). Antes del límite elástico, el material se deformará elásticamente y volverá a su forma original cuando se elimine la tensión aplicada. Una vez que se supera el límite de fluencia, una fracción de la deformación será permanente e irreversible. Algunos aceros y otros materiales exhiben un comportamiento denominado fenómeno de límite elástico. Los límites de elasticidad varían de 35 MPa para un aluminio de baja resistencia a más de 1400 MPa para aceros de muy alta resistencia.

Módulo de Young

El módulo de Young del acero con bajo contenido de carbono es de 200 GPa.

El módulo de Young de Ti-6Al-4V – aleación de titanio de grado 5 es de aproximadamente 114 GPa.

El módulo de Young es el módulo elástico para esfuerzos de tracción y compresión en el régimen de elasticidad lineal de una deformación uniaxial y generalmente se evalúa mediante ensayos de tracción. Hasta una tensión límite, un cuerpo podrá recuperar sus dimensiones al retirar la carga. Las tensiones aplicadas hacen que los átomos de un cristal se muevan desde su posición de equilibrio. Todos los átomos se desplazan en la misma cantidad y aún mantienen su geometría relativa. Cuando se eliminan las tensiones, todos los átomos vuelven a sus posiciones originales y no se produce ninguna deformación permanente. Según la ley de Hooke, la tensión es proporcional a la deformación (en la región elástica) y la pendiente es el módulo de Young. El módulo de Young es igual a la tensión longitudinal dividida por la deformación.

Dureza del acero frente al titanio

La dureza Brinell del acero con bajo contenido de carbono es de aproximadamente 120 MPa.

La dureza Brinell del acero con alto contenido de carbono es de aproximadamente 200 MPa.

La dureza Rockwell de Ti-6Al-4V – aleación de titanio de grado 5 es de aproximadamente 41 HRC.

La prueba de dureza Rockwell es una de las pruebas de dureza por indentación más comunes, que se ha desarrollado para las pruebas de dureza. A diferencia de la prueba de Brinell, el probador Rockwell mide la profundidad de penetración de un penetrador bajo una carga grande (carga mayor) en comparación con la penetración realizada por una precarga (carga menor). La carga menor establece la posición cero. Se aplica la carga principal y luego se retira mientras se mantiene la carga menor. La diferencia entre la profundidad de penetración antes y después de la aplicación de la carga principal se utiliza para calcular el número de dureza Rockwell. Es decir, la profundidad de penetración y la dureza son inversamente proporcionales. La principal ventaja de la dureza Rockwell es su capacidad para mostrar los valores de dureza directamente. El resultado es un número adimensional anotado como HRA, HRB, HRC, etc., donde la última letra es la escala de Rockwell respectiva.

La prueba Rockwell C se realiza con un penetrador Brale ( cono de diamante de 120°) y una carga mayor de 150 kg.

Propiedades térmicas del acero frente al titanio

Las propiedades térmicas de los materiales se refieren a la respuesta de los materiales a los cambios de thermodynamics/thermodynamic-properties/what-is-temperature-physics/»>temperatura y a la aplicación de calor. A medida que un sólido absorbe thermodynamics/what-is-energy-physics/»>energía en forma de calor, su temperatura aumenta y sus dimensiones aumentan. Pero los diferentes materiales reaccionan a la aplicación de calor de manera diferente.

La capacidad calorífica, la expansión térmica y la conductividad térmica son propiedades que a menudo son críticas en el uso práctico de sólidos.

Punto de fusión del acero frente al titanio

El punto de fusión del acero con bajo contenido de carbono es de alrededor de 1450°C.

El punto de fusión de Ti-6Al-4V – aleación de titanio de grado 5 es de alrededor de 1660°C.

En general, la fusión es un cambio de fase de una sustancia de la fase sólida a la líquida. El punto de fusión de una sustancia es la temperatura a la que se produce este cambio de fase. El punto de fusión también define una condición en la que el sólido y el líquido pueden existir en equilibrio.

Conductividad térmica del acero frente al titanio

La conductividad térmica del acero típico es de 20 W/(mK).

La conductividad térmica de Ti-6Al-4V – aleación de titanio de grado 5 es de 6,7 W/(mK).

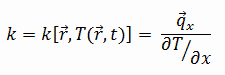

Las características de transferencia de calor de un material sólido se miden mediante una propiedad llamada conductividad térmica, k (o λ), medida en W/mK. Es una medida de la capacidad de una sustancia para transferir calor a través de un material por conducción. Tenga en cuenta que la ley de Fourier se aplica a toda la materia, independientemente de su estado (sólido, líquido o gas), por lo tanto, también se define para líquidos y gases.

La conductividad térmica de la mayoría de los líquidos y sólidos varía con la temperatura. Para los vapores, también depende de la presión. En general:

La mayoría de los materiales son casi homogéneos, por lo que normalmente podemos escribir k = k (T). Se asocian definiciones similares con las conductividades térmicas en las direcciones y y z (ky, kz), pero para un material isótropo, la conductividad térmica es independiente de la dirección de transferencia, kx = ky = kz = k.

Esperamos que este artículo, Acero vs Titanio – Comparación – Pros y contras , le ayude. Si es así, danos un me gusta en la barra lateral. El objetivo principal de este sitio web es ayudar al público a conocer información importante e interesante sobre los materiales y sus propiedades.