Aleaciones de Zinc

El zinc es un metal quebradizo y tiene un punto de fusión relativamente bajo de 419°C (787°F), resiste la corrosión, es dúctil y maleable y es altamente soluble en cobre. El zinc y las aleaciones de zinc se utilizan en forma de revestimientos, piezas fundidas, láminas laminadas, alambre trefilado, piezas forjadas y extrusiones. Otros usos del zinc son como componente principal en aleaciones de níquel-plata de bronce, metal para máquinas de escribir, soldaduras blandas y de aluminio y bronce comercial.

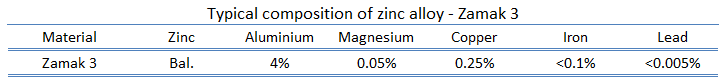

Las aleaciones de zinc con pequeñas cantidades de cobre, aluminio y magnesio son útiles en la fundición a presión y en la fundición por rotación, especialmente en las industrias automotriz, eléctrica y de ferretería. Las aleaciones de zinc tienen puntos de fusión bajos, requieren un aporte de calor relativamente bajo, no requieren atmósferas fundentes o protectoras. Debido a su alta fluidez, las aleaciones de zinc se pueden fundir en paredes mucho más delgadas que otras aleaciones de fundición a presión, y se pueden fundir a presión con tolerancias dimensionales más estrictas. Estas aleaciones de zinc se comercializan con el nombre de Zamak. El nombre zamak es un acrónimo de los nombres alemanes de los metales que componen las aleaciones: Zink (zinc), Aluminio, Magnesio y Kupfer (cobre). El bajo punto de fusión junto con la baja viscosidad de la aleación hace posible la producción de formas pequeñas e intrincadas.

Zamak – Zamak 3

Zamak es una familia de aleaciones con un metal base de zinc y elementos de aleación de aluminio, magnesio y cobre. Las aleaciones de zinc con pequeñas cantidades de cobre, aluminio y magnesio son útiles en la fundición a presión y en la fundición por hilado, especialmente en las industrias automotriz, eléctrica y de ferretería. Las aleaciones de zinc tienen puntos de fusión bajos, requieren un aporte de calor relativamente bajo, no requieren atmósferas fundentes o protectoras. Debido a su alta fluidez, las aleaciones de zinc se pueden fundir en paredes mucho más delgadas que otras aleaciones de fundición a presión, y se pueden fundir a presión con tolerancias dimensionales más estrictas. Estas aleaciones de zinc se comercializan con el nombre de Zamak. El nombre zamak es un acrónimo de los nombres alemanes de los metales que componen las aleaciones: Zink (zinc), Aluminio, Magnesio y Kupfer (cobre).

Por ejemplo, Zamak 3 (ASTM AG40A), o aleación de zinc 3, es la aleación de zinc más utilizada en la industria de fundición a presión de zinc y suele ser la primera opción cuando se considera el zinc para la fundición a presión por varias razones. Proporciona la mejor combinación general de resistencia, moldeabilidad, estabilidad dimensional, facilidad de acabado y costo.

- Excelentes propiedades físicas y mecánicas

- Excelente moldeabilidad y estabilidad dimensional a largo plazo

- Excelentes características de acabado para tratamientos de enchapado, pintura y cromato

- Excelente capacidad de amortiguación y atenuación de vibraciones en comparación con las aleaciones de aluminio fundido a presión

Las aplicaciones típicas incluyen piezas de fundición a presión, como piezas de automóviles, electrodomésticos y accesorios, equipos de oficina y de computación, hardware de construcción.

Latón

Latón es el término genérico para una variedad de aleaciones de cobre y zinc. El latón se puede alear con zinc en diferentes proporciones, lo que da como resultado un material de diferentes propiedades mecánicas, anticorrosivas y térmicas. Cantidades mayores de zinc proporcionan al material una resistencia y ductilidad mejoradas. Los latón con un contenido de cobre superior al 63% son los más dúctiles de cualquier aleación de cobre y se moldean mediante complejas operaciones de conformado en frío. El latón tiene una mayor maleabilidad que el bronce o el zinc. El punto de fusión relativamente bajo del latón y su fluidez lo convierten en un material relativamente fácil de fundir. El latón puede variar en el color de la superficie de rojo a amarillo a dorado a plateado, dependiendo del contenido de zinc. Algunos de los usos comunes de las aleaciones de latón incluyen bisutería, cerraduras, bisagras, engranajes, cojinetes, acoplamientos de mangueras, carcasas de municiones, radiadores de automóviles, instrumentos musicales, envases electrónicos y monedas. El latón y el bronce son materiales de ingeniería comunes en la arquitectura moderna y se utilizan principalmente para techos y revestimientos de fachadas debido a su apariencia visual.

Latón es el término genérico para una variedad de aleaciones de cobre y zinc. El latón se puede alear con zinc en diferentes proporciones, lo que da como resultado un material de diferentes propiedades mecánicas, anticorrosivas y térmicas. Cantidades mayores de zinc proporcionan al material una resistencia y ductilidad mejoradas. Los latón con un contenido de cobre superior al 63% son los más dúctiles de cualquier aleación de cobre y se moldean mediante complejas operaciones de conformado en frío. El latón tiene una mayor maleabilidad que el bronce o el zinc. El punto de fusión relativamente bajo del latón y su fluidez lo convierten en un material relativamente fácil de fundir. El latón puede variar en el color de la superficie de rojo a amarillo a dorado a plateado, dependiendo del contenido de zinc. Algunos de los usos comunes de las aleaciones de latón incluyen bisutería, cerraduras, bisagras, engranajes, cojinetes, acoplamientos de mangueras, carcasas de municiones, radiadores de automóviles, instrumentos musicales, envases electrónicos y monedas. El latón y el bronce son materiales de ingeniería comunes en la arquitectura moderna y se utilizan principalmente para techos y revestimientos de fachadas debido a su apariencia visual.

Por ejemplo, la aleación de latón del cartucho UNS C26000 (70/30) es de la serie de latón amarillo, que tiene la mayor ductilidad. Los latones de cartucho se forman en su mayoría en frío y también se pueden mecanizar fácilmente, lo cual es necesario para fabricar cartuchos. Se puede usar para núcleos y tanques de radiadores, carcasas de linternas, accesorios de lámparas, sujetadores, cerraduras, bisagras, componentes de municiones o accesorios de plomería.

Por ejemplo, la aleación de latón del cartucho UNS C26000 (70/30) es de la serie de latón amarillo, que tiene la mayor ductilidad. Los latones de cartucho se forman en su mayoría en frío y también se pueden mecanizar fácilmente, lo cual es necesario para fabricar cartuchos. Se puede usar para núcleos y tanques de radiadores, carcasas de linternas, accesorios de lámparas, sujetadores, cerraduras, bisagras, componentes de municiones o accesorios de plomería.

Propiedades de la aleación de zinc frente al latón

Las propiedades de los materiales son propiedades intensivas, lo que significa que son independientes de la cantidad de masa y pueden variar de un lugar a otro dentro del sistema en cualquier momento. La base de la ciencia de los materiales consiste en estudiar la estructura de los materiales y relacionarlos con sus propiedades (mecánicas, eléctricas, etc.). Una vez que un científico de materiales conoce esta correlación estructura-propiedad, puede pasar a estudiar el rendimiento relativo de un material en una aplicación determinada. Los principales determinantes de la estructura de un material y, por tanto, de sus propiedades son sus elementos químicos constituyentes y la forma en que se ha procesado hasta su forma final.

Densidad de la aleación de zinc frente al latón

La densidad del latón típico – UNS C26000 es 8,53 g/cm3.

Densidad de la aleación de zinc – Zamak 3 es 6,6 g/cm3 (0,24 lb/in3).

La densidad se define como la masa por unidad de volumen. Es una propiedad intensiva, que se define matemáticamente como masa dividida por volumen:

ρ = m / V

En palabras, la densidad (ρ) de una sustancia es la masa total (m) de esa sustancia dividida por el volumen total (V) ocupado por esa sustancia. La unidad estándar del SI es kilogramos por metro cúbico (kg/m3). La unidad de inglés estándar es libras de masa por pie cúbico (lbm/ft3).

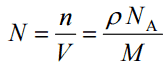

Dado que la densidad (ρ) de una sustancia es la masa total (m) de esa sustancia dividida por el volumen total (V) ocupado por esa sustancia, es obvio que la densidad de una sustancia depende en gran medida de su masa atómica y también de la densidad del número atómico (N; átomos/cm3),

- Peso atómico. La masa atómica es transportada por el núcleo atómico, que ocupa sólo alrededor de 10-12 del volumen total del átomo o menos, pero contiene toda la carga positiva y al menos el 99,95% de la masa total del átomo. Por lo tanto, está determinado por el número de masa (número de protones y neutrones).

- Densidad del número atómico. La densidad del número atómico (N; átomos/cm3), que está asociada con los radios atómicos, es el número de átomos de un tipo dado por unidad de volumen (V; cm3) del material. La densidad del número atómico (N; átomos/cm3) de un material puro que tiene un peso atómico o molecular (M; gramos/mol) y la densidad del material (⍴; gramos/cm3) se calcula fácilmente a partir de la siguiente ecuación utilizando el número de Avogadro (NA = 6,022 × 1023 átomos o moléculas por mol):

- Estructura cristalina. La densidad de la sustancia cristalina se ve afectada significativamente por su estructura cristalina. La estructura de FCC, junto con su relativo hexagonal (hcp), tiene el factor de empaque más eficiente (74%). Los metales que contienen estructuras de FCC incluyen austenita, aluminio, cobre, plomo, plata, oro, níquel, platino y torio.

Propiedades mecánicas de la aleación de zinc frente al latón

Los materiales se eligen con frecuencia para diversas aplicaciones porque tienen combinaciones deseables de características mecánicas. Para aplicaciones estructurales, las propiedades de los materiales son cruciales y los ingenieros deben tenerlas en cuenta.

Resistencia de la aleación de zinc frente al latón

En mecánica de materiales, la resistencia de un material es su capacidad para soportar una carga aplicada sin fallas ni deformaciones plásticas. La resistencia de los materiales básicamente considera la relación entre las cargas externas aplicadas a un material y la deformación resultante o cambio en las dimensiones del material. La resistencia de un material es su capacidad para soportar esta carga aplicada sin fallas ni deformaciones plásticas.

Resistencia a la tracción

La máxima resistencia a la tracción del latón de cartucho: UNS C26000 es de aproximadamente 315 MPa.

La máxima resistencia a la tracción de la aleación de zinc – Zamak 3 es de aproximadamente 268 MPa.

La máxima resistencia a la tracción es la máxima en la curva de ingeniería de tensión-deformación. Esto corresponde a la tensión máxima que puede ser sostenido por una estructura en tensión. La resistencia máxima a la tracción a menudo se reduce a «resistencia a la tracción» o incluso a «máxima». Si se aplica y se mantiene esta tensión, se producirá una fractura. A menudo, este valor es significativamente mayor que el límite elástico (entre un 50 y un 60 por ciento más que el rendimiento para algunos tipos de metales). Cuando un material dúctil alcanza su máxima resistencia, experimenta un estrechamiento donde el área de la sección transversal se reduce localmente. La curva de tensión-deformación no contiene una tensión mayor que la resistencia máxima. Aunque las deformaciones pueden seguir aumentando, la tensión suele disminuir después de que se ha alcanzado la resistencia máxima. Es una propiedad intensiva; por lo tanto, su valor no depende del tamaño de la muestra de prueba. Sin embargo, depende de otros factores, como la preparación de la muestra, temperatura del entorno de prueba y del material. Las resistencias a la tracción máxima varían desde 50 MPa para un aluminio hasta 3000 MPa para aceros de muy alta resistencia.

La máxima resistencia a la tracción es la máxima en la curva de ingeniería de tensión-deformación. Esto corresponde a la tensión máxima que puede ser sostenido por una estructura en tensión. La resistencia máxima a la tracción a menudo se reduce a «resistencia a la tracción» o incluso a «máxima». Si se aplica y se mantiene esta tensión, se producirá una fractura. A menudo, este valor es significativamente mayor que el límite elástico (entre un 50 y un 60 por ciento más que el rendimiento para algunos tipos de metales). Cuando un material dúctil alcanza su máxima resistencia, experimenta un estrechamiento donde el área de la sección transversal se reduce localmente. La curva de tensión-deformación no contiene una tensión mayor que la resistencia máxima. Aunque las deformaciones pueden seguir aumentando, la tensión suele disminuir después de que se ha alcanzado la resistencia máxima. Es una propiedad intensiva; por lo tanto, su valor no depende del tamaño de la muestra de prueba. Sin embargo, depende de otros factores, como la preparación de la muestra, temperatura del entorno de prueba y del material. Las resistencias a la tracción máxima varían desde 50 MPa para un aluminio hasta 3000 MPa para aceros de muy alta resistencia.

Límite de elastcidad

El límite elástico del latón de cartucho – UNS C26000 es de aproximadamente 95 MPa.

El límite elástico de la aleación de zinc – Zamak 3 es de aproximadamente 208 MPa.

El punto de fluencia es el punto en una curva de tensión-deformación que indica el límite del comportamiento elástico y el comportamiento plástico inicial. Límite de elasticidad es la propiedad del material definida como el esfuerzo en el que un material comienza a deformarse plásticamente, mientras que el límite elástico es el punto donde comienza la deformación no lineal (elástica + plástica). Antes del límite elástico, el material se deformará elásticamente y volverá a su forma original cuando se elimine la tensión aplicada. Una vez superado el límite elástico, una parte de la deformación será permanente e irreversible. Algunos aceros y otros materiales exhiben un comportamiento denominado fenómeno de límite elástico. Los límites de elasticidad varían de 35 MPa para un aluminio de baja resistencia a más de 1400 MPa para aceros de muy alta resistencia.

Módulo de Young

El módulo de Young del latón de cartucho – UNS C26000 es de aproximadamente 110 GPa.

El módulo de Young de la aleación de zinc – Zamak 3 es de aproximadamente 96 GPa.

El módulo de Young es el módulo elástico para esfuerzos de tracción y compresión en el régimen de elasticidad lineal de una deformación uniaxial y generalmente se evalúa mediante ensayos de tracción. Hasta una tensión límite, un cuerpo podrá recuperar sus dimensiones al retirar la carga. Las tensiones aplicadas hacen que los átomos de un cristal se muevan desde su posición de equilibrio. Todos los átomos se desplazan en la misma cantidad y aún mantienen su geometría relativa. Cuando se eliminan las tensiones, todos los átomos vuelven a sus posiciones originales y no se produce ninguna deformación permanente. Según la ley de Hooke, la tensión es proporcional a la deformación (en la región elástica) y la pendiente es el módulo de Young. El módulo de Young es igual a la tensión longitudinal dividida por la deformación.

Dureza de la aleación de zinc frente al latón

La dureza Brinell del latón de cartucho – UNS C26000 es de aproximadamente 100 MPa.

La dureza Brinell de la aleación de zinc – Zamak 3 es de aproximadamente 82 HB.

La prueba de dureza Rockwell es una de las pruebas de dureza por indentación más comunes, que se ha desarrollado para las pruebas de dureza. A diferencia de la prueba de Brinell, el probador Rockwell mide la profundidad de penetración de un penetrador bajo una carga grande (carga mayor) en comparación con la penetración realizada por una precarga (carga menor). La carga menor establece la posición cero. Se aplica la carga principal y luego se retira mientras se mantiene la carga menor. La diferencia entre la profundidad de penetración antes y después de la aplicación de la carga principal se utiliza para calcular el número de dureza Rockwell. Es decir, la profundidad de penetración y la dureza son inversamente proporcionales. La principal ventaja de la dureza Rockwell es su capacidad para mostrar los valores de dureza directamente. El resultado es un número adimensional anotado como HRA, HRB, HRC, etc., donde la última letra es la escala de Rockwell respectiva.

La prueba Rockwell C se realiza con un penetrador Brale (cono de diamante de 120°) y una carga mayor de 150 kg.

Propiedades térmicas de la aleación de zinc frente al latón

Las propiedades térmicas de los materiales se refieren a la respuesta de los materiales a los cambios de thermodynamics/thermodynamic-properties/what-is-temperature-physics/»>temperatura y a la aplicación de calor. A medida que un sólido absorbe thermodynamics/what-is-energy-physics/»>energía en forma de calor, su temperatura aumenta y sus dimensiones aumentan. Pero los diferentes materiales reaccionan a la aplicación de calor de manera diferente.

La capacidad calorífica, la expansión térmica y la conductividad térmica son propiedades que a menudo son críticas en el uso práctico de sólidos.

Punto de fusión de la aleación de zinc frente al latón

El punto de fusión del latón del cartucho – UNS C26000 es de alrededor de 950°C.

El punto de fusión de la aleación de zinc – Zamak 3 es de alrededor de 385°C.

En general, la fusión es un cambio de fase de una sustancia de la fase sólida a la líquida. El punto de fusión de una sustancia es la temperatura a la que se produce este cambio de fase. El punto de fusión también define una condición en la que el sólido y el líquido pueden existir en equilibrio.

Conductividad térmica de la aleación de zinc frente al latón

La conductividad térmica del latón de cartucho – UNS C26000 es de 120 W/(mK).

La conductividad térmica de la aleación de zinc – Zamak 3 es 113 W/(mK).

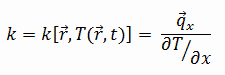

Las características de transferencia de calor de un material sólido se miden mediante una propiedad llamada conductividad térmica , k (o λ), medida en W/mK. Es una medida de la capacidad de una sustancia para transferir calor a través de un material por conducción. Tenga en cuenta que la ley de Fourier se aplica a toda la materia, independientemente de su estado (sólido, líquido o gas), por lo tanto, también se define para líquidos y gases.

La conductividad térmica de la mayoría de los líquidos y sólidos varía con la temperatura. Para los vapores, también depende de la presión. En general:

La mayoría de los materiales son casi homogéneos, por lo que normalmente podemos escribir k = k (T). Se asocian definiciones similares con conductividades térmicas en las direcciones y y z (ky, kz), pero para un material isótropo, la conductividad térmica es independiente de la dirección de transferencia, kx = ky = kz = k.

Esperamos que este artículo, Aleación de zinc frente a latón – Comparación – Pros y contras , le ayude. Si es así, danos un me gusta en la barra lateral. El objetivo principal de este sitio web es ayudar al público a conocer información importante e interesante sobre los materiales y sus propiedades.