Como puede verse en la figura, el porcentaje de carbono presente y la temperatura definen la fase de la aleación de hierro-carbono y por tanto sus características físicas y propiedades mecánicas. El porcentaje de carbono determina el tipo de aleación ferrosa: hierro, acero al carbono o hierro fundido.

Hierros Fundidos

En la ingeniería de materiales, los hierros fundidos son una clase de aleaciones ferrosas con contenidos de carbono superiores al 2,14% en peso. Normalmente, los hierros fundidos contienen de 2,14% en peso a 4,0% en peso de carbono y en cualquier lugar de 0,5% en peso a 3% en peso de silicio. Las aleaciones de hierro con menor contenido de carbono se conocen como acero. La diferencia es que los hierros fundidos pueden aprovechar la solidificación eutéctica en el sistema binario hierro-carbono. El término eutéctico es griego para «fusión fácil o bien«, y el punto eutéctico representa la composición en el diagrama de fases donde se alcanza la temperatura de fusión más baja. Para el sistema hierro-carbono el punto eutéctico se produce a una composición de 4,26% en peso de C y una temperatura de 1148°C .

El hierro fundido, por lo tanto, tiene un punto de fusión más bajo (entre aproximadamente 1150°C y 1300°C) que el acero tradicional, lo que lo hace más fácil de fundir que los aceros estándar. Debido a su alta fluidez cuando se funde, el hierro líquido llena fácilmente moldes intrincados y puede formar formas complejas. La mayoría de las aplicaciones requieren muy poco acabado, por lo que los hierros fundidos se utilizan para una amplia variedad de piezas pequeñas y grandes. Es un material ideal para la fundición en arena en formas complejas, como colectores de escape, sin la necesidad de un mecanizado adicional extenso. Además, algunos hierros fundidos son muy frágiles y el vaciado es la técnica de fabricación más conveniente. Hierros fundidos se han convertido en un material de ingeniería con una amplia gama de aplicaciones y se utilizan en tuberías, máquinas y piezas de la industria automotriz, como culatas, bloques de cilindros y cajas de engranajes. Es resistente al daño por oxidación.

Tipos de hierro fundido

Los hierros fundidos también comprenden una gran familia de diferentes tipos de hierro, dependiendo de cómo se forme la fase rica en carbono durante la solidificación. La microestructura de los hierros fundidos se puede controlar para proporcionar productos que tengan una excelente ductilidad, buena maquinabilidad, excelente amortiguación de vibraciones, excelente resistencia al desgaste y buena conductividad térmica. Con una aleación adecuada, la resistencia a la corrosión de los hierros fundidos puede igualar a la de los aceros inoxidables y las aleaciones a base de níquel en muchos servicios. Para la mayoría de los hierros fundidos, el carbono existe como grafito, y tanto la microestructura como el comportamiento mecánico dependen de la composición y el tratamiento térmico. Los tipos de hierro fundido más comunes son:

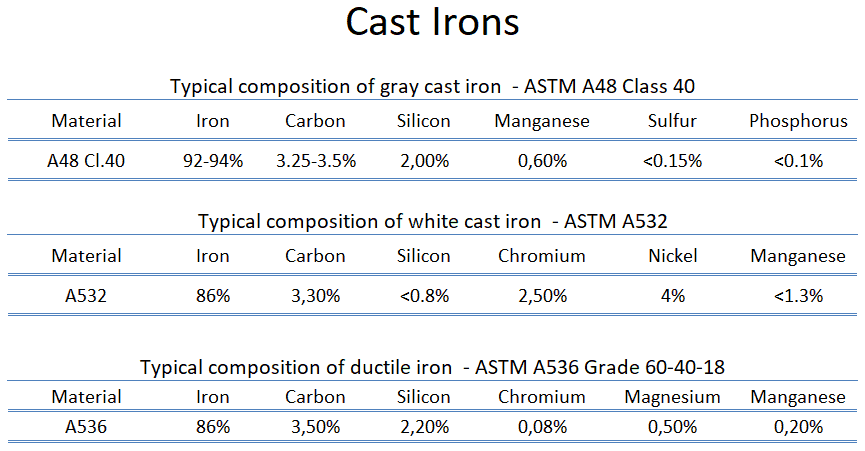

- Hierro fundido gris. El hierro fundido gris es el tipo de hierro fundido más antiguo y común. La fundición gris se caracteriza por su microestructura grafítica, que provoca que las fracturas del material tengan un aspecto gris. Esto se debe a la presencia de grafito en su composición. En hierro fundido gris, el grafito se forma como escamas, adquiriendo una geometría tridimensional.

- Hierro fundido blanco. Los hierros fundidos blancos son duros, quebradizos e imposibles de mecanizar, mientras que los hierros grises con grafito más blando son razonablemente fuertes y mecanizables. Una superficie de fractura de esta aleación tiene un aspecto blanco y, por lo tanto, se denomina hierro fundido blanco.

- Hierro fundido maleable. El arrabio maleable es arrabio blanco que ha sido recocido. Mediante un tratamiento térmico de recocido, la estructura frágil como primer molde se transforma en la forma maleable. Por tanto, su composición es muy similar a la del hierro fundido blanco, con cantidades ligeramente superiores de carbono y silicio.

- Hierro fundido dúctil. El hierro dúctil, también conocido como hierro nodular, es muy similar en composición al hierro gris, pero durante la solidificación el grafito se nuclea como partículas esféricas (nódulos) en el hierro dúctil, en lugar de como escamas. El hierro dúctil es más fuerte y más resistente a los golpes que el hierro gris. De hecho, el hierro dúctil tiene características mecánicas que se acercan a las del acero, mientras que conserva una gran fluidez cuando se funde y un punto de fusión más bajo.

Bronces

Los bronces son una familia de aleaciones a base de cobre tradicionalmente aleadas con estaño, pero pueden referirse a aleaciones de cobre y otros elementos (por ejemplo, aluminio, silicio y níquel). Los bronces son algo más fuertes que los latones, pero aún tienen un alto grado de resistencia a la corrosión. Generalmente se utilizan cuando, además de la resistencia a la corrosión, se requieren buenas propiedades de tracción. Por ejemplo, el cobre berilio alcanza la mayor resistencia (hasta 1400 MPa) de cualquier aleación a base de cobre.

Tipos de bronces

Como se escribió, los bronces son una familia de aleaciones a base de cobre tradicionalmente aleadas con estaño, pero pueden referirse a aleaciones de cobre y otros elementos (por ejemplo, aluminio, silicio y níquel).

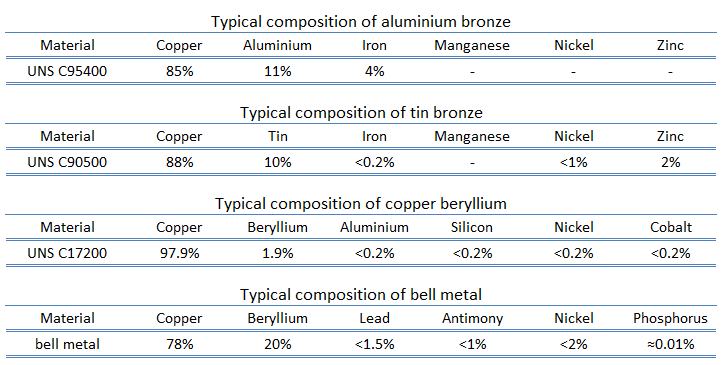

Bronce de estaño y fósforo. En general, los bronces son una familia de aleaciones a base de cobre tradicionalmente aleadas con estaño, comúnmente con alrededor de 12 a 12,5% de estaño. La adición de pequeñas cantidades (0.01–0.45) de fósforo aumenta aún más la dureza, la resistencia a la fatiga y la resistencia al desgaste. La adición de estas aleaciones conduce a aplicaciones tales como resortes, sujetadores, fijaciones de mampostería, ejes, husillos de válvulas, engranajes y cojinetes. Otras aplicaciones de estas aleaciones son impulsores de bombas, anillos de pistón y accesorios de vapor. Por ejemplo, la aleación de fundición de cobre UNS C90500 es una aleación de fundición de cobre y estaño, que también se conoce como metal de pistola. Originalmente utilizado principalmente para fabricar armas de fuego, ha sido reemplazado en gran medida por acero.

Bronce de estaño y fósforo. En general, los bronces son una familia de aleaciones a base de cobre tradicionalmente aleadas con estaño, comúnmente con alrededor de 12 a 12,5% de estaño. La adición de pequeñas cantidades (0.01–0.45) de fósforo aumenta aún más la dureza, la resistencia a la fatiga y la resistencia al desgaste. La adición de estas aleaciones conduce a aplicaciones tales como resortes, sujetadores, fijaciones de mampostería, ejes, husillos de válvulas, engranajes y cojinetes. Otras aplicaciones de estas aleaciones son impulsores de bombas, anillos de pistón y accesorios de vapor. Por ejemplo, la aleación de fundición de cobre UNS C90500 es una aleación de fundición de cobre y estaño, que también se conoce como metal de pistola. Originalmente utilizado principalmente para fabricar armas de fuego, ha sido reemplazado en gran medida por acero.- Bronce de silicio. El bronce de silicio generalmente contiene aproximadamente un 96 por ciento de cobre. El bronce de silicio tiene una composición de Si: 2,80–3,80%, Mn: 0,50–1,30%, Fe: 0,80% máx., Zn: 1,50% máx., Pb: 0,05% máx. Los bronces de silicio tienen una buena combinación de resistencia y ductilidad, buena resistencia a la corrosión y fácil soldabilidad. Los bronces de silicio se desarrollaron originalmente para la industria química debido a su excepcional resistencia a la corrosión en muchos líquidos. Se utilizan en aplicaciones de productos arquitectónicos como:

- Herrajes para puertas

- Barandillas

- Puertas de la iglesia

- Marcos de ventana

- Bronce de aluminio. Los bronces de aluminio son una familia de aleaciones a base de cobre que ofrecen una combinación de propiedades mecánicas y químicas incomparables con cualquier otra serie de aleaciones. Contienen entre un 5 y un 12% de aluminio. Tienen una resistencia excelente, similar a la de los aceros de baja aleación, y una excelente resistencia a la corrosión, especialmente en agua de mar y entornos similares, donde las aleaciones a menudo superan a muchos aceros inoxidables. Su excelente resistencia a la corrosión se debe al aluminio de las aleaciones, que reacciona con el oxígeno atmosférico para formar una capa superficial delgada y resistente de alúmina (óxido de aluminio) que actúa como barrera a la corrosión de la aleación rica en cobre. Se encuentran en forma forjada y fundida. Los bronces de aluminio suelen ser de color dorado. Los bronces de aluminio se utilizan en aplicaciones de agua de mar que incluyen:

- Servicios generales relacionados con el agua de mar

- Aspectos

- Accesorios de tuberia

- Bombas y componentes de válvulas

- Intercambiadores de calor

- Bronce de berilio. El berilio de cobre, también conocido como bronce de berilio, es una aleación de cobre con 0,5 a 3% de berilio. El berilio de cobre es el más duro y resistente de todas las aleaciones de cobre (UTS hasta 1400 MPa), en condiciones de tratamiento térmico completo y trabajo en frío. Combina alta resistencia con cualidades no magnéticas y antichispas y es similar en propiedades mecánicas a muchos aceros aleados de alta resistencia pero, en comparación con los aceros, tiene una mejor resistencia a la corrosión.

- Latón rojo (Bronce de alto estaño). En general, los metales de campana se refieren generalmente a bronces con alto contenido de estaño que son una familia de aleaciones a base de cobre tradicionalmente aleadas con estaño, comúnmente con más del 20% de estaño (típicamente, 78% de cobre, 22% de estaño en masa). El metal de campana se utiliza para la fundición de campanas de alta calidad.

Propiedades del bronce frente al hierro fundido

Las propiedades de los materiales son propiedades intensivas , lo que significa que son independientes de la cantidad de masa y pueden variar de un lugar a otro dentro del sistema en cualquier momento. La base de la ciencia de los materiales consiste en estudiar la estructura de los materiales y relacionarlos con sus propiedades (mecánicas, eléctricas, etc.). Una vez que un científico de materiales conoce esta correlación estructura-propiedad, puede pasar a estudiar el rendimiento relativo de un material en una aplicación determinada. Los principales determinantes de la estructura de un material y, por tanto, de sus propiedades son sus elementos químicos constituyentes y la forma en que se ha procesado hasta su forma final.

Densidad de bronce vs hierro fundido

La densidad del bronce típico es de 8,7 g/cm3.

La densidad del hierro fundido típico es de 7,03 g/cm3.

La densidad se define como la masa por unidad de volumen. Es una propiedad intensiva , que se define matemáticamente como masa dividida por volumen:

ρ = m / V

En palabras, la densidad (ρ) de una sustancia es la masa total (m) de esa sustancia dividida por el volumen total (V) ocupado por esa sustancia. La unidad estándar del SI es kilogramos por metro cúbico (kg/m3). La unidad de inglés estándar es libras de masa por pie cúbico (lbm/ft3).

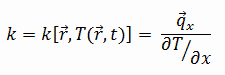

Dado que la densidad (ρ) de una sustancia es la masa total (m) de esa sustancia dividida por el volumen total (V) ocupado por esa sustancia, es obvio que la densidad de una sustancia depende en gran medida de su masa atómica y también de la densidad del número atómico (N; átomos/cm3),

- Peso atómico. La masa atómica es transportada por el núcleo atómico, que ocupa sólo alrededor de 10-12 del volumen total del átomo o menos, pero contiene toda la carga positiva y al menos el 99,95% de la masa total del átomo. Por lo tanto, está determinado por el número de masa (número de protones y neutrones).

- Densidad del número atómico. La densidad del número atómico (N; átomos/cm3), que está asociada con los radios atómicos, es el número de átomos de un tipo dado por unidad de volumen (V; cm3) del material. La densidad del número atómico (N; átomos/cm3) de un material puro que tiene un peso atómico o molecular (M; gramos/mol) y la densidad del material (⍴; gramos/cm3) se calcula fácilmente a partir de la siguiente ecuación utilizando el número de Avogadro (NA = 6,022×1023 átomos o moléculas por mol):

- Estructura cristalina. La densidad de la sustancia cristalina se ve afectada significativamente por su estructura cristalina. La estructura de FCC, junto con su relativo hexagonal (hcp), tiene el factor de empaque más eficiente (74%). Los metales que contienen estructuras de FCC incluyen austenita, aluminio, cobre, plomo, plata, oro, níquel, platino y torio.

Propiedades mecánicas del bronce frente al hierro fundido

Los materiales se eligen con frecuencia para diversas aplicaciones porque tienen combinaciones deseables de características mecánicas. Para aplicaciones estructurales, las propiedades de los materiales son cruciales y los ingenieros deben tenerlas en cuenta.

Resistencia del bronce frente al hierro fundido

En mecánica de materiales, la resistencia de un material es su capacidad para soportar una carga aplicada sin fallas ni deformaciones plásticas. La resistencia de los materiales básicamente considera la relación entre las cargas externas aplicadas a un material y la deformación resultante o cambio en las dimensiones del material. La resistencia de un material es su capacidad para soportar esta carga aplicada sin fallas ni deformaciones plásticas.

Resistencia a la tracción

La máxima resistencia a la tracción del bronce de aluminio: UNS C95400 es de aproximadamente 550 MPa.

La máxima resistencia a la tracción del bronce de estaño (UNS C90500) es de aproximadamente 310 MPa.

La resistencia máxima a la tracción del berilio de cobre – UNS C17200 es de aproximadamente 1380 MPa.

La resistencia máxima a la tracción del hierro fundido gris (ASTM A48 Clase 40) es 295 MPa.

La resistencia máxima a la tracción del hierro fundido blanco martensítico (ASTM A532 Clase 1 Tipo A) es 350 MPa.

Resistencia máxima a la tracción del hierro fundido maleable – ASTM A220 es 580 MPa.

La resistencia máxima a la tracción del hierro fundido dúctil – ASTM A536 – 60-40-18 es 414 Mpa (> 60 ksi).

La máxima resistencia a la tracción es la máxima en la curva de ingeniería de tensión-deformación. Esto corresponde a la tensión máxima que puede ser sostenido por una estructura en tensión. La resistencia máxima a la tracción a menudo se reduce a «resistencia a la tracción» o incluso a «máxima». Si se aplica y se mantiene esta tensión, se producirá una fractura. A menudo, este valor es significativamente mayor que el límite elástico (entre un 50 y un 60 por ciento más que el rendimiento para algunos tipos de metales). Cuando un material dúctil alcanza su máxima resistencia, experimenta un estrechamiento donde el área de la sección transversal se reduce localmente. La curva de tensión-deformación no contiene una tensión mayor que la resistencia máxima. Aunque las deformaciones pueden seguir aumentando, la tensión suele disminuir después de que se ha alcanzado la resistencia máxima. Es una propiedad intensiva; por lo tanto, su valor no depende del tamaño de la muestra de prueba. Sin embargo, depende de otros factores, como la preparación de la muestra, temperatura del entorno de prueba y del material. Las resistencias a la tracción máxima varían desde 50 MPa para un aluminio hasta 3000 MPa para aceros de muy alta resistencia.

La máxima resistencia a la tracción es la máxima en la curva de ingeniería de tensión-deformación. Esto corresponde a la tensión máxima que puede ser sostenido por una estructura en tensión. La resistencia máxima a la tracción a menudo se reduce a «resistencia a la tracción» o incluso a «máxima». Si se aplica y se mantiene esta tensión, se producirá una fractura. A menudo, este valor es significativamente mayor que el límite elástico (entre un 50 y un 60 por ciento más que el rendimiento para algunos tipos de metales). Cuando un material dúctil alcanza su máxima resistencia, experimenta un estrechamiento donde el área de la sección transversal se reduce localmente. La curva de tensión-deformación no contiene una tensión mayor que la resistencia máxima. Aunque las deformaciones pueden seguir aumentando, la tensión suele disminuir después de que se ha alcanzado la resistencia máxima. Es una propiedad intensiva; por lo tanto, su valor no depende del tamaño de la muestra de prueba. Sin embargo, depende de otros factores, como la preparación de la muestra, temperatura del entorno de prueba y del material. Las resistencias a la tracción máxima varían desde 50 MPa para un aluminio hasta 3000 MPa para aceros de muy alta resistencia.

Límite de elasticidad

El límite elástico del bronce de aluminio – UNS C95400 es de aproximadamente 250 MPa.

El límite elástico del bronce de estaño (UNS C90500) es de aproximadamente 150 MPa.

El límite elástico del berilio de cobre – UNS C17200 es de aproximadamente 1100 MPa.

El punto de fluencia es el punto en una curva de tensión-deformación que indica el límite del comportamiento elástico y el comportamiento plástico inicial. Límite de elasticidad es la propiedad del material definida como el esfuerzo en el que un material comienza a deformarse plásticamente, mientras que el límite elástico es el punto donde comienza la deformación no lineal (elástica + plástica). Antes del límite elástico, el material se deformará elásticamente y volverá a su forma original cuando se elimine la tensión aplicada. Una vez superado el límite elástico, una parte de la deformación será permanente e irreversible. Algunos aceros y otros materiales exhiben un comportamiento denominado fenómeno de límite elástico. Los límites de elasticidad varían de 35 MPa para un aluminio de baja resistencia a más de 1400 MPa para aceros de muy alta resistencia.

Módulo de Young

El módulo de Young del bronce de aluminio – UNS C95400 es de aproximadamente 110 GPa.

El módulo de Young del bronce de estaño (UNS C90500) es de aproximadamente 103 GPa.

El módulo de Young del berilio de cobre – UNS C17200 es de aproximadamente 131 GPa.

El módulo de Young del hierro fundido gris (ASTM A48 Clase 40) es 124 GPa.

El módulo de Young del hierro fundido blanco martensítico (ASTM A532 Clase 1 Tipo A) es de 175 GPa.

El módulo de Young del hierro fundido maleable – ASTM A220 es 172 GPa.

El módulo de Young de hierro fundido dúctil – ASTM A536 – 60-40-18 es 170 GPa.

El módulo de Young es el módulo elástico para esfuerzos de tracción y compresión en el régimen de elasticidad lineal de una deformación uniaxial y generalmente se evalúa mediante ensayos de tracción. Hasta una tensión límite, un cuerpo podrá recuperar sus dimensiones al retirar la carga. Las tensiones aplicadas hacen que los átomos de un cristal se muevan desde su posición de equilibrio. Todos los átomos se desplazan en la misma cantidad y aún mantienen su geometría relativa. Cuando se eliminan las tensiones, todos los átomos vuelven a sus posiciones originales y no se produce ninguna deformación permanente. Según la ley de Hooke, la tensión es proporcional a la deformación (en la región elástica) y la pendiente es el módulo de Young. El módulo de Young es igual a la tensión longitudinal dividida por la deformación.

Dureza del bronce vs hierro fundido

La dureza Brinell del bronce de aluminio – UNS C95400 es de aproximadamente 170 MPa. La dureza de los bronces de aluminio aumenta con el contenido de aluminio (y otras aleaciones), así como con las tensiones causadas por el trabajo en frío.

La dureza Brinell del bronce de estaño (UNS C90500) es de aproximadamente 75 BHN.

La dureza Rockwell del cobre berilio – UNS C17200 es de aproximadamente 82 HRB.

La dureza Brinell del hierro fundido gris (ASTM A48 Clase 40) es de aproximadamente 235 MPa.

La dureza Brinell del hierro fundido gris martensítico blanco fundido (ASTM A532 Clase 1 Tipo A) es de aproximadamente 600 MPa.

La dureza Brinell del hierro fundido maleable – ASTM A220 es de aproximadamente 250 MPa.

La dureza Brinell del hierro fundido dúctil – ASTM A536 – 60-40-18 es de aproximadamente 150 – 180 MPa.

La prueba de dureza Rockwell es una de las pruebas de dureza por indentación más comunes, que se ha desarrollado para las pruebas de dureza. A diferencia de la prueba de Brinell, el probador Rockwell mide la profundidad de penetración de un penetrador bajo una carga grande (carga mayor) en comparación con la penetración realizada por una precarga (carga menor). La carga menor establece la posición cero. Se aplica la carga principal y luego se retira mientras se mantiene la carga menor. La diferencia entre la profundidad de penetración antes y después de la aplicación de la carga principal se utiliza para calcular el número de dureza Rockwell. Es decir, la profundidad de penetración y la dureza son inversamente proporcionales. La principal ventaja de la dureza Rockwell es su capacidad para mostrar los valores de dureza directamente. El resultado es un número adimensional anotado como HRA, HRB, HRC, etc., donde la última letra es la escala de Rockwell respectiva.

La prueba Rockwell C se realiza con un penetrador Brale (cono de diamante de 120°) y una carga mayor de 150 kg.

Propiedades térmicas del bronce frente al hierro fundido

Las propiedades térmicas de los materiales se refieren a la respuesta de los materiales a los cambios de temperatura y a la aplicación de calor. A medida que un sólido absorbe energía en forma de calor, su temperatura aumenta y sus dimensiones aumentan. Pero los diferentes materiales reaccionan a la aplicación de calor de manera diferente.

La capacidad calorífica, la expansión térmica y la conductividad térmica son propiedades que a menudo son críticas en el uso práctico de sólidos.

Punto de fusión del bronce frente al hierro fundido

El punto de fusión del bronce de aluminio – UNS C95400 es de alrededor de 1030°C.

El punto de fusión del bronce de estaño (UNS C90500) es de alrededor de 1000°C.

El punto de fusión del berilio de cobre – UNS C17200 es de alrededor de 866°C.

Punto de fusión del hierro fundido gris: el acero ASTM A48 es de alrededor de 1260°C.

El punto de fusión del hierro fundido blanco martensítico (ASTM A532 Clase 1 Tipo A) es de alrededor de 1260°C.

El punto de fusión del hierro fundido maleable – ASTM A220 es de alrededor de 1260°C.

El punto de fusión del hierro fundido dúctil – ASTM A536 – acero 60-40-18 es de alrededor de 1150°C.

En general, la fusión es un cambio de fase de una sustancia de la fase sólida a la líquida. El punto de fusión de una sustancia es la temperatura a la que se produce este cambio de fase. El punto de fusión también define una condición en la que el sólido y el líquido pueden existir en equilibrio.

Conductividad térmica del bronce frente al hierro fundido

La conductividad térmica del bronce de aluminio – UNS C95400 es 59 W/(mK).

La conductividad térmica del bronce de estaño, UNS C90500, es de 75 W/(mK).

La conductividad térmica del cobre berilio – UNS C17200 es 115 W/(mK).

La conductividad térmica del hierro fundido gris – ASTM A48 es 53 W/(mK).

La conductividad térmica del hierro fundido blanco martensítico (ASTM A532 Clase 1 Tipo A) es de 15 a 30 W/(mK).

La conductividad térmica del hierro fundido maleable es de aproximadamente 40 W/(mK).

La conductividad térmica del hierro fundido dúctil es de 36 W / (mK).

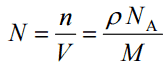

Las características de transferencia de calor de un material sólido se miden mediante una propiedad llamada conductividad térmica, k (o λ), medida en W/mK. Es una medida de la capacidad de una sustancia para transferir calor a través de un material por conducción. Tenga en cuenta que la ley de Fourier se aplica a toda la materia, independientemente de su estado (sólido, líquido o gas), por lo tanto, también se define para líquidos y gases.

La conductividad térmica de la mayoría de los líquidos y sólidos varía con la temperatura. Para los vapores, también depende de la presión. En general:

La mayoría de los materiales son casi homogéneos, por lo que normalmente podemos escribir k = k (T). Se asocian definiciones similares con conductividades térmicas en las direcciones y y z (ky, kz), pero para un material isótropo, la conductividad térmica es independiente de la dirección de transferencia, kx = ky = kz = k.

Esperamos que este artículo, Bronce vs Hierro fundido – Comparación – Pros y contras , le ayude. Si es así, danos un me gusta en la barra lateral. El objetivo principal de este sitio web es ayudar al público a conocer información importante e interesante sobre los materiales y sus propiedades.