Agregar propiedades de varios metales

Metalurgia

La metalurgia es un dominio de la ciencia de los materiales y la ingeniería de materiales que estudia el comportamiento físico y químico de los elementos metálicos y sus aleaciones. La metalurgia se refiere a las propiedades y estructuras químicas, físicas y atómicas de los metales y los principios por los cuales los metales se combinan para formar aleaciones. La metalurgia se utiliza para separar los metales de su mineral.

La metalurgia se subdivide en metalurgia ferrosa (la metalurgia del hierro y sus aleaciones también conocida como metalurgia negra) y metalurgia no ferrosa (la metalurgia del aluminio, cobre, etc.). La metalurgia ferrosa involucra procesos y aleaciones basados en hierro, mientras que la metalurgia no ferrosa involucra procesos y aleaciones basadas en otros metales.

Aleaciones

La aleación es una práctica común porque los enlaces metálicos permiten unir diferentes tipos de metales. Por ejemplo, los aceros inoxidables austeníticos, incluido el acero inoxidable Tipo 304 (que contiene 18% -20% de cromo y 8% -10,5% de níquel), tienen una estructura cúbica de átomos de hierro centrada en las caras con el carbono en solución sólida intersticial.

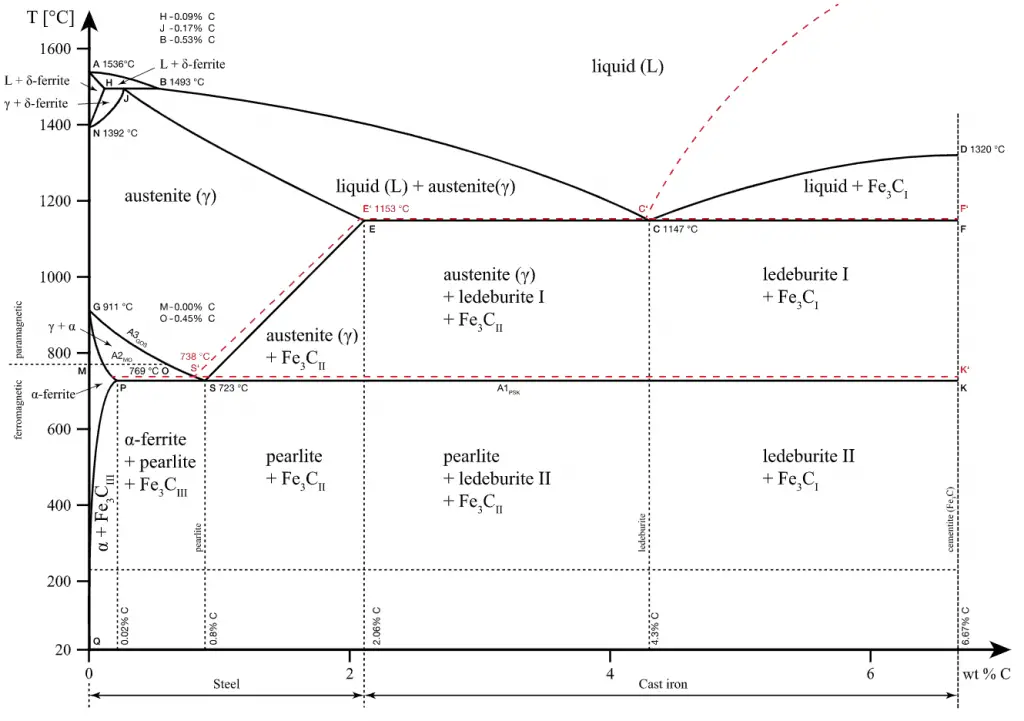

Las aleaciones ferrosas, en las que el hierro es el componente principal, incluyen el acero y el arrabio (con un contenido de carbono de un pequeño porcentaje) y las aleaciones de hierro con otros metales (como el acero inoxidable). Las aleaciones ferrosas son conocidas por su resistencia. Las aleaciones suelen ser más fuertes que los metales puros, aunque generalmente ofrecen una conductividad eléctrica y térmica reducida. Las aleaciones ferrosas más simples se conocen como aceros y consisten en hierro (Fe) aleado con carbono (C) (alrededor del 0,1% al 1%, según el tipo). Agregar una pequeña cantidad de carbono no metálico al hierro cambia su gran ductilidad por una mayor resistencia. Debido a su muy alta resistencia, pero aún sustancial dureza, y su capacidad de ser alterado en gran medida por el tratamiento térmico, el acero es una de las aleaciones ferrosas más útiles y comunes en el uso moderno.

Procesamiento de metales

Históricamente, el procesamiento de metales posee uno de los dominios clave en la ciencia de los materiales. La ciencia de los materiales es una de las formas más antiguas de ingeniería y ciencia aplicada y el material de elección de una época determinada suele ser un punto definitorio (por ejemplo, la Edad de Piedra, la Edad del Bronce, la Edad del Hierro). El procesamiento de metales implica la producción de aleaciones, el modelado, el tratamiento térmico y el tratamiento superficial del producto. Determinar la dureza del metal utilizando las escalas de dureza Rockwell, Vickers y Brinell es una práctica comúnmente utilizada que ayuda a comprender mejor la elasticidad y plasticidad del metal para diferentes aplicaciones y procesos de producción. La tarea de los ingenieros de materiales es lograr un equilibrio entre las propiedades del material, como el costo, el peso, la resistencia, la tenacidad, la dureza, la corrosión, la resistencia a la fatiga y el rendimiento en temperaturas extremas. Para lograr este objetivo, se debe considerar cuidadosamente el entorno operativo. En un ambiente de agua salada, los metales ferrosos y algunas aleaciones de aluminio se corroen rápidamente. Los metales expuestos a condiciones frías o criogénicas pueden sufrir una transición de dúctil a frágil y pierden su dureza, volviéndose más frágiles y propensos a agrietarse. Los metales sometidos a cargas cíclicas continuas pueden sufrir fatiga del metal. Los metales bajo tensión constante a temperaturas elevadas pueden deslizarse.

Procesos metalúrgicos

El procesamiento de metales en estado sólido se puede dividir en dos etapas principales:

Trabajo en caliente. Primero, la materia prima en forma de lingotes o palanquillas grandes se trabaja en caliente, generalmente por laminación, forja o extrusión, en formas y tamaños más pequeños. Estos procesos ocurren a una temperatura superior a la que se produce la recristalización. Estar por encima de la temperatura de recristalización permite que el material se recristalice durante la deformación. Esto es importante porque la recristalización evita que los materiales se endurezcan por deformación, lo que en última instancia mantiene el límite elástico y la dureza bajos y la ductilidad alta. Para las operaciones de trabajo en caliente son posibles grandes deformaciones, que pueden repetirse sucesivamente porque el metal permanece blando y dúctil.En general, los metales se moldean mediante procesos como:

Trabajo en caliente. Primero, la materia prima en forma de lingotes o palanquillas grandes se trabaja en caliente, generalmente por laminación, forja o extrusión, en formas y tamaños más pequeños. Estos procesos ocurren a una temperatura superior a la que se produce la recristalización. Estar por encima de la temperatura de recristalización permite que el material se recristalice durante la deformación. Esto es importante porque la recristalización evita que los materiales se endurezcan por deformación, lo que en última instancia mantiene el límite elástico y la dureza bajos y la ductilidad alta. Para las operaciones de trabajo en caliente son posibles grandes deformaciones, que pueden repetirse sucesivamente porque el metal permanece blando y dúctil.En general, los metales se moldean mediante procesos como:

- Forjar

- Laminación

- Extrusión

- Dibujo

- Fundición

- Trabajo en frio. El trabajo en frío es un proceso de trabajo de metales, que se produce por debajo de la temperatura de recristalización. Porque la deformación plástica resulta del movimiento de dislocaciones, los metales se pueden fortalecer evitando este movimiento. Cuando un metal se deforma plásticamente, las dislocaciones se mueven y se generan dislocaciones adicionales. Las dislocaciones pueden moverse si los átomos de uno de los planos circundantes rompen sus enlaces y se vuelven a unir con los átomos en el borde de terminación. La densidad de la dislocación en un metal aumenta con la deformación o el trabajo en frío debido a la multiplicación de la dislocación o la formación de nuevas dislocaciones. Cuantas más dislocaciones haya dentro de un material, más interactuarán y se enredarán o enredarán. Esto dará como resultado una disminución en la movilidad de las dislocaciones y un fortalecimiento del material. Este proceso se conoce como trabajo en frío porque la deformación plástica debe ocurrir a una temperatura lo suficientemente baja como para que los átomos no puedan reorganizarse. Es un proceso de hacer un metal más duro y más fuerte a través de la deformación plástica. Las técnicas de conformado en frío generalmente se clasifican en cuatro grupos principales:

- Apretando

- Doblado

- Dibujo

- Cizallamiento

Procesamiento térmico de metales

Los metales se pueden tratar térmicamente para alterar las propiedades de resistencia, ductilidad, tenacidad, dureza o resistencia a la corrosión. Hay una serie de fenómenos que ocurren en metales y aleaciones a temperaturas elevadas. Por ejemplo, recristalización y descomposición de austenita. Estos son eficaces para alterar las características mecánicas cuando se utilizan tratamientos térmicos o procesos térmicos adecuados. De hecho, el uso de tratamientos térmicos en aleaciones comerciales es una práctica muy común. Los procesos habituales de tratamiento térmico incluyen recocido, endurecimiento por precipitación, temple y revenido.

- Recocido. El término recocido se refiere a un tratamiento térmico en el que un material se expone a una temperatura elevada durante un período de tiempo prolongado y luego se enfría lentamente. En este proceso, el metal elimina las tensiones y hace que la estructura de la veta sea grande y de bordes blandos, de modo que cuando el metal es golpeado o estresado, se abolla o quizás se dobla, en lugar de romperse; también es más fácil lijar, moler o cortar metal recocido.

- Enfriamiento. El término temple se refiere a un tratamiento térmico en el que un material se enfría rápidamente en agua, aceite o aire para obtener ciertas propiedades del material, especialmente la dureza. En metalurgia, el temple se usa más comúnmente para endurecer el acero mediante la introducción de martensita. Existe un equilibrio entre dureza y tenacidad en cualquier acero; cuanto más duro es el acero, menos tenaz o resistente a los impactos es, y cuanto más resistente a los impactos, menos duro es.

- Templado. El término templado se refiere a un tratamiento térmico que se utiliza para aumentar la tenacidad de las aleaciones a base de hierro. El revenido generalmente se realiza después del endurecimiento, para reducir parte del exceso de dureza, y se realiza calentando el metal a una temperatura por debajo del punto crítico durante un cierto período de tiempo, luego dejándolo enfriar en aire tranquilo. El templado hace que el metal sea menos duro y lo hace más capaz de soportar impactos sin romperse. El revenido hará que los elementos de aleación disueltos se precipiten o, en el caso de los aceros templados, mejore la resistencia al impacto y las propiedades dúctiles.

- Envejecimiento. El endurecimiento por envejecimiento, también llamado endurecimiento por precipitación o endurecimiento por partículas, es una técnica de tratamiento térmico basada en la formación de partículas extremadamente pequeñas y uniformemente dispersas de una segunda fase dentro de la matriz de fase original para mejorar la resistencia y dureza de algunas aleaciones metálicas. El endurecimiento por precipitación se utiliza para aumentar el límite elástico de los materiales maleables, incluidas la mayoría de las aleaciones estructurales de aluminio, magnesio, níquel, titanio y algunos aceros y aceros inoxidables. En las superaleaciones, se sabe que provoca anomalías en el límite elástico, lo que proporciona una excelente resistencia a altas temperaturas.

Esperamos que este artículo, Propiedades mecánicas de los metales , le ayude. Si es así, danos un me gusta en la barra lateral. El objetivo principal de este sitio web es ayudar al público a conocer información importante e interesante sobre los materiales y sus propiedades.