La fluencia, también conocida como flujo frío, es la deformación permanente que aumenta con el tiempo bajo carga o tensión constante. Es el resultado de una exposición prolongada a una gran tensión mecánica externa con un límite de fluencia y es más severo en materiales que se someten a calor durante mucho tiempo. La tasa de deformación es función de las propiedades del material, el tiempo de exposición, la thermodynamics/thermodynamic-properties/what-is-temperature-physics/»>temperatura de exposición y la carga estructural aplicada. La fluencia es un fenómeno muy importante si utilizamos materiales a alta temperatura. La fluencia es muy importante en la industria de la energía y es de suma importancia en el diseño de motores a reacción. Para muchas situaciones de fluencia de vida relativamente corta (p. Ej., Álabes de turbina en aviones militares), el tiempo de ruptura es la consideración de diseño dominante. Por supuesto, para su determinación, las pruebas de fluencia deben realizarse hasta el punto de falla; estos se denominan ensayos de rotura por fluencia.

La fluencia se convierte en un problema cuando la intensidad de la tensión se acerca a la resistencia a la rotura de la fractura. Si la tasa de fluencia aumenta rápidamente, la deformación se vuelve tan grande que podría resultar en fallas. La velocidad de fluencia se controla minimizando la tensión y la temperatura de un material. La fluencia es más severa en materiales que están sujetos a calor durante períodos prolongados y generalmente aumenta a medida que se acercan a su punto de fusión. Se observa en todo tipo de materiales; para los metales, se convierte en importante sólo para temperaturas mayores de aproximadamente 0,4 Tm , donde Tm es la temperatura de fusión absoluta.

Por ejemplo, la falla causada por fluencia es un modo de falla importante de las palas de la turbina de un motor de avión. En este caso, una pala de turbina hará que la pala entre en contacto con la carcasa, lo que provocará la falla de la pala y el motor.

Etapas de la fluencia

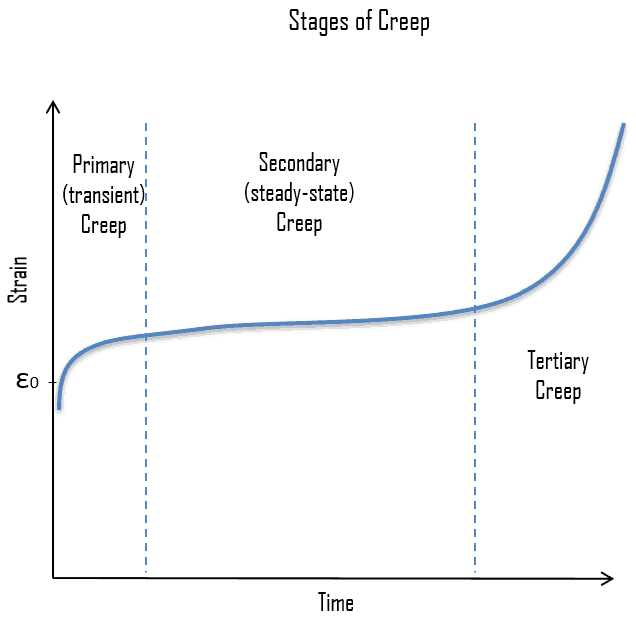

Como se puede ver en la figura, la fluencia depende del tiempo y pasa por varias etapas:

- Fluencia primaria. En la etapa inicial, o fluencia primaria, o fluencia transitoria, la tasa de deformación es relativamente alta, pero disminuye con el aumento del tiempo y la deformación debido al hecho de que el material está experimentando un aumento en la resistencia a la fluencia o endurecimiento por deformación. A esto le sigue una fluencia secundaria (o en estado estable) en la Etapa II, cuando la tasa de fluencia es pequeña y la deformación aumenta muy lentamente con el tiempo.

- Fluencia secundaria. Para la fluencia secundaria, a veces denominada fluencia en estado estable, la tasa es constante, es decir, la gráfica se vuelve casi lineal. La tasa de deformación disminuye al mínimo y se vuelve casi constante cuando comienza la etapa secundaria. Esto se debe al equilibrio entre el endurecimiento por trabajo y el recocido (ablandamiento térmico). Esta etapa de fluencia es la más comprendida. La fluencia en estado estable es a menudo la etapa de fluencia de mayor duración. No se pierde resistencia del material durante estas dos primeras etapas de fluencia. En la ingeniería de materiales, posiblemente el parámetro más importante de una prueba de fluencia es la pendiente de la parte secundaria de la curva de fluencia (ΔP/Δt). Es el parámetro de diseño de ingeniería que se considera para aplicaciones de larga duración. Este parámetro a menudo se denomina tasa de fluencia mínima o de estado estable.

- Fluencia terciaria. En la fluencia terciaria, hay una aceleración de la velocidad y posiblemente una falla final. La tasa de deformación aumenta exponencialmente con la tensión debido a fenómenos de formación de nudos o grietas internas, cavidades o huecos que disminuyen el área efectiva de la muestra. Todos estos conducen a una disminución del área de la sección transversal efectiva y a un aumento de la tasa de deformación. La fuerza se pierde rápidamente en esta etapa mientras que la forma del material cambia permanentemente. La aceleración de la deformación por fluencia en la etapa terciaria eventualmente conduce a la falla, que con frecuencia se denomina ruptura y es el resultado de cambios microestructurales y/o metalúrgicos.

Prevención de fluencia

La prevención de la fluencia se basa en la elección adecuada del material también es crucial. La resistencia a la fluencia de los materiales puede verse influenciada por muchos factores como la difusividad, el precipitado y el tamaño de grano. En general, hay tres formas generales de prevenir el deslizamiento en el metal. Una forma es utilizar metales con un punto de fusión más alto, la segunda forma es utilizar materiales con mayor tamaño de grano y la tercera forma es utilizar aleaciones. Los metales cúbicos centrados en el cuerpo (BCC) son menos resistentes a la fluencia en altas temperaturas. Por lo tanto, las superaleaciones (típicamente aleaciones austeníticas cúbicas centradas en las caras) basadas en Co, Ni y Fe pueden diseñarse para ser altamente resistentes a la fluencia y, por lo tanto, han surgido como un material ideal en entornos de alta temperatura.

Para un dispositivo de material seleccionado, es de suma importancia operar el dispositivo dentro de los límites, que son especialmente la temperatura máxima de servicio y la tensión. La tasa de fluencia depende en gran medida tanto de la tensión como de la temperatura. Con la mayoría de las aleaciones de ingeniería utilizadas en la construcción a temperatura ambiente o menos, la deformación por fluencia es tan pequeña con cargas de trabajo que se puede ignorar con seguridad. Sin embargo, a medida que aumenta la temperatura, la fluencia se vuelve progresivamente más importante y eventualmente reemplaza a la fatiga como el criterio probable de falla. La temperatura a la que la fluencia se vuelve importante variará con el material. Para un funcionamiento seguro, la deformación total debida a la fluencia debe estar muy por debajo de la deformación a la que se produce la falla.

Esperamos que este artículo, Creep – Material Creep , le ayude. Si es así, danos un me gusta en la barra lateral. El objetivo principal de este sitio web es ayudar al público a conocer información importante e interesante sobre los materiales y sus propiedades.