En mecánica de materiales, la resistencia de un material es su capacidad para soportar una carga aplicada sin fallas ni deformaciones plásticas. La resistencia de los materiales básicamente considera la relación entre las cargas externas aplicadas a un material y la deformación resultante o cambio en las dimensiones del material. Al diseñar estructuras y máquinas, es importante considerar estos factores, a fin de que el material seleccionado tenga la resistencia adecuada para resistir las cargas o fuerzas aplicadas y conservar su forma original. La resistencia de un material es su capacidad para soportar esta carga aplicada sin fallas ni deformaciones plásticas.

En mecánica de materiales, la resistencia de un material es su capacidad para soportar una carga aplicada sin fallas ni deformaciones plásticas. La resistencia de los materiales básicamente considera la relación entre las cargas externas aplicadas a un material y la deformación resultante o cambio en las dimensiones del material. Al diseñar estructuras y máquinas, es importante considerar estos factores, a fin de que el material seleccionado tenga la resistencia adecuada para resistir las cargas o fuerzas aplicadas y conservar su forma original. La resistencia de un material es su capacidad para soportar esta carga aplicada sin fallas ni deformaciones plásticas.

Sin embargo, debemos tener en cuenta que la carga que deformará un componente pequeño, será menor que la carga para deformar un componente mayor del mismo material. Por lo tanto, la carga (fuerza) no es un término adecuado para describir la resistencia . En su lugar, podemos usar la fuerza (carga) por unidad de área (σ = F / A), llamada tensión , que es constante (hasta que se produce la deformación) para un material dado independientemente del tamaño de la pieza componente. En este concepto, la deformación también es una variable muy importante, ya que define la deformación de un objeto. En resumen, el comportamiento mecánico de los sólidos generalmente se define por relaciones constitutivas tensión-deformación.Una deformación se denomina deformación elástica si la tensión es una función lineal de la deformación. En otras palabras, el estrés y la tensión siguen la ley de Hooke . Más allá de la región lineal, la tensión y la deformación muestran un comportamiento no lineal. Este comportamiento inelástico se denomina deformación plástica.

Estrés

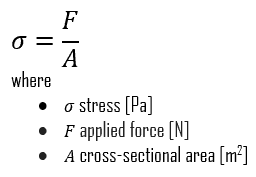

En mecánica y ciencia de los materiales, el estrés (representado por una letra griega minúscula sigma - σ ) es una cantidad física que expresa las fuerzas internas que las partículas vecinas de un material continuo ejercen entre sí, mientras que la deformación es la medida de la deformación del material. que no es una cantidad física.

Aunque es imposible medir la intensidad de esta tensión, se puede medir la carga externa y la zona a la que se aplica. La tensión (σ) se puede equiparar a la carga por unidad de área o la fuerza (F) aplicada por área de sección transversal (A) perpendicular a la fuerza como:

Cuando un metal se somete a una carga (fuerza), se distorsiona o deforma, sin importar cuán fuerte sea el metal o cuán ligera sea la carga. Si la carga es pequeña, la distorsión probablemente desaparecerá cuando se retire la carga. La intensidad o grado de distorsión se conoce como tensión . Una deformación se denomina deformación elástica si la tensión es una función lineal de la deformación. En otras palabras, el estrés y la tensión siguen la ley de Hooke . Más allá de la región lineal, la tensión y la deformación muestran un comportamiento no lineal. Este comportamiento inelástico se denomina deformación plástica .

El estrés es la resistencia interna, o contrafuente, de un material a los efectos distorsionadores de una fuerza o carga externa. Estas contrafuerzas tienden a devolver los átomos a sus posiciones normales. La resistencia total desarrollada es igual a la carga externa.

Tipos de estrés

Las tensiones ocurren en cualquier material que esté sujeto a una carga o fuerza aplicada. Hay muchos tipos de estrés , pero todos pueden clasificarse generalmente en una de seis categorías:

- Las tensiones estructurales son tensiones producidas en miembros estructurales debido a los pesos que soportan. Los pesos proporcionan las cargas. Estas tensiones se encuentran en cimientos y estructuras de edificios, así como en piezas de maquinaria.

- Las tensiones residuales son tensiones provocadas por los procesos de fabricación. Este tipo de tensión permanece en un material sólido después de que se ha eliminado la causa original de las tensiones. Por ejemplo, la soldadura deja tensiones residuales en los metales soldados. El calor de la soldadura puede causar una expansión localizada, que es absorbida durante la soldadura por el metal fundido o la colocación de las piezas que se están soldando.

- Las tensiones por presión son tensiones inducidas en recipientes que contienen materiales presurizados. La carga es proporcionada por la misma fuerza que produce la thermodynamics/thermodynamic-properties/what-is-pressure-physics/">presión . En una instalación de reactor, la vasija del reactor es un excelente ejemplo de vasija a presión. Un problema de seguridad que es un problema a largo plazo provocado por el envejecimiento de las instalaciones nucleares es el choque térmico presurizado (STP) . PTS es el impacto experimentado por un recipiente de paredes gruesas debido a las tensiones combinadas de un cambio rápido de temperatura y / o presión.

- Las tensiones térmicas existen siempre que hay gradientes de temperatura en un material. Diferentes thermodynamics/thermodynamic-properties/what-is-temperature-physics/">temperaturas producen diferentes expansiones y someten los materiales a tensiones internas. Este tipo de tensión es particularmente notable en los mecanismos que operan a altas temperaturas que son enfriados por un fluido frío. Un problema de seguridad que es un problema a largo plazo provocado por el envejecimiento de las instalaciones nucleares es el choque térmico presurizado (STP). PTS es el impacto experimentado por un recipiente de paredes gruesas debido a las tensiones combinadas de un cambio rápido de temperatura y / o presión.

- Las tensiones de flujo ocurren cuando una masa de fluido que fluye induce una presión dinámica en la pared de un conducto. La fuerza del fluido que golpea la pared actúa como carga . Este tipo de tensión se puede aplicar de forma inestable cuando los caudales fluctúan. El golpe de ariete es un ejemplo de estrés de flujo transitorio. Un golpe de ariete en una tubería o tubo es un pico de presión causado por una variación repentina del caudal. y la energía de velocidad se convierte en energía de presión.

- Estrés por fatiga. La fatiga es el debilitamiento de un material causado por una carga cíclica que da como resultado un daño estructural progresivo y localizado y el crecimiento de grietas. Una vez que se ha iniciado una grieta, cada ciclo de carga hará crecer la grieta una pequeña cantidad. Las tensiones pueden deberse a vibraciones o ciclos térmicos.

Estrés aplicado

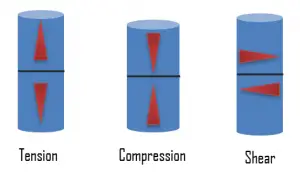

Desde el punto de vista interno, la intensidad de la tensión dentro del cuerpo de un componente se expresa como uno de los tres tipos básicos de carga interna, a saber, tensión, compresión y cortante . En la práctica de la ingeniería, muchas cargas son de torsión más que de corte puro. Matemáticamente, solo hay dos tipos de carga interna porque los esfuerzos de tracción y compresión pueden considerarse como las versiones positiva y negativa del mismo tipo de carga normal.

Desde el punto de vista interno, la intensidad de la tensión dentro del cuerpo de un componente se expresa como uno de los tres tipos básicos de carga interna, a saber, tensión, compresión y cortante . En la práctica de la ingeniería, muchas cargas son de torsión más que de corte puro. Matemáticamente, solo hay dos tipos de carga interna porque los esfuerzos de tracción y compresión pueden considerarse como las versiones positiva y negativa del mismo tipo de carga normal.

Esfuerzo de tracción . Una de las pruebas mecánicas de esfuerzo-deformación más comunes se realiza en tensión. La tensión de tracción es ese tipo de tensión en la que las dos secciones de material a cada lado de un plano de tensión tienden a separarse o alargarse. La capacidad de un material o estructura para soportar cargas que tienden a alargarse se conoce como resistencia máxima a la tracción (UTS) . La resistencia máxima a la tracción se mide por la tensión máxima que un material puede soportar mientras se estira o tira antes de romperse. En el estudio de la resistencia de los materiales, la resistencia a la tracción, la resistencia a la compresión y la resistencia al corte se pueden analizar de forma independiente. Debido a que las cargas de tracción y compresión producen tensiones que actúan a través de un plano, en una dirección perpendicular (normal) al plano, las tensiones de tracción y compresión se denominantensiones normales .

Esfuerzo de tracción . Una de las pruebas mecánicas de esfuerzo-deformación más comunes se realiza en tensión. La tensión de tracción es ese tipo de tensión en la que las dos secciones de material a cada lado de un plano de tensión tienden a separarse o alargarse. La capacidad de un material o estructura para soportar cargas que tienden a alargarse se conoce como resistencia máxima a la tracción (UTS) . La resistencia máxima a la tracción se mide por la tensión máxima que un material puede soportar mientras se estira o tira antes de romperse. En el estudio de la resistencia de los materiales, la resistencia a la tracción, la resistencia a la compresión y la resistencia al corte se pueden analizar de forma independiente. Debido a que las cargas de tracción y compresión producen tensiones que actúan a través de un plano, en una dirección perpendicular (normal) al plano, las tensiones de tracción y compresión se denominantensiones normales .- Estrés compresivo . La tensión de compresión es lo contrario de la tensión de tracción. Las partes adyacentes del material tienden a presionarse entre sí a través de un plano de tensión típico. La tensión de compresión en barras, columnas, etc. conduce al acortamiento. La tensión de compresión se define de la misma manera que la tensión de tracción, pero tiene valores negativos para expresar la compresión ya que delta L tiene la dirección opuesta. Se puede aumentar la tensión de compresión hasta que se alcanza la resistencia a la compresión. Entonces los materiales reaccionarán con comportamiento dúctil o con fractura en caso de materiales quebradizos. Debido a que las cargas de tracción y compresión producen tensiones que actúan a través de un plano, en una dirección perpendicular (normal) al plano, las tensiones de tracción y compresión se denominan tensiones normales.. La capacidad de un material para reaccionar a la tensión o presión de compresión se denomina compresibilidad.

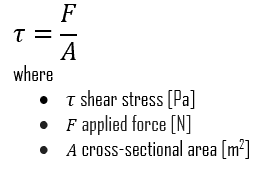

Esfuerzo cortante . El esfuerzo cortante existe cuando dos partes de un material tienden a deslizarse entre sí en cualquier plano típico de cortante al aplicar una fuerza paralela a ese plano. La torsión es una variación del corte puro en el que se tuerce un miembro estructural. Las fuerzas de torsión producen un movimiento de rotación alrededor del eje longitudinal de un extremo del miembro con respecto al otro extremo. El esfuerzo cortante también es de gran importancia en la naturaleza, ya que está íntimamente relacionado con el movimiento descendente de los materiales terrestres (como en el caso de las avalanchas).

Esfuerzo cortante . El esfuerzo cortante existe cuando dos partes de un material tienden a deslizarse entre sí en cualquier plano típico de cortante al aplicar una fuerza paralela a ese plano. La torsión es una variación del corte puro en el que se tuerce un miembro estructural. Las fuerzas de torsión producen un movimiento de rotación alrededor del eje longitudinal de un extremo del miembro con respecto al otro extremo. El esfuerzo cortante también es de gran importancia en la naturaleza, ya que está íntimamente relacionado con el movimiento descendente de los materiales terrestres (como en el caso de las avalanchas).

Cepa

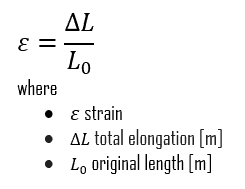

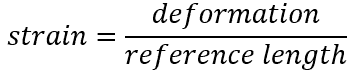

En la ciencia de los materiales , la deformación también es una variable muy importante, ya que define la deformación de un objeto. A diferencia de la tensión en un objeto, que en realidad no se puede ver, la deformación es una cantidad visible y medible. Cuando tira de una barra de tensión, puede ver que la barra aumenta físicamente en longitud (o se alarga). Cuando dobla una viga, la ve curvar. Las deformaciones son un indicador directo de tensión. El comportamiento mecánico de los sólidos generalmente se define por relaciones constitutivas tensión-deformación.Cuando un metal se somete a una carga (fuerza), se distorsiona o deforma, sin importar cuán fuerte sea el metal o cuán ligera sea la carga. Si la carga es pequeña, la distorsión probablemente desaparecerá cuando se retire la carga. Tal cambio dimensional proporcional (intensidad o grado de distorsión) se llama deformación y se mide como la deformación total (alargamiento) por longitud de referencia de material debido a alguna tensión aplicada.

En mecánica de materiales, podemos definir dos tipos básicos de deformaciones:

- Cepas normales . Una deformación normal resulta de la tensión de tracción y es una deformación calculada a partir de los desplazamientos relativos que se miden perpendicularmente a dos planos de referencia. Las deformaciones normales miden el movimiento perpendicular relativo de un plano de referencia con respecto a otro. El símbolo de la tensión normal suele ser el símbolo griego en minúsculas épsilon (ε).

- Esfuerzos por cizallamiento. Una deformación cortante resulta de un esfuerzo cortante y es una deformación calculada a partir de los desplazamientos relativos que se miden en paralelo a dos planos de referencia. Las deformaciones cortantes miden el movimiento paralelo relativo de un plano de referencia con respecto a otro. El símbolo de la deformación por cizallamiento suele ser el símbolo griego en minúsculas gamma (γ).

Deformación

La deformación es una medida de cuánto se deforma un objeto con respecto a sus dimensiones o tamaño originales en una dirección determinada. Dependiendo de la deformación que mida, puede calcular diferentes tipos de deformación.

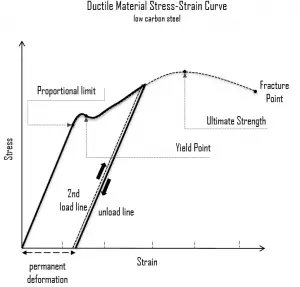

Una deformación se denomina deformación elástica si la tensión es una función lineal de la deformación. En otras palabras, el estrés y la tensión siguen la ley de Hooke . Más allá de la región lineal, la tensión y la deformación muestran un comportamiento no lineal. Este comportamiento inelástico se denomina deformación plástica.

Deformación elástica . La deformación elástica y la deformación elástica es un cambio dimensional transitorio que existe solo mientras se aplica la tensión inicial y desaparece inmediatamente después de la eliminación de la tensión. Cuando un metal se somete a una carga (fuerza), se distorsiona o deforma, sin importar cuán fuerte sea el metal o cuán ligera sea la carga. Esta deformación puede ser permanente o no. Hasta una tensión límite , un cuerpo podrá recuperar sus dimensiones al retirar la carga. Las tensiones aplicadas provocan que los átomosen un cristal para moverse desde su posición de equilibrio. Todos los átomos se desplazan en la misma cantidad y aún mantienen su geometría relativa. Cuando se eliminan las tensiones, todos los átomos vuelven a sus posiciones originales y no se produce ninguna deformación permanente.

Deformación elástica . La deformación elástica y la deformación elástica es un cambio dimensional transitorio que existe solo mientras se aplica la tensión inicial y desaparece inmediatamente después de la eliminación de la tensión. Cuando un metal se somete a una carga (fuerza), se distorsiona o deforma, sin importar cuán fuerte sea el metal o cuán ligera sea la carga. Esta deformación puede ser permanente o no. Hasta una tensión límite , un cuerpo podrá recuperar sus dimensiones al retirar la carga. Las tensiones aplicadas provocan que los átomosen un cristal para moverse desde su posición de equilibrio. Todos los átomos se desplazan en la misma cantidad y aún mantienen su geometría relativa. Cuando se eliminan las tensiones, todos los átomos vuelven a sus posiciones originales y no se produce ninguna deformación permanente. Deformación plastica. La deformación plástica y la deformación plástica es un cambio dimensional que no desaparece cuando se elimina la tensión inicial. Ocurre que si se excede la carga límite, el cuerpo experimentará una deformación permanente al retirar la carga. La deformación plástica se produce en los cuerpos materiales después de que las tensiones han alcanzado un cierto valor umbral conocido como límite elástico o tensión de fluencia , y son el resultado de mecanismos de deslizamiento o dislocación a nivel atómico.

Deformación plastica. La deformación plástica y la deformación plástica es un cambio dimensional que no desaparece cuando se elimina la tensión inicial. Ocurre que si se excede la carga límite, el cuerpo experimentará una deformación permanente al retirar la carga. La deformación plástica se produce en los cuerpos materiales después de que las tensiones han alcanzado un cierto valor umbral conocido como límite elástico o tensión de fluencia , y son el resultado de mecanismos de deslizamiento o dislocación a nivel atómico.

Estrés - Curva de deformación

La resistencia de los materiales básicamente considera la relación entre las cargas externas aplicadas a un material y la deformación resultante o cambio en las dimensiones del material. Al diseñar estructuras y máquinas, es importante considerar estos factores, a fin de que el material seleccionado tenga la resistencia adecuada para resistir las cargas o fuerzas aplicadas y conservar su forma original. La resistencia de un material es su capacidad para soportar esta carga aplicada sin fallas ni deformaciones plásticas.

La resistencia de los materiales básicamente considera la relación entre las cargas externas aplicadas a un material y la deformación resultante o cambio en las dimensiones del material. Al diseñar estructuras y máquinas, es importante considerar estos factores, a fin de que el material seleccionado tenga la resistencia adecuada para resistir las cargas o fuerzas aplicadas y conservar su forma original. La resistencia de un material es su capacidad para soportar esta carga aplicada sin fallas ni deformaciones plásticas.

Sin embargo, debemos tener en cuenta que la carga que deformará un componente pequeño, será menor que la carga para deformar un componente mayor del mismo material. Por lo tanto, la carga (fuerza) no es un término adecuado para describir la resistencia . En su lugar, podemos usar la fuerza (carga) por unidad de área (σ = F / A), llamada tensión , que es constante (hasta que se produce la deformación) para un material dado independientemente del tamaño de la pieza componente. En este concepto, la deformación también es una variable muy importante, ya que define la deformación de un objeto. En resumen, el comportamiento mecánico de los sólidos generalmente se define por relaciones constitutivas tensión-deformación.Una deformación se denomina deformación elástica si la tensión es una función lineal de la deformación. En otras palabras, el estrés y la tensión siguen la ley de Hooke . Más allá de la región lineal, la tensión y la deformación muestran un comportamiento no lineal. Este comportamiento inelástico se denomina deformación plástica.

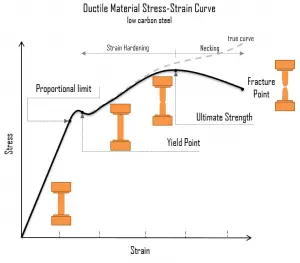

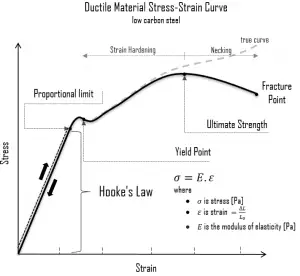

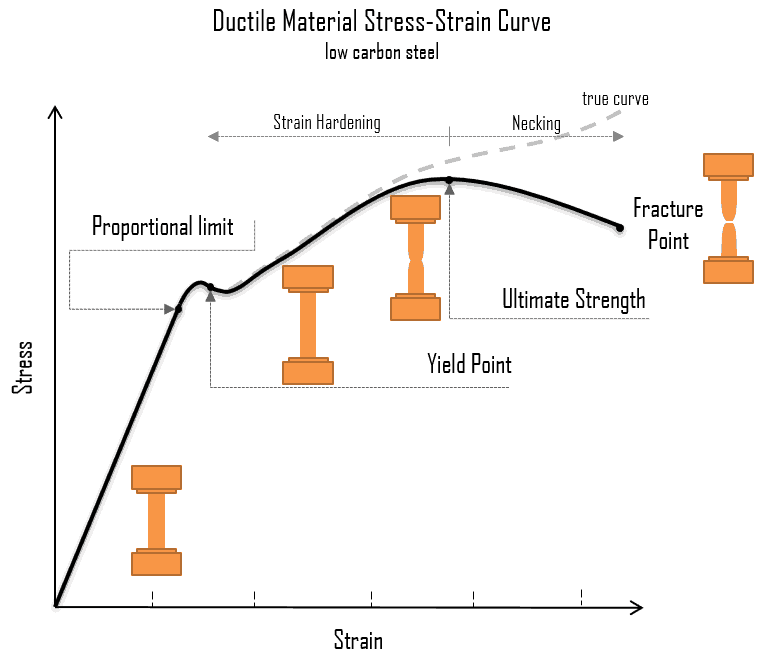

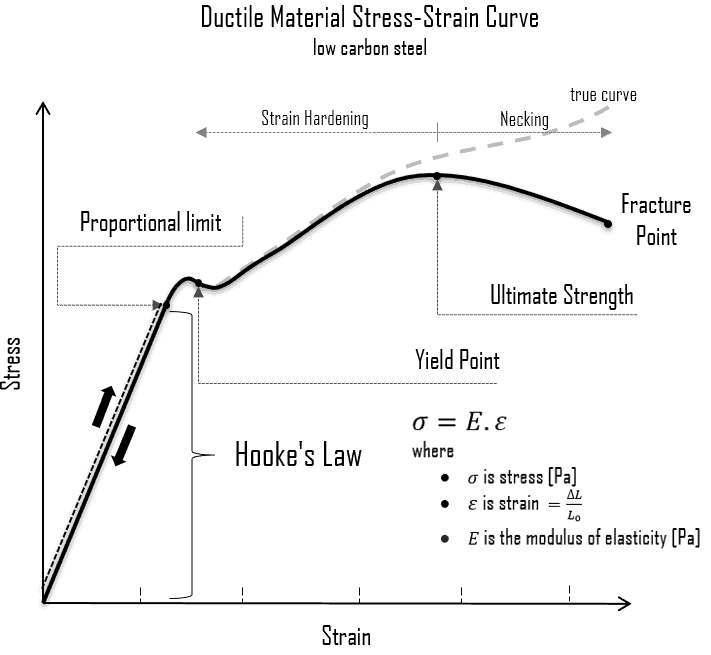

En la figura se muestra un diagrama esquemático de la curva de tensión-deformación del acero con bajo contenido de carbono a temperatura ambiente. Hay varias etapas que muestran diferentes comportamientos, lo que sugiere diferentes propiedades mecánicas. Para aclarar, los materiales pueden perder una o más etapas que se muestran en la figura, o tener etapas totalmente diferentes. En este caso, tenemos que distinguir entre las características de tensión-deformación de los materiales dúctiles y frágiles . Los siguientes puntos describen las diferentes regiones de la curva tensión-deformación y la importancia de varias ubicaciones específicas.

- Límite proporcional . El límite proporcional corresponde a la ubicación de la tensión al final de la región lineal , por lo que el gráfico de tensión-deformación es una línea recta y el gradiente será igual al módulo elástico del material. Para el esfuerzo de tracción y compresión, la pendiente de la parte de la curva donde el esfuerzo es proporcional a la deformación se denomina módulo de Young y se aplica la ley de Hooke . Entre el límite proporcional y el punto de fluencia, la ley de Hooke se vuelve cuestionable y la tensión aumenta más rápidamente.

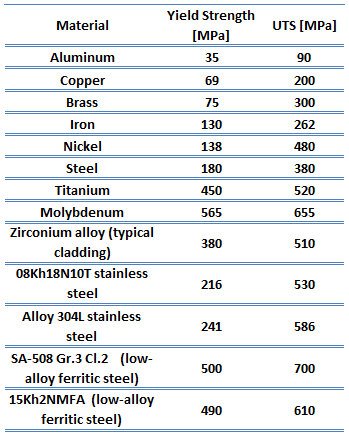

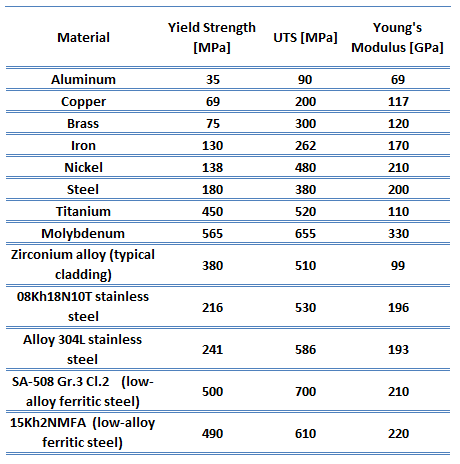

Punto de rendimiento . El punto de fluencia es el punto en una curva de tensión-deformación que indica el límite del comportamiento elástico y el comportamiento plástico inicial. El límite elástico o límite elástico es la propiedad del material definida como el esfuerzo en el que un material comienza a deformarse plásticamente, mientras que el límite elástico es el punto donde comienza la deformación no lineal (elástica + plástica). Antes del límite elástico, el material se deformará elásticamente y volverá a su forma original cuando se elimine la tensión aplicada. Una vez que se supera el límite de fluencia, una fracción de la deformación será permanente e irreversible. Algunos aceros y otros materiales exhiben un comportamiento denominado fenómeno de límite elástico. Los límites de elasticidad varían de 35 MPa para un aluminio de baja resistencia a más de 1400 MPa para aceros de muy alta resistencia.

Punto de rendimiento . El punto de fluencia es el punto en una curva de tensión-deformación que indica el límite del comportamiento elástico y el comportamiento plástico inicial. El límite elástico o límite elástico es la propiedad del material definida como el esfuerzo en el que un material comienza a deformarse plásticamente, mientras que el límite elástico es el punto donde comienza la deformación no lineal (elástica + plástica). Antes del límite elástico, el material se deformará elásticamente y volverá a su forma original cuando se elimine la tensión aplicada. Una vez que se supera el límite de fluencia, una fracción de la deformación será permanente e irreversible. Algunos aceros y otros materiales exhiben un comportamiento denominado fenómeno de límite elástico. Los límites de elasticidad varían de 35 MPa para un aluminio de baja resistencia a más de 1400 MPa para aceros de muy alta resistencia.- Máxima resistencia a la tracción . La máxima resistencia a la tracción es la máxima en la curva de ingeniería de tensión-deformación. Esto corresponde a la tensión máximaque puede ser sostenido por una estructura en tensión. La resistencia máxima a la tracción a menudo se reduce a "resistencia a la tracción" o incluso a "la máxima resistencia". Si se aplica y se mantiene esta tensión, se producirá una fractura. A menudo, este valor es significativamente mayor que el límite elástico (entre un 50 y un 60 por ciento más que el rendimiento para algunos tipos de metales). Cuando un material dúctil alcanza su máxima resistencia, experimenta un estrechamiento donde el área de la sección transversal se reduce localmente. La curva tensión-deformación no contiene una tensión mayor que la resistencia máxima. Aunque las deformaciones pueden seguir aumentando, la tensión suele disminuir después de que se ha alcanzado la resistencia máxima. Es una propiedad intensiva; por lo tanto, su valor no depende del tamaño de la muestra de prueba. Sin embargo, depende de otros factores,temperatura del entorno de prueba y del material. Las resistencias a la tracción máxima varían desde 50 MPa para un aluminio hasta 3000 MPa para aceros de muy alta resistencia.

- Punto de fractura : El punto de fractura es el punto de deformación donde el material se separa físicamente. En este punto, la deformación alcanza su valor máximo y el material realmente se fractura, aunque la tensión correspondiente puede ser menor que la resistencia última en este punto. Los materiales dúctiles tienen una resistencia a la fractura menor que la resistencia máxima a la tracción (UTS), mientras que en los materiales frágiles la resistencia a la fractura es equivalente a la UTS. Si un material dúctil alcanza su máxima resistencia a la tracción en una situación de carga controlada, continuará deformándose, sin aplicación de carga adicional, hasta que se rompa. Sin embargo, si la carga está controlada por desplazamiento, la deformación del material puede aliviar la carga, evitando la ruptura.

En muchas situaciones, el límite elástico se utiliza para identificar la tensión permisible a la que se puede someter un material. Para los componentes que tienen que soportar altas presiones, como los que se utilizan en los reactores de agua a presión (PWR), este criterio no es adecuado. Para cubrir estas situaciones, la teoría de falla del esfuerzo cortante máximo se ha incorporado en el Código de recipientes a presión y calderas de ASME (Sociedad Estadounidense de Ingenieros Mecánicos), Sección III, Reglas para la construcción de recipientes a presión nucleares. Esta teoría establece que la falla de un componente de tubería ocurre cuando el esfuerzo cortante máximo excede el esfuerzo cortante en el punto de fluencia en una prueba de tracción.

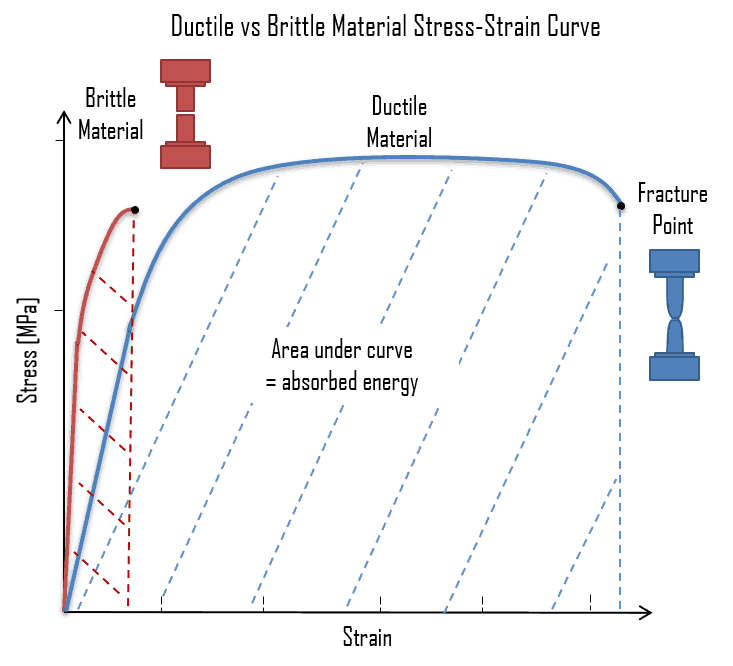

Dúctil frente a quebradizo: curvas tensión-deformación

Algunos materiales se rompen de forma muy brusca, sin deformación plástica, en lo que se denomina rotura por fragilidad. Otros, que son más dúctiles, incluida la mayoría de los metales, experimentan cierta deformación plástica y posiblemente un estrechamiento antes de fracturarse. Es posible distinguir algunas características comunes entre las curvas de tensión-deformación de varios grupos de materiales. Sobre esta base, es posible dividir los materiales en dos categorías amplias; a saber:

- Materiales dúctiles . La ductilidad es la capacidad de un material para alargarse en tensión. El material dúctil se deformará (alargará) más que el material quebradizo. Los materiales dúctiles muestran una gran deformación antes de la fractura. En la fractura dúctil, se produce una extensa deformación plástica (estrechamiento) antes de la fractura. La fractura dúctil (fractura por cizallamiento) es mejor que la fractura frágil, porque hay una propagación lenta y una absorción de una gran cantidad de energía antes de la fractura. La ductilidad es deseable en las aplicaciones de alta temperatura y alta presión en plantas de reactores debido a las tensiones añadidas sobre los metales. La alta ductilidad en estas aplicaciones ayuda a prevenir la fractura por fragilidad.

- Materiales frágiles . Los materiales quebradizos, cuando se someten a tensiones, se rompen con poca deformación elástica y sin deformaciones plásticas significativas. Los materiales frágiles absorben relativamente poca energía antes de la fractura, incluso los de alta resistencia. En la fractura frágil (hendidura transgranular), no se produce ninguna deformación plástica aparente antes de la fractura. Las grietas se propagan rápidamente.

La siguiente figura muestra una curva típica de tensión-deformación de un material dúctil y un material quebradizo. Un material dúctil es un material donde la resistencia es pequeña y la región plástica es grande. El material soportará más tensión (deformación) antes de fracturarse. Un material quebradizo es un material donde la región plástica es pequeña y la resistencia del material es alta. La prueba de tracción proporciona tres hechos descriptivos sobre un material. Éstos son los esfuerzos en los que comienza la deformación plástica observable o "ceder"; la resistencia máxima a la tracción o la intensidad máxima de carga que se puede transportar en tensión; y el porcentaje de alargamiento o deformación (la cantidad que se estirará el material) y el porcentaje de reducción correspondiente del área de la sección transversal causada por el estiramiento. También se puede determinar el punto de rotura o fractura.

La siguiente figura muestra una curva típica de tensión-deformación de un material dúctil y un material quebradizo. Un material dúctil es un material donde la resistencia es pequeña y la región plástica es grande. El material soportará más tensión (deformación) antes de fracturarse. Un material quebradizo es un material donde la región plástica es pequeña y la resistencia del material es alta. La prueba de tracción proporciona tres hechos descriptivos sobre un material. Éstos son los esfuerzos en los que comienza la deformación plástica observable o "ceder"; la resistencia máxima a la tracción o la intensidad máxima de carga que se puede transportar en tensión; y el porcentaje de alargamiento o deformación (la cantidad que se estirará el material) y el porcentaje de reducción correspondiente del área de la sección transversal causada por el estiramiento. También se puede determinar el punto de rotura o fractura.

Endurecimiento por deformación

Una de las etapas de la curva tensión-deformación es la región de endurecimiento por deformación . Esta región comienza cuando la deformación va más allá del límite de fluencia y termina en el punto de resistencia máxima, que es la tensión máxima que se muestra en la curva de tensión-deformación. En esta región, la tensión aumenta principalmente a medida que el material se alarga, excepto que hay una región casi plana al principio. El endurecimiento por deformación también se denomina endurecimiento por trabajo o trabajo en frío . Se llama trabajo en frío porque la deformación plástica debe ocurrir a una temperatura lo suficientemente baja como para que los átomos no puedan reorganizarse. Es un proceso de hacer un metal más duro y más fuerte a través de la deformación plástica. Cuando un metal se deforma plásticamente,las dislocaciones se mueven y se generan dislocaciones adicionales. Las dislocaciones pueden moverse si los átomos de uno de los planos circundantes rompen sus enlaces y se vuelven a unir con los átomos en el borde de terminación. La densidad de la dislocación en un metal aumenta con la deformación o el trabajo en frío debido a la multiplicación de la dislocación o la formación de nuevas dislocaciones. Cuantas más dislocaciones haya dentro de un material, más interactuarán y se enredarán o enredarán. Esto dará como resultado una disminución de la movilidad de las dislocaciones y un fortalecimiento del material.

ley de Hooke

La mayoría de los materiales policristalinos tienen dentro de su rango elástico una relación casi constante entre tensión y deformación. En 1678, un científico inglés llamado Robert Hooke realizó experimentos que proporcionaron datos que mostraban que en el rango elástico de un material, la deformación es proporcional a la tensión . Robert Hooke concluyó que la fuerza F en cualquier resorte es proporcional a la extensión (la deformación del estado relajado) x de la siguiente manera:

La mayoría de los materiales policristalinos tienen dentro de su rango elástico una relación casi constante entre tensión y deformación. En 1678, un científico inglés llamado Robert Hooke realizó experimentos que proporcionaron datos que mostraban que en el rango elástico de un material, la deformación es proporcional a la tensión . Robert Hooke concluyó que la fuerza F en cualquier resorte es proporcional a la extensión (la deformación del estado relajado) x de la siguiente manera:

F = k · x

donde el término k es la rigidez del resorte yx es pequeño en comparación con la posible deformación total del resorte. Eventualmente debe fallar una vez que las fuerzas excedan algún límite, ya que ningún material puede comprimirse más allá de un cierto tamaño mínimo, o estirarse más allá de un tamaño máximo, sin alguna deformación permanente o cambio de estado.

En caso de tensión de tensión de una barra uniforme (curva tensión-deformación), la ley de Hooke describe el comportamiento de una barra en la región elástica. En esta región, el alargamiento de la barra es directamente proporcional a la fuerza de tracción y la longitud de la barra e inversamente proporcional al área de la sección transversal y al módulo de elasticidad . Hasta una tensión límite, un cuerpo podrá recuperar sus dimensiones al retirar la carga. Las tensiones aplicadas hacen que los átomos de un cristal se muevan desde su posición de equilibrio. Todos los átomos se desplazan en la misma cantidad y aún mantienen su geometría relativa. Cuando se eliminan las tensiones, todos los átomos vuelven a sus posiciones originales y no se produce ninguna deformación permanente. Según la ley de Hooke, la tensión es proporcional a la deformación (en la región elástica) y la pendiente es el módulo de Young .

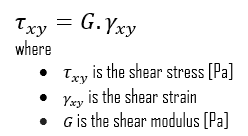

Podemos extender la misma idea de relacionar el esfuerzo con la deformación y las aplicaciones de corte en la región lineal, relacionando el esfuerzo de corte con la deformación de corte para crear la ley de Hooke para el esfuerzo de corte :

Podemos extender la misma idea de relacionar el esfuerzo con la deformación y las aplicaciones de corte en la región lineal, relacionando el esfuerzo de corte con la deformación de corte para crear la ley de Hooke para el esfuerzo de corte :

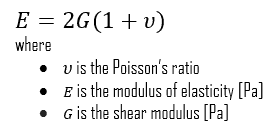

Para materiales isotrópicos dentro de la región elástica, puede relacionar la relación de Poisson (ν), el módulo de elasticidad de Young (E) y el módulo de elasticidad de corte (G):

Los módulos elásticos relevantes para los materiales policristalinos:

Módulo de elasticidad de Young. El módulo de elasticidad de Young es el módulo de elasticidad para esfuerzos de tracción y compresión en el régimen de elasticidad lineal de una deformación uniaxial y generalmente se evalúa mediante ensayos de tracción.

Módulo de elasticidad de Young. El módulo de elasticidad de Young es el módulo de elasticidad para esfuerzos de tracción y compresión en el régimen de elasticidad lineal de una deformación uniaxial y generalmente se evalúa mediante ensayos de tracción.- Módulo de elasticidad a cortante. El módulo de corte, o módulo de rigidez, se deriva de la torsión de una probeta cilíndrica. Describe la respuesta del material al esfuerzo cortante. Su símbolo es G. El módulo de corte es una de varias cantidades para medir la rigidez de los materiales y surge en la ley de Hooke generalizada.

- Módulo de elasticidad a granel. El módulo de elasticidad volumétrico describe la elasticidad volumétrica o la tendencia de un objeto a deformarse en todas las direcciones cuando se carga uniformemente en todas las direcciones. Por ejemplo, describe la respuesta elástica a la presión hidrostática y la tensión equilátera (como la presión en el fondo del océano o una piscina profunda). También es propiedad de un material la que determina la respuesta elástica a la aplicación de tensión. Para un fluido, solo el módulo volumétrico es significativo.

Esperamos que este artículo, Fortaleza , te ayude. Si es así, danos un me gusta en la barra lateral. El objetivo principal de este sitio web es ayudar al público a conocer información importante e interesante sobre los materiales y sus propiedades.