Una aleación es una mezcla de dos o más materiales, al menos uno de los cuales es un metal. Las aleaciones pueden tener una microestructura que consiste en soluciones sólidas, donde los átomos secundarios se introducen como sustituyentes o intersticiales en una red cristalina. Una aleación también puede ser una mezcla de fases metálicas (dos o más soluciones, formando una microestructura de diferentes cristales dentro del metal). Ejemplos de aleaciones de sustitución incluyen bronce y latón, en los que algunos de los átomos de cobre están sustituidos con átomos de estaño o zinc respectivamente.

Las soluciones sólidas tienen importantes aplicaciones comerciales e industriales, ya que tales mezclas a menudo tienen propiedades superiores a los materiales puros. Muchas aleaciones de metales son soluciones sólidas. Incluso pequeñas cantidades de soluto pueden afectar las propiedades eléctricas y físicas del solvente.

La aleación es una práctica común porque los enlaces metálicos permiten unir diferentes tipos de metales. Por ejemplo, los aceros inoxidables austeníticos, incluido el acero inoxidable Tipo 304 (que contiene 18% -20% de cromo y 8% -10,5% de níquel), tienen una estructura cúbica de átomos de hierro centrada en las caras con el carbono en solución sólida intersticial.

Características de las aleaciones metálicas

Las aleaciones suelen ser más fuertes que los metales puros, aunque por lo general ofrecen una conductividad térmica y eléctrica reducida. La resistencia es el criterio más importante por el cual se juzgan muchos materiales estructurales. Por lo tanto, las aleaciones se utilizan para la construcción de ingeniería. El acero, probablemente el metal estructural más común, es un buen ejemplo de aleación. Es una aleación de hierro y carbono, con otros elementos que le confieren ciertas propiedades deseables.

Las aleaciones suelen ser más fuertes que los metales puros, aunque por lo general ofrecen una conductividad térmica y eléctrica reducida. La resistencia es el criterio más importante por el cual se juzgan muchos materiales estructurales. Por lo tanto, las aleaciones se utilizan para la construcción de ingeniería. El acero, probablemente el metal estructural más común, es un buen ejemplo de aleación. Es una aleación de hierro y carbono, con otros elementos que le confieren ciertas propiedades deseables.

A veces es posible que un material esté compuesto por varias fases sólidas. Las fortalezas de estos materiales se mejoran al permitir que una estructura sólida se convierta en una forma compuesta de dos fases intercaladas. Cuando el material en cuestión es una aleación, es posible templar el metal desde un estado fundido para formar las fases intercaladas. El término temple se refiere a un tratamiento térmico en el que un material se enfría rápidamente en agua, aceite o aire para obtener ciertas propiedades del material, especialmente la dureza. En metalurgia, el temple se usa más comúnmente para endurecer el acero mediante la introducción de martensita.

Tipos de aleaciones

Las aleaciones de metales, en virtud de su composición, a menudo se agrupan en dos clases:

- Aleaciones ferrosas. Las aleaciones ferrosas, en las que el hierro es el componente principal, incluyen el acero, el acero inoxidable, el acero al carbono y el hierro fundido. Las aleaciones ferrosas son conocidas por su resistencia.

- Aleaciones no ferrosas. Aleaciones no ferrosas, aquellas que no contienen hierro (ferrita) en cantidades apreciables, por lo que se basan en metales no ferrosos (es decir, aluminio, cobre, cromo, titanio, oro, níquel, plata, estaño, plomo, zinc, etc.) Otras propiedades comunes de los metales no ferrosos son no magnéticas, maleables y ligeras.

Aleaciones ferrosas

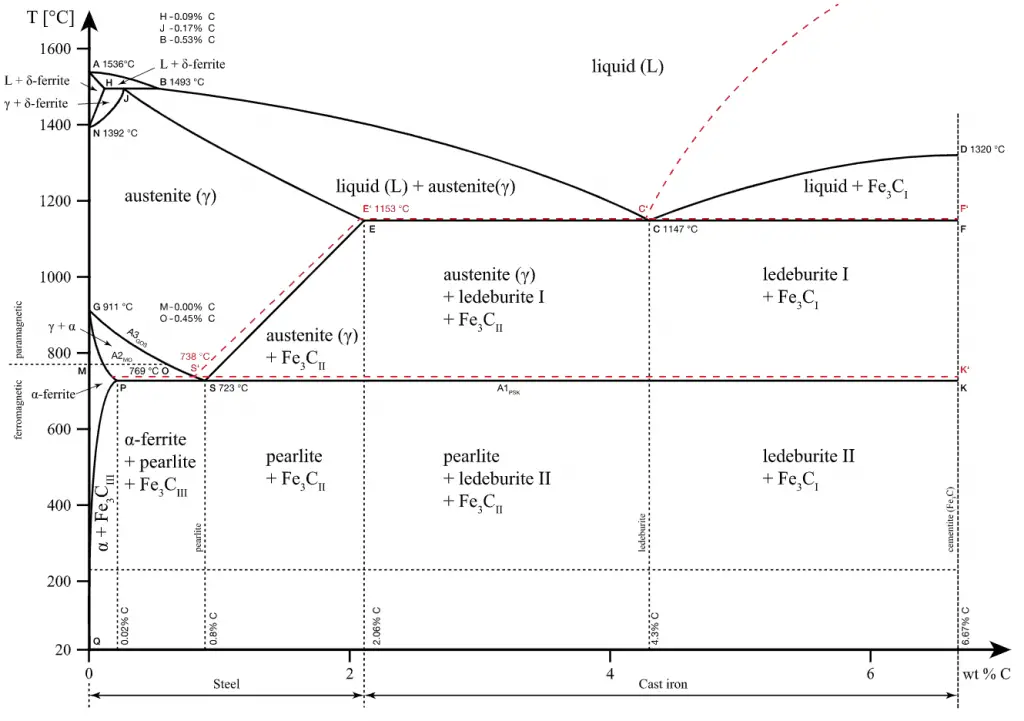

Las aleaciones ferrosas, en las que el hierro es el componente principal, incluyen el acero y el arrabio (con un contenido de carbono de un pequeño porcentaje) y las aleaciones de hierro con otros metales (como el acero inoxidable). Las aleaciones ferrosas son conocidas por su resistencia. Las aleaciones suelen ser más fuertes que los metales puros, aunque por lo general ofrecen una conductividad térmica y eléctrica reducida. Las aleaciones ferrosas más simples se conocen como aceros y consisten en hierro (Fe) aleado con carbono (C) (alrededor del 0,1% al 1%, según el tipo). Agregar una pequeña cantidad de carbono no metálico al hierro cambia su gran ductilidad por una mayor resistencia. Debido a su muy alta resistencia, pero aún sustancial dureza, y su capacidad de ser alterado en gran medida por el tratamiento térmico, el acero es una de las aleaciones ferrosas más útiles y comunes en el uso moderno. Su uso generalizado se explica por los siguientes factores:

Las aleaciones ferrosas, en las que el hierro es el componente principal, incluyen el acero y el arrabio (con un contenido de carbono de un pequeño porcentaje) y las aleaciones de hierro con otros metales (como el acero inoxidable). Las aleaciones ferrosas son conocidas por su resistencia. Las aleaciones suelen ser más fuertes que los metales puros, aunque por lo general ofrecen una conductividad térmica y eléctrica reducida. Las aleaciones ferrosas más simples se conocen como aceros y consisten en hierro (Fe) aleado con carbono (C) (alrededor del 0,1% al 1%, según el tipo). Agregar una pequeña cantidad de carbono no metálico al hierro cambia su gran ductilidad por una mayor resistencia. Debido a su muy alta resistencia, pero aún sustancial dureza, y su capacidad de ser alterado en gran medida por el tratamiento térmico, el acero es una de las aleaciones ferrosas más útiles y comunes en el uso moderno. Su uso generalizado se explica por los siguientes factores:

- Los compuestos que contienen hierro existen en abundantes cantidades dentro de la corteza terrestre.

- Las aleaciones metálicas de hierro y acero se pueden producir utilizando técnicas de extracción, refinación, aleación y fabricación relativamente económicas.

- Las aleaciones ferrosas son extremadamente versátiles, ya que pueden adaptarse para tener una amplia gama de propiedades mecánicas y físicas.

La principal desventaja de muchas aleaciones ferrosas es su susceptibilidad a la corrosión. Al agregar cromo al acero, se puede mejorar su resistencia a la corrosión, creando acero inoxidable, mientras que agregar silicio alterará sus características eléctricas, produciendo acero al silicio.

Tipos de metales ferrosos: clasificación basada en la composición

- Hierro en lingotes. En general, el arrabio es un producto intermedio de la industria del hierro. El arrabio, también conocido como hierro bruto, se produce mediante el proceso de alto horno y contiene hasta un 4-5% de carbono, con pequeñas cantidades de otras impurezas como azufre, magnesio, fósforo y manganeso. El alto nivel de carbono lo hace relativamente débil y quebradizo. Reducir la cantidad de carbono a 0,002-2,1% en masa produce acero, que puede ser hasta 1000 veces más duro que el hierro puro.

- Hierro forjado. El hierro forjado es una aleación de hierro con muy bajo contenido de carbono (menos del 0,08%) con respecto al hierro fundido (2,1% a 4%). La microestructura del hierro forjado muestra inclusiones de escoria oscura en ferrita. Es suave, dúctil, magnético, resistente a la corrosión y se suelda fácilmente. Tiene alta elasticidad y resistencia a la tracción. Se puede calentar y recalentar y trabajar en varias formas. El hierro forjado ya no se produce a escala comercial. Muchos productos descritos como hierro forjado, como barandillas, muebles de jardín y puertas, en realidad están hechos de acero dulce. Por ejemplo, la Torre Eiffel es una torre de celosía de hierro forjado.

- Acero. Los aceros son aleaciones de hierro y carbono que pueden contener concentraciones apreciables de otros elementos de aleación. Agregar una pequeña cantidad de carbono no metálico al hierro cambia su gran ductilidad por una mayor resistencia. Debido a su muy alta resistencia, pero aún sustancial dureza, y su capacidad de ser alterado en gran medida por el tratamiento térmico, el acero es una de las aleaciones ferrosas más útiles y comunes en el uso moderno. Existen miles de aleaciones que tienen diferentes composiciones y / o tratamientos térmicos. Las propiedades mecánicas son sensibles al contenido de carbono, que normalmente es inferior al 1,0% en peso. Según la clasificación AISI, el acero al carbono se divide en cuatro clases según el contenido de carbono:

- Aceros bajos en carbono. El acero con bajo contenido de carbono, también conocido como acero dulce, es ahora la forma más común de acero porque su precio es relativamente bajo y proporciona propiedades materiales que son aceptables para muchas aplicaciones. El acero con bajo contenido de carbono contiene aproximadamente entre un 0,05 y un 0,25% de carbono, lo que lo hace maleable y dúctil. El acero dulce tiene una resistencia a la tracción relativamente baja, pero es barato y fácil de formar; la dureza de la superficie se puede aumentar mediante la carburación.

- Aceros Medio Carbono. El acero con contenido medio de carbono tiene aproximadamente un 0,3–0,6% de contenido de carbono. Equilibra la ductilidad y la fuerza y tiene buena resistencia al desgaste. Este grado de acero se utiliza principalmente en la producción de componentes de máquinas, ejes, ejes, engranajes, cigüeñales, acoplamientos y forjas, y también podría utilizarse en rieles y ruedas de ferrocarril.

- Aceros con alto contenido de carbono. El acero con alto contenido de carbono tiene aproximadamente un 0,60 a un 1,00% de contenido de carbono. La dureza es más alta que los otros grados pero la ductilidad disminuye. Los aceros con alto contenido de carbono se pueden utilizar para resortes, cables, martillos, destornilladores y llaves.

- Aceros con alto contenido de carbono. El acero con alto contenido de carbono tiene aproximadamente un 1,25% a un 2,0% de contenido de carbono. Aceros que pueden ser templados a gran dureza. Este grado de acero podría usarse para productos de acero duro, como resortes de camiones, herramientas de corte de metal y otros propósitos especiales como cuchillos, ejes o punzones (de uso no industrial). La mayoría de los aceros con más del 2,5% de contenido de carbono se fabrican mediante pulvimetalurgia.

- Hierro fundido. Los hierros fundidos también comprenden una gran familia de diferentes tipos de hierro, dependiendo de cómo se forme la fase rica en carbono durante la solidificación. La microestructura de los hierros fundidos se puede controlar para proporcionar productos que tengan una excelente ductilidad, buena maquinabilidad, excelente amortiguación de vibraciones, excelente resistencia al desgaste y buena conductividad térmica. Los tipos de hierro fundido más comunes son:

- Hierro fundido gris. El hierro fundido gris es el tipo de hierro fundido más antiguo y más común. La fundición gris se caracteriza por su microestructura grafítica, que provoca que las fracturas del material tengan un aspecto gris.

- Hierro fundido blanco. Los hierros fundidos blancos son duros, quebradizos e imposibles de mecanizar, mientras que los hierros grises con grafito más blando son razonablemente fuertes y mecanizables. Una superficie de fractura de esta aleación tiene un aspecto blanco y, por lo tanto, se denomina hierro fundido blanco.

- Hierro fundido maleable. El arrabio maleable es arrabio blanco que ha sido recocido. Mediante un tratamiento térmico de recocido, la estructura frágil como primer molde se transforma en la forma maleable.

- Hierro fundido dúctil. El hierro dúctil, también conocido como hierro nodular, tiene una composición muy similar al hierro gris, el hierro dúctil es más fuerte y más resistente a los golpes que el hierro gris. De hecho, el hierro dúctil tiene características mecánicas que se acercan a las del acero, mientras que conserva una gran fluidez cuando se funde y un punto de fusión más bajo.

- Aceros Aleados. El acero es una aleación de hierro y carbono, pero el término acero de aleación generalmente solo se refiere a aceros que contienen otros elementos, como vanadio, molibdeno o cobalto, en cantidades suficientes para alterar las propiedades del acero base. En general, el acero aleado es acero que se alea con una variedad de elementos en cantidades totales entre 1.0% y 50% en peso para mejorar sus propiedades mecánicas. Los aceros aleados se dividen en dos grupos:

- Aceros de baja aleación

- Aceros de alta aleación

- Acero inoxidable. Los aceros inoxidables se definen como aceros con bajo contenido de carbono con al menos un 10% de cromo con o sin otros elementos de aleación. Su fuerza y resistencia a la corrosión a menudo lo convierten en el material de elección en equipos de transporte y procesamiento, piezas de motores y armas de fuego. El cromo aumenta la dureza, la fuerza y la resistencia a la corrosión. El níquel brinda beneficios similares pero agrega dureza sin sacrificar la ductilidad y tenacidad. También reduce la expansión térmica para una mejor estabilidad dimensional.

- Superaleaciones

Metales ferrosos especiales

- Aceros para herramientas

- Aceros de alta velocidad

- Aceros resistentes a los golpes

- Acero plateado

Esperamos que este artículo, Aleaciones: composición, propiedades de las aleaciones metálicas , lo ayude. Si es así, danos un me gusta en la barra lateral. El objetivo principal de este sitio web es ayudar al público a conocer información importante e interesante sobre los materiales y sus propiedades.