El aluminio de alta pureza es un material blando con una resistencia máxima de aproximadamente 10 MPa, lo que limita su facilidad de uso en aplicaciones industriales. El aluminio de pureza comercial (99-99,6%) se vuelve más duro y resistente debido a la presencia de impurezas, especialmente de Si y Fe. Pero cuando se alean, las aleaciones de aluminio son tratables térmicamente, lo que cambia significativamente sus propiedades mecánicas.

Las aleaciones de aluminio se basan en aluminio, en el que los principales elementos de aleación son Cu, Mn, Si, Mg, Mg + Si, Zn. Las composiciones de aleación de aluminio están registradas en The Aluminum Association. Las aleaciones de aluminio se dividen en 9 familias (Al1xxx a Al9xxx). Las diferentes familias de aleaciones y los principales elementos de aleación son:

Las aleaciones de aluminio se basan en aluminio, en el que los principales elementos de aleación son Cu, Mn, Si, Mg, Mg + Si, Zn. Las composiciones de aleación de aluminio están registradas en The Aluminum Association. Las aleaciones de aluminio se dividen en 9 familias (Al1xxx a Al9xxx). Las diferentes familias de aleaciones y los principales elementos de aleación son:

- 1xxx: sin elementos de aleación

- 2xxx: cobre

- 3xxx: manganeso

- 4xxx: silicio

- 5xxx: magnesio

- 6xxx: magnesio y silicio

- 7xxx: zinc, magnesio y cobre

- 8xxx: otros elementos que no están cubiertos por otras series

También hay dos clasificaciones principales, a saber, aleaciones de fundición y aleaciones forjadas, las cuales se subdividen en las categorías tratables térmicamente y no tratables térmicamente. Las aleaciones de aluminio que contienen elementos de aleación con una solubilidad sólida limitada a temperatura ambiente y con una fuerte dependencia de la solubilidad del sólido con la temperatura (por ejemplo, Cu) pueden reforzarse mediante un tratamiento térmico adecuado (endurecimiento por precipitación). La resistencia de las aleaciones comerciales de Al tratadas térmicamente supera los 550 MPa.

Las propiedades mecánicas de las aleaciones de aluminio dependen en gran medida de su composición de fases y microestructura. Se puede lograr una alta resistencia, entre otras cosas, mediante la introducción de una fracción de gran volumen de partículas finas de segunda fase distribuidas homogéneamente y mediante un refinamiento del tamaño de grano. En general, las aleaciones de aluminio se caracterizan por una densidad relativamente baja (2,7 g/cm3 en comparación con 7,9 g/cm3 para acero), alta conductividad eléctrica y térmica y resistencia a la corrosión en algunos entornos comunes, incluida la atmósfera ambiental. La principal limitación del aluminio es su baja temperatura de fusión (660°C), que restringe la temperatura máxima a la que se puede utilizar. Para la producción general, las aleaciones de las series 5000 y 6000 proporcionan una resistencia adecuada combinada con una buena resistencia a la corrosión, alta tenacidad y facilidad de soldadura.

El aluminio y sus aleaciones se utilizan ampliamente en aplicaciones aeroespaciales, automotrices, arquitectónicas, litográficas, de embalaje, eléctricas y electrónicas. Es el principal material de construcción para la industria aeronáutica a lo largo de la mayor parte de su historia. Aproximadamente el 70% de las estructuras de las aeronaves civiles comerciales están hechas de aleaciones de aluminio, y sin el aluminio la aviación civil no sería económicamente viable. La industria automotriz ahora incluye el aluminio como piezas de fundición de motores, ruedas, radiadores y, cada vez más, como partes de la carrocería. El aluminio 6111 y la aleación de aluminio 2008 se utilizan ampliamente para paneles externos de carrocería de automóviles. Los bloques de cilindros y los cárteres suelen estar hechos de aleaciones de aluminio.

El aluminio y sus aleaciones se utilizan ampliamente en aplicaciones aeroespaciales, automotrices, arquitectónicas, litográficas, de embalaje, eléctricas y electrónicas. Es el principal material de construcción para la industria aeronáutica a lo largo de la mayor parte de su historia. Aproximadamente el 70% de las estructuras de las aeronaves civiles comerciales están hechas de aleaciones de aluminio, y sin el aluminio la aviación civil no sería económicamente viable. La industria automotriz ahora incluye el aluminio como piezas de fundición de motores, ruedas, radiadores y, cada vez más, como partes de la carrocería. El aluminio 6111 y la aleación de aluminio 2008 se utilizan ampliamente para paneles externos de carrocería de automóviles. Los bloques de cilindros y los cárteres suelen estar hechos de aleaciones de aluminio.

Fortalecimiento de los mecanismos de las aleaciones de aluminio

La resistencia de las aleaciones de aluminio se puede modificar mediante varias combinaciones de trabajo en frío, aleación y tratamiento térmico. Por ejemplo, una microestructura con granos más finos generalmente da como resultado una resistencia más alta y una tenacidad superior en comparación con la misma aleación con granos físicamente más grandes. En el caso del tamaño de grano, también puede haber una compensación entre las características de resistencia y fluencia. Se consiguen otros mecanismos de refuerzo a expensas de una menor ductilidad y tenacidad.

- Endurecimiento en solución sólida (aleación). Los átomos de diferentes elementos disueltos en la fase de matriz pueden conducir a su fortalecimiento mediante el fortalecimiento de la solución sólida. El soluto puede incorporarse en la red cristalina del disolvente de forma sustitutiva, sustituyendo una partícula de disolvente en la red, o intersticialmente, encajando en el espacio entre las partículas de disolvente. Esto impone deformaciones reticulares a los átomos circundantes, lo que da como resultado un campo de deformaciones reticulares. Incluso pequeñas cantidades de soluto pueden afectar las propiedades eléctricas y físicas del solvente. El manganeso y el magnesio son ejemplos de elementos que se agregan al aluminio con el propósito de fortalecerlo. El fortalecimiento de la solución sólida ocurre en las aleaciones 3xxx y 5xxx mediante la adición de manganeso (3xxx) y magnesio (5xxx) al aluminio.

- Endurecimiento por deformación (trabajo en frío). El endurecimiento por deformación también se denomina endurecimiento por trabajo o el trabajo en frío es un método de reforzamiento que se utiliza a menudo en materiales cuya resistencia no puede aumentarse mediante tratamiento térmico, por ejemplo, mediante cambios en su composición de fase. Se llama trabajo en frío porque la deformación plástica debe ocurrir a una temperatura lo suficientemente baja como para que los átomos no puedan reorganizarse. Es un proceso de hacer un metal más duro y más fuerte a través de la deformación plástica. Cuando un metal se deforma plásticamente, las dislocaciones se mueven y se generan dislocaciones adicionales. Las dislocaciones pueden moverse si los átomos de uno de los planos circundantes rompen sus enlaces y se vuelven a unir con los átomos en el borde de terminación. La densidad de la dislocación en un metal aumenta con la deformación o el trabajo en frío debido a la multiplicación de la dislocación o la formación de nuevas dislocaciones. Cuantas más dislocaciones haya dentro de un material, más interactuarán y se enredarán o enredarán. Esto dará como resultado una disminución de la movilidad de las dislocaciones y un fortalecimiento del material. El trabajo en frío implica la reducción del espesor de un material. La placa y la hoja de diferentes espesores se producen mediante laminación en frío. Los alambres y tubos de diferentes diámetros y espesores de pared se producen por trefilado. Todas las aleaciones de aluminio pueden reforzarse mediante trabajo en frío.

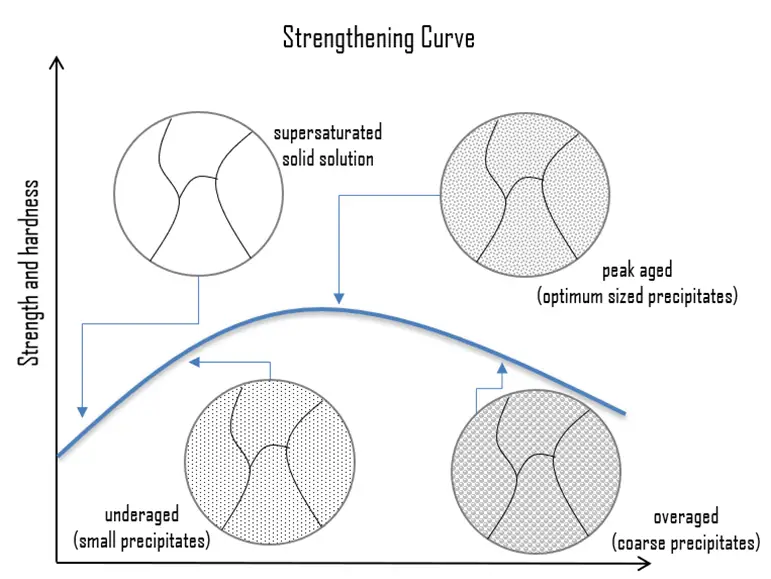

Precipitación (edad) Endurecimiento. El endurecimiento por precipitación, también llamado endurecimiento por envejecimiento o endurecimiento por partículas, es una técnica de tratamiento térmico basada en la formación de partículas extremadamente pequeñas y uniformemente dispersas (precipitados) de una segunda fase dentro de la matriz de fase original para mejorar la resistencia y dureza de algunas aleaciones metálicas. Las partículas de la segunda fase presentan otro tipo de obstáculos para el movimiento de dislocación. La presencia de una partícula de segunda fase representa una distorsión en la red de la matriz. Por lo tanto, los obstáculos que impiden el movimiento de dislocación son el campo de deformación alrededor de las partículas de la segunda fase o las propias partículas de la segunda fase o ambas. El endurecimiento por precipitación se utiliza para aumentar el límite elástico de los materiales maleables, incluidas la mayoría de las aleaciones estructurales de aluminio, magnesio, níquel, titanio y algunos aceros yaceros inoxidables. En las superaleaciones, se sabe que provoca anomalías en el límite elástico, lo que proporciona una excelente resistencia a altas temperaturas. En el caso de las aleaciones de aluminio, el reforzamiento por precipitación puede incrementar el límite elástico del aluminio desde aproximadamente cinco hasta aproximadamente quince veces el del aluminio sin alear. Especialmente la serie 2xxx, que está aleada con cobre, puede endurecerse por precipitación hasta obtener resistencias comparables al acero. En términos de endurecimiento por envejecimiento, las aleaciones de aluminio-cobre recocidas en solución se pueden envejecer naturalmente a temperatura ambiente durante cuatro días o más para obtener propiedades máximas como dureza y resistencia. Este proceso se conoce como envejecimiento natural. El proceso de envejecimiento también puede acelerarse a cuestión de horas después del tratamiento de la solución y templado calentando la aleación sobresaturada a una temperatura específica y manteniéndola a esa temperatura durante un tiempo específico. Este proceso se llama envejecimiento artificial.

Precipitación (edad) Endurecimiento. El endurecimiento por precipitación, también llamado endurecimiento por envejecimiento o endurecimiento por partículas, es una técnica de tratamiento térmico basada en la formación de partículas extremadamente pequeñas y uniformemente dispersas (precipitados) de una segunda fase dentro de la matriz de fase original para mejorar la resistencia y dureza de algunas aleaciones metálicas. Las partículas de la segunda fase presentan otro tipo de obstáculos para el movimiento de dislocación. La presencia de una partícula de segunda fase representa una distorsión en la red de la matriz. Por lo tanto, los obstáculos que impiden el movimiento de dislocación son el campo de deformación alrededor de las partículas de la segunda fase o las propias partículas de la segunda fase o ambas. El endurecimiento por precipitación se utiliza para aumentar el límite elástico de los materiales maleables, incluidas la mayoría de las aleaciones estructurales de aluminio, magnesio, níquel, titanio y algunos aceros yaceros inoxidables. En las superaleaciones, se sabe que provoca anomalías en el límite elástico, lo que proporciona una excelente resistencia a altas temperaturas. En el caso de las aleaciones de aluminio, el reforzamiento por precipitación puede incrementar el límite elástico del aluminio desde aproximadamente cinco hasta aproximadamente quince veces el del aluminio sin alear. Especialmente la serie 2xxx, que está aleada con cobre, puede endurecerse por precipitación hasta obtener resistencias comparables al acero. En términos de endurecimiento por envejecimiento, las aleaciones de aluminio-cobre recocidas en solución se pueden envejecer naturalmente a temperatura ambiente durante cuatro días o más para obtener propiedades máximas como dureza y resistencia. Este proceso se conoce como envejecimiento natural. El proceso de envejecimiento también puede acelerarse a cuestión de horas después del tratamiento de la solución y templado calentando la aleación sobresaturada a una temperatura específica y manteniéndola a esa temperatura durante un tiempo específico. Este proceso se llama envejecimiento artificial.- Endurecimiento por dispersión. El endurecimiento por dispersión implica la inclusión de partículas pequeñas y duras en el metal, lo que restringe el movimiento de las dislocaciones y, por lo tanto, aumenta las propiedades de resistencia. Es, en muchos sentidos, muy similar al endurecimiento por envejecimiento. La diferencia radica en los propios precipitados: las partículas se eligen por su estabilidad térmica, es decir, su resistencia al engrosamiento o crecimiento de partículas a altas temperaturas. Las partículas dispersoides influyen en la estructura del grano. El aumento de resistencia se debe a la estructura de grano formada como resultado de la presencia de dispersoides.

- Refinamiento de grano (tamaño de grano pequeño). El tamaño del grano determina las propiedades del metal. Por ejemplo, un tamaño de grano más pequeño aumenta la resistencia a la tracción y tiende a aumentar la ductilidad. Se prefiere un tamaño de grano más grande para mejorar las propiedades de fluencia a alta temperatura. La disminución del tamaño de grano también es una forma eficaz de aumentar la ductilidad. Cuando se reduce el tamaño de grano, hay más granos con un mayor número de planos de deslizamiento alineados arbitrariamente para las dislocaciones en los granos. Esto brinda más oportunidades para que se produzca algún deslizamiento en un material sometido a tensión. Por tanto, el refinamiento del grano proporciona un medio importante para mejorar no solo la resistencia, sino también la ductilidad y la tenacidad. Muchos otros mecanismos de fortalecimiento se logran a expensas de la ductilidad y la tenacidad.

Uso del reactor de aluminio

El aluminio, con su bajo costo, baja absorción de neutrones térmicos (0,24 graneros) y libre de corrosión a baja temperatura, es ideal para su uso en reactores de investigación o entrenamiento (por ejemplo, como material de revestimiento) en los rangos de operación de baja potencia y baja temperatura. Generalmente, a altas temperaturas (en agua, la corrosión limita el uso de aluminio a temperaturas cercanas a los 100°C), la resistencia relativamente baja y las malas propiedades de corrosión del aluminio lo hacen inadecuado como material estructural en reactores de potencia debido a la generación de hidrógeno.

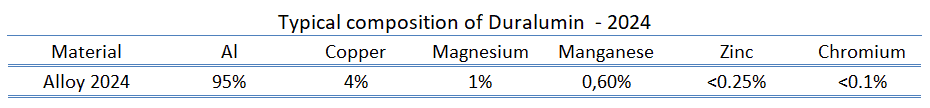

Ejemplo – Aleaciones de aluminio – Serie 2000 – Duraluminio

Las aleaciones de aluminio de la serie 2000 están aleadas con cobre y pueden endurecerse por precipitación hasta obtener resistencias comparables al acero. Anteriormente conocidos como duraluminio, alguna vez fueron las aleaciones aeroespaciales más comunes, pero eran susceptibles de agrietarse por corrosión bajo tensión y se reemplazan cada vez más por la serie 7000 en nuevos diseños. Además del aluminio, los principales materiales del duraluminio son el cobre, el manganeso y el magnesio.

El duraluminio (también llamado duraluminio, duraluminio, duralum, dural (l) ium o dural) es una aleación de aluminio resistente y ligera descubierta en 1910 por Alfred Wilm, un metalúrgico alemán. Descubrió que después del enfriamiento, una aleación de aluminio que contenía un 4% de cobre se endurecía lentamente cuando se dejaba a temperatura ambiente durante varios días. Este proceso ahora se conoce como envejecimiento natural. También diseñó una aleación (duraluminio) adecuada para el fortalecimiento mediante este proceso en lo que ahora se conoce como endurecimiento por precipitación. Aunque no se proporcionó una explicación del fenómeno hasta 1919, el duraluminio fue una de las primeras aleaciones de «endurecimiento por envejecimiento» que se utilizó.

En términos de endurecimiento por envejecimiento, las aleaciones de aluminio-cobre recocidas en solución se pueden envejecer naturalmente a temperatura ambiente durante cuatro días o más para obtener propiedades máximas como dureza y resistencia. Este proceso se conoce como envejecimiento natural. A temperatura ambiente, la solubilidad del cobre en aluminio cae a una pequeña fracción del 1%. En este punto, el soluto de cobre está bloqueado dentro de la red de aluminio (matriz), pero debe «precipitar» fuera de la red de aluminio sobresaturado. El proceso de envejecimiento también puede acelerarse a cuestión de horas después del tratamiento de la solución y templado calentando la aleación sobresaturada a una temperatura específica y manteniéndola a esa temperatura durante un tiempo específico. Este proceso se llama envejecimiento artificial.

El duraluminio es relativamente blando, dúctil y fácilmente trabajable a temperatura normal. La aleación se puede laminar, forjar y extruir en diversas formas y productos. El peso ligero y la alta resistencia del duraluminio en comparación con el acero permitieron su aplicación en la construcción de aviones. Aunque la adición de cobre mejora la resistencia, también hace que estas aleaciones sean susceptibles a la corrosión. La conductividad eléctrica y térmica del duraluminio es menor que la del aluminio puro y mayor que la del acero.

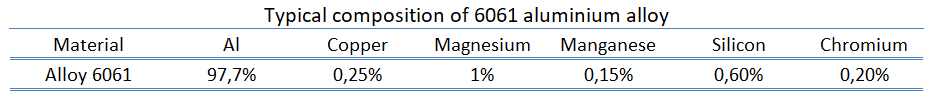

Ejemplo: aleaciones de aluminio: aleación 6061

En general, las aleaciones de aluminio de la serie 6000 se alean con magnesio y silicio. La aleación 6061 es una de las aleaciones más utilizadas en la serie 6000. Tiene buenas propiedades mecánicas, es fácil de mecanizar, es soldable y puede endurecerse por precipitación, pero no a las altas resistencias que pueden alcanzar los 2000 y 7000. Tiene muy buena resistencia a la corrosión y muy buena soldabilidad aunque reducida resistencia en la zona de soldadura. Las propiedades mecánicas del 6061 dependen en gran medida del temple o tratamiento térmico del material. En comparación con la aleación 2024, la 6061 se trabaja más fácilmente y permanece resistente a la corrosión incluso cuando la superficie está desgastada.

En general, las aleaciones de aluminio de la serie 6000 se alean con magnesio y silicio. La aleación 6061 es una de las aleaciones más utilizadas en la serie 6000. Tiene buenas propiedades mecánicas, es fácil de mecanizar, es soldable y puede endurecerse por precipitación, pero no a las altas resistencias que pueden alcanzar los 2000 y 7000. Tiene muy buena resistencia a la corrosión y muy buena soldabilidad aunque reducida resistencia en la zona de soldadura. Las propiedades mecánicas del 6061 dependen en gran medida del temple o tratamiento térmico del material. En comparación con la aleación 2024, la 6061 se trabaja más fácilmente y permanece resistente a la corrosión incluso cuando la superficie está desgastada.

Esta aleación estructural estándar, una de las aleaciones tratables térmicamente más versátiles, es popular para requisitos de resistencia media a alta y tiene buenas características de tenacidad. Las aplicaciones van desde componentes de aviones (estructuras de aviones, como alas y fuselajes) hasta piezas de automóviles como el chasis del Audi A8. 6061-T6 se usa ampliamente para cuadros y componentes de bicicletas.

Propiedades de las aleaciones de aluminio

Las propiedades de los materiales son propiedades intensivas , lo que significa que son independientes de la cantidad de masa y pueden variar de un lugar a otro dentro del sistema en cualquier momento. La base de la ciencia de los materiales consiste en estudiar la estructura de los materiales y relacionarlos con sus propiedades (mecánicas, eléctricas, etc.). Una vez que un científico de materiales conoce esta correlación estructura-propiedad, puede pasar a estudiar el rendimiento relativo de un material en una aplicación determinada. Los principales determinantes de la estructura de un material y, por tanto, de sus propiedades son sus elementos químicos constituyentes y la forma en que se ha procesado hasta su forma final.

Propiedades mecánicas de las aleaciones de aluminio

Los materiales se eligen con frecuencia para diversas aplicaciones porque tienen combinaciones deseables de características mecánicas. Para aplicaciones estructurales, las propiedades de los materiales son cruciales y los ingenieros deben tenerlas en cuenta.

Resistencia de las aleaciones de aluminio

En mecánica de materiales, la resistencia de un material es su capacidad para soportar una carga aplicada sin fallas ni deformaciones plásticas. La resistencia de los materiales básicamente considera la relación entre las cargas externas aplicadas a un material y la deformación resultante o cambio en las dimensiones del material. La resistencia de un material es su capacidad para soportar esta carga aplicada sin fallas ni deformaciones plásticas.

Resistencia a la tracción

La resistencia máxima a la tracción de la aleación de aluminio 2024 depende en gran medida del temple del material, pero es de aproximadamente 450 MPa.

La resistencia máxima a la tracción de la aleación de aluminio 6061 depende en gran medida del temple del material, pero para el temple T6 es de aproximadamente 290 MPa.

La máxima resistencia a la tracción es la máxima en la curva de ingeniería de tensión-deformación. Esto corresponde a la tensión máxima que puede ser sostenido por una estructura en tensión. La resistencia máxima a la tracción a menudo se reduce a «resistencia a la tracción» o incluso a «máxima». Si se aplica y se mantiene esta tensión, se producirá una fractura. A menudo, este valor es significativamente mayor que el límite elástico (entre un 50 y un 60 por ciento más que el rendimiento para algunos tipos de metales). Cuando un material dúctil alcanza su máxima resistencia, experimenta un estrechamiento donde el área de la sección transversal se reduce localmente. La curva de tensión-deformación no contiene una tensión mayor que la resistencia máxima. Aunque las deformaciones pueden seguir aumentando, la tensión suele disminuir después de que se ha alcanzado la resistencia máxima. Es una propiedad intensiva; por lo tanto, su valor no depende del tamaño de la muestra de prueba. Sin embargo, depende de otros factores, como la preparación de la muestra, temperatura del entorno de prueba y del material. Las resistencias a la tracción máxima varían desde 50 MPa para un aluminio hasta 3000 MPa para aceros de muy alta resistencia.

La máxima resistencia a la tracción es la máxima en la curva de ingeniería de tensión-deformación. Esto corresponde a la tensión máxima que puede ser sostenido por una estructura en tensión. La resistencia máxima a la tracción a menudo se reduce a «resistencia a la tracción» o incluso a «máxima». Si se aplica y se mantiene esta tensión, se producirá una fractura. A menudo, este valor es significativamente mayor que el límite elástico (entre un 50 y un 60 por ciento más que el rendimiento para algunos tipos de metales). Cuando un material dúctil alcanza su máxima resistencia, experimenta un estrechamiento donde el área de la sección transversal se reduce localmente. La curva de tensión-deformación no contiene una tensión mayor que la resistencia máxima. Aunque las deformaciones pueden seguir aumentando, la tensión suele disminuir después de que se ha alcanzado la resistencia máxima. Es una propiedad intensiva; por lo tanto, su valor no depende del tamaño de la muestra de prueba. Sin embargo, depende de otros factores, como la preparación de la muestra, temperatura del entorno de prueba y del material. Las resistencias a la tracción máxima varían desde 50 MPa para un aluminio hasta 3000 MPa para aceros de muy alta resistencia.

Límite de elasticidad

El límite elástico de la aleación de aluminio 2024 depende en gran medida del temple del material, pero es de unos 300 MPa.

El límite elástico de la aleación de aluminio 6061 depende en gran medida del temple del material, pero para el temple T6 es de unos 240 MPa.

El punto de fluencia es el punto en una curva de tensión-deformación que indica el límite del comportamiento elástico y el comportamiento plástico inicial. Límite de elasticidad es la propiedad del material definida como el esfuerzo en el que un material comienza a deformarse plásticamente, mientras que el límite elástico es el punto donde comienza la deformación no lineal (elástica + plástica). Antes del límite elástico, el material se deformará elásticamente y volverá a su forma original cuando se elimine la tensión aplicada. Una vez que se supera el límite de fluencia, una fracción de la deformación será permanente e irreversible. Algunos aceros y otros materiales exhiben un comportamiento denominado fenómeno de límite elástico. Los límites de elasticidad varían de 35 MPa para un aluminio de baja resistencia a más de 1400 MPa para aceros de muy alta resistencia.

Módulo de Young

El módulo de Young de la aleación de aluminio 2024 es de aproximadamente 76 GPa.

El módulo de Young de la aleación de aluminio 6061 es de aproximadamente 69 GPa.

El módulo de Young es el módulo de elasticidad para esfuerzos de tracción y compresión en el régimen de elasticidad lineal de una deformación uniaxial y generalmente se evalúa mediante ensayos de tracción. Hasta una tensión límite, un cuerpo podrá recuperar sus dimensiones al retirar la carga. Las tensiones aplicadas hacen que los átomos de un cristal se muevan desde su posición de equilibrio. Todos los átomos se desplazan en la misma cantidad y aún mantienen su geometría relativa. Cuando se eliminan las tensiones, todos los átomos vuelven a sus posiciones originales y no se produce ninguna deformación permanente. Según la ley de Hooke, la tensión es proporcional a la deformación (en la región elástica) y la pendiente es el módulo de Young. El módulo de Young es igual a la tensión longitudinal dividida por la deformación.

Dureza de las aleaciones de aluminio

La dureza Brinell de la aleación de aluminio 2024 depende en gran medida del temple del material, pero es de aproximadamente 110 MPa.

La dureza Brinell de la aleación de aluminio 6061 depende en gran medida del temple del material, pero para el temple T6 es de aproximadamente 95 MPa.

La prueba de dureza Rockwell es una de las pruebas de dureza por indentación más comunes, que se ha desarrollado para las pruebas de dureza. A diferencia de la prueba de Brinell, el probador Rockwell mide la profundidad de penetración de un penetrador bajo una carga grande (carga mayor) en comparación con la penetración realizada por una precarga (carga menor). La carga menor establece la posición cero. Se aplica la carga principal y luego se retira mientras se mantiene la carga menor. La diferencia entre la profundidad de penetración antes y después de la aplicación de la carga principal se utiliza para calcular el número de dureza Rockwell. Es decir, la profundidad de penetración y la dureza son inversamente proporcionales. La principal ventaja de la dureza Rockwell es su capacidad para mostrar los valores de dureza directamente. El resultado es un número adimensional anotado como HRA, HRB, HRC, etc., donde la última letra es la escala de Rockwell respectiva.

La prueba Rockwell C se realiza con un penetrador Brale (cono de diamante de 120°) y una carga mayor de 150 kg.

Propiedades térmicas de las aleaciones de aluminio

Las propiedades térmicas de los materiales se refieren a la respuesta de los materiales a los cambios de thermodynamics/thermodynamic-properties/what-is-temperature-physics/»>temperatura y a la aplicación de calor. A medida que un sólido absorbe thermodynamics/what-is-energy-physics/»>energía en forma de calor, su temperatura aumenta y sus dimensiones aumentan. Pero los diferentes materiales reaccionan a la aplicación de calor de manera diferente.

La capacidad calorífica, la expansión térmica y la conductividad térmica son propiedades que a menudo son críticas en el uso práctico de sólidos.

Punto de fusión de las aleaciones de aluminio

El punto de fusión de la aleación de aluminio 2024 es de alrededor de 570°C.

El punto de fusión de la aleación de aluminio 6061 es de alrededor de 600°C.

En general, la fusión es un cambio de fase de una sustancia de la fase sólida a la líquida. El punto de fusión de una sustancia es la temperatura a la que se produce este cambio de fase. El punto de fusión también define una condición en la que el sólido y el líquido pueden existir en equilibrio.

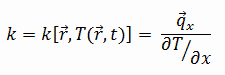

Conductividad térmica de las aleaciones de aluminio

La conductividad térmica de la aleación de aluminio 2024 es de 140 W/(mK).

La conductividad térmica de la aleación de aluminio 6061 es de 150 W/(mK).

Las características de transferencia de calor de un material sólido se miden mediante una propiedad llamada conductividad térmica, k (o λ), medida en W/mK. Es una medida de la capacidad de una sustancia para transferir calor a través de un material por conducción. Tenga en cuenta que la ley de Fourier se aplica a toda la materia, independientemente de su estado (sólido, líquido o gas), por lo tanto, también se define para líquidos y gases.

La conductividad térmica de la mayoría de los líquidos y sólidos varía con la temperatura. Para los vapores, también depende de la presión. En general:

La mayoría de los materiales son casi homogéneos, por lo que normalmente podemos escribir k = k (T). Se asocian definiciones similares con las conductividades térmicas en las direcciones y y z (ky, kz), pero para un material isótropo, la conductividad térmica es independiente de la dirección de transferencia, kx = ky = kz = k.

Esperamos que este artículo, Aleaciones de aluminio , lo ayude. Si es así, danos un me gusta en la barra lateral. El objetivo principal de este sitio web es ayudar al público a conocer información importante e interesante sobre los materiales y sus propiedades.