El cobre de alta pureza es un metal blando, maleable y dúctil con una conductividad térmica y eléctrica muy alta. Una superficie recién expuesta de cobre puro tiene un color naranja rojizo. El cobre se utiliza como conductor de calor y electricidad, como material de construcción y como componente de diversas aleaciones metálicas, como la plata esterlina utilizada en joyería, el cuproníquel utilizado para fabricar piezas y monedas marinas, y el constantano utilizado en galgas extensométricas y termopares. para medir la temperatura. El cobre de alta pureza tiene una resistencia máxima de aproximadamente 210 MPa y un límite elástico de 33 Mpa, lo que limita su capacidad de uso en aplicaciones industriales. Pero de forma similar a otras aleaciones, el cobre puede reforzarse. El principal mecanismo de refuerzo es la aleación en aleaciones a base de Cu.

Las aleaciones de cobre son aleaciones a base de cobre, en las que los principales elementos de aleación son Zn, Sn, Si, Al, Ni. Las aleaciones a base de Cu constituyen principalmente soluciones sólidas de sustitución, para las cuales los átomos de soluto o impureza reemplazan o sustituyen a los átomos del huésped. Varias características de los átomos del soluto y del solvente determinan el grado en que el primero se disuelve en el segundo. Estos se expresan como las reglas de Hume-Rothery. Hay hasta 400 composiciones diferentes de cobre y aleaciones de cobre agrupados libremente en las categorías: cobre, aleación con alto contenido de cobre, latón, bronces, níquel de cobre, cobre-níquel-zinc (níquel-plata), cobre con plomo y aleaciones especiales. Además, se puede reforzar un número limitado de aleaciones de cobre mediante tratamiento térmico. en consecuencia, se debe utilizar el trabajo en frío y / o la aleación en solución sólida para mejorar estas propiedades mecánicas.

Las aleaciones de cobre son aleaciones a base de cobre, en las que los principales elementos de aleación son Zn, Sn, Si, Al, Ni. Las aleaciones a base de Cu constituyen principalmente soluciones sólidas de sustitución, para las cuales los átomos de soluto o impureza reemplazan o sustituyen a los átomos del huésped. Varias características de los átomos del soluto y del solvente determinan el grado en que el primero se disuelve en el segundo. Estos se expresan como las reglas de Hume-Rothery. Hay hasta 400 composiciones diferentes de cobre y aleaciones de cobre agrupados libremente en las categorías: cobre, aleación con alto contenido de cobre, latón, bronces, níquel de cobre, cobre-níquel-zinc (níquel-plata), cobre con plomo y aleaciones especiales. Además, se puede reforzar un número limitado de aleaciones de cobre mediante tratamiento térmico. en consecuencia, se debe utilizar el trabajo en frío y / o la aleación en solución sólida para mejorar estas propiedades mecánicas.

Propiedades del Cobre

El cobre es un material blando, resistente, dúctil y maleable. Estas propiedades hacen que el cobre sea extremadamente adecuado para el conformado de tubos, trefilado, hilado y embutido. Las otras propiedades clave que exhibe el cobre y sus aleaciones incluyen:

- Excelente conductividad térmica. El cobre tiene una clasificación de conductividad térmica un 60% más alta que el aluminio, por lo que es más capaz de reducir los puntos calientes térmicos en los sistemas de cableado eléctrico. Las conductividades eléctricas y térmicas de los metales se originan por el hecho de que sus electrones externos están deslocalizados.

- Excelente conductividad eléctrica. La conductividad del cobre es el 97% de la de la plata. Debido a su costo mucho menor y mayor abundancia, el cobre ha sido tradicionalmente el material estándar utilizado para aplicaciones de transmisión de electricidad. Sin embargo, el aluminio se usa generalmente en líneas eléctricas aéreas de alto voltaje porque tiene aproximadamente la mitad del peso y el costo más bajo de un cable de cobre de resistencia comparable. A una temperatura dada, las conductividades térmica y eléctrica de los metales son proporcionales, pero el aumento de la temperatura aumenta la conductividad térmica al tiempo que disminuye la conductividad eléctrica. Este comportamiento se cuantifica en la ley de Wiedemann-Franz.

- Buena resistencia a la corrosión. El cobre no reacciona con el agua, pero reacciona lentamente con el oxígeno atmosférico para formar una capa de óxido de cobre marrón-negro que, a diferencia del óxido que se forma en el hierro en el aire húmedo, protege el metal subyacente de una mayor corrosión (pasivación). Las aleaciones de cobre-níquel, aluminio, latón y aluminio demuestran una resistencia superior a la corrosión del agua salada.

- Buena resistencia a la bioincrustación

- Buena maquinabilidad. El mecanizado de cobre es posible, aunque se prefieren las aleaciones por su buena maquinabilidad en la creación de piezas complejas.

- Retención de propiedades mecánicas y eléctricas a temperaturas criogénicas

- Diamagnético

Usos de cobre y aleaciones de cobre

Históricamente, la aleación de cobre con otro metal, por ejemplo estaño para hacer bronce, se practicó por primera vez unos 4000 años después del descubrimiento de la fundición del cobre y unos 2000 años después de que el «bronce natural» se generalizara. Una civilización antigua se define en la Edad del Bronce ya sea produciendo bronce fundiendo su propio cobre y aleándolo con estaño, arsénico u otros metales. Las principales aplicaciones del cobre son cables eléctricos (60%), techos y plomería (20%) y maquinaria industrial (15%). El cobre se usa principalmente como metal puro, pero cuando se requiere mayor dureza, se coloca en aleaciones como latón y bronce (5% del uso total). El cobre y las aleaciones a base de cobre, incluidos los latones (Cu-Zn) y los bronces (Cu-Sn), se utilizan ampliamente en diferentes aplicaciones industriales y sociales. Algunos de los usos comunes de las aleaciones de latón incluyen bisutería, cerraduras, bisagras, engranajes, cojinetes, carcasas de municiones, radiadores de automóviles, instrumentos musicales, envases electrónicos y monedas. El bronce, o aleaciones y mezclas similares al bronce, se utilizaron para las monedas durante un período más largo. todavía se utiliza ampliamente en la actualidad para resortes, cojinetes, bujes, cojinetes piloto de transmisión de automóviles y accesorios similares, y es particularmente común en los cojinetes de pequeños motores eléctricos. El latón y el bronce son materiales de ingeniería comunes en la arquitectura moderna y se utilizan principalmente para techos y revestimientos de fachadas debido a su apariencia visual.

Tipos de aleaciones de cobre

Como se escribió, hay hasta 400 diferentes composiciones de cobre y aleaciones de cobre agrupadas libremente en las categorías: cobre, aleación con alto contenido de cobre, latón, bronces, níquel-cobre, cobre-níquel-zinc (níquel plata), cobre con plomo y especial aleaciones. En los siguientes puntos, resumimos las propiedades clave de materiales seleccionados a base de cobre.

Cobre de brea tenaz electrolítica (ETP). El cobre electrolítico de brea tenaz, UNS C11000, es cobre puro (con un máximo de 0,0355% de impurezas) refinado mediante un proceso de refinado electrolítico y es el grado de cobre más utilizado en todo el mundo. ETP tiene una clasificación de conductividad mínima de 100% IACS y se requiere que sea 99,9% puro. Tiene de 0,02% a 0,04% de oxígeno contenido (típico). El cableado eléctrico es el mercado más importante para la industria del cobre. Esto incluye cableado de energía estructural, cable de distribución de energía, alambre para electrodomésticos, cable de comunicaciones, alambre y cable automotriz y alambre magnético. Aproximadamente la mitad de todo el cobre extraído se utiliza para conductores de cables y alambres eléctricos. El cobre puro tiene la mejor conductividad eléctrica y térmica de cualquier metal comercial. La conductividad del cobre es el 97% de la de la plata. Debido a su costo mucho menor y mayor abundancia, el cobre ha sido tradicionalmente el material estándar utilizado para aplicaciones de transmisión de electricidad.

Cobre de brea tenaz electrolítica (ETP). El cobre electrolítico de brea tenaz, UNS C11000, es cobre puro (con un máximo de 0,0355% de impurezas) refinado mediante un proceso de refinado electrolítico y es el grado de cobre más utilizado en todo el mundo. ETP tiene una clasificación de conductividad mínima de 100% IACS y se requiere que sea 99,9% puro. Tiene de 0,02% a 0,04% de oxígeno contenido (típico). El cableado eléctrico es el mercado más importante para la industria del cobre. Esto incluye cableado de energía estructural, cable de distribución de energía, alambre para electrodomésticos, cable de comunicaciones, alambre y cable automotriz y alambre magnético. Aproximadamente la mitad de todo el cobre extraído se utiliza para conductores de cables y alambres eléctricos. El cobre puro tiene la mejor conductividad eléctrica y térmica de cualquier metal comercial. La conductividad del cobre es el 97% de la de la plata. Debido a su costo mucho menor y mayor abundancia, el cobre ha sido tradicionalmente el material estándar utilizado para aplicaciones de transmisión de electricidad.- Latón. Latón es el término genérico para una gama de aleaciones de cobre y zinc. El latón se puede alear con zinc en diferentes proporciones, lo que da como resultado un material de diferentes propiedades mecánicas, térmicas y de corrosión. Cantidades mayores de zinc proporcionan al material una resistencia y ductilidad mejoradas. Los latón con un contenido de cobre superior al 63% son los más dúctiles de cualquier aleación de cobre y se moldean mediante complejas operaciones de conformado en frío. El latón tiene una mayor maleabilidad que el bronce o el zinc. El punto de fusión relativamente bajo del latón y su fluidez lo convierten en un material relativamente fácil de fundir. El color de la superficie del latón puede variar de rojo a amarillo según el contenido de zinc. Algunos de los usos comunes de las aleaciones de latón incluyen bisutería, cerraduras, bisagras, engranajes, cojinetes, acoplamientos de mangueras, carcasas de municiones, radiadores de automóviles, instrumentos musicales, envases electrónicos y monedas.

- Bronce. Los bronces son una familia de aleaciones a base de cobre tradicionalmente aleadas con estaño, pero pueden referirse a aleaciones de cobre y otros elementos (por ejemplo, aluminio, silicio y níquel). Los bronces son algo más fuertes que los latones, pero aún tienen un alto grado de resistencia a la corrosión. Generalmente se utilizan cuando, además de la resistencia a la corrosión, se requieren buenas propiedades de tracción. Por ejemplo, el cobre berilio alcanza la mayor resistencia (hasta 1400 MPa) de cualquier aleación a base de cobre.

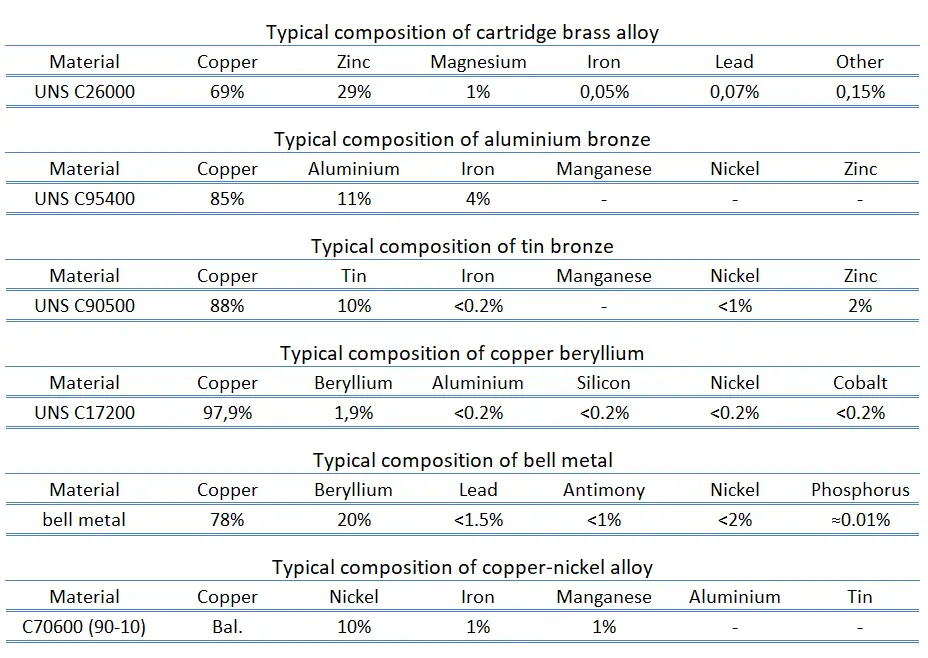

- Aleación de cobre-níquel. Los cuproníquel son aleaciones de cobre-níquel que contienen típicamente de 60 a 90 por ciento de cobre y níquel como principal elemento de aleación. Las dos aleaciones principales son 90/10 y 70/30. También pueden contener otros elementos de refuerzo, como manganeso y hierro. Los cuproníquel tienen una excelente resistencia a la corrosión provocada por el agua de mar. A pesar de su alto contenido de cobre, el cuproníquel es de color plateado. La adición de níquel al cobre también mejora la fuerza y la resistencia a la corrosión, pero se conserva una buena ductilidad.

- Alpaca. La plata de níquel, también conocida como plata alemana, latón de níquel o alpaca, es una aleación de cobre con níquel y, a menudo, zinc. Por ejemplo, la aleación de cobre de níquel plata 65-12 UNS C75700 tiene buena resistencia a la corrosión y al deslustre, y alta conformabilidad. La alpaca recibe su nombre por su apariencia plateada, pero no contiene plata elemental a menos que esté chapada.

Gestión de Cobre y Residuos

Actualmente, la opción preferida para la disposición final de desechos radiactivos de alta actividad es un depósito geológico profundo (DGR), que es un emplazamiento subterráneo en formaciones geológicas estables. La roca cristalina (granito, toba soldada y basalto), la sal y la arcilla son las formaciones más adecuadas para la disposición geológica. El ciclo único considera que el combustible nuclear gastado es un residuo de alta actividad (HLW) y, en consecuencia, se elimina directamente en una instalación de almacenamiento sin someterse a ningún proceso químico, donde se almacenará de forma segura durante millones de años hasta que su radiotoxicidad alcance niveles naturales de uranio u otro nivel de referencia seguro.

Una de las posibles opciones es encapsular este combustible gastado en cápsulas de cobre (aleación CuOFP – cobre que contiene fósforo libre de oxígeno) y depositar estos botes en una capa de arcilla bentonita, en un orificio circular, de ocho metros de profundidad y con un diámetro de dos metros, perforado en una cueva a 500 metros de profundidad en roca cristalina. Los depósitos de cobre nativo (puro) en el mundo han demostrado que el cobre utilizado en el contenedor de disposición final puede permanecer inalterado dentro del lecho rocoso por períodos extremadamente largos, si las condiciones geoquímicas son adecuadas (bajos niveles de flujo de agua subterránea). Los hallazgos de herramientas de cobre antiguas, de muchos miles de años, también demuestran la resistencia a la corrosión a largo plazo del cobre, lo que lo convierte en un material de contenedor creíble para el almacenamiento de desechos radiactivos a largo plazo.

Cobre de brea tenaz a los electrolitos (ETP)

El cobre electrolítico de brea tenaz, UNS C11000, es cobre puro (con un máximo de 0,0355% de impurezas) refinado mediante un proceso de refinado electrolítico y es el grado de cobre más utilizado en todo el mundo. ETP tiene una clasificación de conductividad mínima de 100% IACS y se requiere que sea 99,9% puro. Tiene de 0,02% a 0,04% de oxígeno contenido (típico). El cableado eléctrico es el mercado más importante para la industria del cobre. Esto incluye cableado de energía estructural, cable de distribución de energía, alambre para electrodomésticos, cable de comunicaciones, alambre y cable automotriz y alambre magnético. Aproximadamente la mitad de todo el cobre extraído se utiliza para conductores de cables y alambres eléctricos. El cobre puro tiene la mejor conductividad eléctrica y térmica de cualquier metal comercial. La conductividad del cobre es el 97% de la de la plata. Debido a su costo mucho menor y mayor abundancia, el cobre ha sido tradicionalmente el material estándar utilizado para aplicaciones de transmisión de electricidad.

Según la Asociación de Desarrollo del Cobre:

„El término ‘brea tenaz’ se origina en el momento en que el cobre fundido, después del refinado, se vertía en lingoteras. Durante el refinado, el cobre se oxidó para eliminar las impurezas y luego se redujo con hidrógeno para dar el nivel de oxígeno correcto. Para monitorear este proceso, se tomó una pequeña muestra y se observó la superficie de solidificación. Si la superficie se hundía, había demasiado oxígeno; si se elevaba, había demasiado hidrógeno. Si estaba nivelado (tono correcto), el oxígeno era correcto y las propiedades eran buenas; en otras palabras, ‘duro’, por lo tanto, tono duro «.

Fuente: https: //copperalliance.org.u

Latón

Latón es el término genérico para una variedad de aleaciones de cobre y zinc. El latón se puede alear con zinc en diferentes proporciones, lo que da como resultado un material de diferentes propiedades mecánicas, térmicas y de corrosión. Cantidades mayores de zinc proporcionan al material una resistencia y ductilidad mejoradas. Los latón con un contenido de cobre superior al 63% son los más dúctiles de cualquier aleación de cobre y se moldean mediante complejas operaciones de conformado en frío. El latón tiene una mayor maleabilidad que el bronce o el zinc. El punto de fusión relativamente bajo del latón y su fluidez lo convierten en un material relativamente fácil de fundir. El latón puede variar en el color de la superficie de rojo a amarillo a dorado a plateado, dependiendo del contenido de zinc. Algunos de los usos comunes de las aleaciones de latón incluyen bisutería, cerraduras, bisagras, engranajes, cojinetes, acoplamientos de mangueras, carcasas de municiones, radiadores de automóviles, instrumentos musicales, envases electrónicos y monedas. El latón y el bronce son materiales de ingeniería comunes en la arquitectura moderna y se utilizan principalmente para techos y revestimientos de fachadas debido a su apariencia visual.

Latón es el término genérico para una variedad de aleaciones de cobre y zinc. El latón se puede alear con zinc en diferentes proporciones, lo que da como resultado un material de diferentes propiedades mecánicas, térmicas y de corrosión. Cantidades mayores de zinc proporcionan al material una resistencia y ductilidad mejoradas. Los latón con un contenido de cobre superior al 63% son los más dúctiles de cualquier aleación de cobre y se moldean mediante complejas operaciones de conformado en frío. El latón tiene una mayor maleabilidad que el bronce o el zinc. El punto de fusión relativamente bajo del latón y su fluidez lo convierten en un material relativamente fácil de fundir. El latón puede variar en el color de la superficie de rojo a amarillo a dorado a plateado, dependiendo del contenido de zinc. Algunos de los usos comunes de las aleaciones de latón incluyen bisutería, cerraduras, bisagras, engranajes, cojinetes, acoplamientos de mangueras, carcasas de municiones, radiadores de automóviles, instrumentos musicales, envases electrónicos y monedas. El latón y el bronce son materiales de ingeniería comunes en la arquitectura moderna y se utilizan principalmente para techos y revestimientos de fachadas debido a su apariencia visual.

Por ejemplo, la aleación de latón del cartucho UNS C26000 (70/30) es de la serie de latón amarillo, que tiene la mayor ductilidad. Los latones de cartucho se forman en su mayoría en frío y también se pueden mecanizar fácilmente, lo cual es necesario para fabricar cartuchos. Se puede usar para núcleos y tanques de radiadores, carcasas de linternas, accesorios de lámparas, sujetadores, cerraduras, bisagras, componentes de municiones o accesorios de plomería.

Bronce

Los bronces son una familia de aleaciones a base de cobre tradicionalmente aleadas con estaño, pero pueden referirse a aleaciones de cobre y otros elementos (por ejemplo, aluminio, silicio y níquel). Los bronces son algo más fuertes que los latones, pero aún tienen un alto grado de resistencia a la corrosión. Generalmente se utilizan cuando, además de la resistencia a la corrosión, se requieren buenas propiedades de tracción. Por ejemplo, el cobre berilio alcanza la mayor resistencia (hasta 1400 MPa) de cualquier aleación a base de cobre.

Históricamente, la aleación de cobre con otro metal, por ejemplo estaño para hacer bronce, se practicó por primera vez unos 4000 años después del descubrimiento de la fundición del cobre y unos 2000 años después de que el «bronce natural» se generalizara. Se define que una civilización antigua se encuentra en la Edad del Bronce ya sea produciendo bronce fundiendo su propio cobre y aleándolo con estaño, arsénico u otros metales. El bronce, o aleaciones y mezclas similares al bronce, se utilizaron para las monedas durante un período más largo. todavía se usa ampliamente en la actualidad para resortes, cojinetes, bujes, cojinetes piloto de transmisión de automóviles y accesorios similares, y es particularmente común en los cojinetes de pequeños motores eléctricos. El latón y el bronce son materiales de ingeniería comunes en la arquitectura moderna y se utilizan principalmente para techos y revestimientos de fachadas debido a su apariencia visual.

Tipos de bronces

Como se escribió, los bronces son una familia de aleaciones a base de cobre tradicionalmente aleadas con estaño, pero pueden referirse a aleaciones de cobre y otros elementos (por ejemplo, aluminio, silicio y níquel).

- Bronce de estaño y fósforo. En general, los bronces son una familia de aleaciones a base de cobre tradicionalmente aleadas con estaño, comúnmente con alrededor de 12 a 12,5% de estaño. La adición de pequeñas cantidades (0,01–0,45) de fósforo aumenta aún más la dureza, la resistencia a la fatiga y la resistencia al desgaste. La adición de estas aleaciones conduce a aplicaciones tales como resortes, sujetadores, fijaciones de mampostería, ejes, husillos de válvulas, engranajes y cojinetes. El bronce es también el metal preferido para las campanas en forma de una aleación de bronce con alto contenido de estaño, conocida coloquialmente como metal de campana, que tiene aproximadamente un 23% de estaño. Las aleaciones de bronce con alto contenido de estaño se encuentran típicamente también en engranajes, así como también en aplicaciones de cojinetes y cojinetes de alta resistencia donde están presentes cargas pesadas y de alta resistencia. Otras aplicaciones de estas aleaciones son impulsores de bombas, anillos de pistón y accesorios de vapor. Por ejemplo, La aleación de fundición de cobre UNS C90500 es una aleación de fundición de cobre y estaño, que también se conoce como metal de pistola. Originalmente utilizado principalmente para fabricar armas de fuego, ha sido reemplazado en gran parte por acero.

- Bronce de silicio. El bronce de silicio generalmente contiene aproximadamente un 96 por ciento de cobre. El bronce de silicio tiene una composición de Si: 2,80–3,80%, Mn: 0,50–1,30%, Fe: 0,80% máx., Zn: 1,50% máx., Pb: 0,05% máx. Los bronces de silicio tienen una buena combinación de resistencia y ductilidad, buena resistencia a la corrosión y fácil soldabilidad. Los bronces de silicio se desarrollaron originalmente para la industria química debido a su excepcional resistencia a la corrosión en muchos líquidos. Se utilizan en aplicaciones de productos arquitectónicos como:

- Herrajes para puertas

- Barandillas

- Puertas de la iglesia

- Marcos de ventana

- Bronce de aluminio. Los bronces de aluminio son una familia de aleaciones a base de cobre que ofrecen una combinación de propiedades mecánicas y químicas incomparables con cualquier otra serie de aleaciones. Contienen entre un 5 y un 12% de aluminio. Además, los bronces de aluminio también contienen níquel, silicio, manganeso y hierro. Tienen una resistencia excelente, similar a la de los aceros de baja aleación, y una excelente resistencia a la corrosión, especialmente en agua de mar y entornos similares, donde las aleaciones a menudo superan a muchos aceros inoxidables. Su excelente resistencia a la corrosión se debe al aluminio de las aleaciones, que reacciona con el oxígeno atmosférico para formar una capa superficial delgada y resistente de alúmina (óxido de aluminio) que actúa como barrera a la corrosión de la aleación rica en cobre. Se encuentran en forma forjada y fundida. Los bronces de aluminio suelen ser de color dorado.

- Servicios generales relacionados con el agua de mar

- Aspectos

- Accesorios de tuberia

- Bombas y componentes de válvulas

- Intercambiadores de calor

- Bronce de berilio. El berilio de cobre, también conocido como bronce de berilio, es una aleación de cobre con 0,5 a 3% de berilio. El berilio de cobre es el más duro y resistente de todas las aleaciones de cobre (UTS hasta 1400 MPa), en condiciones de tratamiento térmico completo y trabajo en frío. Combina alta resistencia con cualidades no magnéticas y antichispas y es similar en propiedades mecánicas a muchos aceros aleados de alta resistencia pero, en comparación con los aceros, tiene una mejor resistencia a la corrosión. Tiene una buena conductividad térmica (210 W / m ° C) 3-5 veces más que el acero para herramientas. Estas aleaciones de alto rendimiento se han utilizado durante mucho tiempo para herramientas que no producen chispas en las industrias de minería (minas de carbón), gas y petroquímica (plataformas petrolíferas). Para estos entornos se encuentran disponibles destornilladores, alicates, llaves inglesas, cinceles, cuchillos y martillos de cobre-berilio. Debido a la excelente resistencia a la fatiga,

- Latón rojo (Bronce de alto estaño). En general, los metales de campana se refieren generalmente a bronces con alto contenido de estaño que son una familia de aleaciones a base de cobre tradicionalmente aleadas con estaño, comúnmente con más del 20% de estaño (típicamente, 78% de cobre, 22% de estaño en masa). El metal de campana se utiliza para la fundición de campanas de alta calidad. El mayor contenido de estaño aumenta la rigidez del metal y aumenta la resonancia. Se ha descubierto que el aumento del contenido de estaño aumenta el tiempo de decaimiento del golpe de campana, lo que hace que la campana sea más sonora. Los bronces con alto contenido de estaño también se encuentran en engranajes, así como en aplicaciones de cojinetes y cojinetes de alta resistencia donde están presentes cargas pesadas y de alta resistencia.

Propiedades de las aleaciones de cobre

Las propiedades de los materiales son propiedades intensivas, lo que significa que son independientes de la cantidad de masa y pueden variar de un lugar a otro dentro del sistema en cualquier momento. La base de la ciencia de los materiales consiste en estudiar la estructura de los materiales y relacionarlos con sus propiedades (mecánicas, eléctricas, etc.). Una vez que un científico de materiales conoce esta correlación estructura-propiedad, puede pasar a estudiar el rendimiento relativo de un material en una aplicación determinada. Los principales determinantes de la estructura de un material y, por tanto, de sus propiedades son sus elementos químicos constituyentes y la forma en que se ha procesado hasta su forma final.

Propiedades mecánicas de las aleaciones de cobre

Los materiales se eligen con frecuencia para diversas aplicaciones porque tienen combinaciones deseables de características mecánicas. Para aplicaciones estructurales, las propiedades de los materiales son cruciales y los ingenieros deben tenerlas en cuenta.

Resistencia de las aleaciones de cobre

En mecánica de materiales, la resistencia de un material es su capacidad para soportar una carga aplicada sin fallas ni deformaciones plásticas. La resistencia de los materiales básicamente considera la relación entre las cargas externas aplicadas a un material y la deformación resultante o cambio en las dimensiones del material. La resistencia de un material es su capacidad para soportar esta carga aplicada sin fallas ni deformaciones plásticas.

Resistencia a la tracción

La máxima resistencia a la tracción del cobre de brea tenaz electrolítica (ETP) es de aproximadamente 250 MPa.

La máxima resistencia a la tracción del latón de cartucho – UNS C26000 es de aproximadamente 315 MPa.

La máxima resistencia a la tracción del bronce de aluminio: UNS C95400 es de aproximadamente 550 MPa.

La máxima resistencia a la tracción del bronce de estaño (UNS C90500) es de aproximadamente 310 MPa.

La resistencia máxima a la tracción del berilio de cobre – UNS C17200 es de aproximadamente 1380 MPa.

La máxima resistencia a la tracción del cuproníquel – UNS C70600 es de aproximadamente 275 MPa.

Resistencia última a la tracción de plata de níquel – UNS C75700 es de aproximadamente 400 MPa.

La máxima resistencia a la tracción es la máxima en la curva de ingeniería de tensión-deformación. Esto corresponde a la tensión máxima que puede ser sostenido por una estructura en tensión. La resistencia máxima a la tracción a menudo se reduce a «resistencia a la tracción» o incluso a «máxima». Si se aplica y se mantiene esta tensión, se producirá una fractura. A menudo, este valor es significativamente mayor que el límite elástico (entre un 50 y un 60 por ciento más que el rendimiento para algunos tipos de metales). Cuando un material dúctil alcanza su máxima resistencia, experimenta un estrechamiento donde el área de la sección transversal se reduce localmente. La curva de tensión-deformación no contiene una tensión mayor que la resistencia máxima. Aunque las deformaciones pueden seguir aumentando, la tensión suele disminuir después de que se ha alcanzado la resistencia máxima. Es una propiedad intensiva; por lo tanto, su valor no depende del tamaño de la muestra de prueba. Sin embargo, depende de otros factores, como la preparación de la muestra, temperatura del entorno de prueba y del material. Las resistencias a la tracción máxima varían desde 50 MPa para un aluminio hasta 3000 MPa para aceros de muy alta resistencia.

La máxima resistencia a la tracción es la máxima en la curva de ingeniería de tensión-deformación. Esto corresponde a la tensión máxima que puede ser sostenido por una estructura en tensión. La resistencia máxima a la tracción a menudo se reduce a «resistencia a la tracción» o incluso a «máxima». Si se aplica y se mantiene esta tensión, se producirá una fractura. A menudo, este valor es significativamente mayor que el límite elástico (entre un 50 y un 60 por ciento más que el rendimiento para algunos tipos de metales). Cuando un material dúctil alcanza su máxima resistencia, experimenta un estrechamiento donde el área de la sección transversal se reduce localmente. La curva de tensión-deformación no contiene una tensión mayor que la resistencia máxima. Aunque las deformaciones pueden seguir aumentando, la tensión suele disminuir después de que se ha alcanzado la resistencia máxima. Es una propiedad intensiva; por lo tanto, su valor no depende del tamaño de la muestra de prueba. Sin embargo, depende de otros factores, como la preparación de la muestra, temperatura del entorno de prueba y del material. Las resistencias a la tracción máxima varían desde 50 MPa para un aluminio hasta 3000 MPa para aceros de muy alta resistencia.

Límite de elasticidad

La resistencia a la prueba del cobre de brea tenaz electrolítica (ETP) se encuentra entre 60 y 300 MPa.

El límite elástico del bronce de aluminio – UNS C95400 es de aproximadamente 250 MPa.

El límite elástico del bronce de estaño (UNS C90500) es de aproximadamente 150 MPa.

El límite elástico del berilio de cobre – UNS C17200 es de aproximadamente 1100 MPa.

El límite elástico del cuproníquel – UNS C70600 es de aproximadamente 105 MPa.

Límite elástico de plata de níquel – UNS C75700 es de aproximadamente 170 MPa.

El punto de fluencia es el punto en una curva de tensión-deformación que indica el límite del comportamiento elástico y el comportamiento plástico inicial. Límite de elasticidad es la propiedad del material definida como el esfuerzo en el que un material comienza a deformarse plásticamente, mientras que el límite elástico es el punto donde comienza la deformación no lineal (elástica + plástica). Antes del límite elástico, el material se deformará elásticamente y volverá a su forma original cuando se elimine la tensión aplicada. Una vez que se supera el límite de fluencia, una fracción de la deformación será permanente e irreversible. Algunos aceros y otros materiales exhiben un comportamiento denominado fenómeno de límite elástico. Los límites de elasticidad varían de 35 MPa para un aluminio de baja resistencia a más de 1400 MPa para aceros de muy alta resistencia.

Módulo de Young

El módulo de Young del cobre de brea tenaz a los electrolitos (ETP) es de aproximadamente 120 GPa.

El módulo de Young del latón de cartucho – UNS C26000 es de aproximadamente 95 GPa.

El módulo de Young del bronce de aluminio – UNS C95400 es de aproximadamente 110 GPa.

El módulo de Young del bronce de estaño (UNS C90500) es de aproximadamente 103 GPa.

El módulo de Young del berilio de cobre – UNS C17200 es de aproximadamente 131 GPa.

El módulo de Young del cuproníquel – UNS C70600 es de aproximadamente 135 GPa.

El módulo de Young de plata de níquel – UNS C75700 es de aproximadamente 117 GPa.

El módulo de Young es el módulo de elasticidad para esfuerzos de tracción y compresión en el régimen de elasticidad lineal de una deformación uniaxial y generalmente se evalúa mediante ensayos de tracción. Hasta una tensión límite, un cuerpo podrá recuperar sus dimensiones al retirar la carga. Las tensiones aplicadas hacen que los átomos de un cristal se muevan desde su posición de equilibrio. Todos los átomos se desplazan en la misma cantidad y aún mantienen su geometría relativa. Cuando se eliminan las tensiones, todos los átomos vuelven a sus posiciones originales y no se produce ninguna deformación permanente. Según la ley de Hooke, la tensión es proporcional a la deformación (en la región elástica) y la pendiente es el módulo de Young. El módulo de Young es igual a la tensión longitudinal dividida por la deformación.

Dureza de las aleaciones de cobre

La dureza Vickers del cobre de brea tenaz electrolítica (ETP) depende en gran medida del temple del material, pero está entre 50 y 150 HV.

La dureza Brinell del latón de cartucho – UNS C26000 es de aproximadamente 100 MPa.

La dureza Brinell del bronce de aluminio – UNS C95400 es de aproximadamente 170 MPa. La dureza de los bronces de aluminio aumenta con el contenido de aluminio (y otras aleaciones), así como con las tensiones causadas por el trabajo en frío.

La dureza Brinell del bronce de estaño (UNS C90500) es de aproximadamente 75 BHN.

La dureza Rockwell del cobre berilio – UNS C17200 es de aproximadamente 82 HRB.

La dureza Brinell del cuproníquel – UNS C70600 es aproximadamente HB 100.

Dureza Rockwell de plata de níquel – UNS C75700 es de aproximadamente 45 HRB.

La prueba de dureza Rockwell es una de las pruebas de dureza por indentación más comunes, que se ha desarrollado para las pruebas de dureza. A diferencia de la prueba de Brinell, el probador Rockwell mide la profundidad de penetración de un penetrador bajo una carga grande (carga mayor) en comparación con la penetración realizada por una precarga (carga menor). La carga menor establece la posición cero. Se aplica la carga principal y luego se retira mientras se mantiene la carga menor. La diferencia entre la profundidad de penetración antes y después de la aplicación de la carga principal se utiliza para calcular el número de dureza Rockwell. Es decir, la profundidad de penetración y la dureza son inversamente proporcionales. La principal ventaja de la dureza Rockwell es su capacidad para mostrar los valores de dureza directamente. El resultado es un número adimensional anotado como HRA, HRB, HRC, etc., donde la última letra es la escala de Rockwell respectiva.

La prueba Rockwell C se realiza con un penetrador Brale (cono de diamante de 120°) y una carga mayor de 150 kg.

Propiedades térmicas de las aleaciones de cobre

Las propiedades térmicas de los materiales se refieren a la respuesta de los materiales a los cambios de thermodynamics/thermodynamic-properties/what-is-temperature-physics/»>temperatura y a la aplicación de calor. A medida que un sólido absorbe thermodynamics/what-is-energy-physics/»>energía en forma de calor, su temperatura aumenta y sus dimensiones aumentan. Pero los diferentes materiales reaccionan a la aplicación de calor de manera diferente.

La capacidad calorífica, la expansión térmica y la conductividad térmica son propiedades que a menudo son críticas en el uso práctico de sólidos.

Punto de fusión de las aleaciones de cobre

El punto de fusión del cobre de brea tenaz electrolítica (ETP) es de alrededor de 1085°C.

El punto de fusión del latón de cartucho – UNS C26000 es de alrededor de 950°C.

El punto de fusión del bronce de aluminio – UNS C95400 es de alrededor de 1030°C.

El punto de fusión del bronce de estaño (UNS C90500) es de alrededor de 1000°C.

El punto de fusión del berilio de cobre – UNS C17200 es de alrededor de 866°C.

El punto de fusión del cuproníquel – UNS C70600 es de alrededor de 1100°C.

Punto de fusión de la plata de níquel – UNS C75700 es de alrededor de 1040°C.

En general, la fusión es un cambio de fase de una sustancia de la fase sólida a la líquida. El punto de fusión de una sustancia es la temperatura a la que se produce este cambio de fase. El punto de fusión también define una condición en la que el sólido y el líquido pueden existir en equilibrio.

Conductividad térmica de las aleaciones de cobre

La conductividad térmica del cobre de brea tenaz electrolítica (ETP) es 394 W/(mK).

La conductividad térmica del latón de cartucho – UNS C26000 es de 120 W/(mK).

La conductividad térmica del bronce de aluminio – UNS C95400 es 59 W/(mK).

La conductividad térmica del bronce de estaño, UNS C90500, es de 75 W/(mK).

La conductividad térmica del cobre berilio – UNS C17200 es 115 W/(mK).

La conductividad térmica del cuproníquel – UNS C70600 es de 40 W/(mK).

La conductividad térmica de la plata de níquel – UNS C75700 es 40 W/(mK).

Las características de transferencia de calor de un material sólido se miden mediante una propiedad llamada conductividad térmica, k (o λ), medida en W/mK. Es una medida de la capacidad de una sustancia para transferir calor a través de un material por conducción. Tenga en cuenta que la ley de Fourier se aplica a toda la materia, independientemente de su estado (sólido, líquido o gas), por lo tanto, también se define para líquidos y gases.

La conductividad térmica de la mayoría de los líquidos y sólidos varía con la temperatura. Para los vapores, también depende de la presión. En general:

La mayoría de los materiales son casi homogéneos, por lo que normalmente podemos escribir k = k (T). Se asocian definiciones similares con las conductividades térmicas en las direcciones y y z (ky, kz), pero para un material isótropo, la conductividad térmica es independiente de la dirección de transferencia, kx = ky = kz = k.

Conductividad eléctrica de las aleaciones de cobre

La conductividad eléctrica del cobre de brea tenaz electrolítica (ETP) es 101% IACS (alrededor de 58,6 MS/m).

La conductividad eléctrica del latón de cartucho – UNS C26000 es de aproximadamente 30% IACS (alrededor de 17 MS/m).

La resistividad eléctrica y su inversa, la conductividad eléctrica, es una propiedad fundamental de un material que cuantifica la fuerza con la que resiste o conduce el flujo de corriente eléctrica. Una resistividad baja indica un material que permite fácilmente el flujo de corriente eléctrica. El símbolo de resistividad suele ser la letra griega ρ (rho). La unidad SI de resistividad eléctrica es el ohmímetro (Ω⋅m). Tenga en cuenta que la resistividad eléctrica no es lo mismo que la resistencia eléctrica. La resistencia eléctrica se expresa en ohmios. Mientras que la resistividad es una propiedad material, la resistencia es propiedad de un objeto.

Esperamos que este artículo, Aleaciones de cobre , lo ayude. Si es así, danos un me gusta en la barra lateral. El objetivo principal de este sitio web es ayudar al público a conocer información importante e interesante sobre los materiales y sus propiedades.