Las aleaciones de aluminio se basan en aluminio, en el que los principales elementos de aleación son Cu, Mn, Si, Mg, Mg + Si, Zn. Las composiciones de aleación de aluminio están registradas en The Aluminum Association. Las aleaciones de aluminio se dividen en 9 familias (Al1xxx a Al9xxx). Las diferentes familias de aleaciones y los principales elementos de aleación son:

Las aleaciones de aluminio se basan en aluminio, en el que los principales elementos de aleación son Cu, Mn, Si, Mg, Mg + Si, Zn. Las composiciones de aleación de aluminio están registradas en The Aluminum Association. Las aleaciones de aluminio se dividen en 9 familias (Al1xxx a Al9xxx). Las diferentes familias de aleaciones y los principales elementos de aleación son:

- 1xxx: sin elementos de aleación

- 2xxx: cobre

- 3xxx: manganeso

- 4xxx: silicio

- 5xxx: magnesio

- 6xxx: magnesio y silicio

- 7xxx: zinc, magnesio y cobre

- 8xxx: otros elementos que no están cubiertos por otras series

También hay dos clasificaciones principales, a saber, aleaciones de fundición y aleaciones forjadas, las cuales se subdividen en las categorías tratables térmicamente y no tratables térmicamente. Las aleaciones de aluminio que contienen elementos de aleación con una solubilidad sólida limitada a temperatura ambiente y con una fuerte dependencia de la solubilidad del sólido con la temperatura (por ejemplo, Cu) pueden reforzarse mediante un tratamiento térmico adecuado (endurecimiento por precipitación). La resistencia de las aleaciones comerciales de Al tratadas térmicamente supera los 550 MPa.

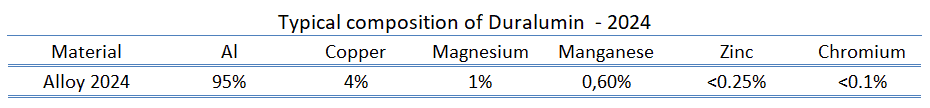

Ejemplo – Aleaciones de aluminio – Serie 2000 – Duraluminio

Las aleaciones de aluminio de la serie 2000 están aleadas con cobre y pueden endurecerse por precipitación hasta obtener resistencias comparables al acero. Anteriormente conocidos como duraluminio, alguna vez fueron las aleaciones aeroespaciales más comunes, pero eran susceptibles de agrietarse por corrosión bajo tensión y se reemplazan cada vez más por la serie 7000 en nuevos diseños. Además del aluminio, los principales materiales del duraluminio son el cobre, el manganeso y el magnesio.

El duraluminio (también llamado duraluminio, duraluminio, duralum, dural (l) ium o dural) es una aleación de aluminio resistente y ligera descubierta en 1910 por Alfred Wilm, un metalúrgico alemán. Descubrió que después del enfriamiento, una aleación de aluminio que contenía un 4% de cobre se endurecía lentamente cuando se dejaba a temperatura ambiente durante varios días. Este proceso ahora se conoce como envejecimiento natural. También diseñó una aleación (duraluminio) adecuada para el fortalecimiento mediante este proceso en lo que ahora se conoce como endurecimiento por precipitación. Aunque no se proporcionó una explicación del fenómeno hasta 1919, el duraluminio fue una de las primeras aleaciones de «endurecimiento por envejecimiento» que se utilizó.

En términos de endurecimiento por envejecimiento, las aleaciones de aluminio-cobre recocidas en solución se pueden envejecer naturalmente a temperatura ambiente durante cuatro días o más para obtener propiedades máximas como dureza y resistencia. Este proceso se conoce como envejecimiento natural. A temperatura ambiente, la solubilidad del cobre en aluminio cae a una pequeña fracción del 1%. En este punto, el soluto de cobre está bloqueado dentro de la red de aluminio (matriz), pero debe «precipitar» fuera de la red de aluminio sobresaturado. El proceso de envejecimiento también puede acelerarse a cuestión de horas después del tratamiento de la solución y templado calentando la aleación sobresaturada a una temperatura específica y manteniéndola a esa temperatura durante un tiempo específico. Este proceso se llama envejecimiento artificial.

El duraluminio es relativamente blando, dúctil y fácilmente trabajable a temperatura normal. La aleación se puede laminar, forjar y extruir en diversas formas y productos. El peso ligero y la alta resistencia del duraluminio en comparación con el acero permitieron su aplicación en la construcción de aviones. Aunque la adición de cobre mejora la resistencia, también hace que estas aleaciones sean susceptibles a la corrosión. La conductividad eléctrica y térmica del duraluminio es menor que la del aluminio puro y mayor que la del acero.

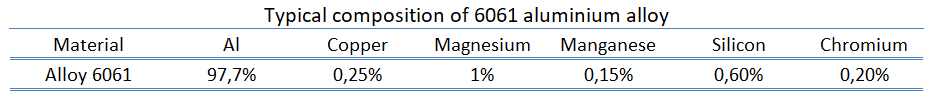

Ejemplo: aleaciones de aluminio: aleación 6061

En general, las aleaciones de aluminio de la serie 6000 se alean con magnesio y silicio. La aleación 6061 es una de las aleaciones más utilizadas en la serie 6000. Tiene buenas propiedades mecánicas, es fácil de mecanizar, es soldable y puede endurecerse por precipitación, pero no a las altas resistencias que pueden alcanzar los 2000 y 7000. Tiene muy buena resistencia a la corrosión y muy buena soldabilidad aunque reducida resistencia en la zona de soldadura. Las propiedades mecánicas del 6061 dependen en gran medida del temple o tratamiento térmico del material. En comparación con la aleación 2024, la 6061 se trabaja más fácilmente y permanece resistente a la corrosión incluso cuando la superficie está desgastada.

En general, las aleaciones de aluminio de la serie 6000 se alean con magnesio y silicio. La aleación 6061 es una de las aleaciones más utilizadas en la serie 6000. Tiene buenas propiedades mecánicas, es fácil de mecanizar, es soldable y puede endurecerse por precipitación, pero no a las altas resistencias que pueden alcanzar los 2000 y 7000. Tiene muy buena resistencia a la corrosión y muy buena soldabilidad aunque reducida resistencia en la zona de soldadura. Las propiedades mecánicas del 6061 dependen en gran medida del temple o tratamiento térmico del material. En comparación con la aleación 2024, la 6061 se trabaja más fácilmente y permanece resistente a la corrosión incluso cuando la superficie está desgastada.

Esta aleación estructural estándar, una de las aleaciones tratables térmicamente más versátiles, es popular para requisitos de resistencia media a alta y tiene buenas características de tenacidad. Las aplicaciones van desde componentes de aviones (estructuras de aviones, como alas y fuselajes) hasta piezas de automóviles como el chasis del Audi A8. 6061-T6 se usa ampliamente para cuadros y componentes de bicicletas.

Esperamos que este artículo, Tipos de aleaciones de aluminio , le ayude. Si es así, danos un me gusta en la barra lateral. El objetivo principal de este sitio web es ayudar al público a conocer información importante e interesante sobre los materiales y sus propiedades.