Laiton

Le laiton est le terme générique désignant une gamme d’ alliages cuivre-zinc. Le laiton peut être allié au zinc dans différentes proportions, ce qui donne un matériau aux propriétés mécaniques, anticorrosion et thermiques variables. Des quantités accrues de zinc confèrent au matériau une résistance et une ductilité améliorées. Les laitons ayant une teneur en cuivre supérieure à 63 % sont les plus ductiles de tous les alliages de cuivre et sont façonnés par des opérations complexes de formage à froid. Le laiton a une plus grande malléabilité que le bronze ou le zinc. Le point de fusion relativement bas du laiton et sa fluidité en font un matériau relativement facile à couler. Le laiton peut avoir une couleur de surface allant du rouge au jaune en passant par l’or et l’argent en fonction de la teneur en zinc. Certaines des utilisations courantes des alliages de laiton comprennent les bijoux de fantaisie, les serrures, les charnières, les engrenages, les roulements, les raccords de tuyaux, les douilles de munitions, les radiateurs automobiles, les instruments de musique, les emballages électroniques et les pièces de monnaie. Le laiton et le bronze sont des matériaux d’ingénierie courants dans l’architecture moderne et principalement utilisés pour les toitures et les revêtements de façade en raison de leur aspect visuel.

Le laiton est le terme générique désignant une gamme d’ alliages cuivre-zinc. Le laiton peut être allié au zinc dans différentes proportions, ce qui donne un matériau aux propriétés mécaniques, anticorrosion et thermiques variables. Des quantités accrues de zinc confèrent au matériau une résistance et une ductilité améliorées. Les laitons ayant une teneur en cuivre supérieure à 63 % sont les plus ductiles de tous les alliages de cuivre et sont façonnés par des opérations complexes de formage à froid. Le laiton a une plus grande malléabilité que le bronze ou le zinc. Le point de fusion relativement bas du laiton et sa fluidité en font un matériau relativement facile à couler. Le laiton peut avoir une couleur de surface allant du rouge au jaune en passant par l’or et l’argent en fonction de la teneur en zinc. Certaines des utilisations courantes des alliages de laiton comprennent les bijoux de fantaisie, les serrures, les charnières, les engrenages, les roulements, les raccords de tuyaux, les douilles de munitions, les radiateurs automobiles, les instruments de musique, les emballages électroniques et les pièces de monnaie. Le laiton et le bronze sont des matériaux d’ingénierie courants dans l’architecture moderne et principalement utilisés pour les toitures et les revêtements de façade en raison de leur aspect visuel.

Par exemple, l’alliage de laiton de cartouche UNS C26000 (70/30) appartient à la série de laiton jaune, qui a la ductilité la plus élevée. Les laitons de cartouche sont principalement formés à froid et ils peuvent également être facilement usinés, ce qui est nécessaire pour fabriquer des étuis de cartouche. Il peut être utilisé pour les noyaux et les réservoirs de radiateur, les coques de lampe de poche, les luminaires, les fixations, les serrures, les charnières, les composants de munitions ou les accessoires de plomberie.

Par exemple, l’alliage de laiton de cartouche UNS C26000 (70/30) appartient à la série de laiton jaune, qui a la ductilité la plus élevée. Les laitons de cartouche sont principalement formés à froid et ils peuvent également être facilement usinés, ce qui est nécessaire pour fabriquer des étuis de cartouche. Il peut être utilisé pour les noyaux et les réservoirs de radiateur, les coques de lampe de poche, les luminaires, les fixations, les serrures, les charnières, les composants de munitions ou les accessoires de plomberie.

Bronzes

Les bronzes sont une famille d’alliages à base de cuivre traditionnellement alliés à l’étain, mais peuvent désigner des alliages de cuivre et d’autres éléments (par exemple l’aluminium, le silicium et le nickel). Les bronzes sont un peu plus résistants que les laitons, mais ils ont toujours un degré élevé de résistance à la corrosion. Généralement, ils sont utilisés lorsque, en plus de la résistance à la corrosion, de bonnes propriétés de traction sont requises. Par exemple, le cuivre au béryllium atteint la plus grande résistance (jusqu’à 1 400 MPa) de tous les alliages à base de cuivre.

Types de bronzes

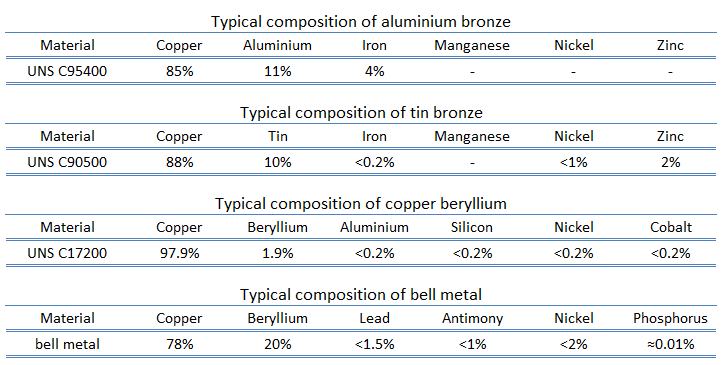

Comme cela a été écrit, les bronzes sont une famille d’alliages à base de cuivre traditionnellement alliés à l’étain, mais peuvent désigner des alliages de cuivre et d’autres éléments (par exemple, l’aluminium, le silicium et le nickel).

Étain et bronze phosphoreux. En général, les bronzes sont une famille d’alliages à base de cuivre traditionnellement alliés à l’étain, généralement avec environ 12 à 12,5% d’étain. L’ajout de petites quantités (0,01 à 0,45) de phosphore augmente encore la dureté, la résistance à la fatigue et la résistance à l’usure. L’ajout de ces alliages conduit à des applications telles que des ressorts, des attaches, des fixations de maçonnerie, des arbres, des axes de vannes, des engrenages et des roulements. Les autres applications de ces alliages sont les roues de pompe, les segments de piston et les raccords de vapeur. Par exemple, l’alliage de coulée de cuivre UNS C90500 est un alliage coulé de cuivre-étain, également connu sous le nom de métal à canon. Utilisé à l’origine principalement pour la fabrication d’armes à feu, il a été largement remplacé par l’acier.

Étain et bronze phosphoreux. En général, les bronzes sont une famille d’alliages à base de cuivre traditionnellement alliés à l’étain, généralement avec environ 12 à 12,5% d’étain. L’ajout de petites quantités (0,01 à 0,45) de phosphore augmente encore la dureté, la résistance à la fatigue et la résistance à l’usure. L’ajout de ces alliages conduit à des applications telles que des ressorts, des attaches, des fixations de maçonnerie, des arbres, des axes de vannes, des engrenages et des roulements. Les autres applications de ces alliages sont les roues de pompe, les segments de piston et les raccords de vapeur. Par exemple, l’alliage de coulée de cuivre UNS C90500 est un alliage coulé de cuivre-étain, également connu sous le nom de métal à canon. Utilisé à l’origine principalement pour la fabrication d’armes à feu, il a été largement remplacé par l’acier.- Bronze au silicium. Le bronze au silicium contient généralement environ 96 % de cuivre. Le bronze au silicium a une composition de Si: 2,80–3,80 %, Mn: 0,50–1,30 %, Fe: 0,80 % max., Zn: 1,50 % max., Pb: 0,05 % max. Les bronzes au silicium ont une bonne combinaison de résistance et de ductilité, une bonne résistance à la corrosion et une soudabilité facile. Les bronzes au silicium ont été développés à l’origine pour l’industrie chimique en raison de leur résistance exceptionnelle à la corrosion dans de nombreux liquides. Ils sont utilisés dans des applications de produits architecturaux telles que:

- Garnitures de porte

- Garde-corps

- Portes d’église

- Châssis de fenêtre

- Bronze d’aluminium. Les bronzes d’aluminium sont une famille d’alliages à base de cuivre offrant une combinaison de propriétés mécaniques et chimiques inégalées par toute autre série d’alliages. Ils contiennent environ 5 à 12% d’aluminium. Ils ont une excellente résistance, similaire à celle des aciers faiblement alliés, et une excellente résistance à la corrosion, en particulier dans l’eau de mer et les environnements similaires, où les alliages surpassent souvent de nombreux aciers inoxydables. Leur excellente résistance à la corrosion résulte de l’aluminium dans les alliages, qui réagit avec l’oxygène atmosphérique pour former une couche superficielle mince et dure d’alumine (oxyde d’aluminium) qui agit comme une barrière à la corrosion de l’alliage riche en cuivre. On les trouve sous forme forgée et moulée. Les bronzes d’aluminium sont généralement de couleur dorée. Les bronzes d’aluminium sont utilisés dans les applications d’eau de mer qui comprennent:

- Services généraux liés à l’eau de mer

- Roulements

- Raccords de tuyauterie

- Pompes et composants de vannes

- Échangeurs de chaleur

- Bronze au béryllium. Le cuivre au béryllium, également connu sous le nom de bronze au béryllium, est un alliage de cuivre contenant 0,5 à 3 % de béryllium. Le cuivre au béryllium est le plus dur et le plus résistant de tous les alliages de cuivre (UTS jusqu’à 1 400 MPa), à l’état entièrement traité thermiquement et travaillé à froid. Il combine une résistance élevée avec des qualités non magnétiques et anti-étincelles et ses propriétés mécaniques sont similaires à celles de nombreux aciers alliés à haute résistance mais, par rapport aux aciers, il a une meilleure résistance à la corrosion.

- Cloche en métal (bronze à haute teneur en étain). En général, les métaux de cloche se réfèrent généralement à des bronzes à haute teneur en étain qui sont une famille d’alliages à base de cuivre traditionnellement alliés à l’étain, généralement avec plus de 20% d’étain (généralement, 78% de cuivre, 22% d’étain en masse). Le métal de cloche est utilisé pour la coulée de cloches de haute qualité.

Propriétés du laiton vs bronze

Les propriétés des matériaux sont des propriétés intensives, c’est-à-dire qu’elles sont indépendantes de la quantité de masse et peuvent varier d’un endroit à l’autre du système à tout moment. La base de la science des matériaux consiste à étudier la structure des matériaux et à les relier à leurs propriétés (mécaniques, électriques, etc.). Une fois qu’un scientifique des matériaux connaît cette corrélation structure-propriété, il peut ensuite étudier les performances relatives d’un matériau dans une application donnée. Les principaux déterminants de la structure d’un matériau et donc de ses propriétés sont ses éléments chimiques constitutifs et la manière dont il a été transformé en sa forme finale.

Densité du laiton vs bronze

La densité du laiton typique – UNS C26000 est de 8,53 g/cm3.

La densité du bronze typique est de 8,7 g/cm3.

La densité est définie comme la masse par unité de volume. C’est une propriété intensive, qui est mathématiquement définie comme la masse divisée par le volume:

ρ = m / V

En d’autres termes, la densité (ρ) d’une substance est la masse totale (m) de cette substance divisée par le volume total (V) occupé par cette substance. L’unité SI standard est le kilogramme par mètre cube (kg/m3). L’unité anglaise standard est la masse de livres par pied cube (lbm/ft3).

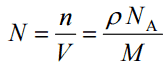

Puisque la densité (ρ) d’une substance est la masse totale (m) de cette substance divisée par le volume total (V) occupé par cette substance, il est évident que la densité d’une substance dépend fortement de sa masse atomique et aussi de la densité de numéro atomique (N; atomes/cm3),

- Poids atomique. La masse atomique est portée par le noyau atomique, qui n’occupe qu’environ 10-12 du volume total de l’atome ou moins, mais il contient toute la charge positive et au moins 99,95 % de la masse totale de l’atome. Il est donc déterminé par le nombre de masse (nombre de protons et de neutrons).

- Densité de nombre atomique. La densité de numéro atomique (N; atomes/cm3), qui est associée aux rayons atomiques, est le nombre d’atomes d’un type donné par unité de volume (V; cm3) du matériau. La densité de numéro atomique (N; atomes/cm3) d’un matériau pur ayant un poids atomique ou moléculaire (M; grammes/mol) et la densité du matériau (⍴; gramme/cm3) est facilement calculée à partir de l’équation suivante en utilisant le nombre d’Avogadro (NA = 6,022×1023 atomes ou molécules par mole):

- Structure en cristal. La densité de la substance cristalline est significativement affectée par sa structure cristalline. La structure FCC, avec son parent hexagonal (hcp), a le facteur de tassement le plus efficace (74%). Les métaux contenant des structures FCC comprennent l’austénite, l’aluminium, le cuivre, le plomb, l’argent, l’or, le nickel, le platine et le thorium.

Propriétés mécaniques du laiton par rapport au bronze

Les matériaux sont fréquemment choisis pour diverses applications car ils présentent des combinaisons souhaitables de caractéristiques mécaniques. Pour les applications structurelles, les propriétés des matériaux sont cruciales et les ingénieurs doivent en tenir compte.

Force du laiton contre le bronze

En mécanique des matériaux, la résistance d’un matériau est sa capacité à supporter une charge appliquée sans rupture ni déformation plastique. La résistance des matériaux considère essentiellement la relation entre les charges externes appliquées à un matériau et la déformation ou la modification des dimensions du matériau qui en résulte. La résistance d’un matériau est sa capacité à supporter cette charge appliquée sans défaillance ni déformation plastique.

Résistance à la traction ultime

La résistance à la traction ultime du laiton de la cartouche – UNS C26000 est d’environ 315 MPa.

La résistance à la traction ultime du bronze d’aluminium – UNS C95400 est d’environ 550 MPa.

La résistance à la traction ultime du bronze à l’étain – UNS C90500 – est d’environ 310 MPa.

La résistance à la traction ultime du cuivre béryllium – UNS C17200 est d’environ 1380 MPa.

La résistance à la traction ultime est le maximum sur la courbe technique de contrainte-déformation. Cela correspond à la contrainte maximale qui peut être soutenu par une structure en tension. La résistance à la traction ultime est souvent abrégée en « résistance à la traction » ou même en « l’ultime ». Si cette contrainte est appliquée et maintenue, une fracture en résultera. Souvent, cette valeur est nettement supérieure à la limite d’élasticité (jusqu’à 50 à 60 % de plus que le rendement pour certains types de métaux). Lorsqu’un matériau ductile atteint sa résistance ultime, il subit une striction où la section transversale se réduit localement. La courbe contrainte-déformation ne contient pas de contrainte supérieure à la résistance ultime. Même si les déformations peuvent continuer à augmenter, la contrainte diminue généralement après que la résistance ultime a été atteinte. C’est une propriété intensive; sa valeur ne dépend donc pas de la taille de l’éprouvette. Cependant, cela dépend d’autres facteurs, tels que la préparation de l’échantillon, température de l’environnement et du matériau d’essai. Les résistances ultimes à la traction varient de 50 MPa pour un aluminium jusqu’à 3000 MPa pour les aciers à très haute résistance.

La résistance à la traction ultime est le maximum sur la courbe technique de contrainte-déformation. Cela correspond à la contrainte maximale qui peut être soutenu par une structure en tension. La résistance à la traction ultime est souvent abrégée en « résistance à la traction » ou même en « l’ultime ». Si cette contrainte est appliquée et maintenue, une fracture en résultera. Souvent, cette valeur est nettement supérieure à la limite d’élasticité (jusqu’à 50 à 60 % de plus que le rendement pour certains types de métaux). Lorsqu’un matériau ductile atteint sa résistance ultime, il subit une striction où la section transversale se réduit localement. La courbe contrainte-déformation ne contient pas de contrainte supérieure à la résistance ultime. Même si les déformations peuvent continuer à augmenter, la contrainte diminue généralement après que la résistance ultime a été atteinte. C’est une propriété intensive; sa valeur ne dépend donc pas de la taille de l’éprouvette. Cependant, cela dépend d’autres facteurs, tels que la préparation de l’échantillon, température de l’environnement et du matériau d’essai. Les résistances ultimes à la traction varient de 50 MPa pour un aluminium jusqu’à 3000 MPa pour les aciers à très haute résistance.

Limite d’élasticité

La limite d’élasticité du laiton de la cartouche – UNS C26000 est d’environ 95 MPa.

La limite d’élasticité du bronze d’aluminium – UNS C95400 est d’environ 250 MPa.

La limite d’élasticité du bronze à l’étain – UNS C90500 – le bronze à canon est d’environ 150 MPa.

La limite d’élasticité du cuivre béryllium – UNS C17200 est d’environ 1100 MPa.

La limite d’ élasticité est le point sur une courbe contrainte-déformation qui indique la limite du comportement élastique et le début du comportement plastique. Limite d’élasticité ou la limite d’élasticité est la propriété du matériau définie comme la contrainte à laquelle un matériau commence à se déformer plastiquement, tandis que la limite d’élasticité est le point où la déformation non linéaire (élastique + plastique) commence. Avant la limite d’élasticité, le matériau se déforme élastiquement et reprend sa forme d’origine lorsque la contrainte appliquée est supprimée. Une fois la limite d’élasticité dépassée, une partie de la déformation sera permanente et irréversible. Certains aciers et autres matériaux présentent un comportement appelé phénomène de limite d’élasticité. Les limites d’élasticité varient de 35 MPa pour un aluminium à faible résistance à plus de 1400 MPa pour les aciers à très haute résistance.

Module de Young

Le module de Young du laiton de la cartouche – UNS C26000 est d’environ 110 GPa.

Le module de Young du bronze d’aluminium – UNS C95400 est d’environ 110 GPa.

Le module de Young du bronze à l’étain – UNS C90500 – bronze à canon est d’environ 103 GPa.

Le module de Young du cuivre béryllium – UNS C17200 est d’environ 131 GPa.

Le module de Young est le module d’élasticité pour les contraintes de traction et de compression dans le régime d’élasticité linéaire d’une déformation uniaxiale et est généralement évalué par des essais de traction. Jusqu’à une contrainte limite, une caisse pourra retrouver ses dimensions au retrait de la charge. Les contraintes appliquées font que les atomes d’un cristal se déplacent de leur position d’équilibre. Tous les atomes sont déplacés de la même quantité et conservent toujours leur géométrie relative. Lorsque les contraintes sont supprimées, tous les atomes reviennent à leur position d’origine et aucune déformation permanente ne se produit. Selon la loi de Hooke, la contrainte est proportionnelle à la déformation (dans la région élastique), et la pente est le module de Young. Le module de Young est égal à la contrainte longitudinale divisée par la déformation.

Dureté du laiton vs bronze

La dureté Brinell du laiton de la cartouche – UNS C26000 est d’environ 100 MPa.

La dureté Brinell du bronze d’aluminium – UNS C95400 est d’environ 170 MPa. La dureté des bronzes d’aluminium augmente avec la teneur en aluminium (et autres alliages) ainsi qu’avec les contraintes causées par le travail à froid.

La dureté Brinell du bronze à l’étain – UNS C90500 – le bronze à canon est d’environ 75 BHN.

La dureté Rockwell du cuivre béryllium – UNS C17200 est d’environ 82 HRB.

Le test de dureté Rockwell est l’un des tests de dureté par indentation les plus courants, qui a été développé pour les tests de dureté. Contrairement au test Brinell, le testeur Rockwell mesure la profondeur de pénétration d’un pénétrateur sous une charge importante (charge majeure) par rapport à la pénétration faite par une précharge (charge mineure). La charge mineure établit la position zéro. La charge majeure est appliquée, puis retirée tout en maintenant la charge mineure. La différence entre la profondeur de pénétration avant et après l’application de la charge principale est utilisée pour calculer le nombre de dureté Rockwell. C’est-à-dire que la profondeur de pénétration et la dureté sont inversement proportionnelles. Le principal avantage de la dureté Rockwell est sa capacité à afficher directement les valeurs de dureté. Le résultat est un nombre sans dimension noté HRA, HRB, HRC, etc., où la dernière lettre est l’échelle Rockwell respective.

Le test Rockwell C est réalisé avec un pénétrateur Brale (cône diamant 120°) et une charge majeure de 150kg.

Propriétés thermiques du laiton par rapport au bronze

Les propriétés thermiques des matériaux font référence à la réponse des matériaux aux changements de température et à l’application de chaleur. Lorsqu’un solide absorbe de l’énergie sous forme de chaleur, sa température augmente et ses dimensions augmentent. Mais différents matériaux réagissent différemment à l’application de chaleur .

La capacité calorifique, la dilatation thermique et la conductivité thermique sont des propriétés qui sont souvent critiques dans l’utilisation pratique des solides.

Point de fusion du laiton vs bronze

Le point de fusion du laiton de la cartouche – UNS C26000 est d’environ 950 °C.

Le point de fusion du bronze d’aluminium – UNS C95400 est d’environ 1030 °C.

Le point de fusion du bronze à l’étain – UNS C90500 – le bronze à canon est d’environ 1000 °C.

Le point de fusion du cuivre béryllium – UNS C17200 est d’environ 866 °C.

En général, la fusion est un changement de phase d’une substance de la phase solide à la phase liquide. Le point de fusion d’une substance est la température à laquelle ce changement de phase se produit. Le point de fusion définit également une condition dans laquelle le solide et le liquide peuvent exister en équilibre.

Conductivité thermique du laiton par rapport au bronze

La conductivité thermique de la cartouche en laiton – UNS C26000 est de 120 W/(mK).

La conductivité thermique du bronze d’aluminium – UNS C95400 est de 59 W/(mK).

La conductivité thermique du bronze à l’étain – UNS C90500 – bronze à canon est de 75 W/(mK).

La conductivité thermique du cuivre béryllium – UNS C17200 est de 115 W/(mK).

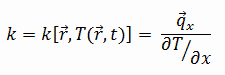

Les caractéristiques de transfert de chaleur d’un matériau solide sont mesurées par une propriété appelée la conductivité thermique, k (ou λ), mesurée en W/mK. C’est une mesure de la capacité d’une substance à transférer de la chaleur à travers un matériau par conduction. Notez que la loi de Fourier s’applique à toute matière, quel que soit son état (solide, liquide ou gazeux), par conséquent, elle est également définie pour les liquides et les gaz.

La conductivité thermique de la plupart des liquides et des solides varie avec la température. Pour les vapeurs, cela dépend aussi de la pression. En général:

La plupart des matériaux sont presque homogènes, nous pouvons donc généralement écrire k = k (T). Des définitions similaires sont associées aux conductivités thermiques dans les directions y et z (ky, kz), mais pour un matériau isotrope, la conductivité thermique est indépendante de la direction de transfert, kx = ky = kz = k.

Département américain de l’énergie, science des matériaux. DOE Fundamentals Handbook, Volume 1 and 2. Janvier 1993.

US Department of Energy, Material Science. DOE Fundamentals Handbook, Volume 2 et 2. Janvier 1993.

William D. Callister, David G. Rethwisch. Science et génie des matériaux : une introduction 9e édition, Wiley ; 9 édition (4 décembre 2013), ISBN-13 : 978-1118324578.

En ligneEberhart, Mark (2003). Pourquoi les choses se cassent : Comprendre le monde par la manière dont il se décompose. Harmonie. ISBN 978-1-4000-4760-4.

Gaskell, David R. (1995). Introduction à la thermodynamique des matériaux (4e éd.). Éditions Taylor et Francis. ISBN 978-1-56032-992-3.

González-Viñas, W. & Mancini, HL (2004). Une introduction à la science des matériaux. Presse universitaire de Princeton. ISBN 978-0-691-07097-1.

Ashby, Michael; Hugh Shercliff; David Cebon (2007). Matériaux: ingénierie, science, traitement et conception (1ère éd.). Butterworth-Heinemann. ISBN 978-0-7506-8391-3.

JR Lamarsh, AJ Baratta, Introduction au génie nucléaire, 3e éd., Prentice-Hall, 2001, ISBN : 0-201-82498-1.

Nous espérons que cet article, Brass vs Bronze – Comparaison – Avantages et inconvénients, vous aidera. Si oui, donnez-nous un like dans la barre latérale. L’objectif principal de ce site Web est d’aider le public à apprendre des informations intéressantes et importantes sur les matériaux et leurs propriétés.