Le magnésium pur est un solide gris brillant qui ressemble physiquement aux cinq autres éléments de la deuxième colonne (groupe 2 ou métaux alcalino-terreux) du tableau périodique.

Les alliages de magnésium sont des mélanges de magnésium et d’autres métaux d’alliage, généralement de l’aluminium, du zinc, du silicium, du manganèse, du cuivre et du zirconium. Étant donné que la caractéristique la plus remarquable du magnésium est sa densité, 1,7 g/cm3, ses alliages sont utilisés lorsque la légèreté est une considération importante (par exemple, dans les composants d’avions). Le magnésium a le point de fusion le plus bas (923 K (1202 °F)) de tous les métaux alcalino-terreux. Le magnésium pur a une structure cristalline HCP, est relativement mou et a un faible module élastique: 45 GPa. Les alliages de magnésium ont également une structure de réseau hexagonale, ce qui affecte les propriétés fondamentales de ces alliages. À température ambiante, le magnésium et ses alliages sont difficiles à travailler à froid en raison du fait que la déformation plastique du réseau hexagonal est plus compliquée que dans les métaux à réseau cubique comme l’aluminium, le cuivre et l’acier. Par conséquent, les alliages de magnésium sont généralement utilisés comme alliages coulés. Malgré la nature réactive de la poudre de magnésium pur, le magnésium métal et ses alliages ont une bonne résistance à la corrosion.

Les alliages de magnésium sont des mélanges de magnésium et d’autres métaux d’alliage, généralement de l’aluminium, du zinc, du silicium, du manganèse, du cuivre et du zirconium. Étant donné que la caractéristique la plus remarquable du magnésium est sa densité, 1,7 g/cm3, ses alliages sont utilisés lorsque la légèreté est une considération importante (par exemple, dans les composants d’avions). Le magnésium a le point de fusion le plus bas (923 K (1202 °F)) de tous les métaux alcalino-terreux. Le magnésium pur a une structure cristalline HCP, est relativement mou et a un faible module élastique: 45 GPa. Les alliages de magnésium ont également une structure de réseau hexagonale, ce qui affecte les propriétés fondamentales de ces alliages. À température ambiante, le magnésium et ses alliages sont difficiles à travailler à froid en raison du fait que la déformation plastique du réseau hexagonal est plus compliquée que dans les métaux à réseau cubique comme l’aluminium, le cuivre et l’acier. Par conséquent, les alliages de magnésium sont généralement utilisés comme alliages coulés. Malgré la nature réactive de la poudre de magnésium pur, le magnésium métal et ses alliages ont une bonne résistance à la corrosion.

L’aluminium est l’élément d’alliage le plus courant. L’aluminium, le zinc, le zirconium et le thorium favorisent le durcissement par précipitation : le manganèse améliore la résistance à la corrosion ; et l’étain améliore la coulabilité.

Nous devons ajouter que le magnésium pur est hautement inflammable, en particulier lorsqu’il est réduit en poudre ou réduit en fines lamelles, bien qu’il soit difficile de s’enflammer en masse ou en vrac. Il produit une lumière blanche intense et brillante lorsqu’il brûle. Les températures de flamme du magnésium et de certains alliages de magnésium peuvent atteindre 3 100 °C. Le magnésium brûlant ou fondu réagit violemment avec l’eau. Une fois allumés, ces incendies sont difficiles à éteindre, car la combustion se poursuit dans l’azote (formant du nitrure de magnésium), du dioxyde de carbone (formant de l’oxyde de magnésium et du carbone) et de l’eau. Le magnésium en combustion peut être éteint à l’aide d’un extincteur à poudre chimique de classe D. Son inflammabilité est fortement réduite par une petite quantité de calcium dans l’alliage.

Utilisations des alliages de magnésium – Application

Les alliages de magnésium sont utilisés dans une grande variété d’applications structurelles et non structurelles. Les applications structurelles incluent les équipements automobiles, industriels, de manutention, commerciaux et aérospatiaux. Les alliages de magnésium sont utilisés pour les pièces qui fonctionnent à des vitesses élevées et doivent donc être légers pour minimiser les forces d’inertie. Les applications commerciales comprennent les outils portatifs, les ordinateurs portables, les bagages et les échelles, les automobiles (par exemple, les volants et les colonnes, les cadres de siège, les boîtiers de transmission). Magnox (alliage), dont le nom est une abréviation de « magnésium non oxydant », est composé à 99% de magnésium et 1% d’aluminium, et est utilisé dans le gainage des barres de combustible dans les réacteurs nucléaires magnox.

Types d’alliages de magnésium

Les noms des alliages de magnésium sont souvent donnés par deux lettres suivies de deux chiffres. Les lettres indiquent les principaux éléments d’alliage (A = aluminium, Z = zinc, M = manganèse, S = silicium). Les chiffres indiquent les compositions nominales respectives des principaux éléments d’alliage. Par exemple, l’alliage AZ81 est un alliage de magnésium avec environ 8 % d’aluminium et 1 % de zinc.

Alliage Magnox – AL80

Magnox, dont le nom est une abréviation de « magnésium non oxydant« , est un alliage à haute teneur en magnésium principalement de magnésium avec de petites quantités d’aluminium et d’autres métaux. Cet alliage, désigné sous le nom d’alliage AL80, est utilisé comme revêtement pour le combustible nucléaire utilisé dans les réacteurs de centrales électriques refroidis au gaz et modérés au graphite du Royaume-Uni du même nom. Les gaines en alliages de magnésium de type Magnox sont bien compatibles avec l’uranium métallique à des températures allant jusqu’à 500 °C et elles sont très résistantes à l’oxydation.

Ce matériau présente l’avantage d’une faible section efficace de capture neutronique, mais présente deux inconvénients majeurs:

- Il limite la température maximale (à environ 415 °C), et donc le rendement thermique, de l’installation.

- L’inconvénient de ces alliages est une forte tendance à la croissance des grains, à la perte des propriétés de résistance, à l’oxydation en présence de vapeur d’eau.

L’alliage magnox Al80 a une composition de 0,8% d’aluminium et 0,004% de béryllium.

Comme cela a été écrit, l’alliage magnox AL80 était principalement utilisé comme gaine de combustible dans les réacteurs de type Magnox. Le 30 décembre 2015, l’unité 1 de Wylfa, le dernier réacteur Magnox en activité au monde, a été fermée. Alors que la conception de Magnox était en cours de déploiement, des travaux étaient déjà en cours sur le réacteur avancé refroidi au gaz (AGR) avec l’intention explicite de rendre le système plus économique. La conception AGR a conservé le modérateur en graphite et le liquide de refroidissement au dioxyde de carbone du Magnox, mais a augmenté la température de fonctionnement du gaz de refroidissement pour améliorer les conditions de vapeur. Cette température accrue (environ 650 °C (1 202 °F)) améliorerait considérablement l’efficacité thermique de la centrale. Mais c’était trop chaud pour l’alliage magnox, et l’AGR avait initialement prévu d’utiliser un nouveau revêtement à base de béryllium, mais cela s’est avéré trop fragile. Celui-ci a été remplacé par un revêtement en acier inoxydable. Cependant, l’acier a une section efficace neutronique plus élevée et ce changement a nécessité l’utilisation d’un combustible à l’uranium légèrement enrichi pour compenser les sections efficaces d’absorption plus élevées.

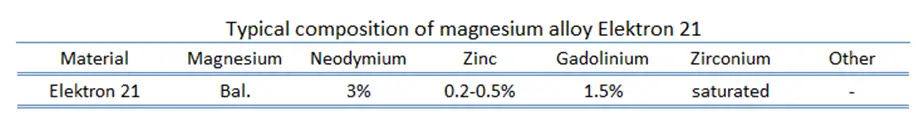

Électron 21 – UNS M12310

En général, Elektron est la marque déposée d’une large gamme d’alliages de magnésium fabriqués par une société britannique Magnesium Elektron Limited. Elektron 21, désigné par UNS M12310, est l’un des alliages avec une excellente résistance à la corrosion et une excellente coulabilité. Les produits coulés possèdent une microstructure à grains fins et une étanchéité à la pression. Cet alliage peut être facilement usiné. Les applications incluent le sport automobile et l’aérospatiale, car il possède une résistance élevée, un poids léger et d’excellentes caractéristiques d’amortissement des vibrations.

Propriétés des alliages de magnésium

Les propriétés des matériaux sont des propriétés intensives, c’est-à-dire qu’elles sont indépendantes de la quantité de masse et peuvent varier d’un endroit à l’autre du système à tout moment. La base de la science des matériaux consiste à étudier la structure des matériaux et à les relier à leurs propriétés (mécaniques, électriques, etc.). Une fois qu’un scientifique des matériaux connaît cette corrélation structure-propriété, il peut ensuite étudier les performances relatives d’un matériau dans une application donnée. Les principaux déterminants de la structure d’un matériau et donc de ses propriétés sont ses éléments chimiques constitutifs et la manière dont il a été transformé en sa forme finale.

Propriétés mécaniques des alliages de magnésium

Les matériaux sont fréquemment choisis pour diverses applications car ils présentent des combinaisons souhaitables de caractéristiques mécaniques. Pour les applications structurelles, les propriétés des matériaux sont cruciales et les ingénieurs doivent en tenir compte.

Résistance des alliages de magnésium

En mécanique des matériaux, la résistance d’un matériau est sa capacité à supporter une charge appliquée sans rupture ni déformation plastique. La résistance des matériaux considère essentiellement la relation entre les charges externes appliquées à un matériau et la déformation ou la modification des dimensions du matériau qui en résulte. La résistance d’un matériau est sa capacité à supporter cette charge appliquée sans défaillance ni déformation plastique.

Résistance à la traction ultime

La résistance à la traction ultime d’ Elektron 21 – UNS M12310 est d’environ 280 MPa.

La résistance à la traction ultime est le maximum sur la courbe technique de contrainte-déformation. Cela correspond à la contrainte maximale qui peut être soutenu par une structure en tension. La résistance à la traction ultime est souvent abrégée en « résistance à la traction » ou même en « l’ultime ». Si cette contrainte est appliquée et maintenue, une fracture en résultera. Souvent, cette valeur est nettement supérieure à la limite d’élasticité (jusqu’à 50 à 60 % de plus que le rendement pour certains types de métaux). Lorsqu’un matériau ductile atteint sa résistance ultime, il subit une striction où la section transversale se réduit localement. La courbe contrainte-déformation ne contient pas de contrainte supérieure à la résistance ultime. Même si les déformations peuvent continuer à augmenter, la contrainte diminue généralement après que la résistance ultime a été atteinte. C’est une propriété intensive; sa valeur ne dépend donc pas de la taille de l’éprouvette. Cependant, cela dépend d’autres facteurs, tels que la préparation de l’échantillon, température de l’environnement et du matériau d’essai. Les résistances ultimes à la traction varient de 50 MPa pour un aluminium jusqu’à 3000 MPa pour les aciers à très haute résistance.

La résistance à la traction ultime est le maximum sur la courbe technique de contrainte-déformation. Cela correspond à la contrainte maximale qui peut être soutenu par une structure en tension. La résistance à la traction ultime est souvent abrégée en « résistance à la traction » ou même en « l’ultime ». Si cette contrainte est appliquée et maintenue, une fracture en résultera. Souvent, cette valeur est nettement supérieure à la limite d’élasticité (jusqu’à 50 à 60 % de plus que le rendement pour certains types de métaux). Lorsqu’un matériau ductile atteint sa résistance ultime, il subit une striction où la section transversale se réduit localement. La courbe contrainte-déformation ne contient pas de contrainte supérieure à la résistance ultime. Même si les déformations peuvent continuer à augmenter, la contrainte diminue généralement après que la résistance ultime a été atteinte. C’est une propriété intensive; sa valeur ne dépend donc pas de la taille de l’éprouvette. Cependant, cela dépend d’autres facteurs, tels que la préparation de l’échantillon, température de l’environnement et du matériau d’essai. Les résistances ultimes à la traction varient de 50 MPa pour un aluminium jusqu’à 3000 MPa pour les aciers à très haute résistance.

Limite d’élasticité

La limite d’élasticité d’ Elektron 21 – UNS M12310 est d’environ 145 MPa.

La limite d’ élasticité est le point sur une courbe contrainte-déformation qui indique la limite du comportement élastique et le début du comportement plastique. Limite d’élasticité ou la limite d’élasticité est la propriété du matériau définie comme la contrainte à laquelle un matériau commence à se déformer plastiquement, tandis que la limite d’élasticité est le point où la déformation non linéaire (élastique + plastique) commence. Avant la limite d’élasticité, le matériau se déforme élastiquement et reprend sa forme d’origine lorsque la contrainte appliquée est supprimée. Une fois la limite d’élasticité dépassée, une partie de la déformation sera permanente et irréversible. Certains aciers et autres matériaux présentent un comportement appelé phénomène de limite d’élasticité. Les limites d’élasticité varient de 35 MPa pour un aluminium à faible résistance à plus de 1400 MPa pour les aciers à très haute résistance.

Module de Young

Le module de Young d’ Elektron 21 – UNS M12310 est d’environ 45 GPa.

Le module de Young est le module d’élasticité pour les contraintes de traction et de compression dans le régime d’élasticité linéaire d’une déformation uniaxiale et est généralement évalué par des essais de traction. Jusqu’à une contrainte limite, une caisse pourra retrouver ses dimensions au retrait de la charge. Les contraintes appliquées font que les atomes d’un cristal se déplacent de leur position d’équilibre. Tous les atomes sont déplacés de la même quantité et conservent toujours leur géométrie relative. Lorsque les contraintes sont supprimées, tous les atomes reviennent à leur position d’origine et aucune déformation permanente ne se produit. Selon la loi de Hooke, la contrainte est proportionnelle à la déformation (dans la région élastique), et la pente est le module de Young. Le module de Young est égal à la contrainte longitudinale divisée par la déformation.

Dureté des alliages de magnésium

La dureté Brinell d’ Elektron 21 – UNS M12310 est d’environ 70 HB.

Le test de dureté Rockwell est l’un des tests de dureté par indentation les plus courants, qui a été développé pour les tests de dureté. Contrairement au test Brinell, le testeur Rockwell mesure la profondeur de pénétration d’un pénétrateur sous une charge importante (charge majeure) par rapport à la pénétration faite par une précharge (charge mineure). La charge mineure établit la position zéro. La charge majeure est appliquée, puis retirée tout en maintenant la charge mineure. La différence entre la profondeur de pénétration avant et après l’application de la charge principale est utilisée pour calculer le nombre de dureté Rockwell. C’est-à-dire que la profondeur de pénétration et la dureté sont inversement proportionnelles. Le principal avantage de la dureté Rockwell est sa capacité à afficher directement les valeurs de dureté. Le résultat est un nombre sans dimension noté HRA, HRB, HRC, etc., où la dernière lettre est l’échelle Rockwell respective.

Le test Rockwell C est réalisé avec un pénétrateur Brale (cône diamant 120°) et une charge majeure de 150kg.

Propriétés thermiques des alliages de magnésium

Les propriétés thermiques des matériaux font référence à la réponse des matériaux aux changements de leur température et à l’application de chaleur. Lorsqu’un solide absorbe de l’énergie sous forme de chaleur, sa température augmente et ses dimensions augmentent. Mais différents matériaux réagissent différemment à l’application de chaleur.

La capacité calorifique, la dilatation thermique et la conductivité thermique sont des propriétés souvent critiques dans l’utilisation pratique des solides.

Point de fusion des alliages de magnésium

Le point de fusion d’ Elektron 21 – UNS M12310 est d’environ 550 – 640 °C.

En général, la fusion est un changement de phase d’une substance de la phase solide à la phase liquide. Le point de fusion d’une substance est la température à laquelle ce changement de phase se produit. Le point de fusion définit également une condition dans laquelle le solide et le liquide peuvent exister en équilibre.

Conductivité thermique des alliages de magnésium

La conductivité thermique d’ Elektron 21 – UNS M12310 est de 116 W/(mK).

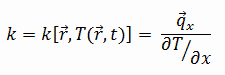

Les caractéristiques de transfert de chaleur d’un matériau solide sont mesurées par une propriété appelée la conductivité thermique, k (ou λ), mesurée en W/mK. C’est une mesure de la capacité d’une substance à transférer de la chaleur à travers un matériau par conduction. Notez que la loi de Fourier s’applique à toute matière, quel que soit son état (solide, liquide ou gaz), par conséquent, elle est également définie pour les liquides et les gaz.

La conductivité thermique de la plupart des liquides et des solides varie avec la température. Pour les vapeurs, cela dépend aussi de la pression. En général:

La plupart des matériaux sont presque homogènes, nous pouvons donc généralement écrire k = k (T). Des définitions similaires sont associées aux conductivités thermiques dans les directions y et z (ky, kz), mais pour un matériau isotrope, la conductivité thermique est indépendante de la direction de transfert, kx = ky = kz = k.

Département américain de l’énergie, science des matériaux. DOE Fundamentals Handbook, Volume 1 and 2. Janvier 1993.

US Department of Energy, Material Science. DOE Fundamentals Handbook, Volume 2 et 2. Janvier 1993.

William D. Callister, David G. Rethwisch. Science et génie des matériaux : une introduction 9e édition, Wiley ; 9 édition (4 décembre 2013), ISBN-13 : 978-1118324578.

En ligneEberhart, Mark (2003). Pourquoi les choses se cassent : Comprendre le monde par la manière dont il se décompose. Harmonie. ISBN 978-1-4000-4760-4.

Gaskell, David R. (1995). Introduction à la thermodynamique des matériaux (4e éd.). Éditions Taylor et Francis. ISBN 978-1-56032-992-3.

González-Viñas, W. & Mancini, HL (2004). Une introduction à la science des matériaux. Presse universitaire de Princeton. ISBN 978-0-691-07097-1.

Ashby, Michael; Hugh Shercliff; David Cebon (2007). Matériaux: ingénierie, science, traitement et conception (1ère éd.). Butterworth-Heinemann. ISBN 978-0-7506-8391-3.

JR Lamarsh, AJ Baratta, Introduction au génie nucléaire, 3e éd., Prentice-Hall, 2001, ISBN : 0-201-82498-1.

Nous espérons que cet article, Alliages de magnésium, vous aidera. Si oui, donnez-nous un like dans la barre latérale. L’objectif principal de ce site Web est d’aider le public à apprendre des informations intéressantes et importantes sur les matériaux et leurs propriétés.