Le métal est un matériau (généralement solide) comprenant un ou plusieurs éléments métalliques (par exemple, le fer, l’aluminium, le cuivre, le chrome, le titane, l’or, le nickel), et souvent aussi des éléments non métalliques (par exemple, le carbone, l’azote, l’oxygène) en quantités relativement faibles.. La particularité des métaux en ce qui concerne leur structure est la présence de porteurs de charge, en particulier d’ électrons. Cette caractéristique est donnée par la nature de la liaison métallique. Les conductivités électrique et thermique des métaux proviennent du fait que leurles électrons externes sont délocalisés.

Le métal est un matériau (généralement solide) comprenant un ou plusieurs éléments métalliques (par exemple, le fer, l’aluminium, le cuivre, le chrome, le titane, l’or, le nickel), et souvent aussi des éléments non métalliques (par exemple, le carbone, l’azote, l’oxygène) en quantités relativement faibles.. La particularité des métaux en ce qui concerne leur structure est la présence de porteurs de charge, en particulier d’ électrons. Cette caractéristique est donnée par la nature de la liaison métallique. Les conductivités électrique et thermique des métaux proviennent du fait que leurles électrons externes sont délocalisés.

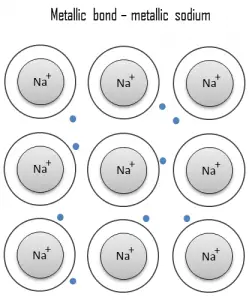

Lien métallique

Une liaison métallique est une liaison chimique, dans laquelle les atomes ne partagent pas ou n’échangent pas d’électrons pour se lier. Au lieu de cela, de nombreux électrons (environ un pour chaque atome) sont plus ou moins libres de se déplacer dans le métal, de sorte que chaque électron peut interagir avec de nombreux atomes fixes.

Les électrons libres protègent les noyaux ioniques chargés positivement des forces électrostatiques mutuellement répulsives qu’ils exerceraient autrement les uns sur les autres; par conséquent, la liaison métallique est de caractère non directionnel. La liaison métallique se trouve dans les métaux et leurs alliages. Le libre mouvement ou la délocalisation des électrons de liaison conduit à des propriétés métalliques classiques telles que le lustre (réflectivité de la lumière de surface), la conductivité électrique et thermique, la ductilité et la résistance à la traction élevée.

Métallurgie

La métallurgie est un domaine de la science des matériaux et de l’ingénierie des matériaux qui étudie le comportement physique et chimique des éléments métalliques et de leurs alliages.

La métallurgie concerne les propriétés et structures chimiques, physiques et atomiques des métaux et les principes selon lesquels les métaux sont combinés pour former des alliages. La métallurgie est utilisée pour séparer les métaux de leur minerai.

La métallurgie se subdivise en métallurgie ferreuse (métallurgie du fer et de ses alliages également appelée métallurgie noire) et métallurgie non ferreuse (métallurgie de l’aluminium, du cuivre, etc.). La métallurgie ferreuse implique des procédés et des alliages à base de fer tandis que la métallurgie non ferreuse implique des procédés et des alliages à base d’autres métaux.

Alliages

Un alliage est un mélange de deux matériaux ou plus, dont au moins un est un métal. Les alliages peuvent avoir une microstructure consistant en des solutions solides, où des atomes secondaires sont introduits comme substituts ou interstitiels dans un réseau cristallin. Un alliage peut également être un mélange de phases métalliques (deux solutions ou plus, formant une microstructure de cristaux différents au sein du métal). Des exemples d’alliages de substitution comprennent le bronze et le laiton, dans lesquels certains des atomes de cuivre sont respectivement remplacés par des atomes d’étain ou de zinc.

Les solutions solides ont d’importantes applications commerciales et industrielles, car ces mélanges ont souvent des propriétés supérieures aux matériaux purs. De nombreux alliages métalliques sont des solutions solides. Même de petites quantités de soluté peuvent affecter les propriétés électriques et physiques du solvant.

L’alliage est une pratique courante car les liaisons métalliques permettent l’assemblage de différents types de métaux. Par exemple, les aciers inoxydables austénitiques, y compris l’acier inoxydable de type 304 (contenant 18 % à 20 % de chrome et 8 % à 10,5 % de nickel), ont une structure cubique face centrée d’atomes de fer avec le carbone en solution solide interstitielle.

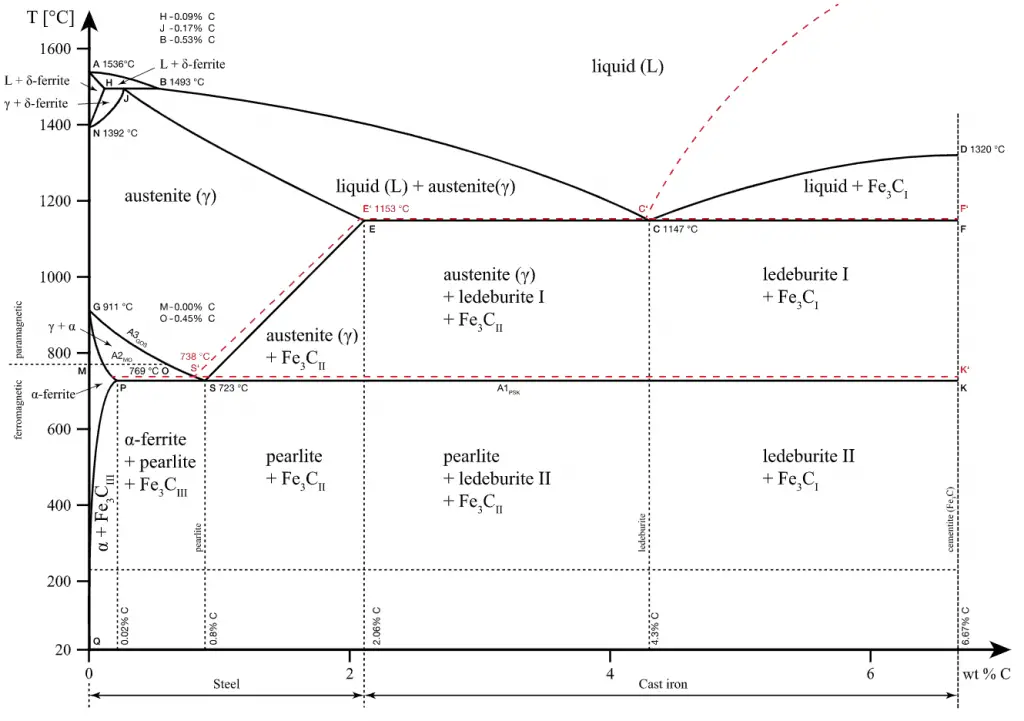

Les alliages ferreux, ceux dont le fer est le principal constituant, comprennent l’acier et la fonte brute (avec une teneur en carbone de quelques pour cent) et les alliages de fer avec d’autres métaux (comme l’acier inoxydable). Les alliages ferreux sont connus pour leur résistance. Les alliages sont généralement plus résistants que les métaux purs, bien qu’ils offrent généralement une conductivité électrique et thermique réduite. Les alliages ferreux les plus simples sont connus sous le nom d’aciers et ils sont constitués de fer (Fe) allié au carbone (C) (environ 0,1% à 1%, selon le type). L’ajout d’une petite quantité de carbone non métallique au fer échange sa grande ductilité contre une plus grande résistance. En raison de sa très haute résistance, mais toujours de sa ténacité substantielle, et de sa capacité à être fortement altérée par le traitement thermique, l’acier est l’un des alliages ferreux les plus utiles et les plus courants dans l’utilisation moderne.

Voir aussi: Qu’est-ce qu’une solution solide ?

Traitement des métaux

Historiquement, la transformation des métaux est l’un des domaines clés de la science des matériaux. La science des matériaux est l’une des plus anciennes formes d’ingénierie et de science appliquée et le matériau de choix d’une époque donnée est souvent un point déterminant (par exemple l’âge de pierre, l’âge du bronze, l’âge du fer). La transformation des métaux comprend la production d’ alliages, la mise en forme, le traitement thermique et le traitement de surface du produit. La détermination de la dureté du métal à l’aide des échelles de dureté Rockwell, Vickers et Brinell est une pratique couramment utilisée qui permet de mieux comprendre l’élasticité et la plasticité du métal pour différentes applications et processus de production. La tâche des ingénieurs matériaux est d’atteindre un équilibre entre les propriétés des matériaux telles que le coût, le poids, la résistance, la ténacité, la dureté, la corrosion, la résistance à la fatigue et les performances à des températures extrêmes. Pour atteindre cet objectif, l’environnement d’exploitation doit être soigneusement étudié. Dans un environnement d’eau salée, les métaux ferreux et certains alliages d’aluminium se corrodent rapidement. Les métaux exposés à des conditions froides ou cryogéniques peuvent subir une transition ductile à fragile et perdent leur ténacité, devenant plus fragiles et susceptibles de se fissurer. Les métaux soumis à une charge cyclique continue peuvent souffrir de fatigue du métal. Les métaux soumis à des contraintes constantes à des températures élevées peuvent fluer.

Processus de travail des métaux

La transformation des métaux à l’état solide peut être divisée en deux grandes étapes:

- Travail à chaud. Premièrement, la matière première sous forme de gros lingots ou de billettes est travaillée à chaud, généralement par laminage, forgeage ou extrusion, en formes et tailles plus petites. Ces processus se produisent à une température supérieure à celle à laquelle se produit la recristallisation. Être au-dessus de la température de recristallisation permet au matériau de recristalliser lors de la déformation. Ceci est important car la recristallisation empêche les matériaux de durcir, ce qui maintient finalement la limite d’élasticité et la dureté faibles et la ductilité élevée. Pour les opérations de travail à chaud, de grandes déformations sont possibles, qui peuvent se répéter successivement car le métal reste mou et ductile. En général, les métaux sont mis en forme par des procédés tels que:

- Forger

- Roulant

- Extrusion

- Dessin

- Fonderie

- Travail à froid. Le travail à froid est un processus de travail des métaux qui se produit en dessous de la température de recristallisation. Parce que la déformation plastique résulte du mouvement des dislocations, les métaux peuvent être renforcés en empêchant ce mouvement. Lorsqu’un métal est déformé plastiquement, les dislocations se déplacent et des dislocations supplémentaires sont générées. Les dislocations peuvent se déplacer si les atomes de l’un des plans environnants rompent leurs liaisons et se recollent avec les atomes au bord de terminaison. La densité de dislocations dans un métal augmente avec la déformation ou le travail à froid en raison de la multiplication des dislocations ou de la formation de nouvelles dislocations. Plus il y a de dislocations dans un matériau, plus elles interagissent et s’épinglent ou s’emmêlent. Il en résultera une diminution de la mobilité des luxations et un renforcement du matériau. Ce processus est connu sous le nom de travail à froid car la déformation plastique doit se produire à une température suffisamment basse pour que les atomes ne puissent pas se réorganiser. C’est un processus qui rend un métal plus dur et plus résistant par déformation plastique. Les techniques de formage à froid sont généralement classées en quatre grands groupes:

- Pressant

- Pliant

- Dessin

- Tonte

Traitement thermique des métaux

Les métaux peuvent être traités thermiquement pour modifier les propriétés de résistance, de ductilité, de ténacité, de dureté ou de résistance à la corrosion. Il existe un certain nombre de phénomènes qui se produisent dans les métaux et alliages à des températures élevées. Par exemple, la recristallisation et la décomposition de l’austénite. Ceux-ci sont efficaces pour modifier les caractéristiques mécaniques lorsque des traitements thermiques ou des processus thermiques appropriés sont utilisés. En fait, l’utilisation de traitements thermiques sur les alliages commerciaux est une pratique extrêmement courante. Les processus de traitement thermique courants comprennent le recuit, le durcissement par précipitation, la trempe et le revenu.

- Recuit. Le terme recuit fait référence à un traitement thermique dans lequel un matériau est exposé à une température élevée pendant une période de temps prolongée, puis refroidi lentement. Dans ce processus, le métal se débarrasse des contraintes et rend la structure du grain large et à bords doux de sorte que lorsque le métal est frappé ou stressé, il se bosse ou peut-être se plie, plutôt que de se casser; il est également plus facile de poncer, meuler ou couper le métal recuit.

- Quenching. Le terme trempe fait référence à un traitement thermique dans lequel un matériau est rapidement refroidi dans de l’eau, de l’huile ou de l’air pour obtenir certaines propriétés du matériau, en particulier la dureté. En métallurgie, la trempe est le plus souvent utilisée pour durcir l’acier en introduisant de la martensite. Il existe un équilibre entre la dureté et la ténacité dans n’importe quel acier; plus l’acier est dur, moins il est dur ou résistant aux chocs, et plus il est résistant aux chocs, moins il est dur.

- Trempe. Le terme revenu fait référence à un traitement thermique utilisé pour augmenter la ténacité des alliages à base de fer. La trempe est généralement effectuée après le durcissement, pour réduire une partie de l’excès de dureté, et se fait en chauffant le métal à une température inférieure au point critique pendant une certaine période de temps, puis en le laissant refroidir à l’air calme. La trempe rend le métal moins dur tout en le rendant plus apte à supporter les impacts sans se casser. Le revenu entraînera la précipitation des éléments d’alliage dissous ou, dans le cas des aciers trempés, améliorera la résistance aux chocs et les propriétés ductiles.

- Vieillissement. Le durcissement vieillissant, également appelé durcissement par précipitation ou durcissement des particules, est une technique de traitement thermique basée sur la formation de particules extrêmement petites et uniformément dispersées d’une seconde phase dans la matrice de phase d’origine pour améliorer la résistance et la dureté de certains alliages métalliques. Le durcissement par précipitation est utilisé pour augmenter la limite d’élasticité des matériaux malléables, y compris la plupart des alliages structuraux d’aluminium, de magnésium, de nickel, de titane et de certains aciers et aciers inoxydables. Dans les superalliages, il est connu de provoquer une anomalie de la limite d’élasticité offrant une excellente résistance à haute température.

Processus d’assemblage

- Soudage. Lors du soudage, l’un des processus d’assemblage les plus courants, deux pièces métalliques ou plus sont jointes pour former une seule pièce en utilisant une chaleur élevée pour faire fondre les pièces ensemble et en leur permettant de refroidir provoquant la fusion.

- Brasage. Le brasage est un processus d’assemblage de métaux dans lequel un métal d’apport est fondu et étiré dans un capillaire formé par l’assemblage de deux pièces ou plus. Le métal d’apport a un point de fusion inférieur à celui du métal adjacent. Le brasage diffère du soudage en ce qu’il n’implique pas la fusion des pièces et du soudage en utilisant des températures plus élevées pour un processus similaire, tout en nécessitant également des pièces beaucoup plus étroitement ajustées que lors du soudage.

- Soudage. L’invention concerne une technique d’assemblage de métaux utilisant un alliage de métal d’apport dont la température de fusion est inférieure à environ 425 °C (800 °F). En raison de cette température plus basse et des différents alliages utilisés comme charges, la réaction métallurgique entre la charge et la pièce à usiner est minime, ce qui entraîne un joint plus faible. Dans l’assemblage électronique, l’alliage eutectique avec 63% d’étain et 37% de plomb (ou 60/40, qui est presque identique en point de fusion) a été l’alliage de choix.

- Rivet. Le rivetage est l’un des procédés d’assemblage des métaux les plus anciens. Un rivet est essentiellement un boulon à deux têtes et non fileté qui maintient deux autres pièces de métal ensemble. Actuellement, le rivetage conserve encore des utilisations importantes dans l’industrie et la construction. Les rivets pleins sont utilisés dans des applications où la fiabilité et la sécurité comptent. Une application typique des rivets pleins se trouve dans les pièces structurelles des avions. Des centaines de milliers de rivets solides sont utilisés pour assembler le châssis d’un avion moderne.

Traitement divers des métaux

- Frittage. Le frittage de métal est le processus de compactage et de formation d’un métal en poudre par la chaleur ou la pression sans le faire fondre au point de liquéfaction.

- Revêtement laser. Dans le processus de rechargement au laser, la poudre métallique est soufflée à travers un faisceau laser mobile (par exemple monté sur une machine NC 5 axes). Le métal fondu résultant atteint un substrat pour former un bain de fusion. En déplaçant la tête laser, il est possible d’empiler les pistes et de constituer une pièce tridimensionnelle.

- impression en 3D. L’impression 3D métal est basée sur le frittage ou la fusion de poudre métallique amorphe dans un espace 3D pour fabriquer n’importe quel objet à façonner. À un niveau élevé, le processus d’impression 3D comprend le découpage d’un fichier CAO en couches discrètes, puis la construction de cette pièce couche par couche.

Département américain de l’énergie, science des matériaux. DOE Fundamentals Handbook, Volume 1 and 2. Janvier 1993.

US Department of Energy, Material Science. DOE Fundamentals Handbook, Volume 2 et 2. Janvier 1993.

William D. Callister, David G. Rethwisch. Science et génie des matériaux : une introduction 9e édition, Wiley ; 9 édition (4 décembre 2013), ISBN-13 : 978-1118324578.

En ligneEberhart, Mark (2003). Pourquoi les choses se cassent : Comprendre le monde par la manière dont il se décompose. Harmonie. ISBN 978-1-4000-4760-4.

Gaskell, David R. (1995). Introduction à la thermodynamique des matériaux (4e éd.). Éditions Taylor et Francis. ISBN 978-1-56032-992-3.

González-Viñas, W. & Mancini, HL (2004). Une introduction à la science des matériaux. Presse universitaire de Princeton. ISBN 978-0-691-07097-1.

Ashby, Michael; Hugh Shercliff; David Cebon (2007). Matériaux: ingénierie, science, traitement et conception (1ère éd.). Butterworth-Heinemann. ISBN 978-0-7506-8391-3.

JR Lamarsh, AJ Baratta, Introduction au génie nucléaire, 3e éd., Prentice-Hall, 2001, ISBN : 0-201-82498-1.

Nous espérons que cet article, Métaux – Que sont les métaux, vous aidera. Si oui, donnez-nous un like dans la barre latérale. L’objectif principal de ce site Web est d’aider le public à apprendre des informations intéressantes et importantes sur les matériaux et leurs propriétés.