Le zinc est un métal fragile et a un point de fusion relativement bas de 419 °C (787 °F), résiste à la corrosion, est ductile et malléable et est très soluble dans le cuivre. Le zinc et les alliages de zinc sont utilisés sous forme de revêtements, de pièces moulées, de tôles laminées, de fils tréfilés, de pièces forgées et d’extrusions. D’autres utilisations du zinc sont comme constituant majeur dans les alliages nickel-argent de laiton, le métal de machine à écrire, la soudure tendre et aluminium et le bronze commercial.

Les alliages de zinc avec de petites quantités de cuivre, d’aluminium et de magnésium sont utiles dans le moulage sous pression ainsi que dans le moulage par centrifugation, en particulier dans les industries de l’automobile, de l’électricité et de la quincaillerie. Les alliages de zinc ont des points de fusion bas, nécessitent un apport de chaleur relativement faible, ne nécessitent pas de fondant ou d’atmosphères protectrices. En raison de leur grande fluidité, les alliages de zinc peuvent être coulés dans des parois beaucoup plus minces que les autres alliages de moulage sous pression, et ils peuvent être coulés sous pression avec des tolérances dimensionnelles plus strictes. Ces alliages de zinc sont commercialisés sous le nom de Zamak. Le nom zamak est un acronyme des noms allemands des métaux dont sont composés les alliages: Zink (zinc), Aluminium, Magnésium et Kupfer (cuivre). Le bas point de fusion associé à la faible viscosité de l’alliage rend possible la production de formes petites et complexes.

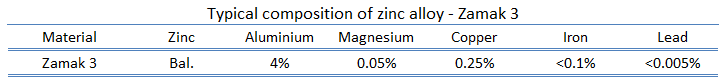

Zamac – Zamac 3

Zamac est une famille d’alliages avec un métal de base de zinc et des éléments d’alliage d’aluminium, de magnésium et de cuivre. Les alliages de zinc avec de petites quantités de cuivre, d’aluminium et de magnésium sont utiles dans le moulage sous pression ainsi que dans le moulage par centrifugation, en particulier dans les industries de l’automobile, de l’électricité et de la quincaillerie. Les alliages de zinc ont des points de fusion bas, nécessitent un apport de chaleur relativement faible, ne nécessitent pas de fondant ou d’atmosphères protectrices. En raison de leur grande fluidité, les alliages de zinc peuvent être coulés dans des parois beaucoup plus minces que les autres alliages de moulage sous pression, et ils peuvent être coulés sous pression avec des tolérances dimensionnelles plus strictes. Ces alliages de zinc sont commercialisés sous le nom de Zamak. Le nom zamak est un acronyme des noms allemands des métaux dont sont composés les alliages: Zink (zinc), Aluminium, Magnésium et Kupfer (cuivre).

Par exemple, Zamak 3 (ASTM AG40A), ou alliage de zinc 3, est l’alliage de zinc le plus largement utilisé dans l’industrie du moulage sous pression du zinc et est généralement le premier choix lorsque l’on considère le zinc pour le moulage sous pression pour un certain nombre de raisons. Il offre la meilleure combinaison globale de résistance, de coulabilité, de stabilité dimensionnelle, de facilité de finition et de coût.

- Excellentes propriétés physiques et mécaniques

- Excellente coulabilité et stabilité dimensionnelle à long terme

- Excellentes caractéristiques de finition pour le placage, la peinture et les traitements au chromate

- Excellente capacité d’amortissement et atténuation des vibrations par rapport aux alliages d’aluminium moulés sous pression

Les applications typiques incluent les moulages sous pression tels que les pièces automobiles, les appareils électroménagers et les luminaires, les équipements de bureau et informatiques, le matériel de construction.

Résistance des alliages de zinc – Zamak 3

En mécanique des matériaux, la résistance d’un matériau est sa capacité à supporter une charge appliquée sans rupture ni déformation plastique. La résistance des matériaux considère essentiellement la relation entre les charges externes appliquées à un matériau et la déformation ou la modification des dimensions du matériau qui en résulte. La résistance d’un matériau est sa capacité à supporter cette charge appliquée sans défaillance ni déformation plastique.

Résistance à la traction ultime

La résistance à la traction ultime de l’alliage de zinc – Zamak 3 est d’environ 268 MPa.

La résistance à la traction ultime est le maximum sur la courbe technique de contrainte-déformation. Cela correspond à la contrainte maximale qui peut être soutenu par une structure en tension. La résistance à la traction ultime est souvent abrégée en « résistance à la traction » ou même en « l’ultime ». Si cette contrainte est appliquée et maintenue, une fracture en résultera. Souvent, cette valeur est nettement supérieure à la limite d’élasticité (jusqu’à 50 à 60 % de plus que le rendement pour certains types de métaux). Lorsqu’un matériau ductile atteint sa résistance ultime, il subit une striction où la section transversale se réduit localement. La courbe contrainte-déformation ne contient pas de contrainte supérieure à la résistance ultime. Même si les déformations peuvent continuer à augmenter, la contrainte diminue généralement après que la résistance ultime a été atteinte. C’est une propriété intensive; sa valeur ne dépend donc pas de la taille de l’éprouvette. Cependant, cela dépend d’autres facteurs, tels que la préparation de l’échantillon, température de l’environnement et du matériau d’essai. Les résistances ultimes à la traction varient de 50 MPa pour un aluminium jusqu’à 3000 MPa pour les aciers à très haute résistance.

La résistance à la traction ultime est le maximum sur la courbe technique de contrainte-déformation. Cela correspond à la contrainte maximale qui peut être soutenu par une structure en tension. La résistance à la traction ultime est souvent abrégée en « résistance à la traction » ou même en « l’ultime ». Si cette contrainte est appliquée et maintenue, une fracture en résultera. Souvent, cette valeur est nettement supérieure à la limite d’élasticité (jusqu’à 50 à 60 % de plus que le rendement pour certains types de métaux). Lorsqu’un matériau ductile atteint sa résistance ultime, il subit une striction où la section transversale se réduit localement. La courbe contrainte-déformation ne contient pas de contrainte supérieure à la résistance ultime. Même si les déformations peuvent continuer à augmenter, la contrainte diminue généralement après que la résistance ultime a été atteinte. C’est une propriété intensive; sa valeur ne dépend donc pas de la taille de l’éprouvette. Cependant, cela dépend d’autres facteurs, tels que la préparation de l’échantillon, température de l’environnement et du matériau d’essai. Les résistances ultimes à la traction varient de 50 MPa pour un aluminium jusqu’à 3000 MPa pour les aciers à très haute résistance.

Limite d’élasticité

La limite d’élasticité de l’alliage de zinc – Zamak 3 est d’environ 208 MPa.

La limite d’ élasticité est le point sur une courbe contrainte-déformation qui indique la limite du comportement élastique et le début du comportement plastique. Limite d’élasticité ou la limite d’élasticité est la propriété du matériau définie comme la contrainte à laquelle un matériau commence à se déformer plastiquement, tandis que la limite d’élasticité est le point où la déformation non linéaire (élastique + plastique) commence. Avant la limite d’élasticité, le matériau se déforme élastiquement et reprend sa forme d’origine lorsque la contrainte appliquée est supprimée. Une fois la limite d’élasticité dépassée, une partie de la déformation sera permanente et irréversible. Certains aciers et autres matériaux présentent un comportement appelé phénomène de limite d’élasticité. Les limites d’élasticité varient de 35 MPa pour un aluminium à faible résistance à plus de 1400 MPa pour les aciers à très haute résistance.

Module de Young

Le module de Young de l’alliage de zinc – Zamak 3 est d’environ 96 GPa.

Le module de Young est le module d’élasticité pour les contraintes de traction et de compression dans le régime d’élasticité linéaire d’une déformation uniaxiale et est généralement évalué par des essais de traction. Jusqu’à une contrainte limite, une caisse pourra retrouver ses dimensions au retrait de la charge. Les contraintes appliquées font que les atomes d’un cristal se déplacent de leur position d’équilibre. Tous les atomes sont déplacés de la même quantité et conservent toujours leur géométrie relative. Lorsque les contraintes sont supprimées, tous les atomes reviennent à leur position d’origine et aucune déformation permanente ne se produit. Selon la loi de Hooke, la contrainte est proportionnelle à la déformation (dans la région élastique), et la pente est le module de Young. Le module de Young est égal à la contrainte longitudinale divisée par la déformation.

Dureté des alliages de zinc – Zamak 3

La dureté Brinell de l’alliage de zinc – Zamak 3 est d’environ 82 HB.

Le test de dureté Rockwell est l’un des tests de dureté par indentation les plus courants, qui a été développé pour les tests de dureté. Contrairement au test Brinell, le testeur Rockwell mesure la profondeur de pénétration d’un pénétrateur sous une charge importante (charge majeure) par rapport à la pénétration faite par une précharge (charge mineure). La charge mineure établit la position zéro. La charge majeure est appliquée, puis retirée tout en maintenant la charge mineure. La différence entre la profondeur de pénétration avant et après l’application de la charge principale est utilisée pour calculer le nombre de dureté Rockwell. C’est-à-dire que la profondeur de pénétration et la dureté sont inversement proportionnelles. Le principal avantage de la dureté Rockwell est sa capacité à afficher directement les valeurs de dureté. Le résultat est un nombre sans dimension noté HRA, HRB, HRC, etc., où la dernière lettre est l’échelle Rockwell respective.

Le test Rockwell C est réalisé avec un pénétrateur Brale (cône diamant 120°) et une charge majeure de 150kg.

Département américain de l’énergie, science des matériaux. DOE Fundamentals Handbook, Volume 1 and 2. Janvier 1993.

US Department of Energy, Material Science. DOE Fundamentals Handbook, Volume 2 et 2. Janvier 1993.

William D. Callister, David G. Rethwisch. Science et génie des matériaux : une introduction 9e édition, Wiley ; 9 édition (4 décembre 2013), ISBN-13 : 978-1118324578.

En ligneEberhart, Mark (2003). Pourquoi les choses se cassent : Comprendre le monde par la manière dont il se décompose. Harmonie. ISBN 978-1-4000-4760-4.

Gaskell, David R. (1995). Introduction à la thermodynamique des matériaux (4e éd.). Éditions Taylor et Francis. ISBN 978-1-56032-992-3.

González-Viñas, W. & Mancini, HL (2004). Une introduction à la science des matériaux. Presse universitaire de Princeton. ISBN 978-0-691-07097-1.

Ashby, Michael; Hugh Shercliff; David Cebon (2007). Matériaux: ingénierie, science, traitement et conception (1ère éd.). Butterworth-Heinemann. ISBN 978-0-7506-8391-3.

JR Lamarsh, AJ Baratta, Introduction au génie nucléaire, 3e éd., Prentice-Hall, 2001, ISBN : 0-201-82498-1.

Voir ci-dessus:

Alliages de zinc » style= »plat » background= »#ffffff » color= »#606060″ size= »5″ radius= »10″ icon= »icône : lien » icon_color= »#5d5d5d » text_shadow= »0px 0px 0px #000000″ ][/su_button]

Nous espérons que cet article, Résistance et dureté des alliages de zinc, vous aidera. Si oui, donnez-nous un like dans la barre latérale. L’objectif principal de ce site Web est d’aider le public à apprendre des informations intéressantes et importantes sur les matériaux et leurs propriétés.