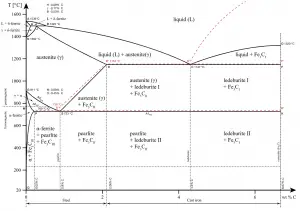

Dans l’ingénierie des matériaux, les fontes sont une classe d’alliages ferreux avec une teneur en carbone supérieure à 2,14 % en poids . En règle générale, les fontes contiennent de 2,14 % en poids à 4,0 % en poids de carbone et de 0,5 % en poids à 3 % en poids de silicium. Les alliages de fer à faible teneur en carbone sont connus sous le nom d’ acier. La différence est que les fontes peuvent profiter de la solidification eutectique dans le système binaire fer-carbone. Le terme eutectique est grec pour «fusion facile ou bien», et le point eutectique représente la composition sur le diagramme de phase où la température de fusion la plus basse est atteinte. Pour le système fer-carbone, le point eutectiquese produit à une composition de 4,26 % en poids C et à une température de 1148 °C.

La fonte a donc un point de fusion plus bas (entre environ 1150°C et 1300 °C) que l’acier traditionnel, ce qui la rend plus facile à couler que les aciers standards. En raison de sa grande fluidité lorsqu’il est fondu, le fer liquide remplit facilement des moules complexes et peut former des formes complexes. La plupart des applications nécessitent très peu de finition, de sorte que les fontes sont utilisées pour une grande variété de petites pièces ainsi que de grandes. C’est un matériau idéal pour le moulage au sable dans des formes complexes telles que les collecteurs d’échappement sans nécessiter d’usinage supplémentaire approfondi. De plus, certaines fontes sont très cassantes et la coulée est la technique de fabrication la plus pratique. Fers moulés sont devenus un matériau d’ingénierie avec une large gamme d’applications et sont utilisés dans les tuyaux, les machines et les pièces de l’industrie automobile, telles que les culasses, les blocs-cylindres et les carters de boîtes de vitesses. Il résiste aux dommages causés par l’oxydation.

Types de fontes

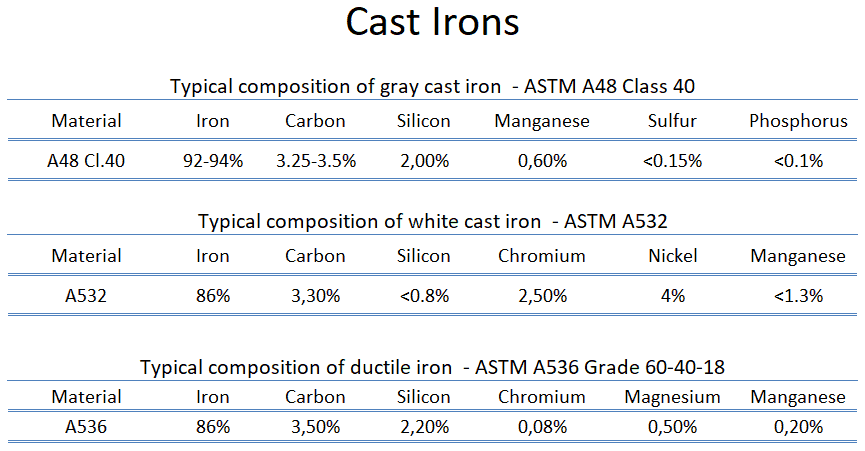

Les fontes comprennent également une grande famille de fers différents, selon la façon dont la phase riche en carbone se forme lors de la solidification. La microstructure des fontes peut être contrôlée pour fournir des produits qui ont une excellente ductilité, une bonne usinabilité, un excellent amortissement des vibrations, une excellente résistance à l’usure et une bonne conductivité thermique. Avec un alliage approprié, la résistance à la corrosion des fontes peut égaler celle des aciers inoxydables et des alliages à base de nickel dans de nombreux services. Pour la plupart des fontes, le carbone existe sous forme de graphite, et la microstructure et le comportement mécanique dépendent de la composition et du traitement thermique. Les types de fonte les plus courants sont:

- Fonte grise. La fonte grise est le type de fonte le plus ancien et le plus courant. La fonte grise se caractérise par sa microstructure graphitique, qui fait que les ruptures du matériau ont un aspect gris. Cela est dû à la présence de graphite dans sa composition. Dans la fonte grise, le graphite se présente sous forme de flocons, prenant une géométrie tridimensionnelle.

- Fonte blanche. Les fontes blanches sont dures, cassantes et inusinables, tandis que les fontes grises à graphite plus tendre sont raisonnablement solides et usinables. Une surface de rupture de cet alliage a un aspect blanc et est donc appelée fonte blanche.

- Fonte malléable. La fonte malléable est une fonte blanche qui a été recuite. Grâce à un traitement thermique de recuit, la structure fragile de la première coulée est transformée en une forme malléable. Par conséquent, sa composition est très similaire à celle de la fonte blanche, avec des quantités légèrement supérieures de carbone et de silicium.

- Fonte ductile. La fonte ductile, également connue sous le nom de fonte nodulaire, est très similaire à la fonte grise dans sa composition, mais lors de la solidification, le graphite se nuclée sous forme de particules sphériques (nodules) dans la fonte ductile, plutôt que sous forme de flocons. La fonte ductile est plus solide et plus résistante aux chocs que la fonte grise. En effet, la fonte ductile a des caractéristiques mécaniques proches de celles de l’acier, tout en conservant une grande fluidité à la fusion et un point de fusion plus bas.

Solidification de la fonte

La fonte est l’un des alliages les plus complexes utilisés dans l’industrie. En raison de la teneur plus élevée en carbone, la structure de la fonte, contrairement à celle de l’acier, présente une phase riche en carbone. En fonction principalement de la composition, de la vitesse de refroidissement et du traitement à l’état fondu, la phase riche en carbone peut se solidifier avec formation d’un eutectique stable (austénite-graphite) ou métastable (austénite-Fe3C). La cémentite (Fe3C) est un composé métastable et, dans certaines circonstances, elle peut être amenée à se dissocier ou à se décomposer pour former de la ferrite α et du graphite, selon la réaction:

Fe3C → 3Fe (α) + C (graphite)

Ainsi, deux types de solidification eutectique peuvent se produire. De plus, différentes formes de graphite existent en fonction de la composition chimique et de la vitesse de refroidissement. La formation de graphite est favorisée par la présence de silicium à des concentrations supérieures à environ 1 % en poids. De plus, des vitesses de refroidissement plus lentes pendant la solidification favorisent la graphitisation (la formation de graphite).

Propriétés des fontes

Les propriétés des matériaux sont des propriétés intensives, c’est-à-dire qu’elles sont indépendantes de la quantité de masse et peuvent varier d’un endroit à l’autre du système à tout moment. La base de la science des matériaux consiste à étudier la structure des matériaux et à les relier à leurs propriétés (mécaniques, électriques, etc.). Une fois qu’un spécialiste des matériaux connaît cette corrélation structure-propriété, il peut ensuite étudier les performances relatives d’un matériau dans une application donnée. Les principaux déterminants de la structure d’un matériau et donc de ses propriétés sont ses éléments chimiques constitutifs et la manière dont il a été transformé en sa forme finale.

Résistance des fontes

En mécanique des matériaux, la résistance d’un matériau est sa capacité à supporter une charge appliquée sans rupture ni déformation plastique. La résistance des matériaux considère essentiellement la relation entre les charges externes appliquées à un matériau et la déformation ou la modification des dimensions du matériau qui en résulte. La résistance d’un matériau est sa capacité à supporter cette charge appliquée sans défaillance ni déformation plastique.

Résistance à la traction ultime

La résistance à la traction ultime de la fonte grise (ASTM A48 classe 40) est de 295 MPa.

La résistance à la traction ultime de la fonte blanche martensitique (ASTM A532 Classe 1 Type A) est de 350 MPa.

Résistance à la traction ultime de la fonte malléable – ASTM A220 est de 580 MPa.

La résistance à la traction ultime de la fonte ductile – ASTM A536 – 60-40-18 est de 414 Mpa (>60 ksi).

La résistance à la traction ultime est le maximum sur la courbe technique de contrainte-déformation. Cela correspond à la contrainte maximale que peut supporter une structure en tension. La résistance à la traction ultime est souvent abrégée en « résistance à la traction » ou même en « l’ultime ». Si cette contrainte est appliquée et maintenue, une fracture en résultera.

Module de Young

Le module de Young de la fonte grise (ASTM A48 Classe 40) est de 124 GPa.

Le module de Young de la fonte blanche martensitique (ASTM A532 Classe 1 Type A) est de 175 GPa.

Le module de Young de la fonte malléable – ASTM A220 est de 172 GPa.

Le module de Young de la fonte ductile – ASTM A536 – 60-40-18 est de 170 GPa.

Le module de Young est le module d’élasticité pour les contraintes de traction et de compression dans le régime d’élasticité linéaire d’une déformation uniaxiale et est généralement évalué par des essais de traction. Jusqu’à une contrainte limite, une caisse pourra retrouver ses dimensions au retrait de la charge.

Dureté des fontes

La dureté Brinell de la fonte grise (ASTM A48 classe 40) est d’environ 235 MPa.

La dureté Brinell de la fonte grise de la fonte blanche martensitique (ASTM A532 Classe 1 Type A) est d’environ 600 MPa.

La dureté Brinell de la fonte malléable – ASTM A220 est d’environ 250 MPa.

La dureté Brinell de la fonte ductile – ASTM A536 – 60-40-18 est d’environ 150 – 180 MPa.

En science des matériaux, la dureté est la capacité à résister à l’indentation de surface (déformation plastique localisée) et aux rayures. La dureté est probablement la propriété matérielle la plus mal définie car elle peut indiquer une résistance aux rayures, une résistance à l’abrasion, une résistance à l’indentation ou encore une résistance à la mise en forme ou à la déformation plastique localisée. La dureté est importante d’un point de vue technique car la résistance à l’usure par frottement ou érosion par la vapeur, l’huile et l’eau augmente généralement avec la dureté.

Propriétés thermiques des fontes

Les propriétés thermiques des matériaux font référence à la réponse des matériaux aux changements de température et à l’application de chaleur. Lorsqu’un solide absorbe de l’énergie sous forme de chaleur, sa température augmente et ses dimensions augmentent. Mais différents matériaux réagissent différemment à l’application de chaleur.

Point de fusion des fontes

Le point de fusion de la fonte grise – Acier ASTM A48 est d’environ 1260 °C.

Le point de fusion de la fonte blanche martensitique (ASTM A532 Classe 1 Type A) est d’environ 1260 °C.

Le point de fusion de la fonte malléable – ASTM A220 est d’environ 1260 °C.

Le point de fusion de la fonte ductile – Acier ASTM A536 – 60-40-18 est d’environ 1150 °C.

En général, la fusion est un changement de phase d’une substance de la phase solide à la phase liquide. Le point de fusion d’une substance est la température à laquelle ce changement de phase se produit. Le point de fusion définit également une condition dans laquelle le solide et le liquide peuvent exister en équilibre.

Conductivité thermique des fontes

La conductivité thermique de la fonte grise – ASTM A48 est de 53 W/(mK).

La conductivité thermique de la fonte blanche martensitique (ASTM A532 Classe 1 Type A) est de 15 à 30 W/(mK).

La conductivité thermique de la fonte malléable est d’environ 40 W/(mK).

La conductivité thermique de la fonte ductile est de 36 W/(mK).

Les caractéristiques de transfert de chaleur d’un matériau solide sont mesurées par une propriété appelée la conductivité thermique, k (ou λ), mesurée en W/mK. C’est une mesure de la capacité d’une substance à transférer de la chaleur à travers un matériau par conduction. Notez que la loi de Fourier s’applique à toute matière, quel que soit son état (solide, liquide ou gazeux), par conséquent, elle est également définie pour les liquides et les gaz.

Département américain de l’énergie, science des matériaux. DOE Fundamentals Handbook, Volume 1 and 2. Janvier 1993.

US Department of Energy, Material Science. DOE Fundamentals Handbook, Volume 2 et 2. Janvier 1993.

William D. Callister, David G. Rethwisch. Science et génie des matériaux : une introduction 9e édition, Wiley ; 9 édition (4 décembre 2013), ISBN-13 : 978-1118324578.

En ligneEberhart, Mark (2003). Pourquoi les choses se cassent : Comprendre le monde par la manière dont il se décompose. Harmonie. ISBN 978-1-4000-4760-4.

Gaskell, David R. (1995). Introduction à la thermodynamique des matériaux (4e éd.). Éditions Taylor et Francis. ISBN 978-1-56032-992-3.

González-Viñas, W. & Mancini, HL (2004). Une introduction à la science des matériaux. Presse universitaire de Princeton. ISBN 978-0-691-07097-1.

Ashby, Michael; Hugh Shercliff; David Cebon (2007). Matériaux: ingénierie, science, traitement et conception (1ère éd.). Butterworth-Heinemann. ISBN 978-0-7506-8391-3.

JR Lamarsh, AJ Baratta, Introduction au génie nucléaire, 3e éd., Prentice-Hall, 2001, ISBN : 0-201-82498-1.

Nous espérons que cet article, Fonte, vous aidera. Si oui, donnez-nous un like dans la barre latérale. L’objectif principal de ce site Web est d’aider le public à apprendre des informations intéressantes et importantes sur les matériaux et leurs propriétés.