La martensite est une structure métastable très dure avec une structure cristalline tétragonale centrée sur le corps (BCT). La martensite se forme dans les aciers lorsque la vitesse de refroidissement de l’austénite est si élevée que les atomes de carbone n’ont pas le temps de se diffuser hors de la structure cristalline en quantité suffisante pour former de la cémentite (Fe3C). C’est donc un produit de transformation sans diffusion. Toute diffusion, quelle qu’elle soit, entraîne la formation de phases de ferrite et de cémentite. Il porte le nom du métallurgiste allemand Adolf Martens (1850-1914).

La martensite est une structure métastable très dure avec une structure cristalline tétragonale centrée sur le corps (BCT). La martensite se forme dans les aciers lorsque la vitesse de refroidissement de l’austénite est si élevée que les atomes de carbone n’ont pas le temps de se diffuser hors de la structure cristalline en quantité suffisante pour former de la cémentite (Fe3C). C’est donc un produit de transformation sans diffusion. Toute diffusion, quelle qu’elle soit, entraîne la formation de phases de ferrite et de cémentite. Il porte le nom du métallurgiste allemand Adolf Martens (1850-1914).

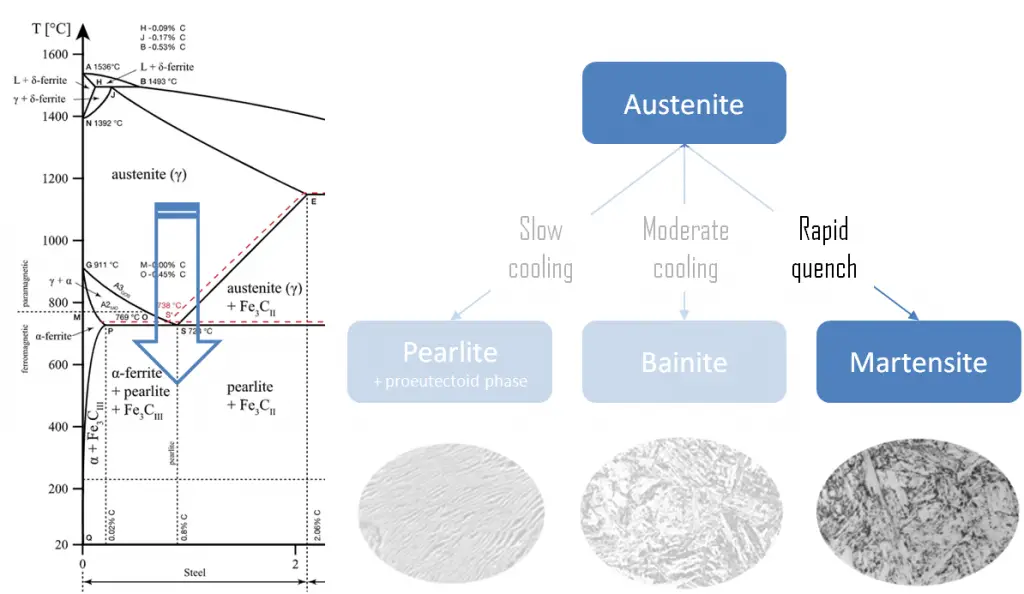

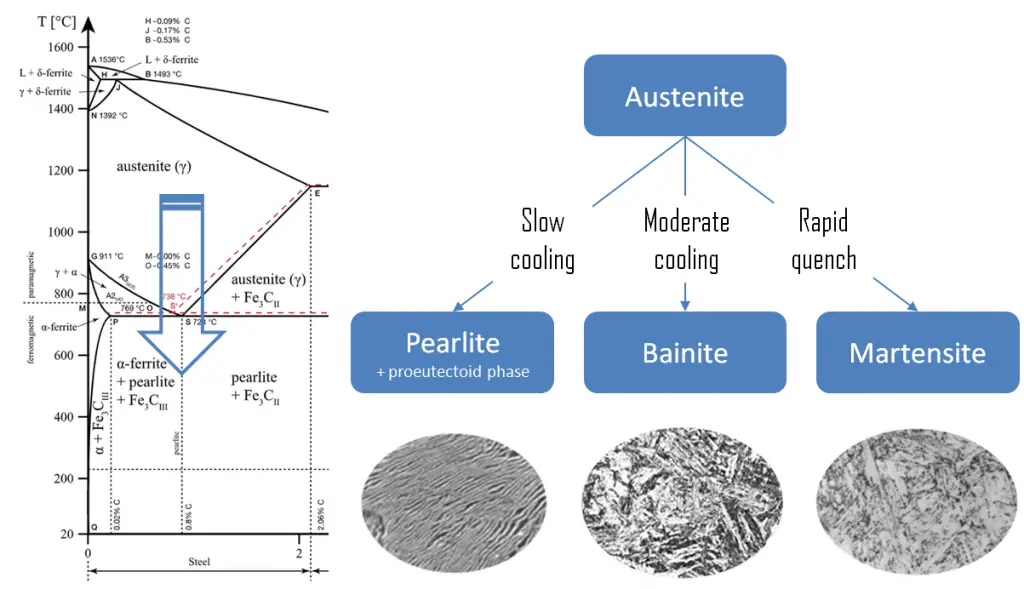

Contrairement à la décomposition isotherme des constituants de la phase par diffusion, la martensite n’est pas une phase associée à l’équilibre thermique. Ainsi, il n’apparaît pas sur le diagramme de phase d’équilibre fer-carbone. Elle peut être considérée comme un produit de transformation concurrent de la perlite et de la bainite.

La microstructure de la martensite dans les aciers a différentes morphologies et peut apparaître sous forme de martensite à lattes ou de martensite à plaques. Pour l’acier à 0–0,6% de carbone, la martensite a l’apparence d’une latte et est appelée martensite à lattes. Pour l’acier à plus de 1% de carbone, il formera une structure en forme de plaque appelée martensite en plaque. La martensite en plaques, comme son nom l’indique, se présente sous la forme de cristaux lenticulaires (en forme de lentille) avec un motif en zigzag de plaques plus petites. Entre ces deux pourcentages, l’apparence physique des grains est un mélange des deux. La résistance de la martensite est réduite à mesure que la quantité d’austénite retenue augmente.

Transformation martensitique

Le durcissement par transformation, également connu sous le nom de durcissement par transformation martensitique, est l’une des méthodes de durcissement les plus courantes, qui est principalement utilisée pour les aciers (c’est-à-dire les aciers au carbone ainsi que les aciers inoxydables). La transformation martensitique n’est cependant pas propre aux alliages fer-carbone. On le retrouve dans d’autres systèmes et se caractérise, en partie, par la transformation sans diffusion.

Les aciers martensitiques utilisent principalement des niveaux plus élevés de C et de Mn ainsi qu’un traitement thermique pour augmenter la résistance. Le produit fini aura une microstructure duplex de ferrite avec différents niveaux de martensite dégénérée. Cela permet de varier les niveaux de force. En métallurgie, la trempe est le plus souvent utilisée pour durcir l’acier en introduisant de la martensite. Il existe un équilibre entre la dureté et la ténacité dans n’importe quel acier; plus l’acier est dur, moins il est dur ou résistant aux chocs, et plus il est résistant aux chocs, moins il est dur.

La martensite est produite à partir d’austénite à la suite de la trempe ou d’une autre forme de refroidissement rapide. L’austénite dans les alliages fer-carbone n’est généralement présente qu’au-dessus de la température eutectoïde critique (723 °C) et en dessous de 1500 °C, selon la teneur en carbone. En cas de taux de refroidissement normaux, à mesure que l’austénite refroidit, le carbone se diffuse hors de l’austénite et forme du carbure de fer riche en carbone (cémentite) et laisse derrière lui une ferrite pauvre en carbone. Selon la composition de l’alliage, une couche de ferrite et de cémentite, appelée perlite, peut se former. Mais en cas de refroidissement rapide, le carbone n’a pas assez de temps pour se diffuser et se transforme en une forme tétragonale centrée sur le corps très sollicitée appelée martensite qui est sursaturée en carbone. Tous les atomes de carbone restent sous forme d’impuretés interstitielles dans la martensite.

Martensite trempée

La capacité relative d’un alliage ferreux à former de la martensite est appelée trempabilité. La trempabilité est couramment mesurée comme la distance sous une surface trempée à laquelle le métal présente une dureté spécifique de 50 HRC, par exemple, ou un pourcentage spécifique de martensite dans la microstructure. La dureté la plus élevée d’un acier perlitique est de 43 HRC alors que la martensite peut atteindre 72 HRC. Martensite fraîche est très fragile si la teneur en carbone est supérieure à environ 0,2 à 0,3 %. Il est si fragile qu’il ne peut pas être utilisé pour la plupart des applications. Cette fragilité peut être supprimée (avec une certaine perte de dureté) si l’acier trempé est légèrement chauffé dans un processus connu sous le nom de revenu. La trempe est réalisée en chauffant un acier martensitique à une température inférieure à l’eutectoïde pendant une période de temps spécifiée (par exemple entre 250 °C et 650 °C).

Ce traitement thermique de revenu permet, par des procédés diffusionnels, la formation de martensite revenue, selon la réaction:

martensite (BCT, monophasé) → martensite revenu (ferrite + phases Fe3C)

où la martensite monophasique BCT, sursaturée en carbone, se transforme en martensite trempée, composée des phases stables de ferrite et de cémentite. Sa microstructure est similaire à la microstructure de la sphéroïdite, mais dans ce cas, la martensite trempée contient des particules de cémentite extrêmement petites et uniformément dispersées intégrées dans une matrice de ferrite continue. La martensite trempée peut être presque aussi dure et résistante que la martensite, mais avec une ductilité et une ténacité sensiblement améliorées.

Acier inoxydable martensitique

Les aciers inoxydables martensitiques sont similaires aux aciers ferritiques en ce qu’ils sont à base de chrome mais ont des niveaux de carbone plus élevés pouvant atteindre 1 %. Ils sont parfois classés en aciers inoxydables martensitiques à faible teneur en carbone et à haute teneur en carbone. Ils contiennent 12 à 14 % de chrome, 0,2 à 1 % de molybdène et aucune quantité significative de nickel. Des quantités plus élevées de carbone leur permettent d’être trempés et revenus tout comme les aciers au carbone et faiblement alliés. Ils ont une résistance modérée à la corrosion, mais sont considérés comme durs, solides, légèrement cassants. Ils sont magnétiques et ils peuvent être testés de manière non destructive en utilisant la méthode d’inspection par particules magnétiques, contrairement à l’acier inoxydable austénitique. Un acier inoxydable martensitique courant est l’AISI 440C, qui contient 16 à 18 % de chrome et 0,95 à 1,2 % de carbone. L’acier inoxydable de grade 440C est utilisé dans les applications suivantes : blocs étalons, coutellerie, roulements à billes et chemins de roulement, moules et matrices, couteaux.

Les aciers inoxydables martensitiques sont similaires aux aciers ferritiques en ce qu’ils sont à base de chrome mais ont des niveaux de carbone plus élevés pouvant atteindre 1 %. Ils sont parfois classés en aciers inoxydables martensitiques à faible teneur en carbone et à haute teneur en carbone. Ils contiennent 12 à 14 % de chrome, 0,2 à 1 % de molybdène et aucune quantité significative de nickel. Des quantités plus élevées de carbone leur permettent d’être trempés et revenus tout comme les aciers au carbone et faiblement alliés. Ils ont une résistance modérée à la corrosion, mais sont considérés comme durs, solides, légèrement cassants. Ils sont magnétiques et ils peuvent être testés de manière non destructive en utilisant la méthode d’inspection par particules magnétiques, contrairement à l’acier inoxydable austénitique. Un acier inoxydable martensitique courant est l’AISI 440C, qui contient 16 à 18 % de chrome et 0,95 à 1,2 % de carbone. L’acier inoxydable de grade 440C est utilisé dans les applications suivantes : blocs étalons, coutellerie, roulements à billes et chemins de roulement, moules et matrices, couteaux.

Comme cela a été écrit, les aciers inoxydables martensitiques peuvent être trempés et revenus par de multiples voies de vieillissement/traitement thermique: Les mécanismes métallurgiques responsables des transformations martensitiques qui ont lieu dans ces alliages inoxydables lors de l’austénitisation et de la trempe sont essentiellement les mêmes que ceux qui sont utilisés pour durcit les aciers au carbone et alliés à faible teneur en alliage. Le traitement thermique comprend généralement trois étapes:

- Austénitisation, dans laquelle l’acier est chauffé à une température comprise entre 980 et 1050 °C selon les nuances. L’austénite est une phase cubique à faces centrées.

- Trempe. Après austénitisation, les aciers doivent être trempés. Les alliages inoxydables martensitiques peuvent être trempés à l’aide d’air calme, d’un vide à pression positive ou d’une trempe à l’huile interrompue. L’austénite est transformée en martensite, une structure cristalline tétragonale centrée sur le corps dur. La martensite est très dure et trop cassante pour la plupart des applications.

- Trempe, c’est-à-dire chauffage à environ 500 °C, maintien en température, puis refroidissement à l’air. L’augmentation de la température de revenu diminue la limite d’élasticité et la résistance à la traction ultime, mais augmente l’allongement et la résistance aux chocs.

La résistance des aciers inoxydables aux effets chimiques des agents corrosifs repose sur la passivation. Pour que la passivation se produise et reste stable, l’alliage Fe-Cr doit avoir une teneur minimale en chrome d’environ 10,5 % en poids, au-dessus de laquelle la passivation peut se produire et en dessous de laquelle elle est impossible. Le chrome peut être utilisé comme élément de durcissement et est fréquemment utilisé avec un élément de durcissement tel que le nickel pour produire des propriétés mécaniques supérieures.

Résistance à la traction ultime

La résistance à la traction ultime de l’acier inoxydable martensitique – le grade 440C est de 760 MPa.

Dureté

La dureté Brinell de l’acier inoxydable martensitique – Grade 440C est d’environ 270 MPa.

Autres phases courantes dans les aciers et les fers

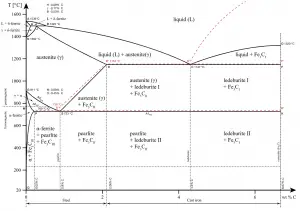

Le traitement thermique des aciers nécessite une compréhension à la fois des phases d’équilibre et des phases métastables qui se produisent lors du chauffage et/ou du refroidissement. Pour les aciers, les phases d’équilibre stable comprennent :

- Ferrite. La ferrite ou α-ferrite est une phase de structure cubique centrée du fer qui existe en dessous de températures de 912 °C pour de faibles concentrations de carbone dans le fer. L’α-ferrite ne peut dissoudre que jusqu’à 0,02 % de carbone à 727 °C. Cela est dû à la configuration du réseau de fer qui forme une structure cristalline BCC. La phase primaire de l’acier à faible teneur en carbone ou doux et de la plupart des fontes à température ambiante est ferromagnétique α-Fe.

- Austénite. L’austénite, également connue sous le nom de fer en phase gamma (γ-Fe), est une phase de fer à structure cubique à faces centrées non magnétique. L’austénite dans les alliages fer-carbone n’est généralement présente qu’au-dessus de la température eutectoïde critique (723 °C) et en dessous de 1500 °C, selon la teneur en carbone. Cependant, il peut être conservé à température ambiante par des ajouts d’alliages tels que le nickel ou le manganèse. Le carbone joue un rôle important dans le traitement thermique, car il élargit la plage de température de stabilité de l’austénite. Une teneur en carbone plus élevée abaisse la température nécessaire pour austénitiser l’acier, de sorte que les atomes de fer se réarrangent pour former une structure de réseau fcc. L’austénite est présente dans le type d’acier inoxydable le plus couramment utilisé, qui est très connu pour sa résistance à la corrosion.

- Graphite. L’ajout d’une petite quantité de carbone non métallique au fer échange sa grande ductilité contre une plus grande résistance.

- Cémentite. La cémentite (Fe3C) est un composé métastable et, dans certaines circonstances, on peut la dissocier ou la décomposer pour former de l’α-ferrite et du graphite, selon la réaction: Fe3C → 3Fe (α) + C (graphite). La cémentite dans sa forme pure est une céramique et elle est dure et cassante, ce qui la rend appropriée pour le renforcement des aciers. Ses propriétés mécaniques sont fonction de sa microstructure, qui dépend de la manière dont il est mélangé à la ferrite.

Les phases métastables sont:

Perlite. En métallurgie, la perlite est une structure métallique en couches de deux phases, qui se compose de couches alternées de ferrite (87,5 % en poids) et de cémentite (12,5 % en poids) que l’on trouve dans certains aciers et fontes. Il est nommé pour sa ressemblance avec la nacre.

Perlite. En métallurgie, la perlite est une structure métallique en couches de deux phases, qui se compose de couches alternées de ferrite (87,5 % en poids) et de cémentite (12,5 % en poids) que l’on trouve dans certains aciers et fontes. Il est nommé pour sa ressemblance avec la nacre.- Martensite. La martensite est une structure métastable très dure avec une structure cristalline tétragonale centrée sur le corps (BCT). La martensite se forme dans les aciers lorsque la vitesse de refroidissement de l’austénite est si élevée que les atomes de carbone n’ont pas le temps de se diffuser hors de la structure cristalline en quantité suffisante pour former de la cémentite (Fe3C).

- Baïnite. La bainite est une microstructure en forme de plaque qui se forme dans les aciers à partir d’austénite lorsque les vitesses de refroidissement ne sont pas

assez rapides pour produire de la martensite mais sont encore assez rapides pour que le carbone n’ait pas assez de temps pour se diffuser pour former de la perlite. Les aciers bainitiques sont généralement plus résistants et plus durs que les aciers perlitiques; pourtant, ils présentent une combinaison souhaitable de résistance et de ductilité.

Département américain de l’énergie, science des matériaux. DOE Fundamentals Handbook, Volume 1 and 2. Janvier 1993.

US Department of Energy, Material Science. DOE Fundamentals Handbook, Volume 2 et 2. Janvier 1993.

William D. Callister, David G. Rethwisch. Science et génie des matériaux : une introduction 9e édition, Wiley ; 9 édition (4 décembre 2013), ISBN-13 : 978-1118324578.

En ligneEberhart, Mark (2003). Pourquoi les choses se cassent : Comprendre le monde par la manière dont il se décompose. Harmonie. ISBN 978-1-4000-4760-4.

Gaskell, David R. (1995). Introduction à la thermodynamique des matériaux (4e éd.). Éditions Taylor et Francis. ISBN 978-1-56032-992-3.

González-Viñas, W. & Mancini, HL (2004). Une introduction à la science des matériaux. Presse universitaire de Princeton. ISBN 978-0-691-07097-1.

Ashby, Michael; Hugh Shercliff; David Cebon (2007). Matériaux: ingénierie, science, traitement et conception (1ère éd.). Butterworth-Heinemann. ISBN 978-0-7506-8391-3.

JR Lamarsh, AJ Baratta, Introduction au génie nucléaire, 3e éd., Prentice-Hall, 2001, ISBN : 0-201-82498-1.

Nous espérons que cet article, Martensite – Acier martensitique, vous aidera. Si oui, donnez-nous un like dans la barre latérale. L’objectif principal de ce site Web est d’aider le public à apprendre des informations intéressantes et importantes sur les matériaux et leurs propriétés.