Les alliages d’aluminium sont à base d’aluminium, dont les principaux éléments d’alliage sont Cu, Mn, Si, Mg, Mg+Si, Zn. Les compositions d’alliages d’aluminium sont enregistrées auprès de l’Aluminum Association. Les alliages d’aluminium sont répartis en 9 familles (Al1xxx à Al9xxx). Les différentes familles d’alliages et les principaux éléments d’alliage sont:

- 1xxx: aucun élément d’alliage

- 2xxx: Cuivre

- 3xxx: Manganèse

- 4xxx: Silicium

- 5xxx: Magnésium

- 6xxx: magnésium et silicium

- 7xxx: zinc, magnésium et cuivre

- 8xxx: autres éléments qui ne sont pas couverts par d’autres séries

Il existe également deux classifications principales, à savoir les alliages de fonderie et les alliages corroyés , qui sont tous deux subdivisés en catégories pouvant être traitées thermiquement et non traitées thermiquement. Les alliages d’aluminium contenant des éléments d’alliage à solubilité solide limitée à température ambiante et avec une forte dépendance à la température de la solubilité solide (par exemple Cu) peuvent être renforcés par un traitement thermique approprié (durcissement par précipitation). La résistance des alliages d’Al commerciaux traités thermiquement dépasse 550 MPa.

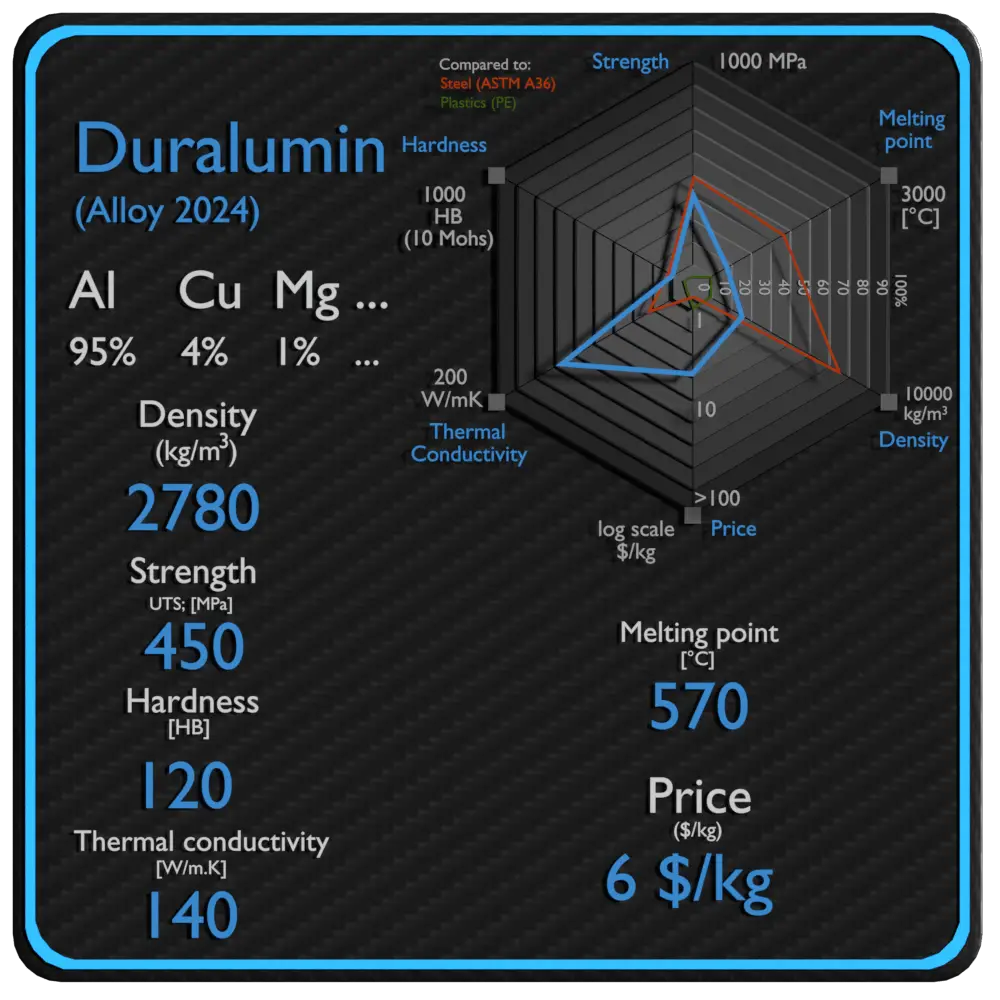

Alliages d’aluminium – Série 2000 – Duralumin

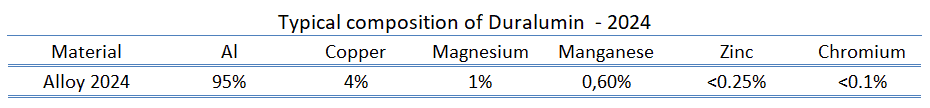

Les alliages d’aluminium de la série 2000 sont alliés au cuivre, ils peuvent être durcis par précipitation à des résistances comparables à celles de l’acier. Anciennement appelés duralumin, ils étaient autrefois les alliages aérospatiaux les plus courants, mais ils étaient sensibles à la fissuration par corrosion sous contrainte et sont de plus en plus remplacés par la série 7000 dans de nouvelles conceptions. Outre l’aluminium, les principaux matériaux du duralumin sont le cuivre, le manganèse et le magnésium.

Le duralumin (également appelé duraluminum, duraluminium, duralum, dural(l)ium ou dural) est un alliage d’aluminium solide et léger découvert en 1910 par Alfred Wilm, un métallurgiste allemand. Il a découvert qu’après trempe, un alliage d’aluminium contenant 4% de cuivre durcissait lentement lorsqu’il était laissé à température ambiante pendant plusieurs jours. Ce processus est maintenant connu sous le nom de vieillissement naturel. Il a également conçu un alliage (Duralumin) adapté au renforcement par ce procédé dans ce qui est maintenant connu sous le nom de durcissement par précipitation. Bien qu’une explication du phénomène n’ait été fournie qu’en 1919, le duralumin a été l’un des premiers alliages à «durcissement par vieillissement» utilisés.

Résumé

| Nom | Duralumin |

| Phase à STP | N / A |

| Densité | 2780 kg/m3 |

| Résistance à la traction ultime | 450 MPa |

| Limite d’élasticité | 300 MPa |

| Module de Young | 76 GPa |

| Dureté Brinell | 120 BHN |

| Point de fusion | 570 °C |

| Conductivité thermique | 140 W/mK |

| Capacité thermique | 900 J/g·K |

| Prix | 6 $/kg |

En termes de durcissement par vieillissement, les alliages aluminium-cuivre recuits en solution peuvent être vieillis naturellement à température ambiante pendant quatre jours ou plus pour obtenir des propriétés maximales telles que la dureté et la résistance. Ce processus est connu sous le nom de vieillissement naturel. À température ambiante, la solubilité du cuivre dans l’aluminium chute à une petite fraction de 1 %. À ce stade, le soluté de cuivre est bloqué à l’intérieur du réseau d’aluminium (matrice), mais doit « précipiter » hors du réseau d’aluminium sursaturé. Le processus de vieillissement peut également être accéléré à quelques heures après le traitement en solution et la trempe en chauffant l’alliage sursaturé à une température spécifique et en le maintenant à cette température pendant un temps spécifié. Ce processus est appelé vieillissement artificiel.

Le duralumin est relativement mou, ductile et facile à travailler à température normale. L’alliage peut être laminé, forgé et extrudé sous diverses formes et produits. Le poids léger et la haute résistance du duralumin par rapport à l’acier ont permis son application dans la construction aéronautique. Bien que l’ajout de cuivre améliore la résistance, il rend également ces alliages sensibles à la corrosion. La conductivité électrique et thermique du duralumin est inférieure à celle de l’aluminium pur et supérieure à celle de l’acier.

Résistance des alliages d’aluminium – Duralumin

En mécanique des matériaux, la résistance d’un matériau est sa capacité à supporter une charge appliquée sans rupture ni déformation plastique. La résistance des matériaux considère essentiellement la relation entre les charges externes appliquées à un matériau et la déformation ou la modification des dimensions du matériau qui en résulte. La résistance d’un matériau est sa capacité à supporter cette charge appliquée sans défaillance ni déformation plastique.

Résistance à la traction ultime – Duralumin

La résistance à la traction ultime de l’alliage d’aluminium 2024 dépend fortement de l’état du matériau, mais elle est d’environ 450 MPa.

La résistance à la traction ultime est le maximum sur la courbe technique de contrainte-déformation. Cela correspond à la contrainte maximale qui peut être soutenu par une structure en tension. La résistance à la traction ultime est souvent abrégée en « résistance à la traction » ou même en « l’ultime ». Si cette contrainte est appliquée et maintenue, une fracture en résultera. Souvent, cette valeur est nettement supérieure à la limite d’élasticité (jusqu’à 50 à 60 % de plus que le rendement pour certains types de métaux). Lorsqu’un matériau ductile atteint sa résistance ultime, il subit une striction où la section transversale se réduit localement. La courbe contrainte-déformation ne contient pas de contrainte supérieure à la résistance ultime. Même si les déformations peuvent continuer à augmenter, la contrainte diminue généralement après que la résistance ultime a été atteinte. C’est une propriété intensive; sa valeur ne dépend donc pas de la taille de l’éprouvette. Cependant, cela dépend d’autres facteurs, tels que la préparation de l’échantillon, température de l’environnement et du matériau d’essai. Les résistances ultimes à la traction varient de 50 MPa pour un aluminium jusqu’à 3000 MPa pour les aciers à très haute résistance.

La résistance à la traction ultime est le maximum sur la courbe technique de contrainte-déformation. Cela correspond à la contrainte maximale qui peut être soutenu par une structure en tension. La résistance à la traction ultime est souvent abrégée en « résistance à la traction » ou même en « l’ultime ». Si cette contrainte est appliquée et maintenue, une fracture en résultera. Souvent, cette valeur est nettement supérieure à la limite d’élasticité (jusqu’à 50 à 60 % de plus que le rendement pour certains types de métaux). Lorsqu’un matériau ductile atteint sa résistance ultime, il subit une striction où la section transversale se réduit localement. La courbe contrainte-déformation ne contient pas de contrainte supérieure à la résistance ultime. Même si les déformations peuvent continuer à augmenter, la contrainte diminue généralement après que la résistance ultime a été atteinte. C’est une propriété intensive; sa valeur ne dépend donc pas de la taille de l’éprouvette. Cependant, cela dépend d’autres facteurs, tels que la préparation de l’échantillon, température de l’environnement et du matériau d’essai. Les résistances ultimes à la traction varient de 50 MPa pour un aluminium jusqu’à 3000 MPa pour les aciers à très haute résistance.

Limite d’élasticité

La limite d’élasticité de l’alliage d’aluminium 2024 dépend fortement de l’état du matériau, mais elle est d’environ 300 MPa.

La limite d’ élasticité est le point sur une courbe contrainte-déformation qui indique la limite du comportement élastique et le début du comportement plastique. Limite d’élasticité ou la limite d’élasticité est la propriété du matériau définie comme la contrainte à laquelle un matériau commence à se déformer plastiquement, tandis que la limite d’élasticité est le point où la déformation non linéaire (élastique + plastique) commence. Avant la limite d’élasticité, le matériau se déforme élastiquement et reprend sa forme d’origine lorsque la contrainte appliquée est supprimée. Une fois la limite d’élasticité dépassée, une partie de la déformation sera permanente et irréversible. Certains aciers et autres matériaux présentent un comportement appelé phénomène de limite d’élasticité. Les limites d’élasticité varient de 35 MPa pour un aluminium à faible résistance à plus de 1400 MPa pour les aciers à très haute résistance.

Module de Young

Le module de Young de l’alliage d’aluminium 2024 est d’environ 76 GPa.

Le module de Young est le module d’élasticité pour les contraintes de traction et de compression dans le régime d’élasticité linéaire d’une déformation uniaxiale et est généralement évalué par des essais de traction. Jusqu’à une contrainte limite, une caisse pourra retrouver ses dimensions au retrait de la charge. Les contraintes appliquées font que les atomes d’un cristal se déplacent de leur position d’équilibre. Tous les atomes sont déplacés de la même quantité et conservent toujours leur géométrie relative. Lorsque les contraintes sont supprimées, tous les atomes reviennent à leur position d’origine et aucune déformation permanente ne se produit. Selon la loi de Hooke, la contrainte est proportionnelle à la déformation (dans la région élastique), et la pente est le module de Young. Le module de Young est égal à la contrainte longitudinale divisée par la déformation.

Dureté des alliages d’aluminium – Duralumin

La dureté Brinell de l’alliage d’aluminium 2024 dépend fortement de l’état du matériau, mais elle est d’environ 110 MPa.

Le test de dureté Rockwell est l’un des tests de dureté par indentation les plus courants, qui a été développé pour les tests de dureté. Contrairement au test Brinell, le testeur Rockwell mesure la profondeur de pénétration d’un pénétrateur sous une charge importante (charge majeure) par rapport à la pénétration faite par une précharge (charge mineure). La charge mineure établit la position zéro. La charge majeure est appliquée, puis retirée tout en maintenant la charge mineure. La différence entre la profondeur de pénétration avant et après l’application de la charge principale est utilisée pour calculer le nombre de dureté Rockwell. C’est-à-dire que la profondeur de pénétration et la dureté sont inversement proportionnelles. Le principal avantage de la dureté Rockwell est sa capacité à afficher directement les valeurs de dureté. Le résultat est un nombre sans dimension noté HRA, HRB, HRC, etc., où la dernière lettre est l’échelle Rockwell respective.

Le test Rockwell C est réalisé avec un pénétrateur Brale (cône diamant 120°) et une charge majeure de 150kg.

Propriétés thermiques des alliages d’aluminium – Duralumin

Les propriétés thermiques des matériaux font référence à la réponse des matériaux aux changements de leur température et à l’application de chaleur. Lorsqu’un solide absorbe de l’énergie sous forme de chaleur, sa température augmente et ses dimensions augmentent. Mais différents matériaux réagissent différemment à l’application de chaleur.

La capacité calorifique, la dilatation thermique et la conductivité thermique sont des propriétés qui sont souvent critiques dans l’utilisation pratique des solides.

Point de fusion des alliages d’aluminium

Le point de fusion de l’alliage d’aluminium 2024 est d’environ 570 °C.

En général, la fusion est un changement de phase d’une substance de la phase solide à la phase liquide. Le point de fusion d’une substance est la température à laquelle ce changement de phase se produit. Le point de fusion définit également une condition dans laquelle le solide et le liquide peuvent exister en équilibre.

Conductivité thermique des alliages d’aluminium

La conductivité thermique de l’alliage d’aluminium 2024 est de 140 W/(mK).

Les caractéristiques de transfert de chaleur d’un matériau solide sont mesurées par une propriété appelée la conductivité thermique, k (ou λ), mesurée en W/mK. C’est une mesure de la capacité d’une substance à transférer de la chaleur à travers un matériau par conduction. Notez que la loi de Fourier s’applique à toute matière, quel que soit son état (solide, liquide ou gazeux), par conséquent, elle est également définie pour les liquides et les gaz.

La conductivité thermique de la plupart des liquides et des solides varie avec la température. Pour les vapeurs, cela dépend aussi de la pression. En général:

La plupart des matériaux sont presque homogènes, nous pouvons donc généralement écrire k = k (T). Des définitions similaires sont associées aux conductivités thermiques dans les directions y et z (ky, kz), mais pour un matériau isotrope, la conductivité thermique est indépendante de la direction de transfert, kx = ky = kz = k.

Département américain de l'énergie, science des matériaux. DOE Fundamentals Handbook, Volume 1 and 2. Janvier 1993.

US Department of Energy, Material Science. DOE Fundamentals Handbook, Volume 2 et 2. Janvier 1993.

William D. Callister, David G. Rethwisch. Science et génie des matériaux : une introduction 9e édition, Wiley ; 9 édition (4 décembre 2013), ISBN-13 : 978-1118324578.

En ligneEberhart, Mark (2003). Pourquoi les choses se cassent : Comprendre le monde par la manière dont il se décompose. Harmonie. ISBN 978-1-4000-4760-4.

Gaskell, David R. (1995). Introduction à la thermodynamique des matériaux (4e éd.). Éditions Taylor et Francis. ISBN 978-1-56032-992-3.

González-Viñas, W. & Mancini, HL (2004). Une introduction à la science des matériaux. Presse universitaire de Princeton. ISBN 978-0-691-07097-1.

Ashby, Michael; Hugh Shercliff; David Cebon (2007). Matériaux: ingénierie, science, traitement et conception (1ère éd.). Butterworth-Heinemann. ISBN 978-0-7506-8391-3.

JR Lamarsh, AJ Baratta, Introduction au génie nucléaire, 3e éd., Prentice-Hall, 2001, ISBN : 0-201-82498-1.

Nous espérons que cet article, Série 2000 – Duralumin, vous aidera. Si oui, donnez-nous un like dans la barre latérale. L'objectif principal de ce site Web est d'aider le public à apprendre des informations intéressantes et importantes sur les matériaux et leurs propriétés.