En métallurgie, l’acier inoxydable est un alliage d’acier avec au moins 10,5 % de chrome avec ou sans autres éléments d’alliage et un maximum de 1,2 % de carbone en masse. Les aciers inoxydables, également appelés aciers inox ou inox du français inoxydable (inoxydable), sont des alliages d’acier, qui sont très connus pour leur résistance à la corrosion, qui augmente avec l’augmentation de la teneur en chrome. La résistance à la corrosion peut également être améliorée par des ajouts de nickel et de molybdène. La résistance de ces alliages métalliques aux effets chimiques des agents corrosifs repose sur la passivation. Pour que la passivation se produise et reste stable, l’ alliage Fe-Cr doit avoir une teneur minimale en chrome d’environ 10,5 % en poids, au-dessus duquel la passivité peut se produire et en-dessous duquel elle est impossible. Le chrome peut être utilisé comme élément de durcissement et est fréquemment utilisé avec un élément de durcissement tel que le nickel pour produire des propriétés mécaniques supérieures.

En métallurgie, l’acier inoxydable est un alliage d’acier avec au moins 10,5 % de chrome avec ou sans autres éléments d’alliage et un maximum de 1,2 % de carbone en masse. Les aciers inoxydables, également appelés aciers inox ou inox du français inoxydable (inoxydable), sont des alliages d’acier, qui sont très connus pour leur résistance à la corrosion, qui augmente avec l’augmentation de la teneur en chrome. La résistance à la corrosion peut également être améliorée par des ajouts de nickel et de molybdène. La résistance de ces alliages métalliques aux effets chimiques des agents corrosifs repose sur la passivation. Pour que la passivation se produise et reste stable, l’ alliage Fe-Cr doit avoir une teneur minimale en chrome d’environ 10,5 % en poids, au-dessus duquel la passivité peut se produire et en-dessous duquel elle est impossible. Le chrome peut être utilisé comme élément de durcissement et est fréquemment utilisé avec un élément de durcissement tel que le nickel pour produire des propriétés mécaniques supérieures.

Utilisations des aciers inoxydables – Applications

La solidité et la résistance à la corrosion de l’acier inoxydable en font souvent le matériau de choix dans les équipements de transport et de traitement, les pièces de moteur et les armes à feu. La plupart des applications structurelles se produisent dans les industries chimiques et énergétiques, qui représentent plus du tiers du marché des produits en acier inoxydable. La grande variété d’applications comprend les cuves de réacteurs nucléaires, les échangeurs de chaleur. Le corps de la cuve du réacteur est construit en acier au carbone faiblement allié de haute qualité, mais toutes les surfaces qui entrent en contact avec le fluide de refroidissement du réacteur (très corrosif en raison de la présence d’acide borique) sont revêtues d’un minimum d’environ 3 à 10 mm d’ acier inoxydable austénitique afin de minimiser la corrosion.

L’acier inoxydable peut être roulé en feuilles, plaques, barres, fils et tubes. Les aciers inoxydables n’ont pas besoin d’être peints ou revêtus, ce qui les rend adaptés à une utilisation dans des applications où la propreté est requise : dans les ustensiles de cuisine, les couverts et les instruments chirurgicaux.

Types d’aciers inoxydables

L’acier inoxydable est un terme générique désignant une grande famille d’alliages résistant à la corrosion contenant au moins 10,5 % de chrome et pouvant contenir d’autres éléments d’alliage. Il existe de nombreuses nuances d’acier inoxydable avec des teneurs variables en chrome et en molybdène et avec une structure cristallographique variable pour s’adapter à l’environnement que l’alliage doit endurer. Les aciers inoxydables peuvent être divisés en cinq catégories:

L’acier inoxydable est un terme générique désignant une grande famille d’alliages résistant à la corrosion contenant au moins 10,5 % de chrome et pouvant contenir d’autres éléments d’alliage. Il existe de nombreuses nuances d’acier inoxydable avec des teneurs variables en chrome et en molybdène et avec une structure cristallographique variable pour s’adapter à l’environnement que l’alliage doit endurer. Les aciers inoxydables peuvent être divisés en cinq catégories:

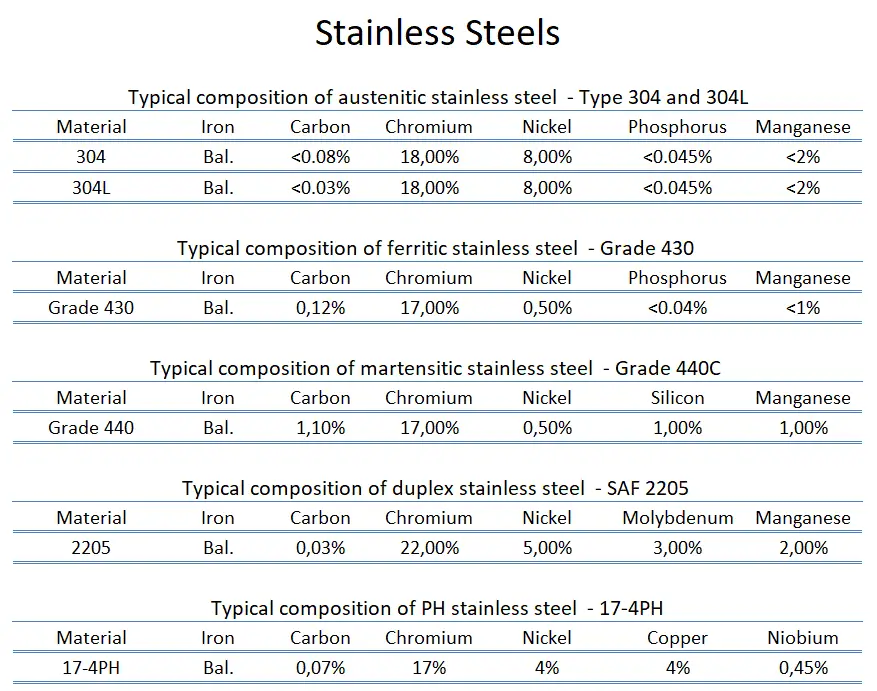

- Aciers inoxydables ferritiques. Dans les aciers inoxydables ferritiques, le carbone est maintenu à des niveaux faibles (C<0,08 %) et la teneur en chrome peut varier de 10,50 à 30,00 %. Ils sont appelés alliages ferritiques car ils contiennent principalement des microstructures ferritiques à toutes les températures et ne peuvent pas être durcis par traitement thermique et trempe. Ils sont classés avec les désignations de la série AISI 400. Alors que certaines nuances ferritiques contiennent du molybdène (jusqu’à 4,00%), seul le chrome est présent comme principal élément d’alliage métallique. Leur utilisation est généralement limitée à des sections relativement minces en raison du manque de ténacité des soudures. De plus, ils ont une résistance à haute température relativement faible. Les aciers ferritiques sont choisis pour leur résistance à la fissuration par corrosion sous contrainte, ce qui en fait une alternative intéressante aux aciers inoxydables austénitiques dans les applications où la SCC induite par les chlorures est répandue.

- Aciers inoxydables austénitiques. Les aciers inoxydables austénitiques contiennent entre 16 et 25 % de Cr et peuvent également contenir de l’azote en solution, ce qui contribue à leur résistance relativement élevée à la corrosion. Ils sont classés avec les désignations des séries AISI 200 ou 300; les nuances de la série 300 sont des alliages chrome-nickel, et la série 200 représente un ensemble de compositions dans lesquelles le manganèse et/ou l’azote remplacent une partie du nickel. Les aciers inoxydables austénitiques ont la meilleure résistance à la corrosion de tous les aciers inoxydables et ils ont d’excellentes propriétés cryogéniques et une bonne résistance à haute température. Ils possèdent une microstructure cubique à faces centrées (fcc) non magnétique et peuvent être facilement soudés. Cette structure cristalline austénitique est obtenue par des additions suffisantes des éléments stabilisateurs d’austénite nickel, manganèse et azote. L’acier inoxydable austénitique est la plus grande famille d’aciers inoxydables, représentant environ les deux tiers de toute la production d’acier inoxydable. Leur limite d’élasticité est faible (200 à 300 MPa), ce qui limite leur utilisation pour les composants structurels et autres éléments porteurs. Ils ne peuvent pas être durcis par traitement thermique mais ont la propriété utile de pouvoir être écrouis à des niveaux de résistance élevés tout en conservant un niveau utile de ductilité et de ténacité. Les aciers inoxydables duplex ont tendance à être préférés dans de telles situations en raison de leur résistance élevée et de leur résistance à la corrosion. Ils ne peuvent pas être durcis par traitement thermique mais ont la propriété utile de pouvoir être écrouis à des niveaux de résistance élevés tout en conservant un niveau utile de ductilité et de ténacité. Les aciers inoxydables duplex ont tendance à être préférés dans de telles situations en raison de leur résistance élevée et de leur résistance à la corrosion. Ils ne peuvent pas être durcis par traitement thermique mais ont la propriété utile de pouvoir être écrouis à des niveaux de résistance élevés tout en conservant un niveau utile de ductilité et de ténacité. Les aciers inoxydables duplex ont tendance à être préférés dans de telles situations en raison de leur résistance élevée et de leur résistance à la corrosion.

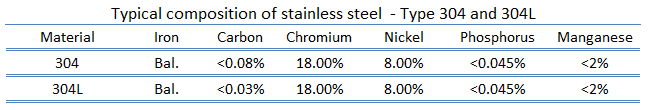

La nuance la plus connue est l’acier inoxydable AISI 304, qui contient à la fois du chrome (entre 15 % et 20 %) et du nickel (entre 2 % et 10,5 %) comme principaux constituants non ferreux. L’acier inoxydable 304 a une excellente résistance à une large gamme d’environnements atmosphériques et à de nombreux milieux corrosifs. Ces alliages sont généralement caractérisés comme ductiles, soudables et durcissables par formage à froid.

La nuance la plus connue est l’acier inoxydable AISI 304, qui contient à la fois du chrome (entre 15 % et 20 %) et du nickel (entre 2 % et 10,5 %) comme principaux constituants non ferreux. L’acier inoxydable 304 a une excellente résistance à une large gamme d’environnements atmosphériques et à de nombreux milieux corrosifs. Ces alliages sont généralement caractérisés comme ductiles, soudables et durcissables par formage à froid. - Aciers inoxydables martensitiques. Les aciers inoxydables martensitiques sont similaires aux aciers ferritiques en ce qu’ils sont à base de chrome mais ont des niveaux de carbone plus élevés pouvant atteindre 1 %. Ils sont parfois classés en aciers inoxydables martensitiques à faible teneur en carbone et à haute teneur en carbone. Ils contiennent 12 à 14 % de chrome, 0,2 à 1 % de molybdène et aucune quantité significative de nickel. Des quantités plus élevées de carbone leur permettent d’être trempés et revenus tout comme les aciers au carbone et faiblement alliés. Ils ont une résistance modérée à la corrosion, mais sont considérés comme durs, solides et légèrement cassants. Ils sont magnétiques et peuvent être testés de manière non destructive en utilisant la méthode d’inspection par particules magnétiques, contrairement à l’acier inoxydable austénitique. Un acier inoxydable martensitique courant est l’AISI 440C, qui contient 16 à 18 % de chrome et 0,95 à 1,2 % de carbone. L’acier inoxydable de grade 440C est utilisé dans les applications suivantes : blocs étalons, couverts, roulements à billes et chemins de roulement, moules et matrices, couteaux. Comme cela a été écrit, les aciers inoxydables martensitiques peuvent être trempés et revenus par de multiples voies de vieillissement/traitement thermique : Les mécanismes métallurgiques responsables des transformations martensitiques qui ont lieu dans ces alliages inoxydables lors de l’austénitisation et de la trempe sont essentiellement les mêmes que ceux qui sont utilisés pour durcit les aciers au carbone et alliés à faible teneur en alliage. Le traitement thermique comprend généralement trois étapes: Les mécanismes métallurgiques responsables des transformations martensitiques qui se produisent dans ces alliages inoxydables lors de l’austénitisation et de la trempe sont essentiellement les mêmes que ceux qui sont utilisés pour durcir les aciers au carbone et alliés à faible teneur en alliage. Le traitement thermique comprend généralement trois étapes: Les mécanismes métallurgiques responsables des transformations martensitiques qui se produisent dans ces alliages inoxydables lors de l’austénitisation et de la trempe sont essentiellement les mêmes que ceux qui sont utilisés pour durcir les aciers au carbone et alliés à faible teneur en alliage. Le traitement thermique comprend généralement trois étapes:

Austénitisation, dans laquelle l’acier est chauffé à une température comprise entre 980 et 1050 °C selon les nuances. L’austénite est une phase cubique à faces centrées.

Austénitisation, dans laquelle l’acier est chauffé à une température comprise entre 980 et 1050 °C selon les nuances. L’austénite est une phase cubique à faces centrées.- Trempe. Après austénitisation, les aciers doivent être trempés. Les alliages inoxydables martensitiques peuvent être trempés à l’aide d’air calme, d’un vide à pression positive ou d’une trempe à l’huile interrompue. L’austénite est transformée en martensite, une structure cristalline tétragonale centrée sur le corps dur. La martensite est très dure et trop cassante pour la plupart des applications.

- Trempe, c’est-à-dire chauffage à environ 500 °C, maintien en température, puis refroidissement à l’air. L’augmentation de la température de revenu diminue la limite d’élasticité et la résistance à la traction ultime, mais augmente l’allongement et la résistance aux chocs.

- Aciers inoxydables duplex. Les aciers inoxydables duplex, comme leur nom l’indique, sont une combinaison de deux des principaux types d’alliages. Ils ont une microstructure mixte d’austénite et de ferrite, le but étant généralement de produire un mélange 50/50, bien que dans les alliages commerciaux, le rapport puisse être de 40/60. Leur résistance à la corrosion est similaire à celle de leurs homologues austénitiques, mais leur résistance à la corrosion sous contrainte (en particulier à la fissuration par corrosion sous contrainte du chlorure), leur résistance à la traction et leurs limites d’élasticité (environ deux fois la limite d’élasticité des aciers inoxydables austénitiques) sont généralement supérieures à celles des aciers austénitiques. les notes. Dans les aciers inoxydables duplex, le carbone est maintenu à des niveaux très bas (C<0,03%). La teneur en chrome varie de 21,00 à 26,00 %, la teneur en nickel varie de 3,50 à 8,00 % et ces alliages peuvent contenir du molybdène (jusqu’à 4,50 %). La ténacité et la ductilité se situent généralement entre celles des nuances austénitiques et ferritiques. Les nuances duplex sont généralement divisées en trois sous-groupes en fonction de leur résistance à la corrosion : lean duplex, standard duplex et superduplex. Les aciers superduplex ont une résistance et une résistance accrues à toutes les formes de corrosion par rapport aux aciers austénitiques standards. Les utilisations courantes sont dans les applications marines, les usines pétrochimiques, les usines de dessalement, les échangeurs de chaleur et l’industrie papetière. Aujourd’hui, l’industrie pétrolière et gazière est le plus grand utilisateur et a fait pression pour des nuances plus résistantes à la corrosion, ce qui a conduit au développement d’aciers superduplex.

- Aciers inoxydables PH. Les aciers inoxydables PH (durcissement par précipitation) contiennent environ 17 % de chrome et 4 % de nickel. Ces aciers peuvent développer une résistance très élevée grâce à des ajouts d’aluminium, de titane, de niobium, de vanadium et/ou d’azote, qui forment des précipités intermétalliques cohérents au cours d’un processus de traitement thermique appelé vieillissement thermique. Au fur et à mesure que les précipités cohérents se forment dans toute la microstructure, ils tendent le réseau cristallin et empêchent le mouvement des dislocations ou des défauts dans le réseau d’un cristal. Comme les dislocations sont souvent les principaux vecteurs de plasticité, cela sert à durcir le matériau. Par exemple, l’acier inoxydable trempé par précipitation 17-4 PH (AISI 630) a une microstructure initiale d’austénite ou de martensite. Les nuances austénitiques sont converties en nuances martensitiques par traitement thermique (par exemple par traitement thermique à environ 1040 °C suivi d’une trempe) avant que le durcissement par précipitation puisse être effectué. Un traitement de vieillissement ultérieur à environ 475 °C précipite des phases riches en Nb et Cu qui augmentent la résistance jusqu’à une limite d’élasticité supérieure à 1000 MPa. Contrairement aux alliages austénitiques, cependant, le traitement thermique renforce les aciers PH à des niveaux plus élevés que les alliages martensitiques. Les aciers inoxydables à durcissement par précipitation sont désignés par la série AISI 600. De toutes les nuances d’acier inoxydable disponibles, ils offrent généralement la meilleure combinaison de haute résistance associée à une excellente ténacité et résistance à la corrosion. Ils sont aussi résistants à la corrosion que les nuances austénitiques. Les utilisations courantes sont dans l’aérospatiale et certaines autres industries de haute technologie. Un traitement de vieillissement ultérieur à environ 475 °C précipite des phases riches en Nb et Cu qui augmentent la résistance jusqu’à une limite d’élasticité supérieure à 1000 MPa. Contrairement aux alliages austénitiques, cependant, le traitement thermique renforce les aciers PH à des niveaux plus élevés que les alliages martensitiques. Les aciers inoxydables à durcissement par précipitation sont désignés par la série AISI 600. De toutes les nuances d’acier inoxydable disponibles, ils offrent généralement la meilleure combinaison de haute résistance associée à une excellente ténacité et résistance à la corrosion. Ils sont aussi résistants à la corrosion que les nuances austénitiques. Les utilisations courantes sont dans l’aérospatiale et certaines autres industries de haute technologie. Un traitement de vieillissement ultérieur à environ 475 °C précipite des phases riches en Nb et Cu qui augmentent la résistance jusqu’à une limite d’élasticité supérieure à 1000 MPa. Contrairement aux alliages austénitiques, cependant, le traitement thermique renforce les aciers PH à des niveaux plus élevés que les alliages martensitiques. Les aciers inoxydables à durcissement par précipitation sont désignés par la série AISI 600. De toutes les nuances d’acier inoxydable disponibles, ils offrent généralement la meilleure combinaison de haute résistance associée à une excellente ténacité et résistance à la corrosion. Ils sont aussi résistants à la corrosion que les nuances austénitiques. Les utilisations courantes sont dans l’aérospatiale et certaines autres industries de haute technologie. Les aciers inoxydables à durcissement par précipitation sont désignés par la série AISI 600. De toutes les nuances d’acier inoxydable disponibles, ils offrent généralement la meilleure combinaison de haute résistance associée à une excellente ténacité et résistance à la corrosion. Ils sont aussi résistants à la corrosion que les nuances austénitiques. Les utilisations courantes sont dans l’aérospatiale et certaines autres industries de haute technologie. Les aciers inoxydables à durcissement par précipitation sont désignés par la série AISI 600. De toutes les nuances d’acier inoxydable disponibles, ils offrent généralement la meilleure combinaison de haute résistance associée à une excellente ténacité et résistance à la corrosion. Ils sont aussi résistants à la corrosion que les nuances austénitiques. Les utilisations courantes sont dans l’aérospatiale et certaines autres industries de haute technologie.

Agents d’alliage dans les aciers inoxydables

Le fer pur est trop mou pour être utilisé à des fins de structure, mais l’ajout de petites quantités d’autres éléments (carbone, manganèse ou silicium par exemple) augmente fortement sa résistance mécanique. Les alliages sont généralement plus résistants que les métaux purs, bien qu’ils offrent généralement une conductivité électrique et thermique réduite. La résistance est le critère le plus important par lequel de nombreux matériaux de structure sont jugés. Par conséquent, les alliages sont utilisés pour la construction mécanique. L’effet synergique des éléments d’alliage et du traitement thermique produit une grande variété de microstructures et de propriétés.

- Carbone. Le carbone est un élément non métallique, qui est un élément d’alliage important dans tous les matériaux à base de métaux ferreux. Le carbone est toujours présent dans les alliages métalliques, c’est-à-dire dans toutes les nuances d’acier inoxydable et les alliages résistants à la chaleur. Le carbone est un austénitisant très puissant et augmente la résistance de l’acier. En fait, c’est le principal élément durcissant et il est essentiel à la formation de la cémentite, Fe3C, perlite, sphéroïdite et martensite fer-carbone. L’ajout d’une petite quantité de carbone non métallique au fer échange sa grande ductilité contre une plus grande résistance. S’il est combiné avec du chrome en tant que constituant séparé (carbure de chrome), il peut avoir un effet néfaste sur la résistance à la corrosion en éliminant une partie du chrome de la solution solide dans l’alliage et, par conséquent, en réduisant la quantité de chrome disponible pour assurer résistance à la corrosion.

- Chrome. Le chrome augmente la dureté, la résistance et la résistance à la corrosion. L’effet de renforcement de la formation de carbures métalliques stables aux joints de grains et la forte augmentation de la résistance à la corrosion ont fait du chrome un matériau d’alliage important pour l’acier. La résistance de ces alliages métalliques aux effets chimiques des agents corrosifs repose sur la passivation. Pour que la passivation se produise et reste stable, l’alliage Fe-Cr doit avoir une teneur minimale en chrome d’environ 11 % en poids, au-dessus de laquelle la passivation peut se produire et en dessous de laquelle elle est impossible. Le chrome peut être utilisé comme élément de durcissement et est fréquemment utilisé avec un élément de durcissement tel que le nickel pour produire des propriétés mécaniques supérieures. À des températures plus élevées, le chrome contribue à une résistance accrue. Les aciers à outils rapides contiennent entre 3 et 5 % de chrome.

- Nickel. Le nickel est l’un des éléments d’alliage les plus courants. Environ 65 % de la production de nickel est utilisée dans les aciers inoxydables. Étant donné que le nickel ne forme aucun composé de carbure dans l’acier, il reste en solution dans la ferrite, renforçant et durcissant ainsi la phase de ferrite. Les aciers au nickel sont facilement traités thermiquement car le nickel réduit la vitesse de refroidissement critique. Les alliages à base de nickel (par exemple les alliages Fe-Cr-Ni(Mo)) présentent une excellente ductilité et ténacité, même à des niveaux de résistance élevés et ces propriétés sont conservées jusqu’à de basses températures. Le nickel réduit également la dilatation thermique pour une meilleure stabilité dimensionnelle. Le nickel est l’élément de base des superalliages, qui sont un groupe d’alliages de nickel, de fer-nickel et de cobalt utilisés dans les moteurs à réaction. Ces métaux ont une excellente résistance à la déformation par fluage thermique et conservent leur rigidité, leur résistance,

- Molybdène. Trouvé en petite quantité dans les aciers inoxydables, le molybdène augmente la trempabilité et la résistance, en particulier à haute température. Le point de fusion élevé du molybdène le rend important pour donner de la résistance à l’acier et à d’autres alliages métalliques à des températures élevées. Le molybdène est unique dans la mesure où il augmente les résistances à la traction et au fluage à haute température de l’acier. Elle retarde beaucoup plus la transformation de l’austénite en perlite que la transformation de l’austénite en bainite; ainsi, la bainite peut être produite par refroidissement continu d’aciers contenant du molybdène.

- Vanadium. Le vanadium est généralement ajouté à l’acier pour inhiber la croissance des grains pendant le traitement thermique. En contrôlant la croissance des grains, il améliore à la fois la résistance et la ténacité des aciers trempés et revenus.

- Tungstène. Produit des carbures stables et affine la granulométrie afin d’augmenter la dureté, en particulier à haute température. Le tungstène est largement utilisé dans les aciers à outils rapides et a été proposé comme substitut du molybdène dans les aciers ferritiques à activation réduite pour les applications nucléaires.

Coûts des aciers inoxydables – Prix

Il est difficile de connaître le coût exact des différents matériaux car il dépend fortement de nombreuses variables telles que:

- le type de produit que vous souhaitez acheter

- le montant du produit

- le type exact de matériel

Les prix des matières premières changent quotidiennement. Ils dépendent principalement de l’offre, de la demande et des prix de l’énergie.

Cependant, en règle générale, les aciers inoxydables coûtent quatre à cinq fois plus cher que l’acier au carbone en coûts de matériaux. L’acier au carbone coûte environ 500 $/tonne, tandis que l’acier inoxydable coûte environ 2 000 $/tonne. Plus l’acier contient d’éléments d’alliage, plus il est cher. Sur la base de cette règle, il est logique de supposer que l’acier inoxydable austénitique 316L et l’acier inoxydable martensitique 13 % Cr coûteront moins cher que les aciers inoxydables duplex 22 % Cr et 25 % Cr. Les aciers à base de nickel coûteraient probablement au moins environ le prix des aciers inoxydables duplex. Il existe évidemment de nombreux types d’aciers à faible teneur en carbone et un large éventail d’évaluations d’aciers inoxydables dont les coûts changent énormément. Par exemple, l’Inconel 600 (marque déposée de Special Metals), qui fait partie d’une famille de superalliages austénitiques à base de nickel-chrome, coûte environ 40 000 $/tonne.

Acier inoxydable le plus courant – Type 304

L’acier inoxydable de type 304 (contenant 18 % à 20 % de chrome et 8 % à 10,5 % de nickel) est l’acier inoxydable le plus courant. Il est également appelé acier inoxydable «18/8» en raison de sa composition qui comprend 18 % de chrome et 8 % de nickel. Cet alliage résiste à la plupart des types de corrosion. C’est un acier inoxydable austénitique et il possède également d’excellentes propriétés cryogéniques, une bonne résistance à haute température ainsi que de bonnes propriétés de formage et de soudage. Il est moins conducteur électriquement et thermiquement que l’acier au carbone et est essentiellement non magnétique.

L’acier inoxydable de type 304L, largement utilisé dans l’industrie nucléaire, est une version à très faible teneur en carbone de l’alliage d’acier 304. Cette nuance a des propriétés mécaniques légèrement inférieures à la nuance standard 304, mais reste largement utilisée grâce à sa polyvalence. La faible teneur en carbone du 304L minimise les précipitations de carbure délétères ou nocives résultant du soudage. Le 304L peut donc être utilisé « tel que soudé » dans des environnements à corrosion sévère, et il élimine le besoin de recuit. Le grade 304 a également une bonne résistance à l’oxydation en service intermittent jusqu’à 870 °C et en service continu jusqu’à 925 °C.

Le corps de la cuve du réacteur est construit en acier au carbone faiblement allié de haute qualité et toutes les surfaces qui entrent en contact avec le fluide de refroidissement du réacteur sont revêtues d’un minimum d’environ 3 à 10 mm d’ acier inoxydable austénitique afin de minimiser la corrosion. Étant donné que la nuance 304L ne nécessite pas de recuit après soudage, elle est largement utilisée dans les composants de gros calibre.

Propriétés des aciers inoxydables

Les propriétés des matériaux sont des propriétés intensives, c’est-à-dire qu’elles sont indépendantes de la quantité de masse et peuvent varier d’un endroit à l’autre du système à tout moment. La base de la science des matériaux consiste à étudier la structure des matériaux et à les relier à leurs propriétés (mécaniques, électriques, etc.). Une fois qu’un spécialiste des matériaux connaît cette corrélation structure-propriété, il peut ensuite étudier les performances relatives d’un matériau dans une application donnée. Les principaux déterminants de la structure d’un matériau et donc de ses propriétés sont ses éléments chimiques constitutifs et la manière dont il a été transformé en sa forme finale.

Propriétés mécaniques des aciers inoxydables

Les matériaux sont fréquemment choisis pour diverses applications car ils présentent des combinaisons souhaitables de caractéristiques mécaniques. Pour les applications structurelles, les propriétés des matériaux sont cruciales et les ingénieurs doivent en tenir compte.

Résistance des aciers inoxydables

En mécanique des matériaux, la résistance d’un matériau est sa capacité à supporter une charge appliquée sans rupture ni déformation plastique. La résistance des matériaux considère essentiellement la relation entre les charges externes appliquées à un matériau et la déformation ou la modification des dimensions du matériau qui en résulte. La résistance d’un matériau est sa capacité à supporter cette charge appliquée sans défaillance ni déformation plastique.

Résistance à la traction ultime

La résistance à la traction ultime de l’acier inoxydable – type 304 est de 515 MPa.

La résistance à la traction ultime de l’acier inoxydable – type 304L est de 485 MPa.

Résistance à la traction ultime de l’acier inoxydable ferritique – La nuance 430 est de 480 MPa.

La résistance à la traction ultime de l’acier inoxydable martensitique – le grade 440C est de 760 MPa.

La résistance à la traction ultime des aciers inoxydables duplex – SAF 2205 est de 620 MPa.

Résistance à la traction ultime des aciers à durcissement par précipitation – L’acier inoxydable 17-4PH dépend du processus de traitement thermique, mais il est d’environ 1000 MPa.

La résistance à la traction ultime est le maximum sur la courbe technique de contrainte-déformation. Cela correspond à la contrainte maximale qui peut être soutenu par une structure en tension. La résistance à la traction ultime est souvent abrégée en « résistance à la traction » ou même en « l’ultime ». Si cette contrainte est appliquée et maintenue, une fracture en résultera. Souvent, cette valeur est nettement supérieure à la limite d’élasticité (jusqu’à 50 à 60 % de plus que le rendement pour certains types de métaux). Lorsqu’un matériau ductile atteint sa résistance ultime, il subit une striction où la section transversale se réduit localement. La courbe contrainte-déformation ne contient pas de contrainte supérieure à la résistance ultime. Même si les déformations peuvent continuer à augmenter, la contrainte diminue généralement après que la résistance ultime a été atteinte. C’est une propriété intensive; sa valeur ne dépend donc pas de la taille de l’éprouvette. Cependant, cela dépend d’autres facteurs, tels que la préparation de l’échantillon, température de l’environnement et du matériau d’essai. Les résistances ultimes à la traction varient de 50 MPa pour un aluminium jusqu’à 3000 MPa pour les aciers à très haute résistance.

La résistance à la traction ultime est le maximum sur la courbe technique de contrainte-déformation. Cela correspond à la contrainte maximale qui peut être soutenu par une structure en tension. La résistance à la traction ultime est souvent abrégée en « résistance à la traction » ou même en « l’ultime ». Si cette contrainte est appliquée et maintenue, une fracture en résultera. Souvent, cette valeur est nettement supérieure à la limite d’élasticité (jusqu’à 50 à 60 % de plus que le rendement pour certains types de métaux). Lorsqu’un matériau ductile atteint sa résistance ultime, il subit une striction où la section transversale se réduit localement. La courbe contrainte-déformation ne contient pas de contrainte supérieure à la résistance ultime. Même si les déformations peuvent continuer à augmenter, la contrainte diminue généralement après que la résistance ultime a été atteinte. C’est une propriété intensive; sa valeur ne dépend donc pas de la taille de l’éprouvette. Cependant, cela dépend d’autres facteurs, tels que la préparation de l’échantillon, température de l’environnement et du matériau d’essai. Les résistances ultimes à la traction varient de 50 MPa pour un aluminium jusqu’à 3000 MPa pour les aciers à très haute résistance.

Limite d’élasticité

La limite d’élasticité de l’acier inoxydable – type 304 est de 205 MPa.

La limite d’élasticité de l’acier inoxydable – type 304L est de 170 MPa.

Limite d’élasticité de l’acier inoxydable ferritique – Le grade 430 est de 310 MPa.

Limite d’élasticité de l’acier inoxydable martensitique – Le grade 440C est de 450 MPa.

La limite d’élasticité des aciers inoxydables duplex – SAF 2205 est de 440 MPa.

Limite d’élasticité des aciers à durcissement par précipitation – L’acier inoxydable 17-4PH dépend du processus de traitement thermique, mais il est d’environ 850 MPa.

La limite d’ élasticité est le point sur une courbe contrainte-déformation qui indique la limite du comportement élastique et le début du comportement plastique. Limite d’élasticité ou la limite d’élasticité est la propriété du matériau définie comme la contrainte à laquelle un matériau commence à se déformer plastiquement, tandis que la limite d’élasticité est le point où la déformation non linéaire (élastique + plastique) commence. Avant la limite d’élasticité, le matériau se déforme élastiquement et reprend sa forme d’origine lorsque la contrainte appliquée est supprimée. Une fois la limite d’élasticité dépassée, une partie de la déformation sera permanente et irréversible. Certains aciers et autres matériaux présentent un comportement appelé phénomène de limite d’élasticité. Les limites d’élasticité varient de 35 MPa pour un aluminium à faible résistance à plus de 1400 MPa pour les aciers à très haute résistance.

Module de Young

Le module de Young de l’ acier inoxydable – type 304 et 304L est de 193 GPa.

Le module de Young de l’ acier inoxydable ferritique – Grade 430 est de 220 GPa.

Le module de Young de l’ acier inoxydable martensitique – Grade 440C est de 200 GPa.

Le module de Young des aciers inoxydables duplex – SAF 2205 est de 200 GPa.

Le module de Young des aciers à durcissement par précipitation – acier inoxydable 17-4PH est de 200 GPa.

Le module de Young est le module d’élasticité pour les contraintes de traction et de compression dans le régime d’élasticité linéaire d’une déformation uniaxiale et est généralement évalué par des essais de traction. Jusqu’à une contrainte limite, une caisse pourra retrouver ses dimensions au retrait de la charge. Les contraintes appliquées font que les atomes d’un cristal se déplacent de leur position d’équilibre. Tous les atomes sont déplacés de la même quantité et conservent toujours leur géométrie relative. Lorsque les contraintes sont supprimées, tous les atomes reviennent à leur position d’origine et aucune déformation permanente ne se produit. Selon la loi de Hooke, la contrainte est proportionnelle à la déformation (dans la région élastique), et la pente est le module de Young. Le module de Young est égal à la contrainte longitudinale divisée par la déformation.

Dureté des aciers inoxydables

La dureté Brinell de l’acier inoxydable de type 304 est d’environ 201 MPa.

La dureté Brinell de l’acier inoxydable ferritique – Grade 430 est d’environ 180 MPa.

La dureté Brinell de l’acier inoxydable martensitique – Grade 440C est d’environ 270 MPa.

La dureté Brinell des aciers inoxydables duplex – SAF 2205 est d’environ 217 MPa.

La dureté Brinell des aciers à durcissement par précipitation – L’ acier inoxydable 17-4PH est d’environ 353 MPa.

En science des matériaux, la dureté est la capacité à résister à l’indentation de surface (déformation plastique localisée) et aux rayures. La dureté est probablement la propriété matérielle la plus mal définie car elle peut indiquer une résistance aux rayures, une résistance à l’abrasion, une résistance à l’indentation ou encore une résistance à la mise en forme ou à la déformation plastique localisée. La dureté est importante d’un point de vue technique car la résistance à l’usure par frottement ou érosion par la vapeur, l’huile et l’eau augmente généralement avec la dureté.

En science des matériaux, la dureté est la capacité à résister à l’indentation de surface (déformation plastique localisée) et aux rayures. La dureté est probablement la propriété matérielle la plus mal définie car elle peut indiquer une résistance aux rayures, une résistance à l’abrasion, une résistance à l’indentation ou encore une résistance à la mise en forme ou à la déformation plastique localisée. La dureté est importante d’un point de vue technique car la résistance à l’usure par frottement ou érosion par la vapeur, l’huile et l’eau augmente généralement avec la dureté.

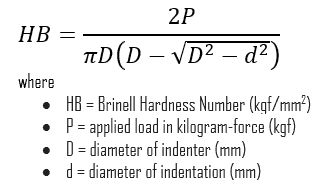

Le test de dureté Brinell est l’un des tests de dureté par indentation, qui a été développé pour les tests de dureté. Dans les tests Brinell, un pénétrateur sphérique dur est forcé sous une charge spécifique dans la surface du métal à tester. Le test typique utilise une bille en acier trempé de 10 mm (0,39 in) de diamètre comme pénétrateur avec une force de 3 000 kgf (29,42 kN; 6 614 lbf). La charge est maintenue constante pendant un temps déterminé (entre 10 et 30 s). Pour les matériaux plus tendres, une force plus faible est utilisée; pour les matériaux plus durs, une bille en carbure de tungstène remplace la bille en acier.

Le test fournit des résultats numériques pour quantifier la dureté d’un matériau, qui est exprimée par le nombre de dureté Brinell – HB. Le nombre de dureté Brinell est désigné par les normes d’essai les plus couramment utilisées (ASTM E10-14[2] et ISO 6506–1:2005) comme HBW (H de la dureté, B de Brinell et W du matériau du pénétrateur, le tungstène ( wolfram) carbure). Dans les anciennes normes, HB ou HBS étaient utilisés pour désigner les mesures effectuées avec des pénétrateurs en acier.

L’ indice de dureté Brinell (HB) est la charge divisée par la surface de l’indentation. Le diamètre de l’empreinte est mesuré avec un microscope à échelle superposée. Le nombre de dureté Brinell est calculé à partir de l’équation:

Il existe une variété de méthodes d’essai couramment utilisées (par exemple, Brinell, Knoop, Vickers et Rockwell). Il existe des tableaux qui sont disponibles corrélant les nombres de dureté des différentes méthodes d’essai où la corrélation est applicable. Dans toutes les échelles, un nombre élevé de dureté représente un métal dur.

Propriétés thermiques des aciers inoxydables

Les propriétés thermiques des matériaux font référence à la réponse des matériaux aux changements de leur thermodynamics/thermodynamic-properties/what-is-temperature-physics/ »>température et à l’application de chaleur. Lorsqu’un solide absorbe de thermodynamics/what-is-energy-physics/ »>l’énergie sous forme de chaleur, sa température augmente et ses dimensions augmentent. Mais différents matériaux réagissent différemment à l’application de chaleur.

La capacité calorifique, la dilatation thermique et la conductivité thermique sont des propriétés qui sont souvent critiques dans l’utilisation pratique des solides.

Point de fusion des aciers inoxydables

Le point de fusion de l’acier inoxydable – l’acier de type 304 est d’environ 1450 °C.

Point de fusion de l’acier inoxydable ferritique – L’acier de nuance 430 est d’environ 1450 °C.

Point de fusion de l’acier inoxydable martensitique – L’ acier de nuance 440C est d’environ 1450 °C.

Le point de fusion des aciers inoxydables duplex – l’acier SAF 2205 est d’environ 1450 °C.

Le point de fusion des aciers à durcissement par précipitation – l’ acier inoxydable 17-4PH est d’environ 1450 °C.

En général, la fusion est un changement de phase d’une substance de la phase solide à la phase liquide. Le point de fusion d’une substance est la température à laquelle ce changement de phase se produit. Le point de fusion définit également une condition dans laquelle le solide et le liquide peuvent exister en équilibre.

Conductivité thermique des aciers inoxydables

La conductivité thermique de l’acier inoxydable – type 304 est de 20 W/(mK).

La conductivité thermique de l’ acier inoxydable ferritique – Grade 430 est de 26 W/(mK).

La conductivité thermique de l’ acier inoxydable martensitique – Grade 440C est de 24 W/(mK).

La conductivité thermique des aciers inoxydables duplex – SAF 2205 est de 19 W/(mK).

La conductivité thermique des aciers à durcissement par précipitation – acier inoxydable 17-4PH est de 18 W/(mK).

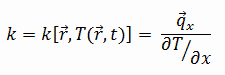

Les caractéristiques de transfert de chaleur d’un matériau solide sont mesurées par une propriété appelée la conductivité thermique, k (ou λ), mesurée en W/mK. C’est une mesure de la capacité d’une substance à transférer de la chaleur à travers un matériau par conduction. Notez que la loi de Fourier s’applique à toute matière, quel que soit son état (solide, liquide ou gaz), par conséquent, elle est également définie pour les liquides et les gaz.

La conductivité thermique de la plupart des liquides et des solides varie avec la température. Pour les vapeurs, cela dépend aussi de la pression. En général:

La plupart des matériaux sont presque homogènes, nous pouvons donc généralement écrire k = k (T). Des définitions similaires sont associées aux conductivités thermiques dans les directions y et z (ky, kz), mais pour un matériau isotrope, la conductivité thermique est indépendante de la direction de transfert, kx = ky = kz = k.

Nous espérons que cet article, Acier inoxydable, vous aidera. Si oui, donnez-nous un like dans la barre latérale. L’objectif principal de ce site Web est d’aider le public à apprendre des informations intéressantes et importantes sur les matériaux et leurs propriétés.