Le fluage, également connu sous le nom d’écoulement à froid, est la déformation permanente qui augmente avec le temps sous une charge ou une contrainte constante. Il résulte d’une exposition prolongée à des contraintes mécaniques externes importantes avec une limite d’élasticité et est plus sévère dans les matériaux soumis à la chaleur pendant une longue période. Le taux de déformation est fonction des propriétés du matériau, du temps d’exposition, de la thermodynamics/thermodynamic-properties/what-is-temperature-physics/ »>température d’exposition et de la charge structurelle appliquée. Le fluage est un phénomène très important si nous utilisons des matériaux à haute température. Le fluage est très important dans l’industrie de l’énergie et il est de la plus haute importance dans la conception des moteurs à réaction. Pour de nombreuses situations de fluage à durée de vie relativement courte (par exemple, aubes de turbine dans les avions militaires), le temps de rupture est la considération de conception dominante. Bien entendu, pour sa détermination, des essais de fluage doivent être menés jusqu’au point de rupture; on parle alors d’essais de rupture par fluage.

Le fluage devient un problème lorsque l’intensité de la contrainte approche la résistance à la rupture de la fracture. Si la vitesse de fluage augmente rapidement, la déformation devient si importante qu’elle peut entraîner une défaillance. La vitesse de fluage est contrôlée en minimisant la contrainte et la température d’un matériau. Le fluage est plus important dans les matériaux soumis à la chaleur pendant de longues périodes et augmente généralement à mesure qu’ils approchent de leur point de fusion. Elle est observée dans tous les types de matériaux ; pour les métaux, elle ne devient importante que pour des températures supérieures à environ 0,4 Tm, où Tm est la température de fusion absolue.

Par exemple, la défaillance causée par le fluage est un mode de défaillance important des aubes de turbine d’un moteur d’avion. Dans ce cas, une aube de turbine amènera l’aube en contact avec le carter, entraînant la défaillance de l’aube et du moteur.

Étapes du fluage

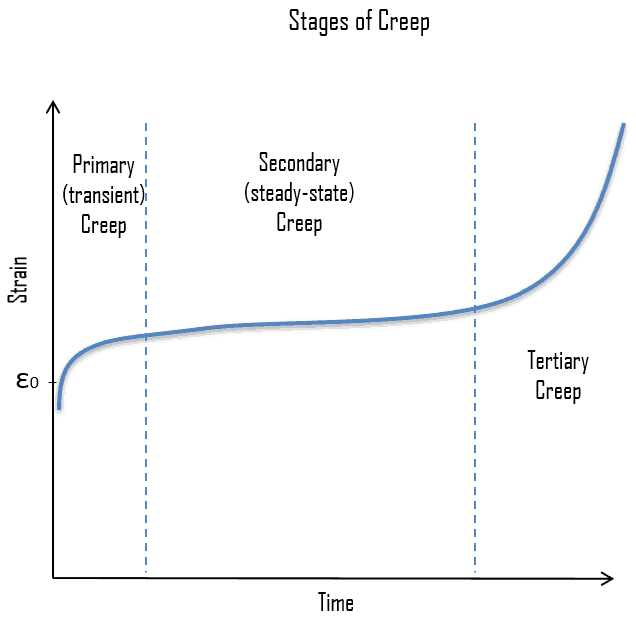

Comme on peut le voir sur la figure, le fluage dépend du temps et passe par plusieurs étapes:

- Fluage primaire. Au stade initial, ou fluage primaire, ou fluage transitoire, le taux de déformation est relativement élevé, mais diminue avec l’augmentation du temps et de la déformation en raison du fait que le matériau connaît une augmentation de la résistance au fluage ou de l’écrouissage. Ceci est suivi d’un fluage secondaire (ou en régime permanent) au stade II, lorsque la vitesse de fluage est faible et que la déformation augmente très lentement avec le temps.

- Fluage secondaire. Pour le fluage secondaire, parfois appelé fluage en régime permanent, le taux est constant, c’est-à-dire que le tracé devient presque linéaire. La vitesse de déformation diminue jusqu’à un minimum et devient presque constante au début de l’étape secondaire. Cela est dû à l’équilibre entre l’écrouissage et le recuit (adoucissement thermique). Cette étape de fluage est la mieux comprise. Le fluage en régime permanent est souvent la phase de fluage la plus longue. Aucune résistance du matériau n’est perdue au cours de ces deux premières étapes de fluage. En ingénierie des matériaux, le paramètre le plus important d’un essai de fluage est peut-être la pente de la partie secondaire de la courbe de fluage (ΔP/Δt). C’est le paramètre de conception technique qui est pris en compte pour les applications à longue durée de vie. Ce paramètre est souvent appelé taux de fluage minimum ou régime permanent.

- Fluage tertiaire. En fluage tertiaire, il y a accélération de la vitesse et éventuellement rupture ultime. Le taux de déformation augmente de manière exponentielle avec la contrainte en raison de phénomènes de striction ou de fissures, cavités ou vides internes qui diminuent la surface effective de l’échantillon. Tout cela conduit à une diminution de la section efficace et à une augmentation de la vitesse de déformation. La force est rapidement perdue à ce stade tandis que la forme du matériau est modifiée de façon permanente. L’accélération de la déformation par fluage dans l’étape tertiaire conduit finalement à la rupture, qui est fréquemment appelée rupture et résulte de changements microstructuraux et/ou métallurgiques.

Prévention du fluage

La prévention du fluage est basée sur le bon choix du matériau est également crucial. La résistance au fluage des matériaux peut être influencée par de nombreux facteurs tels que la diffusivité, les précipités et la taille des grains. En général, il existe trois manières générales d’empêcher le fluage du métal. Une façon consiste à utiliser des métaux à point de fusion plus élevé, la deuxième consiste à utiliser des matériaux avec une plus grande granulométrie et la troisième consiste à utiliser des alliages. Les métaux cubiques centrés (BCC) sont moins résistants au fluage à haute température. Par conséquent, les superalliages (généralement des alliages austénitiques cubiques à faces centrées) à base de Co, Ni et Fe sont capables d’être conçus pour être hautement résistants au fluage et sont donc apparus comme un matériau idéal dans les environnements à haute température.

Pour un appareil en matériau sélectionné, il est de la plus haute importance de faire fonctionner l’appareil dans les limites, qui sont en particulier la température de service maximale et la contrainte. La vitesse de fluage dépend fortement à la fois de la contrainte et de la température. Avec la plupart des alliages techniques utilisés dans la construction à température ambiante ou inférieure, la déformation de fluage est si faible aux charges de travail qu’elle peut être ignorée en toute sécurité. Cependant, à mesure que la température augmente, le fluage devient progressivement plus important et finit par remplacer la fatigue comme critère probable de défaillance. La température à laquelle le fluage devient important varie avec le matériau. Pour un fonctionnement sûr, la déformation totale due au fluage doit être bien inférieure à la déformation à laquelle la rupture se produit.

- Département américain de l’énergie, science des matériaux. DOE Fundamentals Handbook, Volume 1 et 2. Janvier 1993.

- Département américain de l’énergie, science des matériaux. DOE Fundamentals Handbook, Volume 2 et 2. Janvier 1993.

- William D. Callister, David G. Rethwisch. Science et génie des matériaux : une introduction 9e édition, Wiley ; 9 édition (4 décembre 2013), ISBN-13 : 978-1118324578.

- En ligneEberhart, Mark (2003). Pourquoi les choses se cassent : Comprendre le monde par la manière dont il se décompose. Harmonie. ISBN 978-1-4000-4760-4.

- Gaskell, David R. (1995). Introduction à la thermodynamique des matériaux (4e éd.). Éditions Taylor et Francis. ISBN 978-1-56032-992-3.

- Gonzalez-Viñas, W. & Mancini, HL (2004). Une introduction à la science des matériaux. Presse universitaire de Princeton. ISBN 978-0-691-07097-1

- Ashby, Michael; Hugh Shercliff; David Cebon (2007). Matériaux: ingénierie, science, traitement et conception (1ère éd.). Butterworth-Heinemann. ISBN 978-0-7506-8391-3.

- JR Lamarsh, AJ Baratta, Introduction au génie nucléaire, 3e éd., Prentice-Hall, 2001, ISBN : 0-201-82498-1.

Nous espérons que cet article, Fluage – Fluage du matériau, vous aidera. Si oui, donnez-nous un like dans la barre latérale. L’objectif principal de ce site Web est d’aider le public à apprendre des informations intéressantes et importantes sur les matériaux et leurs propriétés.