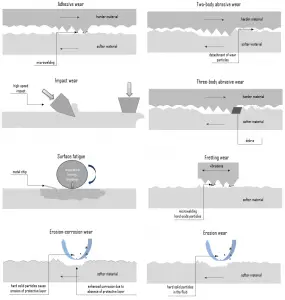

En général, portez est un dommage de surface induit mécaniquement qui entraîne l’élimination progressive de matière en raison du mouvement relatif entre cette surface et une substance ou des substances en contact. Une substance de contact peut consister en une autre surface, un fluide, ou des particules abrasives dures contenues dans une certaine forme de fluide ou de suspension, comme un lubrifiant par exemple. Comme pour le frottement, la présence d’usure peut être bonne ou mauvaise. Une usure productive et contrôlée peut être trouvée dans des processus tels que l’usinage, la coupe, le meulage et le polissage. Cependant, dans la plupart des applications technologiques, l’apparition d’usure est hautement indésirable et c’est un problème extrêmement coûteux puisqu’il conduit à la détérioration ou même à la défaillance des composants. En termes de sécurité, ce n’est souvent pas aussi grave (ou aussi soudain) qu’une fracture. C’est parce que l’usure est généralement anticipée.

En général, portez est un dommage de surface induit mécaniquement qui entraîne l’élimination progressive de matière en raison du mouvement relatif entre cette surface et une substance ou des substances en contact. Une substance de contact peut consister en une autre surface, un fluide, ou des particules abrasives dures contenues dans une certaine forme de fluide ou de suspension, comme un lubrifiant par exemple. Comme pour le frottement, la présence d’usure peut être bonne ou mauvaise. Une usure productive et contrôlée peut être trouvée dans des processus tels que l’usinage, la coupe, le meulage et le polissage. Cependant, dans la plupart des applications technologiques, l’apparition d’usure est hautement indésirable et c’est un problème extrêmement coûteux puisqu’il conduit à la détérioration ou même à la défaillance des composants. En termes de sécurité, ce n’est souvent pas aussi grave (ou aussi soudain) qu’une fracture. C’est parce que l’usure est généralement anticipée.

Certaines caractéristiques du matériau telles que la dureté, le type de carbure et le pourcentage en volume peuvent avoir un impact décisif sur la résistance à l’usure d’un matériau dans une application donnée. L’usure, comme la corrosion, a plusieurs types et sous-types, est prévisible dans une certaine mesure et est plutôt difficile à tester et à évaluer de manière fiable en laboratoire ou en service.

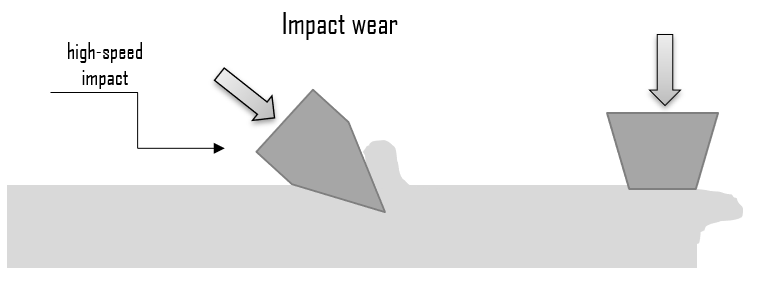

Usure par impact

L’usure par impact est définie comme l’usure d’une surface solide due à la percussion, qui est une exposition répétitive à un contact dynamique par un autre corps solide. L’usure par impact est de la plus haute importance dans l’exploitation minière et le traitement des minéraux. L’exploitation minière et le traitement des minéraux exigent des machines et des composants résistants à l’usure, car les énergies et les masses des corps en interaction sont importantes. Pour cela, les matériaux les plus résistants à l’usure doivent être utilisés. Par exemple, le carbure de tungstène est largement utilisé dans l’exploitation minière dans les trépans de forage à marteau supérieur, les marteaux de fond de trou, les couteaux à rouleaux, les burins de charrue à longue paroi, les pics de cisaillement à longue paroi, les alésoirs de forage ascendant et les tunneliers.

L’usure par impact est définie comme l’usure d’une surface solide due à la percussion, qui est une exposition répétitive à un contact dynamique par un autre corps solide. L’usure par impact est de la plus haute importance dans l’exploitation minière et le traitement des minéraux. L’exploitation minière et le traitement des minéraux exigent des machines et des composants résistants à l’usure, car les énergies et les masses des corps en interaction sont importantes. Pour cela, les matériaux les plus résistants à l’usure doivent être utilisés. Par exemple, le carbure de tungstène est largement utilisé dans l’exploitation minière dans les trépans de forage à marteau supérieur, les marteaux de fond de trou, les couteaux à rouleaux, les burins de charrue à longue paroi, les pics de cisaillement à longue paroi, les alésoirs de forage ascendant et les tunneliers.

Pour les paires d’impacts métalliques, le comportement de l’usure par impact implique une déformation élastique et plastique lorsque la charge d’impact ou l’énergie d’impact est élevée et/ou une fatigue accompagnée de la libération de débris d’usure due à la formation de fissures. En général, l’usure par impact des métaux est dépendante de la formation de couches déformées, en particulier lorsque l’usure par fatigue ou formation de fissures est prédominante. Dans de tels cas, les fissures souterraines s’étendent parallèlement à la surface d’une manière très similaire à l’usure par délaminage. Une dureté suffisante du composant impacté est nécessaire pour empêcher une usure rapide ou une extrusion de matière du contact par déformation plastique. Dans la plupart des situations, cette condition peut être remplie en garantissant une dureté adéquate, puis l’usure est contrôlée par d’autres caractéristiques du matériau.

Dureté de surface et résistance à l’usure

La dureté est importante d’un point de vue technique car la résistance à l’usure par frottement ou érosion par la vapeur, l’huile et l’eau augmente généralement avec la dureté. Si la dureté du matériau est supérieure à celle du matériau abrasif, le taux d’usure sera moindre.

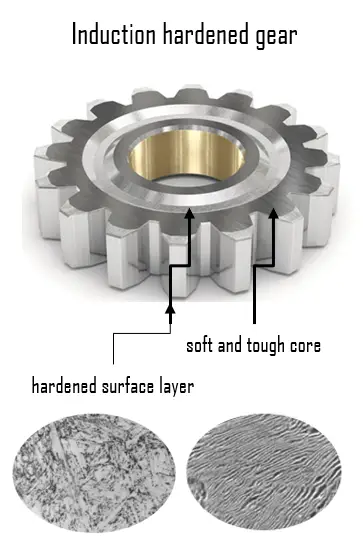

La cémentation ou la trempe superficielle est le processus dans lequel la dureté de la surface (boîte) d’un objet est améliorée, tandis que le noyau interne de l’objet reste élastique et résistant. Après ce processus, la dureté de surface, la résistance à l’usure et la durée de vie à la fatigue sont améliorées. Ceci est accompli par plusieurs processus tels qu’un processus de carburation ou de nitruration par lequel un composant est exposé à une atmosphère carbonée ou azotée à température élevée. Comme cela a été écrit, deux caractéristiques matérielles principales sont influencées :

- La dureté et la résistance à l’usure sont considérablement améliorées. En science des matériaux, la dureté est la capacité à résister à l’indentation de surface (déformation plastique localisée) et aux rayures. La dureté est probablement la propriété matérielle la plus mal définie car elle peut indiquer une résistance aux rayures, une résistance à l’abrasion, une résistance à l’indentation ou encore une résistance à la mise en forme ou à la déformation plastique localisée. La dureté est importante d’un point de vue technique car la résistance à l’usure par frottement ou érosion par la vapeur, l’huile et l’eau augmente généralement avec la dureté.

- La ténacité n’est pas influencée négativement. La ténacité est la capacité d’un matériau à absorber de l’énergie et à se déformer plastiquement sans se fracturer. Une définition de la ténacité (pour taux de déformation élevé, ténacité à la rupture) est qu’il s’agit d’une propriété qui indique la résistance d’un matériau à la rupture lorsqu’une fissure (ou un autre défaut de concentration de contrainte) est présente.

Pour le fer ou l’acier à faible teneur en carbone, qui a une trempabilité faible ou nulle, le processus de cémentation consiste à infuser du carbone ou de l’azote supplémentaire dans la couche de surface. La cémentation est utile dans des pièces telles qu’une came ou une couronne dentée qui doivent avoir une surface très dure pour résister à l’usure, ainsi qu’un intérieur résistant pour résister à l’impact qui se produit pendant le fonctionnement. De plus, la trempe superficielle de l’acier présente un avantage par rapport à la trempe en profondeur (c’est-à-dire le durcissement du métal uniformément sur toute la pièce) car les aciers à faible et moyenne teneur en carbone moins chers peuvent être durcis en surface sans les problèmes de distorsion et de fissuration associés à la par durcissement de sections épaisses. Une couche de surface externe riche en carbone ou en azote (ou cas) est introduit par diffusion atomique à partir de la phase gazeuse. Le boîtier est normalement de l’ordre de 1 mm de profondeur et est plus dur que le noyau interne du matériau.

Matériaux typiques résistants à l’usure

En général, l’usure est un dommage de surface induit mécaniquement qui se traduit par l’élimination progressive de matière due au mouvement relatif entre cette surface et une substance ou des substances en contact. Par conséquent, il existe un matériau parfaitement résistant à l’usure et, dans tous les cas, cela dépend fortement de nombreuses variables (par exemple, combinaison de matériaux, pression de contact, environnement, température). La dureté du matériau est corrélée à la résistance à l’usure du matériau. Si la dureté du matériau est inférieure à celle de la dureté du matériau abrasif, alors le taux d’usure est élevé. La dureté du matériau joue un rôle majeur dans la résistance à l’usure. Certains matériaux présentent des caractéristiques d’usure particulières :

- Ni 3 Al – Alliage. L’aluminiure de nickel est un alliage intermétallique de nickel et d’aluminium avec des propriétés similaires à la fois à une céramique et à un métal. L’aluminiure de nickel est unique en ce qu’il a une conductivité thermique très élevée combinée à une résistance élevée à haute température. Ces propriétés, combinées à sa haute résistance et sa faible densité, le rendent idéal pour des applications spéciales comme le revêtement des aubes dans les turbines à gaz et les moteurs à réaction. Les matériaux composites avec des alliages à base de Ni3Al comme matrice durcie par, par exemple, TiC, ZrO2, WC, SiC et graphène, sont des matériaux avancés. En 2005, le matériau le plus résistant à l’abrasion aurait été créé en incorporant des diamants dans une matrice d’aluminiure de nickel.

- Carbure de tungstène. L’usure par impact est de la plus haute importance dans l’exploitation minière et le traitement des minéraux. L’exploitation minière et le traitement des minéraux exigent des machines et des composants résistants à l’usure, car les énergies et les masses des corps en interaction sont importantes. Pour cela, les matériaux les plus résistants à l’usure doivent être utilisés. Par exemple, le carbure de tungstène est largement utilisé dans l’exploitation minière dans les trépans de forage à marteau supérieur, les marteaux de fond de trou, les couteaux à rouleaux, les burins de charrue à longue paroi, les pics de cisaillement à longue paroi, les alésoirs de forage ascendant et les tunneliers.

- Carbure de silicium. Le carbure de silicium est un composé cristallin de silicium et de carbone extrêmement dur, produit synthétiquement. Sa formule chimique est SiC. Le carbure de silicium a une dureté Mohs de 9, se rapprochant de celle du diamant. En plus de la dureté, les cristaux de carbure de silicium ont des caractéristiques de rupture qui les rendent extrêmement utiles dans les meules. Sa conductivité thermique élevée, ainsi que sa résistance à haute température, sa faible dilatation thermique et sa résistance à la réaction chimique, rendent le carbure de silicium précieux dans la fabrication d’applications à haute température et d’autres réfractaires.

- Alliages revêtus. La cémentation par traitement de surface peut être classée en tant que traitements de diffusion ou traitements de chauffage localisés. Les méthodes de diffusion introduisent des éléments d’alliage qui pénètrent dans la surface par diffusion, soit en tant qu’agents de solution solide, soit en tant qu’agents de trempabilité qui aident à la formation de martensite lors de la trempe ultérieure. Dans ce processus, la concentration d’élément d’alliage est augmentée à la surface d’un composant en acier. Les méthodes de diffusion comprennent:

- La carburation est un processus de cémentation dans lequel la concentration en carbone de surface d’un alliage ferreux (généralement un acier à faible teneur en carbone) est augmentée par diffusion à partir de l’environnement environnant. La carburation produit une surface de produit dure et très résistante à l’usure (profondeurs moyennes) avec une excellente capacité de charge de contact, une bonne résistance à la fatigue par flexion et une bonne résistance au grippage.

- La nitruration est un processus de cémentation dans lequel la concentration en azote de surface d’un ferreux est augmentée par diffusion à partir du milieu environnant pour créer une surface cémentée. La nitruration produit une surface de produit dure et très résistante à l’usure (profondeurs peu profondes) avec une bonne capacité de charge de contact, une bonne résistance à la fatigue par flexion et une excellente résistance au grippage.

- La boruration, également appelée boronisation, est un processus de diffusion thermochimique similaire à la nitrocarburation dans lequel les atomes de bore diffusent dans le substrat pour produire des couches de surface dures et résistantes à l’usure. Le processus nécessite une température de traitement élevée (1073-1323 K) et une longue durée (1-12 h), et peut être appliqué à une large gamme de matériaux tels que les aciers, la fonte, les cermets et les alliages non ferreux.

- Trempe au titane-carbone et au nitrure de titane. Le nitrure de titane (un matériau céramique extrêmement dur) ou les revêtements en carbure de titane peuvent être utilisés dans les outils fabriqués à partir de ce type d’acier par un procédé de dépôt physique en phase vapeur pour améliorer les performances et la durée de vie de l’outil. TiN a une dureté Vickers de 1800–2100 et il a une couleur or métallique.

Aciers cémentés. Afin d’améliorer la résistance à l’usure des aciers, une cémentation basée sur la transformation martensitique est généralement effectuée. La trempe par transformation martensitique est l’une des méthodes de trempe les plus courantes, qui est principalement utilisée pour les aciers (c’est-à-dire les aciers au carbone ainsi que les aciers inoxydables).

Aciers cémentés. Afin d’améliorer la résistance à l’usure des aciers, une cémentation basée sur la transformation martensitique est généralement effectuée. La trempe par transformation martensitique est l’une des méthodes de trempe les plus courantes, qui est principalement utilisée pour les aciers (c’est-à-dire les aciers au carbone ainsi que les aciers inoxydables).- Durcissement à la flamme. La trempe à la flamme est une technique de trempe superficielle qui utilise une seule torche avec une tête spécialement conçue pour fournir un moyen très rapide de chauffer le métal, qui est ensuite refroidi rapidement, généralement à l’aide d’eau. Cela crée un « cas » de martensite à la surface, tandis que le noyau interne de l’objet reste élastique et résistant. C’est une technique similaire à la trempe par induction. Une teneur en carbone de 0,3 à 0,6 % en poids de C est nécessaire pour ce type de durcissement.

- Trempe par induction. La trempe par induction est une technique de trempe superficielle qui utilise des bobines d’induction pour fournir un moyen très rapide de chauffer le métal, qui est ensuite refroidi rapidement, généralement à l’aide d’eau. Cela crée un « cas » de martensite sur la surface. Une teneur en carbone de 0,3 à 0,6 % en poids de C est nécessaire pour ce type de durcissement.

- Durcissement au laser. La trempe au laser est une technique de trempe superficielle qui utilise un faisceau laser pour fournir un moyen très rapide de chauffer le métal, qui est ensuite refroidi rapidement (généralement par auto-trempe). Cela crée un « cas » de martensite à la surface, tandis que le noyau interne de l’objet reste élastique et résistant.

Quelques matériaux courants:

-

Hélice Nibral (bronze d’aluminium au nickel) Source: generalpropeller.com Fonte ductile. La fonte ductile, également connue sous le nom de fonte nodulaire ou fonte à graphite sphéroïdal, est très similaire à la fonte grise dans sa composition, mais lors de la solidification, le graphite se nuclée sous forme de particules sphériques (nodules) dans la fonte ductile, plutôt que sous forme de flocons. Les applications typiques de ce matériau comprennent les vannes, les corps de pompe, les vilebrequins, les engrenages et d’autres composants automobiles et de machines en raison de sa bonne usinabilité, de sa résistance à la fatigue et de son module d’élasticité plus élevé (par rapport à la fonte grise), et dans les engrenages à usage intensif en raison de sa haute limite d’élasticité et sa résistance à l’usure.

- Bronze d’Aluminium. Les bronzes d’aluminium sont une famille d’alliages à base de cuivre offrant une combinaison de propriétés mécaniques et chimiques inégalées par toute autre série d’alliages. Ils contiennent environ 5 à 12% d’aluminium. Le bronze d’aluminium est de plus en plus reconnu pour une grande variété d’applications nécessitant une résistance à l’usure mécanique. Sa résistance à l’usure est basée sur le transfert du métal plus tendre (bronze d’aluminium) au métal plus dur (acier) et la formation d’une fine couche de métal plus tendre sur le métal plus dur.

La science des matériaux:

- Département américain de l’énergie, science des matériaux. DOE Fundamentals Handbook, Volume 1 et 2. Janvier 1993.

- Département américain de l’énergie, science des matériaux. DOE Fundamentals Handbook, Volume 2 et 2. Janvier 1993.

- William D. Callister, David G. Rethwisch. Science et génie des matériaux : une introduction 9e édition, Wiley ; 9 édition (4 décembre 2013), ISBN-13 : 978-1118324578.

- En ligneEberhart, Mark (2003). Pourquoi les choses se cassent : Comprendre le monde par la manière dont il se décompose. Harmonie. ISBN 978-1-4000-4760-4.

- Gaskell, David R. (1995). Introduction à la thermodynamique des matériaux (4e éd.). Éditions Taylor et Francis. ISBN 978-1-56032-992-3.

- González-Viñas, W. & Mancini, HL (2004). Une introduction à la science des matériaux. Presse universitaire de Princeton. ISBN 978-0-691-07097-1.

- Ashby, Michael; Hugh Shercliff; David Cebon (2007). Matériaux: ingénierie, science, traitement et conception (1ère éd.). Butterworth-Heinemann. ISBN 978-0-7506-8391-3.

- JR Lamarsh, AJ Baratta, Introduction au génie nucléaire, 3e éd., Prentice-Hall, 2001, ISBN : 0-201-82498-1.

Nous espérons que cet article, Impact Wear , vous aidera. Si oui, donnez-nous un like dans la barre latérale. L’objectif principal de ce site Web est d’aider le public à apprendre des informations intéressantes et importantes sur les matériaux et leurs propriétés.