Les alliages anticorrosion, comme leur nom l’indique, sont des alliages à résistance à la corrosion renforcée. Certains métaux et alliages ferreux et de nombreux non ferreux sont largement utilisés dans les environnements corrosifs. Dans tous les cas, cela dépend fortement de certains environnements et d’autres conditions. Les alliages résistants à la corrosion sont utilisés pour les canalisations d’eau et de nombreuses applications chimiques et industrielles. Dans le cas des alliages ferreux, on parle d’aciers inoxydables et dans une certaine mesure de fontes. Mais certains alliages non ferreux résistant à la corrosion présentent une résistance à la corrosion remarquable et peuvent donc être utilisés à de nombreuses fins spéciales. Il existe deux raisons principales pour lesquelles les matériaux non ferreux sont préférés aux aciers et aux aciers inoxydables pour bon nombre de ces applications. Par exemple, bon nombre des les métaux et alliages non ferreux possèdent une résistance à la corrosion beaucoup plus élevée que les aciers alliés et les nuances d’acier inoxydable disponibles. Deuxièmement, un rapport résistance/poids élevé ou une conductivité thermique et électrique élevée peut fournir un avantage distinct par rapport à un alliage ferreux.

Les alliages anticorrosion, comme leur nom l’indique, sont des alliages à résistance à la corrosion renforcée. Certains métaux et alliages ferreux et de nombreux non ferreux sont largement utilisés dans les environnements corrosifs. Dans tous les cas, cela dépend fortement de certains environnements et d’autres conditions. Les alliages résistants à la corrosion sont utilisés pour les canalisations d’eau et de nombreuses applications chimiques et industrielles. Dans le cas des alliages ferreux, on parle d’aciers inoxydables et dans une certaine mesure de fontes. Mais certains alliages non ferreux résistant à la corrosion présentent une résistance à la corrosion remarquable et peuvent donc être utilisés à de nombreuses fins spéciales. Il existe deux raisons principales pour lesquelles les matériaux non ferreux sont préférés aux aciers et aux aciers inoxydables pour bon nombre de ces applications. Par exemple, bon nombre des les métaux et alliages non ferreux possèdent une résistance à la corrosion beaucoup plus élevée que les aciers alliés et les nuances d’acier inoxydable disponibles. Deuxièmement, un rapport résistance/poids élevé ou une conductivité thermique et électrique élevée peut fournir un avantage distinct par rapport à un alliage ferreux.

Types d’alliages résistants à la corrosion

Quatre métaux non ferreux couramment utilisés pour leurs propriétés de résistance à la corrosion bien documentées sont:

-

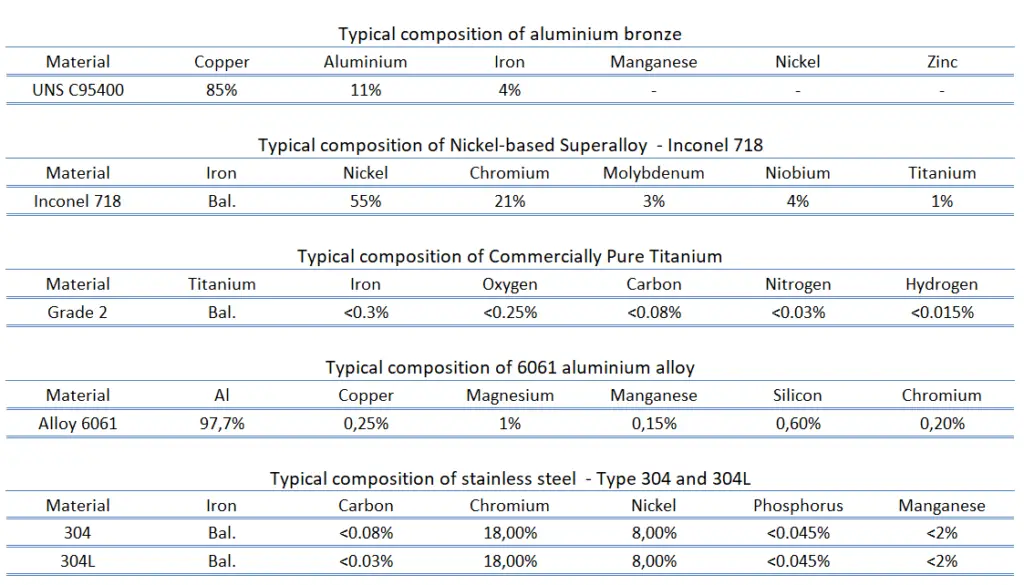

Hélice Nibral (bronze d’aluminium au nickel) Source: generalpropeller.com Cuivre. Le cuivre ne réagit pas avec l’eau, mais il réagit lentement avec l’oxygène atmosphérique pour former une couche d’oxyde de cuivre brun-noir qui, contrairement à la rouille qui se forme sur le fer dans l’air humide, protège le métal sous-jacent d’une corrosion supplémentaire (passivation). Les alliages cuivre-nickel et le bronze d’aluminium présentent une résistance supérieure à la corrosion par l’eau salée. Par exemple, les cupronickels sont des alliages cuivre-nickel qui contiennent généralement de 60 à 90 % de cuivre et de nickel comme élément d’alliage principal. Les deux principaux alliages sont le 90/10 et le 70/30. D’autres éléments de renforcement, tels que le manganèse et le fer, peuvent également être contenus. Cupronickel sont une excellente résistance à la corrosion causée par l’eau de mer. Malgré sa forte teneur en cuivre, le cupronickel est de couleur argentée. L’ajout de nickel au cuivre améliore également la solidité et la résistance à la corrosion, mais une bonne ductilité est conservée. Les cupronickels peuvent être utilisés dans de nombreuses applications marines, comme pour les hélices et les arbres porte-hélices. Étant donné que les alliages de cupronickel ont une résistance inhérente au macroencrassement, une bonne résistance à la traction, une excellente ductilité lorsqu’ils sont recuits, une conductivité thermique élevée et des caractéristiques de dilatation, ils peuvent être utilisés pour les échangeurs de chaleur, tels que les condenseurs de turbine à vapeur, les refroidisseurs d’huile, les systèmes de refroidissement auxiliaires et les pré-hautes pressions. -les réchauffeurs des centrales nucléaires et à combustibles fossiles. Un autre matériau résistant à la corrosion très courant est un bronze d’aluminium, qui présente une excellente résistance à la corrosion, en particulier dans l’eau de mer et les environnements similaires, où les alliages surpassent souvent de nombreux aciers inoxydables. Leur excellente résistance à la corrosion résulte de l’aluminium dans les alliages, qui réagit avec l’oxygène atmosphérique pour former une couche superficielle mince et dure d’alumine (oxyde d’aluminium) qui agit comme une barrière à la corrosion de l’alliage riche en cuivre. On les trouve sous forme forgée et moulée. Les bronzes d’aluminium sont généralement de couleur dorée. Les bronzes d’aluminium sont utilisés dans les applications d’eau de mer qui comprennent:

- Services généraux liés à l’eau de mer

- Roulements

- Raccords de tuyauterie

- Pompes et composants de vannes

- Échangeurs de chaleur

Nickel. Le nickel est un métal brillant blanc argenté avec une légère teinte dorée. Le nickel est l’un des éléments d’alliage les plus courants. Environ 65 % de la production de nickel est utilisée dans les aciers inoxydables. Étant donné que le nickel ne forme aucun composé de carbure dans l’acier, il reste en solution dans la ferrite, renforçant et durcissant ainsi la phase de ferrite. Les aciers au nickel sont facilement traités thermiquement car le nickel réduit la vitesse de refroidissement critique. Alliages à base de nickel (par exemple les alliages Fe-Cr-Ni(Mo)) présentent une excellente ductilité et ténacité, même à des niveaux de résistance élevés et ces propriétés sont conservées jusqu’à de basses températures. Le nickel et ses alliages sont très résistants à la corrosion dans de nombreux environnements, notamment ceux qui sont basiques (alcalins). Le nickel réduit également la dilatation thermique pour une meilleure stabilité dimensionnelle. Le nickel est l’élément de base des superalliages. Ces métaux ont une excellente résistance à la déformation par fluage thermique et conservent leur rigidité, leur résistance, leur ténacité et leur stabilité dimensionnelle à des températures beaucoup plus élevées que les autres matériaux de structure aérospatiaux. Par exemple, Inconel est une marque déposée de Special Metals pour une famille de superalliages austénitiques à base de nickel-chrome. L’Inconel 718 est un superalliage à base de nickel qui possède des propriétés de haute résistance et une résistance aux températures élevées. Il démontre également une protection remarquable contre la corrosion et l’oxydation. Ils ont été initialement développés pour être utilisés dans les turbocompresseurs de moteurs à pistons d’avions. Aujourd’hui, l’application la plus courante concerne les composants de turbines d’avions, qui doivent résister à une exposition à des environnements fortement oxydants et à des températures élevées pendant des périodes de temps raisonnables.

Nickel. Le nickel est un métal brillant blanc argenté avec une légère teinte dorée. Le nickel est l’un des éléments d’alliage les plus courants. Environ 65 % de la production de nickel est utilisée dans les aciers inoxydables. Étant donné que le nickel ne forme aucun composé de carbure dans l’acier, il reste en solution dans la ferrite, renforçant et durcissant ainsi la phase de ferrite. Les aciers au nickel sont facilement traités thermiquement car le nickel réduit la vitesse de refroidissement critique. Alliages à base de nickel (par exemple les alliages Fe-Cr-Ni(Mo)) présentent une excellente ductilité et ténacité, même à des niveaux de résistance élevés et ces propriétés sont conservées jusqu’à de basses températures. Le nickel et ses alliages sont très résistants à la corrosion dans de nombreux environnements, notamment ceux qui sont basiques (alcalins). Le nickel réduit également la dilatation thermique pour une meilleure stabilité dimensionnelle. Le nickel est l’élément de base des superalliages. Ces métaux ont une excellente résistance à la déformation par fluage thermique et conservent leur rigidité, leur résistance, leur ténacité et leur stabilité dimensionnelle à des températures beaucoup plus élevées que les autres matériaux de structure aérospatiaux. Par exemple, Inconel est une marque déposée de Special Metals pour une famille de superalliages austénitiques à base de nickel-chrome. L’Inconel 718 est un superalliage à base de nickel qui possède des propriétés de haute résistance et une résistance aux températures élevées. Il démontre également une protection remarquable contre la corrosion et l’oxydation. Ils ont été initialement développés pour être utilisés dans les turbocompresseurs de moteurs à pistons d’avions. Aujourd’hui, l’application la plus courante concerne les composants de turbines d’avions, qui doivent résister à une exposition à des environnements fortement oxydants et à des températures élevées pendant des périodes de temps raisonnables.- Titane. Le titane pur est plus résistant que les aciers ordinaires à faible teneur en carbone, mais 45 % plus léger. Il est également deux fois plus résistant que les alliages d’aluminium faibles, mais seulement 60 % plus lourd. Les deux propriétés les plus utiles du métal sont la résistance à la corrosion et le rapport résistance/densité, le plus élevé de tous les éléments métalliques. La résistance à la corrosion des alliages de titane à des températures normales est exceptionnellement élevée. La résistance à la corrosion du titane repose sur la formation d’une couche d’oxyde stable et protectrice. Bien que le titane « commercialement pur » ait des propriétés mécaniques acceptables et ait été utilisé pour les implants orthopédiques et dentaires, pour la plupart des applications, le titane est allié avec de petites quantités d’aluminium et de vanadium, généralement 6% et 4% respectivement, en poids. Ce mélange a une solubilité solide qui varie considérablement avec la température, ce qui lui permet de subir un renforcement par précipitation. Alliages de titane sont des métaux qui contiennent un mélange de titane et d’autres éléments chimiques. Ces alliages ont une résistance à la traction et une ténacité très élevées (même à des températures extrêmes). Ils sont légers, ont une résistance à la corrosion extraordinaire et la capacité de résister à des températures extrêmes. Par exemple, le grade 2 de titane commercialement pur est très similaire au grade 1, mais il a une résistance plus élevée que le grade 1 et d’excellentes propriétés de formage à froid. Il offre d’excellentes propriétés de soudage et une excellente résistance à l’oxydation et à la corrosion. Cette qualité de titane est la qualité la plus courante de l’industrie du titane commercialement pur. C’est le premier choix pour de nombreux domaines d’applications:

- Aérospatial,

- Automobile,

- Traitement chimique et fabrication de chlorate,

- Dessalement,

- La production d’énergie.

- Aluminium. En général, les alliages d’aluminium se caractérisent par une densité relativement faible (2,7 g/cm3 contre 7,9 g/cm3 pour l’acier), des conductivités électriques et thermiques élevées et une résistance à la corrosion dans certains environnements courants, y compris l’atmosphère ambiante. Sa résistance à la corrosion dépend fortement de certains alliages. Par exemple, le duralumin est dû à la présence de cuivre sensible à la corrosion, tandis que l’ alliage 6061 reste résistant à la corrosion même lorsque la surface est abrasée. À des températures plus élevées et dans des environnements agressifs, les alliages d’aluminium ont une faible résistance à la corrosion et ils souffrent également de fissuration par corrosion sous contrainte.

Aciers inoxydables – Alliages ferreux résistants à la corrosion

Bien que nous parlions principalement d’alliages résistants à la corrosion non ferreux, nous devons mentionner les aciers inoxydables. Les aciers inoxydables sont définis comme des aciers à faible teneur en carbone avec au moins 10,5 % de chrome avec ou sans autres éléments d’alliage et un maximum de 1,2 % de carbone en masse. Les aciers inoxydables, également appelés aciers inox ou inox du français inoxydable (inoxydable), sont des alliages d’acier, très connus pour leur résistance à la corrosion, qui augmente avec l’augmentation de la teneur en chrome. La résistance à la corrosion peut également être améliorée par des ajouts de nickel et de molybdène.

Les aciers inoxydables austénitiques ont la meilleure résistance à la corrosion de tous les aciers inoxydables et ils ont d’excellentes propriétés cryogéniques et une bonne résistance à haute température. Ils possèdent une microstructure cubique à faces centrées (fcc) non magnétique et peuvent être facilement soudés. Cette structure cristalline austénitique est obtenue par des additions suffisantes des éléments stabilisateurs d’austénite nickel, manganèse et azote. L’acier inoxydable austénitique est la plus grande famille d’aciers inoxydables, représentant environ les deux tiers de toute la production d’acier inoxydable.

Les aciers inoxydables austénitiques ont la meilleure résistance à la corrosion de tous les aciers inoxydables et ils ont d’excellentes propriétés cryogéniques et une bonne résistance à haute température. Ils possèdent une microstructure cubique à faces centrées (fcc) non magnétique et peuvent être facilement soudés. Cette structure cristalline austénitique est obtenue par des additions suffisantes des éléments stabilisateurs d’austénite nickel, manganèse et azote. L’acier inoxydable austénitique est la plus grande famille d’aciers inoxydables, représentant environ les deux tiers de toute la production d’acier inoxydable.

La résistance de ces alliages métalliques aux effets chimiques des agents corrosifs repose sur la passivation. Pour que la passivation se produise et reste stable, l’alliage Fe-Cr doit avoir une teneur minimale en chrome d’environ 10,5 % en poids, au-dessus de laquelle la passivation peut se produire et en dessous de laquelle elle est impossible. La solidité et la résistance à la corrosion de l’acier inoxydable en font souvent le matériau de choix dans les équipements de transport et de traitement, les pièces de moteur et les armes à feu. La plupart des applications structurelles se produisent dans les industries chimiques et énergétiques, qui représentent plus du tiers du marché des produits en acier inoxydable. La grande variété d’applications comprend les cuves des réacteurs nucléaires, les échangeurs de chaleur.

Département américain de l’énergie, science des matériaux. DOE Fundamentals Handbook, Volume 1 and 2. Janvier 1993.

US Department of Energy, Material Science. DOE Fundamentals Handbook, Volume 2 et 2. Janvier 1993.

William D. Callister, David G. Rethwisch. Science et génie des matériaux : une introduction 9e édition, Wiley ; 9 édition (4 décembre 2013), ISBN-13 : 978-1118324578.

En ligneEberhart, Mark (2003). Pourquoi les choses se cassent : Comprendre le monde par la manière dont il se décompose. Harmonie. ISBN 978-1-4000-4760-4.

Gaskell, David R. (1995). Introduction à la thermodynamique des matériaux (4e éd.). Éditions Taylor et Francis. ISBN 978-1-56032-992-3.

González-Viñas, W. & Mancini, HL (2004). Une introduction à la science des matériaux. Presse universitaire de Princeton. ISBN 978-0-691-07097-1.

Ashby, Michael; Hugh Shercliff; David Cebon (2007). Matériaux: ingénierie, science, traitement et conception (1ère éd.). Butterworth-Heinemann. ISBN 978-0-7506-8391-3.

JR Lamarsh, AJ Baratta, Introduction au génie nucléaire, 3e éd., Prentice-Hall, 2001, ISBN : 0-201-82498-1.

Nous espérons que cet article, Types et composition d’alliages résistants à la corrosion, vous aidera. Si oui, donnez-nous un like dans la barre latérale. L’objectif principal de ce site Web est d’aider le public à apprendre des informations intéressantes et importantes sur les matériaux et leurs propriétés.