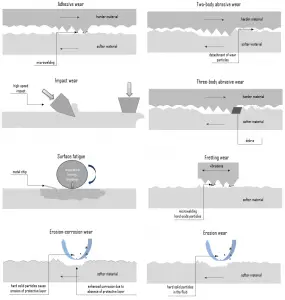

Em geral, veste é um dano superficial induzido mecanicamente que resulta na remoção progressiva de material devido ao movimento relativo entre essa superfície e uma substância ou substâncias em contato. Uma substância em contato pode consistir em outra superfície, um fluido ou partículas duras e abrasivas contidas em alguma forma de fluido ou suspensão, como um lubrificante, por exemplo. Assim como acontece com o atrito, a presença de desgaste pode ser boa ou ruim. O desgaste produtivo e controlado pode ser encontrado em processos como usinagem, corte, retificação e polimento. No entanto, na maioria das aplicações tecnológicas, a ocorrência de desgaste é altamente indesejável e é um problema extremamente caro, pois leva à deterioração ou mesmo à falha de componentes. Em termos de segurança, muitas vezes não é tão grave (ou tão repentina) quanto a fratura. Isso porque o desgaste costuma ser antecipado.

Em geral, veste é um dano superficial induzido mecanicamente que resulta na remoção progressiva de material devido ao movimento relativo entre essa superfície e uma substância ou substâncias em contato. Uma substância em contato pode consistir em outra superfície, um fluido ou partículas duras e abrasivas contidas em alguma forma de fluido ou suspensão, como um lubrificante, por exemplo. Assim como acontece com o atrito, a presença de desgaste pode ser boa ou ruim. O desgaste produtivo e controlado pode ser encontrado em processos como usinagem, corte, retificação e polimento. No entanto, na maioria das aplicações tecnológicas, a ocorrência de desgaste é altamente indesejável e é um problema extremamente caro, pois leva à deterioração ou mesmo à falha de componentes. Em termos de segurança, muitas vezes não é tão grave (ou tão repentina) quanto a fratura. Isso porque o desgaste costuma ser antecipado.

Certas características do material, como dureza, tipo de carboneto e porcentagem de volume, podem ter um impacto decisivo na resistência ao desgaste de um material em uma determinada aplicação. O desgaste, como a corrosão, tem vários tipos e subtipos, é previsível até certo ponto e é bastante difícil de testar e avaliar de forma confiável no laboratório ou em serviço.

Desgaste por Cavitação

O desgaste por cavitação é um processo de degradação progressiva do material devido à nucleação repetida, crescimento e colapso violento de cavidades em um líquido que flui próximo ao material. A fadiga por cavitação é um tipo específico de mecanismo de dano causado por vibração e movimento repetidos devido ao contato com líquidos em fluxo, sendo a água o fluido mais comum. A cavitação é, em muitos casos, uma ocorrência indesejável. Nas bombas centrífugas, a cavitação causa danos aos componentes (erosão do material), vibrações, ruídos e perda de eficiência.

enciclopédia livre

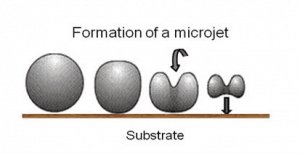

Talvez o problema de engenharia mais importante causado pela cavitação seja o dano material que as bolhas de cavitação podem causar quando colapsam nas proximidades de uma superfície sólida. O colapso das bolhas de cavitação é um processo violento que gera ondas de choque e microjatos altamente localizados. Eles forçam o líquido energético em volumes muito pequenos, criando assim pontos de alta temperatura e essas intensas perturbações geram tensões de superfície transitórias altamente localizadas em uma superfície sólida. Sinais de erosão aparecerão como corrosão devido à ação do golpe de aríete das bolhas de vapor em colapso. Verificou-se que as taxas de danos por cavitação aumentam rapidamente com o aumento da vazão volumétrica.

Materiais mais macios podem ser danificados mesmo pela ocorrência de cavitação a curto prazo. Poços individuais podem ser observados após o colapso de uma única bolha. Portanto, materiais mais duros são usados para bombas centrífugas. Mas com os materiais mais duros usados na maioria das aplicações, a tensão cíclica devido a colapsos repetidos pode causar falha local por fadiga superficial. Assim, os danos causados por cavitação em metais geralmente têm a aparência de falha por fadiga.

Quando as bolhas de cavitação colapsam, elas forçam o líquido energético a volumes muito pequenos, criando pontos de alta temperatura e emitindo ondas de choque, sendo estas últimas uma fonte de ruído. Embora o colapso de uma pequena cavidade seja um evento de energia relativamente baixa, colapsos altamente localizados podem corroer metais, como o aço, ao longo do tempo. A corrosão causada pelo colapso das cavidades produz grande desgaste nos componentes e pode reduzir drasticamente a vida útil de uma hélice ou bomba.

Quando as bolhas de cavitação colapsam, elas forçam o líquido energético a volumes muito pequenos, criando pontos de alta temperatura e emitindo ondas de choque, sendo estas últimas uma fonte de ruído. Embora o colapso de uma pequena cavidade seja um evento de energia relativamente baixa, colapsos altamente localizados podem corroer metais, como o aço, ao longo do tempo. A corrosão causada pelo colapso das cavidades produz grande desgaste nos componentes e pode reduzir drasticamente a vida útil de uma hélice ou bomba.

A cavitação é geralmente acompanhada também por:

- Barulho. O ruído típico é causado por cavidades colapsadas. O nível de ruído resultante da cavitação é uma medida da gravidade da cavitação.

- Vibração. As vibrações da bomba devido à cavitação são caracteristicamente vibrações de baixa frequência, geralmente encontradas na faixa de 0 a 10 Hz.

- Redução da eficiência da bomba. Uma diminuição na eficiência da bomba é um sinal mais confiável da ocorrência de cavitação.

Prevenção de Cavitação

Os poços podem variar em tamanho, de muito pequenos a muito grandes, ou mesmo podem penetrar completamente na espessura de um metal. Os danos à estrutura podem ser catastróficos e as perdas na eficiência funcional podem ser substanciais. Métodos para lidar com este problema incluem:

- Aumentar a dureza e resistência do metal. No entanto, isso só pode atrasar o problema em vez de evitá-lo.

- Aumentar a rigidez da peça. Isso deve reduzir sua amplitude de vibração, aumentando assim sua frequência de vibração natural. Pode ser possível aumentar a espessura da parede ou adicionar nervuras de reforço para alterar as características de vibração.

- Aumentando a suavidade da superfície. As cavidades tendem a se agrupar em certas áreas de baixa pressão. Pode ser possível eliminar os picos e vales da superfície dispersando as cavidades.

Dureza da Superfície e Resistência ao Desgaste

A dureza é importante do ponto de vista da engenharia porque a resistência ao desgaste por fricção ou erosão por vapor, óleo e água geralmente aumenta com a dureza. Se a dureza do material for maior que a do material abrasivo, ocorrerá menor taxa de desgaste.

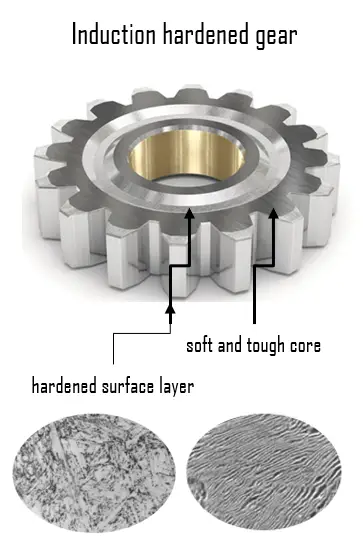

O endurecimento da caixa ou endurecimento da superfície é o processo no qual a dureza da superfície (caixa) de um objeto é aprimorada, enquanto o núcleo interno do objeto permanece elástico e resistente. Após esse processo, a dureza da superfície, a resistência ao desgaste e a vida à fadiga são aprimoradas. Isso é realizado por vários processos, como um processo de carburação ou nitretação, pelo qual um componente é exposto a uma atmosfera carbonácea ou nitrogenada em temperatura elevada. Como foi escrito, duas características principais do material são influenciadas:

- Dureza e resistência ao desgaste são significativamente melhoradas. Na ciência dos materiais, a dureza é a capacidade de resistir à indentação da superfície (deformação plástica localizada) e arranhões. A dureza é provavelmente a propriedade do material menos definida porque pode indicar resistência a arranhões, resistência à abrasão, resistência à indentação ou mesmo resistência à modelagem ou deformação plástica localizada. A dureza é importante do ponto de vista da engenharia porque a resistência ao desgaste por fricção ou erosão por vapor, óleo e água geralmente aumenta com a dureza.

- A tenacidade não é influenciada negativamente. Tenacidade é a capacidade de um material de absorver energia e deformar plasticamente sem fraturar. Uma definição de tenacidade (para alta taxa de deformação, tenacidade à fratura) é que é uma propriedade indicativa da resistência de um material à fratura quando uma trinca (ou outro defeito de concentração de tensão) está presente.

Para ferro ou aço com baixo teor de carbono, que tem baixa ou nenhuma temperabilidade própria, o processo de endurecimento envolve a infusão de carbono ou nitrogênio adicional na camada superficial. O endurecimento da caixa é útil em peças como um came ou engrenagem de anel que deve ter uma superfície muito dura para resistir ao desgaste, juntamente com um interior resistente para resistir ao impacto que ocorre durante a operação. Além disso, o endurecimento superficial do aço tem uma vantagem sobre o endurecimento direto (isto é, o endurecimento uniforme do metal em toda a peça), porque os aços de baixo e médio carbono, menos caros, podem ser endurecidos superficialmente sem os problemas de distorção e rachaduras associados ao endurecimento. através do endurecimento de seções espessas. Uma camada de superfície externa rica em carbono ou nitrogênio (ou caso) é introduzido por difusão atômica da fase gasosa. A caixa tem normalmente cerca de 1 mm de profundidade e é mais dura do que o núcleo interno do material.

Materiais Típicos Resistentes ao Desgaste

Em geral, o desgaste é um dano superficial induzido mecanicamente que resulta na remoção progressiva de material devido ao movimento relativo entre essa superfície e uma substância ou substâncias em contato. Portanto, existe um material resistente ao desgaste perfeito e, em todos os casos, depende fortemente de muitas variáveis (por exemplo, combinação de materiais, pressão de contato, ambiente, temperatura). A dureza do material está correlacionada com a resistência ao desgaste do material. Se a dureza do material for menor que a dureza do material abrasivo, então a taxa de desgaste é alta. A dureza do material desempenha um papel importante na resistência ao desgaste. Alguns materiais apresentam características especiais de desgaste:

- Ni3 Al – Liga. O alumineto de níquel é uma liga intermetálica de níquel e alumínio com propriedades semelhantes às de uma cerâmica e de um metal. O alumineto de níquel é o único que possui uma condutividade térmica muito alta combinada com alta resistência em altas temperaturas. Essas propriedades, combinadas com sua alta resistência e baixa densidade, o tornam ideal para aplicações especiais, como revestimento de pás em turbinas a gás e motores a jato. Materiais compostos com ligas à base de Ni3 Al como uma matriz endurecida por, por exemplo, TiC, ZrO2, WC, SiC e grafeno, são materiais avançados. Em 2005, o material mais resistente à abrasão foi supostamente criado pela incorporação de diamantes em uma matriz de alumineto de níquel.

- Carboneto de tungstênio. O desgaste por impacto é o mais importante na mineração e no processamento de minerais. Mineração e processamento mineral exigem máquinas e componentes resistentes ao desgaste, porque as energias e massas dos corpos em interação são significativas. Para isso, devem ser usados materiais com a maior resistência ao desgaste. Por exemplo, o carboneto de tungstênio é usado extensivamente na mineração em brocas de perfuração de rocha, martelos de fundo de poço, cortadores de rolos, cinzéis de arado de parede longa, picaretas de corte de parede longa, alargadores de perfuração ascendente e máquinas de perfuração de túneis.

- Carboneto de Silício. O carboneto de silício é um composto cristalino de silício e carbono extremamente duro, produzido sinteticamente. Sua fórmula química é SiC. O carboneto de silício tem uma classificação de dureza Mohs de 9, aproximando-se da do diamante. Além da dureza, os cristais de carboneto de silício possuem características de fratura que os tornam extremamente úteis em rebolos. Sua alta condutividade térmica, juntamente com sua resistência a altas temperaturas, baixa expansão térmica e resistência a reações químicas, torna o carboneto de silício valioso na fabricação de aplicações de alta temperatura e outros refratários.

- Ligas Revestidas. O endurecimento por tratamento de superfície pode ser classificado ainda como tratamentos de difusão ou tratamentos de aquecimento localizado. Os métodos de difusão introduzem elementos de liga que entram na superfície por difusão, seja como agentes de solução sólida ou como agentes de endurecimento que auxiliam na formação de martensita durante a têmpera subsequente. Neste processo, a concentração do elemento de liga é aumentada na superfície de um componente de aço. Os métodos de difusão incluem:

- A cementação é um processo de cementação no qual a concentração de carbono na superfície de uma liga ferrosa (geralmente um aço com baixo teor de carbono) é aumentada pela difusão do ambiente circundante. A cementação produz uma superfície de produto dura e altamente resistente ao desgaste (profundidades de camada média), com excelente capacidade de carga de contato, boa resistência à fadiga por flexão e boa resistência à apreensão.

- A nitretação é um processo de cementação no qual a concentração de nitrogênio na superfície de um material ferroso é aumentada por difusão do ambiente circundante para criar uma superfície endurecida. A nitretação produz uma superfície dura e altamente resistente ao desgaste (profundidades de caixa rasas) do produto com capacidade razoável para carga de contato, boa resistência à fadiga por flexão e excelente resistência à apreensão.

- A boretação, também chamada de boronização, é um processo de difusão termoquímica semelhante à nitrocarbonetação, no qual os átomos de boro se difundem no substrato para produzir camadas superficiais duras e resistentes ao desgaste. O processo requer alta temperatura de tratamento (1073-1323 K) e longa duração (1-12 h), podendo ser aplicado a uma ampla gama de materiais como aços, ferro fundido, cermets e ligas não ferrosas.

- Endurecimento de Titânio-carbono e Titânio-nitreto. Nitreto de titânio (um material cerâmico extremamente duro), ou revestimentos de carboneto de titânio podem ser usados nas ferramentas feitas deste tipo de aço através do processo de deposição física de vapor para melhorar o desempenho e a vida útil da ferramenta. O TiN tem uma dureza Vickers de 1800–2100 e tem uma cor dourada metálica.

Aços Endurecidos. A fim de aumentar a resistência ao desgaste dos aços, geralmente é realizado o endurecimento baseado na transformação martensítica. O endurecimento por transformação martensítica é um dos métodos mais comuns de endurecimento, que é usado principalmente para aços (isto é, aços carbono e aços inoxidáveis).

Aços Endurecidos. A fim de aumentar a resistência ao desgaste dos aços, geralmente é realizado o endurecimento baseado na transformação martensítica. O endurecimento por transformação martensítica é um dos métodos mais comuns de endurecimento, que é usado principalmente para aços (isto é, aços carbono e aços inoxidáveis).- Endurecimento por chama. O endurecimento por chama é uma técnica de endurecimento de superfície que usa uma única tocha com uma cabeça especialmente projetada para fornecer um meio muito rápido de aquecer o metal, que é então resfriado rapidamente, geralmente usando água. Isso cria uma “caixa” de martensita na superfície, enquanto o núcleo interno do objeto permanece elástico e resistente. É uma técnica semelhante ao endurecimento por indução. Um teor de carbono de 0,3–0,6% em peso C é necessário para este tipo de endurecimento.

- Endurecimento por indução. O endurecimento por indução é uma técnica de endurecimento de superfície que usa bobinas de indução para fornecer um meio muito rápido de aquecer o metal, que é então resfriado rapidamente, geralmente usando água. Isso cria uma “caixa” de martensita na superfície. Um teor de carbono de 0,3–0,6% em peso C é necessário para este tipo de endurecimento.

- Endurecimento a laser. O endurecimento a laser é uma técnica de endurecimento de superfície que usa um feixe de laser para fornecer um meio muito rápido de aquecimento do metal, que é então resfriado rapidamente (geralmente por auto-têmpera). Isso cria uma “caixa” de martensita na superfície, enquanto o núcleo interno do objeto permanece elástico e resistente.

Alguns materiais comuns:

-

Nibral Propeller (níquel alumínio bronze) Fonte: generalpropeller.com Ferro fundido dúctil. O ferro dúctil, também conhecido como ferro nodular ou ferro de grafite esferoidal, é muito semelhante ao ferro cinzento na composição, mas durante a solidificação o grafite nucleia como partículas esféricas (nódulos) em ferro dúctil, em vez de flocos. As aplicações típicas para este material incluem válvulas, corpos de bombas, virabrequins, engrenagens e outros componentes automotivos e de máquinas devido à sua boa usinabilidade, resistência à fadiga e maior módulo de elasticidade (em comparação com o ferro fundido cinzento) e em engrenagens pesadas devido à sua alta resistência ao escoamento e resistência ao desgaste.

- Bronze Alumínio. Os bronzes de alumínio são uma família de ligas à base de cobre que oferecem uma combinação de propriedades mecânicas e químicas inigualáveis por qualquer outra série de ligas. Eles contêm cerca de 5 a 12% de alumínio. O bronze de alumínio encontrou crescente reconhecimento para uma ampla variedade de aplicações que exigem resistência ao desgaste mecânico. Sua resistência ao desgaste é baseada na transferência do metal mais macio (bronze de alumínio) para o metal mais duro (aço) e na formação de uma fina camada de metal mais macio no metal mais duro.

Ciência de materiais:

- Departamento de Energia dos EUA, Ciência de Materiais. DOE Fundamentals Handbook, Volume 1 e 2. Janeiro de 1993.

- Departamento de Energia dos EUA, Ciência de Materiais. DOE Fundamentals Handbook, Volume 2 e 2. Janeiro de 1993.

- William D. Callister, David G. Rethwisch. Ciência e Engenharia de Materiais: Uma Introdução 9ª Edição, Wiley; 9 edição (4 de dezembro de 2013), ISBN-13: 978-1118324578.

- Eberhart, Mark (2003). Por que as coisas quebram: entendendo o mundo pela maneira como ele se desfaz. Harmonia. ISBN 978-1-4000-4760-4.

- Gaskell, David R. (1995). Introdução à Termodinâmica dos Materiais (4ª ed.). Editora Taylor e Francis. ISBN 978-1-56032-992-3.

- González-Viñas, W. & Mancini, HL (2004). Uma Introdução à Ciência dos Materiais. Princeton University Press. ISBN 978-0-691-07097-1.

- Ashby, Michael; Hugh Shercliff; David Cebon (2007). Materiais: engenharia, ciência, processamento e design (1ª ed.). Butterworth-Heinemann. ISBN 978-0-7506-8391-3.

- JR Lamarsh, AJ Baratta, Introdução à Engenharia Nuclear, 3ª ed., Prentice-Hall, 2001, ISBN: 0-201-82498-1.

Esperamos que este artigo, Desgaste por cavitação, ajude você. Se sim, dê um like na barra lateral. O objetivo principal deste site é ajudar o público a aprender algumas informações interessantes e importantes sobre materiais e suas propriedades.