Las superaleaciones, o aleaciones de alto rendimiento, son aleaciones no ferrosas que exhiben una resistencia y estabilidad de superficie sobresalientes a altas temperaturas. Su capacidad para operar de manera segura a una alta fracción de su punto de fusión (hasta el 85% de sus puntos de fusión (Tm) expresados en grados Kelvin, 0,85) son sus características clave. Las superaleaciones se utilizan generalmente a temperaturas superiores a 540°C (1000°F), ya que a estas temperaturas el acero común y las aleaciones de titanio están perdiendo sus resistencias, también la corrosión es común en los aceros a esta temperatura. A altas temperaturas, las superaleaciones conservan la resistencia mecánica, la resistencia a la fluencia térmica deformación, estabilidad superficial y resistencia a la corrosión u oxidación. Algunas superaleaciones a base de níquel pueden soportar temperaturas superiores a 1200°C, dependiendo de la composición de la aleación. Las superaleaciones a menudo se moldean como un solo cristal, mientras que los límites de grano pueden proporcionar fuerza, disminuyen la resistencia a la fluencia.

Las superaleaciones, o aleaciones de alto rendimiento, son aleaciones no ferrosas que exhiben una resistencia y estabilidad de superficie sobresalientes a altas temperaturas. Su capacidad para operar de manera segura a una alta fracción de su punto de fusión (hasta el 85% de sus puntos de fusión (Tm) expresados en grados Kelvin, 0,85) son sus características clave. Las superaleaciones se utilizan generalmente a temperaturas superiores a 540°C (1000°F), ya que a estas temperaturas el acero común y las aleaciones de titanio están perdiendo sus resistencias, también la corrosión es común en los aceros a esta temperatura. A altas temperaturas, las superaleaciones conservan la resistencia mecánica, la resistencia a la fluencia térmica deformación, estabilidad superficial y resistencia a la corrosión u oxidación. Algunas superaleaciones a base de níquel pueden soportar temperaturas superiores a 1200°C, dependiendo de la composición de la aleación. Las superaleaciones a menudo se moldean como un solo cristal, mientras que los límites de grano pueden proporcionar fuerza, disminuyen la resistencia a la fluencia.

Resumen

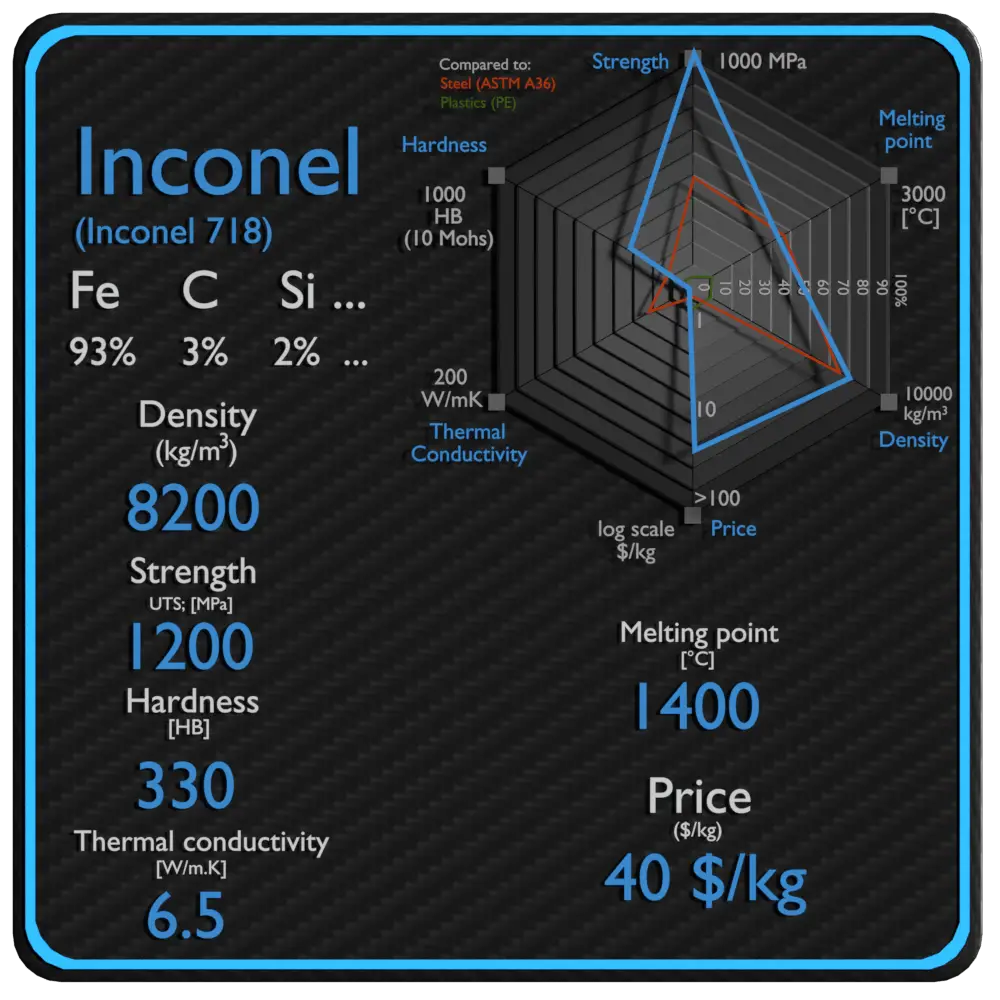

| Nombre | Inconel |

| Fase en STP | N / A |

| Densidad | 8200 kg/m3 |

| Resistencia a la tracción | 1200 MPa |

| Límite de elasticidad | 1030 MPa |

| Módulo de Young | 200 GPa |

| Dureza Brinell | 330 BHN |

| Punto de fusion | 1400°C |

| Conductividad térmica | 6,5 W/mK |

| Capacidad calorífica | 460 J/gK |

| Precio | 40 $/kg |

Inicialmente se desarrollaron para su uso en turbocompresores de motores de pistón de aviones. Hoy en día, la aplicación más común es en componentes de turbinas de aviones, que deben resistir la exposición a ambientes severamente oxidantes y altas temperaturas durante períodos de tiempo razonables. Las aplicaciones actuales incluyen:

- Turbinas de gas para aeronaves

- Centrales eléctricas de turbinas de vapor

- Aplicaciones médicas

- Vehículos espaciales y motores de cohetes

- Equipo de tratamiento térmico

- Plantas de energía nuclear

El níquel es el elemento base de las superaleaciones, que son un grupo de aleaciones de níquel, hierro-níquel y cobalto que se utilizan en los motores a reacción. Estos metales tienen una excelente resistencia a la deformación por fluencia térmica y conservan su rigidez, resistencia, tenacidad y estabilidad dimensional a temperaturas mucho más altas que los otros materiales estructurales aeroespaciales.

Superaleaciones a base de níquel

Las superaleaciones a base de níquel constituyen actualmente más del 50% del peso de los motores de aviones avanzados. Las superaleaciones a base de níquel incluyen aleaciones reforzadas con solución sólida y aleaciones endurecibles por envejecimiento. Las aleaciones endurecibles por envejecimiento consisten en una matriz austenítica (fcc) dispersa con precipitación coherente de un Ni3 (Al, Ti) intermetálico con estructura fcc. Las superaleaciones a base de Ni son aleaciones con níquel como elemento de aleación principal que se prefieren como material de cuchilla en las aplicaciones discutidas anteriormente, en lugar de las superaleaciones a base de Co o Fe. Lo importante de las superaleaciones a base de Ni es su alta resistencia, resistencia a la fluencia y a la corrosión a altas temperaturas. Es común fundir álabes de turbina en forma solidificada direccionalmente o en forma monocristalina. Las palas monocristalinas se utilizan principalmente en la primera fila de la etapa de turbina.

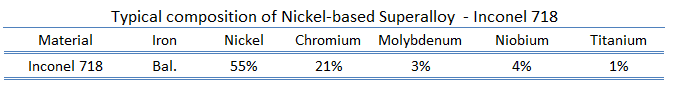

Inconel 718

En general, Inconel es una marca registrada de Special Metals para una familia de superaleaciones austeníticas a base de níquel-cromo. Inconel 718 es una superaleación a base de níquel que posee propiedades de alta resistencia y resistencia a temperaturas elevadas. También demuestra una protección notable contra la corrosión y la oxidación. La resistencia a altas temperaturas de Inconel se desarrolla mediante el fortalecimiento de la solución sólida o el endurecimiento por precipitación, según la aleación. Inconel 718 está compuesto de 55% de níquel, 21% de cromo, 6% de hierro y pequeñas cantidades de manganeso, carbono y cobre.

Los usos comunes de las superaleaciones se encuentran en la industria aeroespacial y en algunas otras industrias de alta tecnología. Con la combinación de resistencia a la corrosión y resistencia del material frente al calor extremo, este tipo de superaleación funciona bien en la industria nuclear. Algunas plantas nucleares utilizan superaleaciones a base de níquel para el núcleo del reactor, la varilla de control y partes similares. En la industria nuclear, se utilizan especialmente superaleaciones bajas en cobalto (debido a la posible activación del cobalto-59). Algunas de las partes estructurales de los conjuntos de combustible nuclear, como la tobera superior e inferior, pueden producirse a partir de superaleaciones como Inconel. Las rejillas espaciadoras generalmente están hechas de un material resistente a la corrosión con una sección transversal de baja absorción para los neutrones térmicos, generalmente una aleación de circonio (~0,18×10-24 cm2). La primera y última rejilla espaciadora también pueden estar hechas de Inconel con bajo contenido de cobalto, que es una superaleación muy adecuada para el servicio en entornos extremos sujetos a presión y calor.

Fluencia térmica

La fluencia, también conocida como flujo frío, es la deformación permanente que aumenta con el tiempo bajo carga o tensión constante. Es el resultado de una exposición prolongada a una gran tensión mecánica externa con un límite de fluencia y es más severo en materiales que se someten a calor durante mucho tiempo. La tasa de deformación es función de las propiedades del material, el tiempo de exposición, lathermodynamics/thermodynamic-properties/what-is-temperature-physics/»> temperatura de exposicióny la carga estructural aplicada. La fluencia es un fenómeno muy importante si utilizamos materiales a alta temperatura. La fluencia es muy importante en la industria de la energía y es de la mayor importancia en el diseño de motores a reacción. Para muchas situaciones de fluencia de vida relativamente corta (p. Ej., Álabes de turbina en aviones militares), el tiempo de ruptura es la consideración de diseño dominante. Por supuesto, para su determinación, las pruebas de fluencia deben realizarse hasta el punto de falla; estos se denominan pruebas de rotura por fluencia.

La resistencia a la fluencia de los materiales puede verse influenciada por muchos factores, como la difusividad, el precipitado y el tamaño de grano. En general, existen tres formas generales de prevenir el deslizamiento en el metal. Una forma es utilizar metales con un punto de fusión más alto, la segunda forma es utilizar materiales con mayor tamaño de grano y la tercera forma es utilizar aleaciones. Los metales cúbicos centrados en el cuerpo (BCC) son menos resistentes a la fluencia en altas temperaturas. Por lo tanto, las superaleaciones (típicamente aleaciones austeníticas cúbicas centradas en las caras) basadas en Co, Ni y Fe pueden diseñarse para ser altamente resistentes a la fluencia y, por lo tanto, han surgido como un material ideal en entornos de alta temperatura.

Corrosión bajo tensión

Uno de los problemas metalúrgicos más graves y una de las principales preocupaciones en la industria nuclear es el agrietamiento por corrosión bajo tensión (SCC). El agrietamiento por corrosión por tensión resulta de la acción combinada de una tensión de tracción aplicada y un entorno corrosivo, ambas influencias son necesarias. El SCC es un tipo de corrosión por ataque intergranular que se produce en los límites del grano bajo tensión de tracción. Los aceros de baja aleación son menos susceptibles que los aceros de alta aleación, pero están sujetos a SCC en agua que contiene iones de cloruro. Sin embargo, las aleaciones a base de níquel no se ven afectadas por los iones cloruro o hidróxido. Un ejemplo de una aleación a base de níquel que es resistente al agrietamiento por corrosión bajo tensión es Inconel.

Propiedades de la superaleación – Inconel 718

Las propiedades de los materiales son propiedades intensivas, lo que significa que son independientes de la cantidad de masa y pueden variar de un lugar a otro dentro del sistema en cualquier momento. La base de la ciencia de los materiales consiste en estudiar la estructura de los materiales y relacionarlos con sus propiedades (mecánicas, eléctricas, etc.). Una vez que un científico de materiales conoce esta correlación estructura-propiedad, puede pasar a estudiar el rendimiento relativo de un material en una aplicación determinada. Los principales determinantes de la estructura de un material y, por tanto, de sus propiedades son sus elementos químicos constituyentes y la forma en que se ha procesado hasta su forma final.

Propiedades mecánicas de la superaleación – Inconel 718

Los materiales se eligen con frecuencia para diversas aplicaciones porque tienen combinaciones deseables de características mecánicas. Para aplicaciones estructurales, las propiedades de los materiales son cruciales y los ingenieros deben tenerlas en cuenta.

Resistencia de la superaleación – Inconel 718

En mecánica de materiales, la resistencia de un material es su capacidad para soportar una carga aplicada sin fallas ni deformaciones plásticas. La resistencia de los materiales básicamente considera la relación entre las cargas externas aplicadas a un material y la deformación resultante o cambio en las dimensiones del material. La resistencia de un material es su capacidad para soportar esta carga aplicada sin fallas ni deformaciones plásticas.

Resistencia a la tracción

Resistencia máxima a la tracción de la superaleación: Inconel 718 depende del proceso de tratamiento térmico, pero es de aproximadamente 1200 MPa.

La máxima resistencia a la tracción es la máxima en la curva de ingeniería de tensión-deformación. Esto corresponde a la tensión máxima que puede ser sostenido por una estructura en tensión. La resistencia máxima a la tracción a menudo se reduce a «resistencia a la tracción» o incluso a «máxima». Si se aplica y se mantiene esta tensión, se producirá una fractura. A menudo, este valor es significativamente mayor que el límite elástico (entre un 50 y un 60 por ciento más que el rendimiento para algunos tipos de metales). Cuando un material dúctil alcanza su máxima resistencia, experimenta un estrechamiento donde el área de la sección transversal se reduce localmente. La curva de tensión-deformación no contiene una tensión mayor que la resistencia máxima. Aunque las deformaciones pueden seguir aumentando, la tensión suele disminuir después de que se ha alcanzado la resistencia máxima. Es una propiedad intensiva; por lo tanto, su valor no depende del tamaño de la muestra de prueba. Sin embargo, depende de otros factores, como la preparación de la muestra, temperatura del entorno de prueba y del material. Las resistencias a la tracción máxima varían desde 50 MPa para un aluminio hasta 3000 MPa para aceros de muy alta resistencia.

La máxima resistencia a la tracción es la máxima en la curva de ingeniería de tensión-deformación. Esto corresponde a la tensión máxima que puede ser sostenido por una estructura en tensión. La resistencia máxima a la tracción a menudo se reduce a «resistencia a la tracción» o incluso a «máxima». Si se aplica y se mantiene esta tensión, se producirá una fractura. A menudo, este valor es significativamente mayor que el límite elástico (entre un 50 y un 60 por ciento más que el rendimiento para algunos tipos de metales). Cuando un material dúctil alcanza su máxima resistencia, experimenta un estrechamiento donde el área de la sección transversal se reduce localmente. La curva de tensión-deformación no contiene una tensión mayor que la resistencia máxima. Aunque las deformaciones pueden seguir aumentando, la tensión suele disminuir después de que se ha alcanzado la resistencia máxima. Es una propiedad intensiva; por lo tanto, su valor no depende del tamaño de la muestra de prueba. Sin embargo, depende de otros factores, como la preparación de la muestra, temperatura del entorno de prueba y del material. Las resistencias a la tracción máxima varían desde 50 MPa para un aluminio hasta 3000 MPa para aceros de muy alta resistencia.

Límite de elasticidad

Límite elástico de la superaleación: Inconel 718 depende del proceso de tratamiento térmico, pero es de aproximadamente 1030 MPa.

El punto de fluencia es el punto en una curva de tensión-deformación que indica el límite del comportamiento elástico y el comportamiento plástico inicial. Límite de elasticidad es la propiedad del material definida como el esfuerzo en el que un material comienza a deformarse plásticamente, mientras que el límite elástico es el punto donde comienza la deformación no lineal (elástica + plástica). Antes del límite elástico, el material se deformará elásticamente y volverá a su forma original cuando se elimine la tensión aplicada. Una vez que se supera el límite de fluencia, una fracción de la deformación será permanente e irreversible. Algunos aceros y otros materiales exhiben un comportamiento denominado fenómeno de límite elástico. Los límites de elasticidad varían de 35 MPa para un aluminio de baja resistencia a más de 1400 MPa para aceros de muy alta resistencia.

Módulo de Young

Módulo de Young de la superaleación: Inconel 718 es 200 GPa.

El módulo de Young es el módulo elástico para esfuerzos de tracción y compresión en el régimen de elasticidad lineal de una deformación uniaxial y generalmente se evalúa mediante ensayos de tracción. Hasta una tensión límite, un cuerpo podrá recuperar sus dimensiones al retirar la carga. Las tensiones aplicadas hacen que los átomos de un cristal se muevan desde su posición de equilibrio. Todos los átomos se desplazan en la misma cantidad y aún mantienen su geometría relativa. Cuando se eliminan las tensiones, todos los átomos vuelven a sus posiciones originales y no se produce ninguna deformación permanente. Según la ley de Hooke, la tensión es proporcional a la deformación (en la región elástica) y la pendiente es el módulo de Young. El módulo de Young es igual a la tensión longitudinal dividida por la deformación.

Dureza de la superaleación – Inconel 718

La dureza Brinell de la superaleación: Inconel 718 depende del proceso de tratamiento térmico, pero es de aproximadamente 330 MPa.

En la ciencia de los materiales, la dureza es la capacidad de resistir la hendidura de la superficie (deformación plástica localizada) y el rayado. La dureza es probablemente la propiedad del material menos definida porque puede indicar resistencia al rayado, resistencia a la abrasión, resistencia a la indentación o incluso resistencia a la deformación o deformación plástica localizada. La dureza es importante desde el punto de vista de la ingeniería porque la resistencia al desgaste por fricción o erosión por vapor, aceite y agua generalmente aumenta con la dureza.

En la ciencia de los materiales, la dureza es la capacidad de resistir la hendidura de la superficie (deformación plástica localizada) y el rayado. La dureza es probablemente la propiedad del material menos definida porque puede indicar resistencia al rayado, resistencia a la abrasión, resistencia a la indentación o incluso resistencia a la deformación o deformación plástica localizada. La dureza es importante desde el punto de vista de la ingeniería porque la resistencia al desgaste por fricción o erosión por vapor, aceite y agua generalmente aumenta con la dureza.

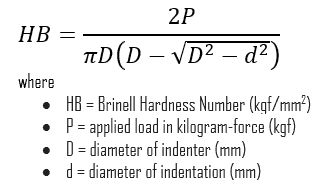

La prueba de dureza Brinell es una de las pruebas de dureza por indentación, que se ha desarrollado para las pruebas de dureza. En las pruebas Brinell, se fuerza un penetrador esférico durobajo una carga específica en la superficie del metal que se va a probar. La prueba típica utiliza una bola de acero endurecido de 10 mm (0,39 pulg.) De diámetro como penetrador con una fuerza de 3000 kgf (29,42 kN; 6,614 lbf). La carga se mantiene constante durante un tiempo determinado (entre 10 y 30 s). Para materiales más blandos, se usa una fuerza menor; para materiales más duros, una bola de carburo de tungsteno se sustituye por la bola de acero.

La prueba proporciona resultados numéricos para cuantificar la dureza de un material, que se expresa mediante el número de dureza Brinell – HB. El número de dureza Brinell está designado por las normas de prueba más comúnmente utilizadas (ASTM E10-14 [2] e ISO 6506-1: 2005) como HBW (H de dureza, B de Brinell y W del material del penetrador, tungsteno ( wolfram) carburo). En las normas anteriores se utilizaba HB o HBS para referirse a las medidas realizadas con penetradores de acero.

El número de dureza Brinell (HB) es la carga dividida por el área de la superficie de la muesca. El diámetro de la impresión se mide con un microscopio con una escala superpuesta. El número de dureza Brinell se calcula a partir de la ecuación:

Existe una variedad de métodos de prueba de uso común (por ejemplo, Brinell, Knoop , Vickers y Rockwell). Hay tablas disponibles que correlacionan los números de dureza de los diferentes métodos de prueba donde la correlación es aplicable. En todas las escalas, un número de dureza alto representa un metal duro.

Propiedades térmicas de la superaleación – Inconel 718

Las propiedades térmicas de los materiales se refieren a la respuesta de los materiales a los cambios de thermodynamics/thermodynamic-properties/what-is-temperature-physics/»>temperatura y a la aplicación de calor. A medida que un sólido absorbe thermodynamics/what-is-energy-physics/»>energía en forma de calor, su temperatura aumenta y sus dimensiones aumentan. Pero los diferentes materiales reaccionan a la aplicación de calor de manera diferente.

La capacidad calorífica, la expansión térmica y la conductividad térmica son propiedades que a menudo son críticas en el uso práctico de sólidos.

Punto de fusión de la superaleación – Inconel 718

Punto de fusión de la superaleación: el acero Inconel 718 es de alrededor de 1400°C.

En general, la fusión es un cambio de fase de una sustancia de la fase sólida a la líquida. El punto de fusión de una sustancia es la temperatura a la que se produce este cambio de fase. El punto de fusión también define una condición en la que el sólido y el líquido pueden existir en equilibrio.

Conductividad térmica de la superaleación – Inconel 718

La conductividad térmica de la superaleación – Inconel 718 es 6,5 W/(mK).

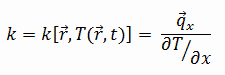

Las características de transferencia de calor de un material sólido se miden mediante una propiedad llamada conductividad térmica, k (o λ), medida en W/mK. Es una medida de la capacidad de una sustancia para transferir calor a través de un material por conducción . Tenga en cuenta que la ley de Fourier se aplica a toda la materia, independientemente de su estado (sólido, líquido o gas), por lo tanto, también se define para líquidos y gases.

La conductividad térmica de la mayoría de los líquidos y sólidos varía con la temperatura. Para los vapores, también depende de la presión. En general:

La mayoría de los materiales son casi homogéneos, por lo que normalmente podemos escribir k = k (T). Se asocian definiciones similares con conductividades térmicas en las direcciones y y z (ky, kz), pero para un material isótropo, la conductividad térmica es independiente de la dirección de transferencia, kx = ky = kz = k.

Esperamos que este artículo, Propiedades de Inconel 718 – Superaleación a base de níquel , le ayude. Si es así, danos un me gusta en la barra lateral. El objetivo principal de este sitio web es ayudar al público a conocer información importante e interesante sobre los materiales y sus propiedades.