Les superalliages, ou alliages hautes performances, sont des alliages non ferreux qui présentent une résistance et une stabilité de surface exceptionnelles à haute température. Leur capacité à fonctionner en toute sécurité à une fraction élevée de leur point de fusion (jusqu’à 85 % de leurs points de fusion (Tm) exprimés en degrés Kelvin, 0,85) est leur principale caractéristique. Les superalliages sont généralement utilisés à des températures supérieures à 540 °C (1000 °F), car à ces températures, les alliages d’acier et de titane ordinaires perdent leurs forces, la corrosion est également courante dans les aciers à cette température. A haute température, les superalliages conservent leur résistance mécanique, leur résistance au fluage thermique déformation, stabilité de surface et résistance à la corrosion ou à l’oxydation. Certains superalliages à base de nickel peuvent résister à des températures supérieures à 1200 °C, selon la composition de l’alliage. Les superalliages sont souvent coulés sous forme de monocristal, tandis que les joints de grains peuvent fournir de la résistance, ils diminuent la résistance au fluage.

Les superalliages, ou alliages hautes performances, sont des alliages non ferreux qui présentent une résistance et une stabilité de surface exceptionnelles à haute température. Leur capacité à fonctionner en toute sécurité à une fraction élevée de leur point de fusion (jusqu’à 85 % de leurs points de fusion (Tm) exprimés en degrés Kelvin, 0,85) est leur principale caractéristique. Les superalliages sont généralement utilisés à des températures supérieures à 540 °C (1000 °F), car à ces températures, les alliages d’acier et de titane ordinaires perdent leurs forces, la corrosion est également courante dans les aciers à cette température. A haute température, les superalliages conservent leur résistance mécanique, leur résistance au fluage thermique déformation, stabilité de surface et résistance à la corrosion ou à l’oxydation. Certains superalliages à base de nickel peuvent résister à des températures supérieures à 1200 °C, selon la composition de l’alliage. Les superalliages sont souvent coulés sous forme de monocristal, tandis que les joints de grains peuvent fournir de la résistance, ils diminuent la résistance au fluage.

Résumé

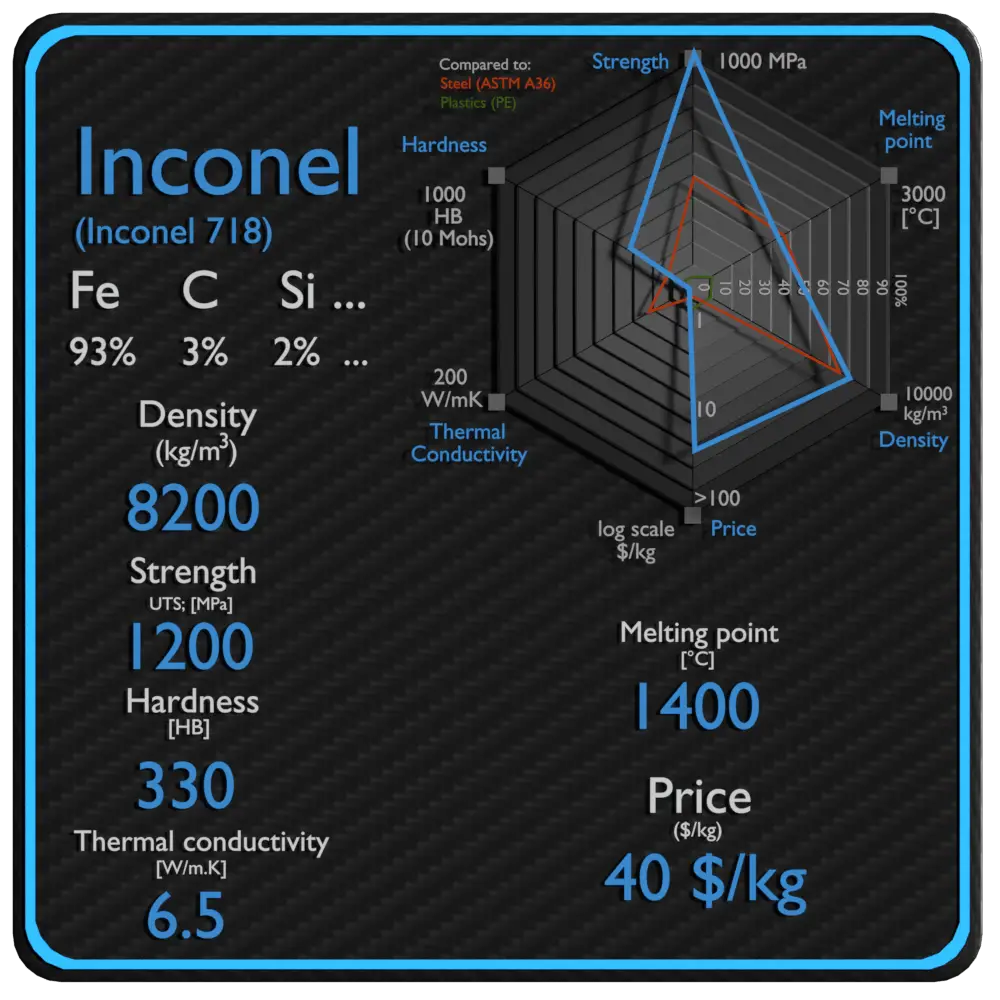

| Nom | Inconel |

| Phase à STP | N / A |

| Densité | 8200 kg/m3 |

| Résistance à la traction ultime | 1200 MPa |

| Limite d’élasticité | 1030 MPa |

| Module de Young | 200 GPa |

| Dureté Brinell | 330 BHN |

| Point de fusion | 1400 °C |

| Conductivité thermique | 6,5 W/mK |

| Capacité thermique | 460 J/gK |

| Prix | 40 $/kg |

Ils ont été initialement développés pour être utilisés dans les turbocompresseurs de moteurs à pistons d’avions. Aujourd’hui, l’application la plus courante concerne les composants de turbines d’avions, qui doivent résister à une exposition à des environnements fortement oxydants et à des températures élevées pendant des périodes de temps raisonnables. Les applications actuelles incluent:

- Turbines à gaz pour avions

- Centrales électriques à turbine à vapeur

- Applications médicales

- Véhicules spatiaux et moteurs de fusée

- Équipement de traitement thermique

- Centrales nucléaires

Le nickel est l’élément de base des superalliages, qui sont un groupe d’alliages de nickel, de fer-nickel et de cobalt utilisés dans les moteurs à réaction. Ces métaux ont une excellente résistance à la déformation par fluage thermique et conservent leur rigidité, leur résistance, leur ténacité et leur stabilité dimensionnelle à des températures beaucoup plus élevées que les autres matériaux de structure aérospatiaux.

Superalliages à base de nickel

Les superalliages à base de nickel constituent actuellement plus de 50 % du poids des moteurs d’avions avancés. Les superalliages à base de nickel comprennent les alliages renforcés en solution solide et les alliages durcissables par vieillissement. Les alliages durcissables par vieillissement consistent en une matrice austénitique (fcc) dispersée avec précipitation cohérente d’un Ni3 (Al,Ti) intermétallique de structure fcc. Les superalliages à base de Ni sont des alliages avec du nickel en tant qu’élément d’alliage principal qui sont préférés comme matériau de lame dans les applications décrites précédemment, plutôt que des superalliages à base de Co ou de Fe. Ce qui est important pour les superalliages à base de Ni, c’est leur résistance élevée, leur résistance au fluage et à la corrosion à haute température. Il est courant de couler des aubes de turbine sous forme solidifiée directionnellement ou sous forme monocristalline. Les aubes monocristallines sont principalement utilisées dans la première rangée de l’étage de turbine.

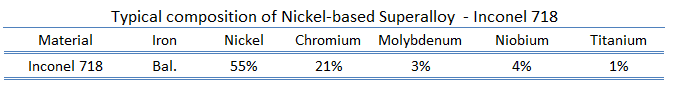

Inconel 718

De manière générale, Inconel est une marque déposée de Special Metals pour une famille de superalliages austénitiques à base de nickel-chrome. L’Inconel 718 est un superalliage à base de nickel qui possède des propriétés de haute résistance et une résistance aux températures élevées. Il démontre également une protection remarquable contre la corrosion et l’oxydation. La résistance à haute température de l’Inconel est développée par un renforcement en solution solide ou un durcissement par précipitation, selon l’alliage. L’Inconel 718 est composé de 55 % de nickel, 21 % de chrome, 6 % de fer et de petites quantités de manganèse, de carbone et de cuivre.

Les utilisations courantes des superalliages sont dans l’aérospatiale et certaines autres industries de haute technologie. Avec la combinaison de la résistance à la corrosion et de la résistance du matériau face à une chaleur extrême, ce type de superalliage fonctionne bien dans l’industrie nucléaire. Certaines centrales nucléaires utilisent des superalliages à base de nickel pour le cœur du réacteur, la barre de commande et les pièces similaires. Dans l’industrie nucléaire, on utilise en particulier des superalliages à faible teneur en cobalt (en raison de l’activation possible du cobalt-59). Certaines des parties structurelles des assemblages combustibles nucléaires, telles que les tubulures supérieure et inférieure, peuvent être réalisées à partir de superalliages tels que l’Inconel. Les grilles d’espacement sont généralement constituées d’un matériau résistant à la corrosion et à faible section d’absorption des neutrons thermiques, généralement en alliage de zirconium (~ 0,18 × 10–24 cm2). La première et la dernière grille d’espacement peuvent également être réalisées en Inconel à faible teneur en cobalt, qui est un superalliage bien adapté au service dans des environnements extrêmes soumis à la pression et à la chaleur.

Fluage thermique

Le fluage, également connu sous le nom d’écoulement à froid, est la déformation permanente qui augmente avec le temps sous une charge ou une contrainte constante. Il résulte d’une exposition prolongée à des contraintes mécaniques externes importantes avec une limite d’élasticité et est plus sévère dans les matériaux soumis à la chaleur pendant une longue période. Le taux de déformation est fonction des propriétés du matériau, du temps d’exposition, de lathermodynamics/thermodynamic-properties/what-is-temperature-physics/ »> température d’exposition et de la charge structurelle appliquée. Le fluage est un phénomène très important si nous utilisons des matériaux à haute température. Le fluage est très important dans l’industrie de l’énergie et il est de la plus haute importance dans la conception des moteurs à réaction. Pour de nombreuses situations de fluage à durée de vie relativement courte (par exemple, aubes de turbine dans les avions militaires), le temps de rupture est la considération de conception dominante. Bien entendu, pour sa détermination, des essais de fluage doivent être menés jusqu’au point de rupture; on parle alors d’essais de rupture par fluage.

La résistance au fluage des matériaux peut être influencée par de nombreux facteurs tels que la diffusivité, les précipités et la taille des grains. En général, il existe trois manières générales d’empêcher le fluage du métal. Une façon consiste à utiliser des métaux à point de fusion plus élevé, la deuxième consiste à utiliser des matériaux avec une plus grande granulométrie et la troisième consiste à utiliser des alliages. Les métaux cubiques centrés (BCC) sont moins résistants au fluage à haute température. Par conséquent, les superalliages (généralement des alliages austénitiques cubiques à faces centrées) à base de Co, Ni et Fe sont capables d’être conçus pour être hautement résistants au fluage et sont donc apparus comme un matériau idéal dans les environnements à haute température.

Fissuration par corrosion

L’un des problèmes métallurgiques les plus graves et une préoccupation majeure dans l’industrie nucléaire est la fissuration par corrosion sous contrainte (SCC). La fissuration par corrosion sous contrainte résulte de l’ action combinée d’une contrainte de traction appliquée et d’un environnement corrosif, les deux influences sont nécessaires. La SCC est un type de corrosion par attaque intergranulaire qui se produit aux joints de grains sous contrainte de traction. Les aciers faiblement alliés sont moins sensibles que les aciers fortement alliés, mais ils sont sujets au SCC dans l’eau contenant des ions chlorure. Les alliages à base de nickel, cependant, ne sont pas affectés par les ions chlorure ou hydroxyde. Un exemple d’alliage à base de nickel résistant à la fissuration par corrosion sous contrainte est l’Inconel.

Propriétés du superalliage – Inconel 718

Les propriétés des matériaux sont des propriétés intensives, c’est-à-dire qu’elles sont indépendantes de la quantité de masse et peuvent varier d’un endroit à l’autre du système à tout moment. La base de la science des matériaux consiste à étudier la structure des matériaux et à les relier à leurs propriétés (mécaniques, électriques, etc.). Une fois qu’un spécialiste des matériaux connaît cette corrélation structure-propriété, il peut ensuite étudier les performances relatives d’un matériau dans une application donnée. Les principaux déterminants de la structure d’un matériau et donc de ses propriétés sont ses éléments chimiques constitutifs et la manière dont il a été transformé en sa forme finale.

Propriétés mécaniques du superalliage – Inconel 718

Les matériaux sont fréquemment choisis pour diverses applications car ils présentent des combinaisons souhaitables de caractéristiques mécaniques. Pour les applications structurelles, les propriétés des matériaux sont cruciales et les ingénieurs doivent en tenir compte.

Résistance du superalliage – Inconel 718

En mécanique des matériaux, la résistance d’un matériau est sa capacité à supporter une charge appliquée sans rupture ni déformation plastique. La résistance des matériaux considère essentiellement la relation entre les charges externes appliquées à un matériau et la déformation ou la modification des dimensions du matériau qui en résulte. La résistance d’un matériau est sa capacité à supporter cette charge appliquée sans défaillance ni déformation plastique.

Résistance à la traction ultime

Résistance à la traction ultime du superalliage – Inconel 718 dépend du processus de traitement thermique, mais il est d’environ 1200 MPa.

La résistance à la traction ultime est le maximum sur la courbe technique de contrainte-déformation. Cela correspond à la contrainte maximale qui peut être soutenu par une structure en tension. La résistance à la traction ultime est souvent abrégée en « résistance à la traction » ou même en « l’ultime ». Si cette contrainte est appliquée et maintenue, une fracture en résultera. Souvent, cette valeur est nettement supérieure à la limite d’élasticité (jusqu’à 50 à 60 % de plus que le rendement pour certains types de métaux). Lorsqu’un matériau ductile atteint sa résistance ultime, il subit une striction où la section transversale se réduit localement. La courbe contrainte-déformation ne contient pas de contrainte supérieure à la résistance ultime. Même si les déformations peuvent continuer à augmenter, la contrainte diminue généralement après que la résistance ultime a été atteinte. C’est une propriété intensive; sa valeur ne dépend donc pas de la taille de l’éprouvette. Cependant, cela dépend d’autres facteurs, tels que la préparation de l’échantillon, température de l’environnement et du matériau d’essai. Les résistances ultimes à la traction varient de 50 MPa pour un aluminium jusqu’à 3000 MPa pour les aciers à très haute résistance.

La résistance à la traction ultime est le maximum sur la courbe technique de contrainte-déformation. Cela correspond à la contrainte maximale qui peut être soutenu par une structure en tension. La résistance à la traction ultime est souvent abrégée en « résistance à la traction » ou même en « l’ultime ». Si cette contrainte est appliquée et maintenue, une fracture en résultera. Souvent, cette valeur est nettement supérieure à la limite d’élasticité (jusqu’à 50 à 60 % de plus que le rendement pour certains types de métaux). Lorsqu’un matériau ductile atteint sa résistance ultime, il subit une striction où la section transversale se réduit localement. La courbe contrainte-déformation ne contient pas de contrainte supérieure à la résistance ultime. Même si les déformations peuvent continuer à augmenter, la contrainte diminue généralement après que la résistance ultime a été atteinte. C’est une propriété intensive; sa valeur ne dépend donc pas de la taille de l’éprouvette. Cependant, cela dépend d’autres facteurs, tels que la préparation de l’échantillon, température de l’environnement et du matériau d’essai. Les résistances ultimes à la traction varient de 50 MPa pour un aluminium jusqu’à 3000 MPa pour les aciers à très haute résistance.

Limite d’élasticité

Limite d’élasticité du superalliage – Inconel 718 dépend du processus de traitement thermique, mais il est d’environ 1030 MPa.

La limite d’ élasticité est le point sur une courbe contrainte-déformation qui indique la limite du comportement élastique et le début du comportement plastique. Limite d’élasticité ou la limite d’élasticité est la propriété du matériau définie comme la contrainte à laquelle un matériau commence à se déformer plastiquement, tandis que la limite d’élasticité est le point où la déformation non linéaire (élastique + plastique) commence. Avant la limite d’élasticité, le matériau se déforme élastiquement et reprend sa forme d’origine lorsque la contrainte appliquée est supprimée. Une fois la limite d’élasticité dépassée, une partie de la déformation sera permanente et irréversible. Certains aciers et autres matériaux présentent un comportement appelé phénomène de limite d’élasticité. Les limites d’élasticité varient de 35 MPa pour un aluminium à faible résistance à plus de 1400 MPa pour les aciers à très haute résistance.

Module de Young

Le module de Young du superalliage – Inconel 718 est de 200 GPa.

Le module de Young est le module d’élasticité pour les contraintes de traction et de compression dans le régime d’élasticité linéaire d’une déformation uniaxiale et est généralement évalué par des essais de traction. Jusqu’à une contrainte limite, une caisse pourra retrouver ses dimensions au retrait de la charge. Les contraintes appliquées font que les atomes d’un cristal se déplacent de leur position d’équilibre. Tous les atomes sont déplacés de la même quantité et conservent toujours leur géométrie relative. Lorsque les contraintes sont supprimées, tous les atomes reviennent à leur position d’origine et aucune déformation permanente ne se produit. Selon la loi de Hooke, la contrainte est proportionnelle à la déformation (dans la région élastique), et la pente est le module de Young. Le module de Young est égal à la contrainte longitudinale divisée par la déformation.

Dureté du superalliage – Inconel 718

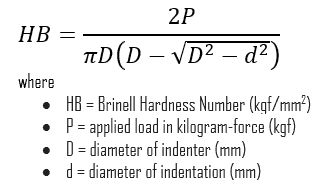

La dureté Brinell du superalliage – Inconel 718 dépend du processus de traitement thermique, mais elle est d’environ 330 MPa.

En science des matériaux, la dureté est la capacité à résister à l’indentation de surface (déformation plastique localisée) et aux rayures. La dureté est probablement la propriété matérielle la plus mal définie car elle peut indiquer une résistance aux rayures, une résistance à l’abrasion, une résistance à l’indentation ou encore une résistance à la mise en forme ou à la déformation plastique localisée. La dureté est importante d’un point de vue technique car la résistance à l’usure par frottement ou érosion par la vapeur, l’huile et l’eau augmente généralement avec la dureté.

En science des matériaux, la dureté est la capacité à résister à l’indentation de surface (déformation plastique localisée) et aux rayures. La dureté est probablement la propriété matérielle la plus mal définie car elle peut indiquer une résistance aux rayures, une résistance à l’abrasion, une résistance à l’indentation ou encore une résistance à la mise en forme ou à la déformation plastique localisée. La dureté est importante d’un point de vue technique car la résistance à l’usure par frottement ou érosion par la vapeur, l’huile et l’eau augmente généralement avec la dureté.

Le test de dureté Brinell est l’un des tests de dureté par indentation, qui a été développé pour les tests de dureté. Dans les tests Brinell, un pénétrateur sphérique dur est forcé sous une charge spécifique dans la surface du métal à tester. Le test typique utilise une bille en acier trempé de 10 mm (0,39 in) de diamètre comme pénétrateur avec une force de 3 000 kgf (29,42 kN; 6 614 lbf). La charge est maintenue constante pendant un temps déterminé (entre 10 et 30 s). Pour les matériaux plus tendres, une force plus faible est utilisée; pour les matériaux plus durs, une bille en carbure de tungstène remplace la bille en acier.

Le test fournit des résultats numériques pour quantifier la dureté d’un matériau, qui est exprimée par le nombre de dureté Brinell – HB. Le nombre de dureté Brinell est désigné par les normes d’essai les plus couramment utilisées (ASTM E10-14[2] et ISO 6506–1:2005) comme HBW (H de la dureté, B de Brinell et W du matériau du pénétrateur, le tungstène ( wolfram) carbure). Dans les anciennes normes, HB ou HBS étaient utilisés pour désigner les mesures effectuées avec des pénétrateurs en acier.

L’ indice de dureté Brinell (HB) est la charge divisée par la surface de l’indentation. Le diamètre de l’empreinte est mesuré avec un microscope à échelle superposée. Le nombre de dureté Brinell est calculé à partir de l’équation:

Il existe une variété de méthodes d’essai couramment utilisées (par exemple, Brinell, Knoop, Vickers et Rockwell). Il existe des tableaux qui sont disponibles corrélant les nombres de dureté des différentes méthodes d’essai où la corrélation est applicable. Dans toutes les échelles, un nombre élevé de dureté représente un métal dur.

Propriétés thermiques du superalliage – Inconel 718

Les propriétés thermiques des matériaux font référence à la réponse des matériaux aux changements de thermodynamics/thermodynamic-properties/what-is-temperature-physics/ »>température et à l’application de chaleur. Lorsqu’un solide absorbe de thermodynamics/what-is-energy-physics/ »>l’énergie sous forme de chaleur, sa température augmente et ses dimensions augmentent. Mais différents matériaux réagissent différemment à l’application de chaleur.

La capacité calorifique, la dilatation thermique et la conductivité thermique sont des propriétés qui sont souvent critiques dans l’utilisation pratique des solides.

Point de fusion du superalliage – Inconel 718

Le point de fusion du superalliage – l’acier Inconel 718 est d’environ 1400°C.

En général, la fusion est un changement de phase d’une substance de la phase solide à la phase liquide. Le point de fusion d’une substance est la température à laquelle ce changement de phase se produit. Le point de fusion définit également une condition dans laquelle le solide et le liquide peuvent exister en équilibre.

Conductivité thermique du superalliage – Inconel 718

La conductivité thermique du superalliage – Inconel 718 est de 6,5 W/(mK).

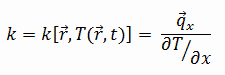

Les caractéristiques de transfert de chaleur d’un matériau solide sont mesurées par une propriété appelée la conductivité thermique, k (ou λ), mesurée en W/mK. C’est une mesure de la capacité d’une substance à transférer de la chaleur à travers un matériau par conduction. Notez que la loi de Fourier s’applique à toute matière, quel que soit son état (solide, liquide ou gaz), par conséquent, elle est également définie pour les liquides et les gaz.

La conductivité thermique de la plupart des liquides et des solides varie avec la température. Pour les vapeurs, cela dépend aussi de la pression. En général:

La plupart des matériaux sont presque homogènes, nous pouvons donc généralement écrire k = k (T). Des définitions similaires sont associées aux conductivités thermiques dans les directions y et z (ky, kz), mais pour un matériau isotrope, la conductivité thermique est indépendante de la direction de transfert, kx = ky = kz = k.

[/lgc_column]

Département américain de l’énergie, science des matériaux. DOE Fundamentals Handbook, Volume 1 and 2. Janvier 1993.

US Department of Energy, Material Science. DOE Fundamentals Handbook, Volume 2 et 2. Janvier 1993.

William D. Callister, David G. Rethwisch. Science et génie des matériaux : une introduction 9e édition, Wiley ; 9 édition (4 décembre 2013), ISBN-13 : 978-1118324578.

En ligneEberhart, Mark (2003). Pourquoi les choses se cassent : Comprendre le monde par la manière dont il se décompose. Harmonie. ISBN 978-1-4000-4760-4.

Gaskell, David R. (1995). Introduction à la thermodynamique des matériaux (4e éd.). Éditions Taylor et Francis. ISBN 978-1-56032-992-3.

González-Viñas, W. & Mancini, HL (2004). Une introduction à la science des matériaux. Presse universitaire de Princeton. ISBN 978-0-691-07097-1.

Ashby, Michael; Hugh Shercliff; David Cebon (2007). Matériaux: ingénierie, science, traitement et conception (1ère éd.). Butterworth-Heinemann. ISBN 978-0-7506-8391-3.

JR Lamarsh, AJ Baratta, Introduction au génie nucléaire, 3e éd., Prentice-Hall, 2001, ISBN : 0-201-82498-1.

Nous espérons que cet article, Propriétés de l’Inconel 718 – Superalliage à base de nickel, vous aidera. Si oui, donnez-nous un like dans la barre latérale. L’objectif principal de ce site Web est d’aider le public à apprendre des informations intéressantes et importantes sur les matériaux et leurs propriétés.