En general, el desgaste es un daño superficial inducido mecánicamente que da como resultado la eliminación progresiva de material debido al movimiento relativo entre esa superficie y una sustancia o sustancias en contacto. Una sustancia en contacto puede consistir en otra superficie, un fluido o partículas abrasivas duras contenidas en alguna forma de fluido o suspensión, como un lubricante, por ejemplo. Como ocurre con la fricción, la presencia de desgaste puede ser buena o mala. El desgaste productivo y controlado se puede encontrar en procesos como mecanizado, corte, rectificado y pulido. Sin embargo, en la mayoría de las aplicaciones tecnológicas, la aparición de desgaste es altamente indeseable y es un problema enormemente costoso ya que conduce al deterioro o incluso al fallo de los componentes. En términos de seguridad, a menudo no es tan grave (o tan repentino) como una fractura. Esto se debe a que generalmente se anticipa el desgaste.

En general, el desgaste es un daño superficial inducido mecánicamente que da como resultado la eliminación progresiva de material debido al movimiento relativo entre esa superficie y una sustancia o sustancias en contacto. Una sustancia en contacto puede consistir en otra superficie, un fluido o partículas abrasivas duras contenidas en alguna forma de fluido o suspensión, como un lubricante, por ejemplo. Como ocurre con la fricción, la presencia de desgaste puede ser buena o mala. El desgaste productivo y controlado se puede encontrar en procesos como mecanizado, corte, rectificado y pulido. Sin embargo, en la mayoría de las aplicaciones tecnológicas, la aparición de desgaste es altamente indeseable y es un problema enormemente costoso ya que conduce al deterioro o incluso al fallo de los componentes. En términos de seguridad, a menudo no es tan grave (o tan repentino) como una fractura. Esto se debe a que generalmente se anticipa el desgaste.

Ciertas características del material, como la dureza , el tipo de carburo y el porcentaje de volumen, pueden tener un impacto decisivo en la resistencia al desgaste de un material en una aplicación determinada. El desgaste , como la corrosión, tiene múltiples tipos y subtipos, es predecible hasta cierto punto y es bastante difícil de probar y evaluar de manera confiable en el laboratorio o en servicio.

Tribología

La tribología es una ciencia interdisciplinar de superficies que interactúan en movimiento relativo. La tribología incluye el estudio y la aplicación de los principios de fricción, lubricación y desgaste bajo carga aplicada. El funcionamiento eficiente y el rendimiento robusto de estos componentes de la máquina dependen en gran medida de la tribología. Controlar la fricción ayuda a reducir la pérdida de energía y mejorar la eficiencia y la vida útil de las máquinas. El desgaste del material de una superficie puede provocar daños graves y fallas del componente y / o de la máquina. El enfoque más común para reducir la fricción y minimizar el desgaste y las fallas catastróficas de los componentes de la máquina o de la propia máquina es mediante una selección adecuada de materiales y lubricantes. En la mayoría de los componentes de la máquina, se utilizan lubricantes para reducir la fricción y prevenir el desgaste.

Dureza superficial y resistencia al desgaste

La dureza es importante desde el punto de vista de la ingeniería porque la resistencia al desgaste por fricción o erosión por vapor, aceite y agua generalmente aumenta con la dureza. Si la dureza del material es mayor que la del material abrasivo, se producirá una menor tasa de desgaste.

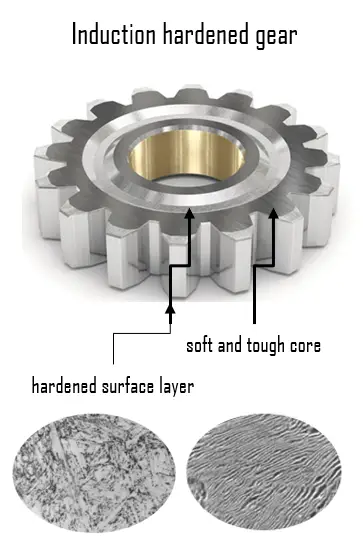

El endurecimiento de la superficie o endurecimiento de la superficie es el proceso en el que se mejora la dureza de la superficie (carcasa) de un objeto, mientras que el núcleo interno del objeto permanece elástico y resistente. Después de este proceso, se mejoran la dureza de la superficie, la resistencia al desgaste y la vida útil a la fatiga. Esto se logra mediante varios procesos, como un proceso de carburación o nitruración mediante el cual un componente se expone a una atmósfera carbonosa o nitrogenada a temperatura elevada. Como se escribió, se influyen dos características principales del material:

- La dureza y la resistencia al desgaste se mejoran significativamente . En la ciencia de los materiales, la dureza es la capacidad de resistir la hendidura de la superficie ( deformación plástica localizada ) y el rayado . La dureza es probablemente la propiedad del material menos definida porque puede indicar resistencia al rayado, resistencia a la abrasión, resistencia a la indentación o incluso resistencia a la deformación o deformación plástica localizada. La dureza es importante desde el punto de vista de la ingeniería porque la resistencia al desgaste por fricción o erosión por vapor, aceite y agua generalmente aumenta con la dureza.

- La tenacidad no se ve afectada negativamente . La tenacidad es la capacidad de un material para absorber energía y deformarse plásticamente sin fracturarse. Una definición de tenacidad (para alta tasa de deformación, tenacidad a la fractura ) es que es una propiedad que indica la resistencia de un material a la fractura cuando hay una grieta (u otro defecto que concentra la tensión).

Para el hierro o acero con bajo contenido de carbono, que tiene una templabilidad deficiente o nula, el proceso de cementación implica la infusión de carbono o nitrógeno adicional en la capa superficial. El endurecimiento de la caja es útil en piezas como una leva o una corona dentada que deben tener una superficie muy dura para resistir el desgaste, junto con un interior resistente para resistir el impacto que se produce durante la operación. Además, el endurecimiento de la superficie del acero tiene una ventaja sobre el endurecimiento mediante el endurecimiento (es decir, el endurecimiento del metal uniformemente en toda la pieza) porque los aceros de bajo y medio carbono menos costosos pueden endurecerse en la superficie sin los problemas de distorsión y agrietamiento asociados con el mediante el endurecimiento de secciones gruesas. Una capa superficial exterior rica en carbono o nitrógeno (o caja) se introduce por difusión atómica desde la fase gaseosa. La caja tiene normalmente del orden de 1 mm de profundidad y es más dura que el núcleo interno de material.

Coeficiente de desgaste

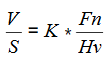

El desgaste se puede cuantificar (correlacionar) mediante la tasa de desgaste , definida como la masa o el volumen de material eliminado por unidad de distancia de deslizamiento. Por lo general, se expresa en términos del coeficiente de desgaste adimensional (K) o como tasa de desgaste específica (volumen de desgaste por unidad de carga normal aplicada por unidad de distancia de deslizamiento) en (mm3*Nm-1).

La ecuación de desgaste más comúnmente utilizada para la condición de rodadura-deslizamiento en seco es la ecuación de desgaste de Archards. El volumen de desgaste (V), para la distancia de deslizamiento de la unidad (S) es igual al coeficiente de desgaste adimensional (K) multiplicado por la carga aplicada (Fn) dividida por la dureza del material desgastado.

Tipos de desgaste

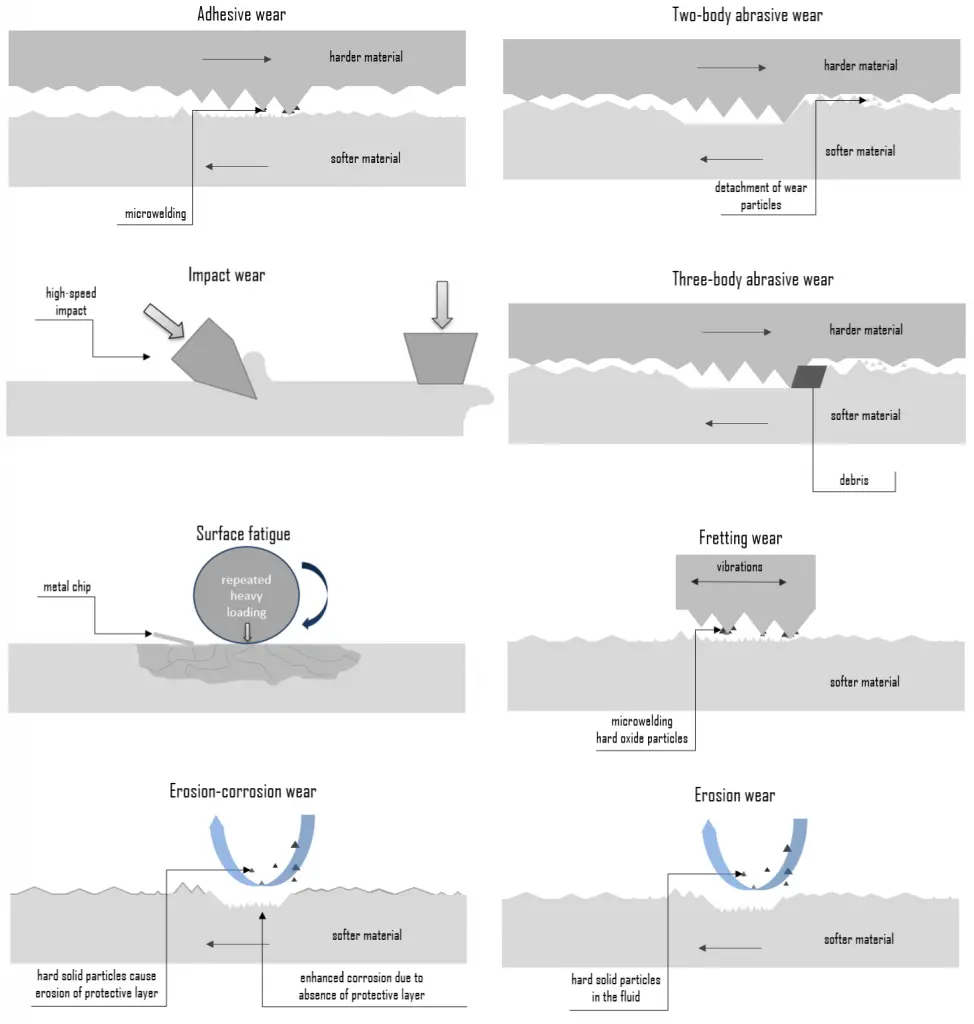

El desgaste se clasifica comúnmente de acuerdo con los llamados tipos de desgaste, que se producen de forma aislada o en interacción compleja. Los mecanismos y / o sub-mecanismos de desgaste frecuentemente se superponen y ocurren de manera sinérgica, produciendo una tasa de desgaste mayor que la suma de los mecanismos de desgaste individuales. Los tipos de desgaste más comunes son:

- Desgaste abrasivo

- Desgaste adhesivo

- Fatiga superficial

- Desgaste inquietante

- Desgaste erosivo

- Desgaste por corrosión y oxidación

Otros tipos de desgaste menos comunes son:

Desgaste abrasivo

El desgaste abrasivo se define como la pérdida de material debido a partículas duras o protuberancias duras que se fuerzan y se mueven a lo largo de una superficie sólida. Ocurre cuando una superficie dura y rugosa se desliza sobre una superficie más blanda. Este mecanismo a veces se denomina desgaste por rectificado. El material más duro puede ser una de las superficies de fricción o partículas duras que han encontrado su camino entre las superficies de contacto. Pueden ser partículas «extrañas» o partículas resultantes del desgaste del adhesivo o de la delaminación. La abrasión implica principalmente procesos de corte y arado a microescala. La forma en que una aspereza se desliza sobre una superficie determina la naturaleza y la intensidad del desgaste abrasivo. Hay dos modos básicos de desgaste abrasivo:

- Desgaste abrasivo de dos cuerpos. El desgaste de dos cuerpos ocurre cuando los granos o las partículas duras eliminan el material de la superficie opuesta. La analogía común es la del material que se retira o se desplaza mediante una operación de corte o arado.

- Desgaste abrasivo de tres cuerpos. El desgaste de tres cuerpos ocurre cuando las partículas no están restringidas y pueden rodar y deslizarse libremente por una superficie. El entorno de contacto determina si el desgaste se clasifica como abierto o cerrado. Un entorno de contacto abierto se produce cuando las superficies están suficientemente desplazadas para ser independientes entre sí.

Hay varias estrategias diferentes para mitigar el desgaste abrasivo, pero la regla general para la selección de materiales es que cuanto más duro, mejor. Materiales que contienen un porcentaje relativamente grande de carburos de aleación duros y resistentes al desgaste, como aceros para herramientas seleccionados y aceros de alta velocidad.

Desgaste adhesivo

El desgaste del adhesivo se origina por la unión de asperezas o puntos altos microscópicos (rugosidad superficial) entre dos materiales deslizantes. Cuando un pico de una superficie entra en contacto con un pico de la otra superficie, puede tener lugar una micro-soldadura instantánea debido al calor generado por la fricción resultante. Esto da como resultado el desprendimiento o la transferencia de material de una superficie a la otra. Para que se produzca el desgaste adhesivo es necesario que las superficies estén en íntimo contacto entre sí. Esto puede causar un desplazamiento no deseado y la unión de residuos de desgaste y compuestos de material de una superficie a otra. Desgaste adhesivopuede provocar un aumento de la rugosidad y la creación de protuberancias (es decir, grumos) sobre la superficie original. Las superficies que se mantienen separadas por películas lubricantes, películas de óxido, etc. reducen la tendencia a que se produzca la adhesión. En algunas aplicaciones de ingeniería, las superficies se deslizan en el aire o sin lubricante y el desgaste resultante se denomina deslizamiento en seco.

El desgaste del adhesivo depende de los materiales involucrados, el grado de lubricación proporcionado y el medio ambiente. La lubricación adecuada permite un funcionamiento suave y continuo de los elementos de la máquina, reduce la tasa de desgaste y evita tensiones excesivas o agarrotamientos en los cojinetes. Cuando la lubricación se rompe, los componentes pueden frotarse destructivamente entre sí, provocando calor, soldadura local, daños destructivos y fallas. Por ejemplo, los aceros inoxidables austeníticos (p. Ej., AISI 304) que se deslizan contra sí mismos son muy propensos a transferir material y agrietamiento, lo que da como resultado daños graves en la superficie. Otros materiales que son propensos al desgaste adhesivo incluyen titanio, níquel y circonio. Por otro lado, bronce aluminioha encontrado un reconocimiento cada vez mayor para una amplia variedad de aplicaciones que requieren resistencia al desgaste mecánico . Su resistencia al desgaste se basa en la transferencia del metal más blando (bronce de aluminio) al metal más duro (acero) y en la formación de una capa delgada de metal más blando sobre el metal más duro.

Por ejemplo, la función principal del aceite de motor es reducir la fricción y el desgaste de las piezas móviles (para reducir el desgaste del adhesivo) y limpiar el motor de los lodos, mientras que un filtro está diseñado para eliminar los contaminantes y las partículas abrasivas del aceite del motor.

Desgaste por erosión

El desgaste por erosión es un proceso de eliminación progresiva de material de una superficie objetivo debido a impactos repetidos de partículas sólidas. Las partículas suspendidas en el flujo de la mezcla sólida y líquida erosionan los pases húmedos limitando la vida útil de los equipos utilizados para el sistema de transporte de pulpa. Cada partícula corta o fractura una pequeña cantidad de material (denominado virutas de desgaste ) de la superficie. Si esto se repite durante un largo período de tiempo, puede producirse una pérdida significativa de material.

El desgaste por erosión es común en bombas e impulsores, ventiladores, líneas de vapor y boquillas, en el interior de curvas cerradas en tubos y tuberías. Por lo tanto, es un mecanismo ampliamente utilizado en la industria y la ingeniería energética. Debido a la naturaleza del proceso de transporte, los sistemas de tuberías son propensos a desgastarse cuando se deben transportar partículas abrasivas.

El desgaste por erosión es causado por la energía cinética transferida a la superficie del objetivo al chocar con partículas sólidas. La tasa de desgaste erosivo depende de varios factores. Las características del material de las partículas, como su forma, dureza, velocidad de impacto y ángulo de impacto son factores primarios junto con las propiedades de la superficie que se está erosionando. La pérdida de material del material objetivo es mayor para una mayor energía cinética de la partícula que choca. Por lo tanto, la velocidad del impacto afecta en gran medida el desgaste por erosión del material objetivo. El ángulo de impacto es uno de los factores más importantes y está ampliamente reconocido en la literatura. Las curvas pronunciadas o las curvas tienden a producir más erosión que las curvas suaves.

El desgaste por erosión se puede clasificar en tres categorías:

- Erosión de partículas sólidas. La erosión de partículas sólidas es la pérdida de volumen de material del material objetivo debido al impacto continuo de partículas sólidas presentes en el fluido que fluye.

- Erosión por impacto de líquidos. El golpe continuo del chorro de líquido en la superficie del material causa erosión por impacto de líquido.

- Erosión por cavitaciones. Cuando el vapor o gas en un líquido forma cavidades o burbujas que causan desgaste.

En general, la resistencia al desgaste por erosión puede mejorarse aumentando la dureza de la superficie, mediante materiales adecuados y un diseño adecuado del producto. Algunos pasos específicos que se pueden tomar para cambiar las condiciones de flujo incluyen: reducir la velocidad del fluido, eliminar la turbulencia en las desalineaciones y evitar curvas cerradas.

Erosión – Corrosión

La erosión también puede ocurrir en combinación con otras formas de degradación, como la corrosión. Esto se conoce como erosión-corrosión. La corrosión por erosión es un proceso de degradación del material debido al efecto combinado de corrosión y desgaste. Casi todos los medios corrosivos que fluyen o turbulentos pueden causar corrosión por erosión. El mecanismo se puede describir de la siguiente manera:

- erosión mecánica del material, o capa protectora (o pasiva) de óxido en su superficie,

- Mayor corrosión del material, si la velocidad de corrosión del material depende del espesor de la capa de óxido.

El desgaste es un proceso de degradación mecánica del material que se produce al frotar o impactar superficies, mientras que la corrosión implica reacciones químicas o electroquímicas del material. La corrosión puede acelerar el desgaste y el desgaste puede acelerar la corrosión.

Desgaste inquietante

El desgaste por fricción es un proceso de desgaste especial que ocurre en el área de contacto entre dos materiales bajo carga y sujeto a un movimiento relativo mínimo por vibración o alguna otra fuerza. Desgaste por rozamiento es similar a desgaste adhesivo en que microsoldaduraocurre en superficies de contacto. Sin embargo, en el desgaste adhesivo, los metales de revestimiento se deslizan entre sí, mientras que en el desgaste por contacto las interfaces metal-metal son esencialmente estacionarias. La amplitud del movimiento de deslizamiento relativo suele ser del orden de micrómetros a milímetros. Debido a que el desgaste por fricción es esencialmente un fenómeno estacionario, los desechos se retienen en o cerca de los lugares donde se formaron originalmente. Estos desechos generalmente consisten en óxidos de los metales en contacto. Debido a que los desechos oxidados suelen ser mucho más duros que las superficies de donde provienen, a menudo actúa como un agente abrasivo que aumenta la velocidad de rozamiento. El desgaste por fricción ocurre típicamente en los rodamientos, aunque la mayoría de los rodamientos tienen sus superficies endurecidas para resistir el problema.

La mitigación de la inquietud se basa en las siguientes medidas:

- Reducir o eliminar la vibración. La forma fundamental de evitar el desgaste es diseñar para que no haya movimiento relativo de las superficies en el contacto.

- Uso de un material elastomérico para evitar el contacto de metal con metal.

- Lubricación. El problema aquí es que debido a que la junta es esencialmente estacionaria, el lubricante líquido no puede fluir a través de la interfaz.

Traste de escombros – Traste de rejilla a varilla

En las plantas de energía nuclear, el revestimiento de combustible es la capa exterior de las barras de combustible, que se encuentra entre el refrigerante del reactor y el combustible nuclear (es decir , pastillas de combustible ). Está hecho de un material resistente a la corrosión con una sección transversal de baja absorción para los neutrones térmicos (~ 0,18 × 10 –24 cm 2 ), generalmente una aleación de circonio . El revestimiento evita que los productos de fisión radiactivos escapen de la matriz de combustible al refrigerante del reactor y lo contaminen. En las primeras fechas de las operaciones PWR y BWR, el desgaste era uno de los principales mecanismos de falla de este revestimiento de combustible. Normalmente tiene dos variantes.

- Preocupación por los escombros. El desgaste de los escombros puede ser causado por cualquier residuo (material de guarda, generalmente metálico) que pueda ingresar al haz de combustible y que tenga el potencial de alojarse entre la rejilla espaciadora y una barra de combustible. El desgaste excesivo de la vaina de combustible puede provocar la penetración de la vaina.

- Traste de rejilla a varilla. El desgaste de la rejilla a la varilla surge de la vibración del elemento combustible generada por la alta velocidad del refrigerante a través de la rejilla espaciadora. Las rejillas espaciadoras están soldadas a los tubos guía y aseguran, mediante resortes y hoyuelos, el soporte de las barras de combustible y la separación. La alta velocidad del refrigerante puede hacer que la varilla roce contra la parte de la rejilla espaciadora que la sujeta. Este tipo de desgaste del revestimiento se puede minimizar mediante el diseño adecuado de la rejilla espaciadora. El chorro de deflector generalmente se agrupa en el traste de rejilla a varilla.

Véase también: OIEA, Revisión de fallas de combustible en reactores enfriados por agua. No. NF-T-2.1. ISBN 978–92–0–102610–1, Viena, 2010.

Fatiga superficial – Desgaste por fatiga

En ciencia de materiales, fatigaes el debilitamiento de un material causado por una carga cíclica que da como resultado un daño estructural progresivo, quebradizo y localizado. La fatiga de la superficie, o desgaste por fatiga, es el agrietamiento y las picaduras subsiguientes de las superficies sujetas a tensiones alternas durante el contacto de rodadura o las tensiones de rodadura y deslizamiento combinados. El desgaste por fatiga se produce cuando las partículas de desgaste se desprenden por el crecimiento cíclico de fisuras de microgrietas en la superficie. Estas microfisuras son grietas superficiales o grietas subterráneas. Los ciclos repetidos de carga y descarga a los que están expuestos los materiales pueden inducir la formación de grietas en el subsuelo o en la superficie, que eventualmente, después de un número crítico de ciclos, resultarán en la ruptura de la superficie con la formación de grandes fragmentos, dejando grandes picaduras. en la superficie. Una vez que se ha iniciado una grieta, cada ciclo de carga hará crecer la grieta una pequeña cantidad, incluso cuando las tensiones alternas o cíclicas repetidas son de una intensidad considerablemente inferior a la resistencia normal. Las tensiones pueden deberse a vibraciones o ciclos térmicos. Se observan fatigas del subsuelo y de la superficie durante el rodado y deslizamiento repetidos, respectivamente.

Desgaste por corrosión y oxidación

El desgaste corrosivo es un proceso de degradación del material debido al efecto combinado de corrosión y desgaste. Se define como el proceso de desgaste en el que se produce el deslizamiento en un entorno corrosivo. En ausencia de deslizamiento, los productos de la corrosión (p. Ej., Óxidos) formarían una película típicamente de menos de un micrómetro de espesor en las superficies, que tendería a ralentizar o incluso eliminar la corrosión, pero la acción de deslizamiento desgasta la película. , para que pueda continuar la corrosión. El desgaste por oxidación es una de las formas más comunes de desgaste corrosivo, porque un entorno rico en oxígeno es un entorno típico en el que se produce este proceso de desgaste. El desgaste corrosivo requiere tanto corrosión como frotamiento. La corrosión química ocurre en un ambiente altamente corrosivo y en ambientes de alta temperatura y alta humedad.

Erosión – Corrosión

La erosión también puede ocurrir en combinación con otras formas de degradación, como la corrosión. Esto se conoce como erosión-corrosión. La corrosión por erosión es un proceso de degradación del material debido al efecto combinado de corrosión y desgaste. Casi todos los medios corrosivos que fluyen o turbulentos pueden causar corrosión por erosión. El mecanismo se puede describir de la siguiente manera:

- erosión mecánica del material, o capa protectora (o pasiva) de óxido en su superficie,

- Mayor corrosión del material, si la velocidad de corrosión del material depende del espesor de la capa de óxido.

El desgaste es un proceso de degradación mecánica del material que se produce al frotar o impactar superficies, mientras que la corrosión implica reacciones químicas o electroquímicas del material. La corrosión puede acelerar el desgaste y el desgaste puede acelerar la corrosión.

Desgaste por impacto

El desgaste por impacto se define como el desgaste de una superficie sólida debido a la percusión, que es la exposición repetitiva al contacto dinámico de otro cuerpo sólido. El desgaste por impacto es de suma importancia en la minería y el procesamiento de minerales. La minería y el procesamiento de minerales exigen máquinas y componentes resistentes al desgaste, porque las energías y masas de los cuerpos que interactúan son importantes. Para ello se deben utilizar materiales con la mayor resistencia al desgaste. Por ejemplo, el carburo de tungsteno se utiliza ampliamente en la minería en brocas para roca con martillo en cabeza, martillos de fondo de pozo, cortadores de rodillos, cinceles de arado de pared larga, picos de cizalla de pared larga, escariadores de elevación y tuneladoras.

Para pares de impacto de metal, el comportamiento del desgaste por impacto implica deformación elástica y plástica cuando la carga de impacto o la energía del impacto es alta y / o la fatiga acompañada de desprendimiento de escombros de desgaste debido a la formación de grietas. En general, el desgaste por impacto de los metales depende de la formación de capas deformadas, particularmente cuando predomina el desgaste por fatiga o formación de grietas. En tales casos, las grietas del subsuelo se extienden paralelas a la superficie de una manera muy similar al desgaste por delaminación. Es necesaria una dureza suficiente del componente impactado para evitar un rápido desgaste o extrusión del material por contacto por deformación plástica. En la mayoría de las situaciones, esta condición se puede cumplir asegurando una dureza adecuada y luego el desgaste se controla mediante otras características del material.

Desgaste por cavitación

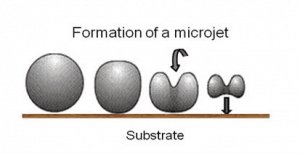

El desgaste por cavitación es un proceso de degradación progresiva del material debido a la nucleación repetida, el crecimiento y el colapso violento de las cavidades en un líquido que fluye cerca del material. La fatiga por cavitación es un tipo específico de mecanismo de daño causado por vibraciones y movimientos repetidos debido al contacto con líquidos que fluyen, siendo el agua el fluido más común. La cavitación es, en muchos casos, una ocurrencia indeseable. En las bombas centrífugas, la cavitación provoca daños en los componentes (erosión del material), vibraciones, ruido y pérdida de eficiencia.

https://commons.wikimedia.org/wiki/File:Turbine_Francis_Worn.JPG

Quizás el problema de ingeniería más importante causado por la cavitación es el daño material que pueden causar las burbujas de cavitación cuando colapsan cerca de una superficie sólida. El colapso de las burbujas de cavitación es un proceso violento que genera ondas de choque y microjets altamente localizados . Forzan el líquido energético a volúmenes muy pequeños, creando así puntos de alta temperatura y estas perturbaciones intensas generan tensiones superficiales transitorias y altamente localizadas en una superficie sólida. Los signos de erosión aparecerán como picaduras debido a la acción de golpe de ariete de las burbujas de vapor que colapsan. Se ha encontrado que las tasas de daño por cavitación aumentan rápidamente. con el aumento del caudal volumétrico.

Los materiales más blandos pueden dañarse incluso por la aparición de cavitación a corto plazo . Se pueden observar hoyos individuales después del colapso de una sola burbuja. Por lo tanto, se utilizan materiales más duros para las bombas centrífugas . Pero con los materiales más duros utilizados en la mayoría de las aplicaciones, la tensión cíclica debida a colapsos repetidos puede causar fallas por fatiga de la superficie local . Por lo tanto, el daño por cavitación a los metales generalmente tiene la apariencia de falla por fatiga .

Cuando las burbujas de cavitación colapsan, fuerzan el líquido energético a volúmenes muy pequeños, creando puntos de alta temperatura y emitiendo ondas de choque, las últimas de las cuales son una fuente de ruido. Aunque el colapso de una pequeña cavidad es un evento de energía relativamente baja, los colapsos muy localizados pueden erosionar metales, como el acero, con el tiempo. Las picaduras causadas por el colapso de las cavidades producen un gran desgaste de los componentes y pueden acortar drásticamente la vida útil de una hélice o bomba.

Cuando las burbujas de cavitación colapsan, fuerzan el líquido energético a volúmenes muy pequeños, creando puntos de alta temperatura y emitiendo ondas de choque, las últimas de las cuales son una fuente de ruido. Aunque el colapso de una pequeña cavidad es un evento de energía relativamente baja, los colapsos muy localizados pueden erosionar metales, como el acero, con el tiempo. Las picaduras causadas por el colapso de las cavidades producen un gran desgaste de los componentes y pueden acortar drásticamente la vida útil de una hélice o bomba.

La cavitación suele ir acompañada también de:

- Ruido. El ruido típico es causado por el colapso de las cavidades. El nivel de ruido que resulta de la cavitación es una medida de la gravedad de la cavitación.

- Vibración . Las vibraciones de la bomba debido a la cavitación son vibraciones de baja frecuencia características, que generalmente se encuentran en el rango de 0 a 10 Hz.

- Reducción de la eficiencia de la bomba . Una disminución en la eficiencia de la bomba es un signo más confiable de cavitación.

Prevención de la cavitación

Los hoyos pueden variar en tamaño desde muy pequeños hasta muy grandes, o incluso pueden penetrar completamente el espesor de un metal. El daño a la estructura puede ser catastrófico y las pérdidas en la eficiencia funcional pueden ser sustanciales. Los métodos para lidiar con este problema incluyen:

- Incrementando la dureza y resistencia del metal. Sin embargo, esto solo puede retrasar el problema en lugar de prevenirlo.

- Incrementando la rigidez de la pieza. Esto debería reducir su amplitud de vibración, aumentando así su frecuencia de vibración natural. Puede ser posible aumentar el grosor de la pared o agregar nervios de refuerzo para cambiar las características de vibración.

- Incrementando la tersura de la superficie. Las caries tienden a agruparse en ciertas áreas de baja presión. Puede ser posible eliminar picos y valles superficiales dispersando las cavidades.

Desgaste difuso

El desgaste por difusión o disolución se refiere al daño, la erosión o la degradación de los materiales que se produce en la superficie de un metal debido al aumento de la temperatura de la superficie. Cuando dos materiales están en contacto entre sí, los átomos de un material podrían difundirse en el otro, causando desgaste por difusión o disolución. El desgaste difusivo se debe principalmente al calor que se produce por la adhesión cuando dos superficies rugosas se mueven entre sí, generalmente cuando un metal se desliza sobre el otro.

Materiales típicos resistentes al desgaste

En general, el desgaste es un daño superficial inducido mecánicamente que da como resultado la eliminación progresiva de material debido al movimiento relativo entre esa superficie y una sustancia o sustancias en contacto. Por lo tanto, existe un material resistente al desgaste perfecto y, en todos los casos, depende en gran medida de muchas variables (por ejemplo, combinación de materiales, presión de contacto, ambiente, temperatura). La dureza del material se correlaciona con la resistencia al desgaste del material. Si la dureza del material es menor que la dureza del material abrasivo, entonces la tasa de desgaste es alta. La dureza del material juega un papel importante en la resistencia al desgaste. Algunos materiales presentan características especiales de desgaste:

- Ni 3 Al – Aleación . El aluminuro de níquel es una aleación intermetálica de níquel y aluminio con propiedades similares tanto a una cerámica como a un metal. El aluminuro de níquel es único porque tiene una conductividad térmica muy alta combinada con una alta resistencia a altas temperaturas. Estas propiedades, combinadas con su alta resistencia y baja densidad, lo hacen ideal para aplicaciones especiales como recubrimiento de palas en turbinas de gas y motores a reacción. Los materiales compuestos con aleaciones a base de Ni 3 Al como una matriz endurecida por, por ejemplo, TiC, ZrO2, WC, SiC y grafeno, son materiales avanzados. En 2005, se informó que el material más resistente a la abrasión se creó incrustando diamantes en una matriz de aluminuro de níquel.

- Carburo de tungsteno . El desgaste por impacto es de suma importancia en la minería y el procesamiento de minerales. La minería y el procesamiento de minerales exigen máquinas y componentes resistentes al desgaste, porque las energías y masas de los cuerpos que interactúan son importantes. Para ello se deben utilizar materiales con la mayor resistencia al desgaste. Por ejemplo, el carburo de tungsteno se utiliza ampliamente en la minería en brocas para roca con martillo en cabeza, martillos de fondo de pozo, cortadores de rodillos, cinceles de arado de pared larga, picos de cizalla de pared larga, escariadores de elevación y tuneladoras.

- Carburo de silicio . El carburo de silicio es un compuesto cristalino de silicio y carbono extremadamente duro y producido sintéticamente. Su fórmula química es SiC. El carburo de silicio tiene una dureza Mohs de 9, que se aproxima a la del diamante. Además de la dureza, los cristales de carburo de silicio tienen características de fractura que los hacen extremadamente útiles en muelas abrasivas. Su alta conductividad térmica, junto con su resistencia a altas temperaturas, baja expansión térmica y resistencia a la reacción química, hace que el carburo de silicio sea valioso en la fabricación de aplicaciones de alta temperatura y otros refractarios.

- Aleaciones revestidas . La cementación por tratamiento de superficie se puede clasificar además como tratamientos de difusión o tratamientos de calentamiento localizado. Los métodos de difusión introducen elementos de aleación que ingresan a la superficie por difusión, ya sea como agentes de solución sólida o como agentes de endurecimiento que ayudan a la formación de martensita durante el enfriamiento posterior. En este proceso, la concentración de elemento de aleación aumenta en la superficie de un componente de acero. Los métodos de difusión incluyen:

- La carburación es un proceso de endurecimiento de la caja en el que la concentración de carbono en la superficie de una aleación ferrosa (generalmente un acero con bajo contenido de carbono) aumenta por difusión del entorno circundante. La carburación produce una superficie de producto dura y altamente resistente al desgaste (profundidad de caja media) con una excelente capacidad de carga de contacto, buena resistencia a la fatiga por flexión y buena resistencia al agarrotamiento.

- La nitruración es un proceso de cementación en el que la concentración de nitrógeno en la superficie de un ferroso aumenta por difusión del entorno circundante para crear una superficie cementada. La nitruración produce una superficie de producto dura y altamente resistente al desgaste (profundidades de caja poco profundas) con una buena capacidad de carga de contacto, buena resistencia a la fatiga por flexión y excelente resistencia al agarrotamiento.

- El borrado , también llamado boronizado, es un proceso de difusión termoquímica similar a la nitrocarburación en el que los átomos de boro se difunden en el sustrato para producir capas superficiales duras y resistentes al desgaste. El proceso requiere una alta temperatura de tratamiento (1073-1323 K) y una larga duración (1-12 h), y se puede aplicar a una amplia gama de materiales como aceros, fundición, cermet y aleaciones no ferrosas.

- Endurecimiento de titanio-carbono y nitruro de titanio . El nitruro de titanio (un material cerámico extremadamente duro) o los recubrimientos de carburo de titanio se pueden utilizar en las herramientas fabricadas con este tipo de aceros mediante un proceso de deposición física de vapor para mejorar el rendimiento y la vida útil de la herramienta. TiN tiene una dureza Vickers de 1800-2100 y tiene un color dorado metálico.

Aceros endurecidos . Para mejorar la resistencia al desgaste de los aceros, generalmente se realiza un endurecimiento por cementación basado en la transformación martensítica. El endurecimiento por transformación martensítica es uno de los métodos de endurecimiento más comunes, que se utiliza principalmente para aceros (es decir, aceros al carbono y aceros inoxidables).

Aceros endurecidos . Para mejorar la resistencia al desgaste de los aceros, generalmente se realiza un endurecimiento por cementación basado en la transformación martensítica. El endurecimiento por transformación martensítica es uno de los métodos de endurecimiento más comunes, que se utiliza principalmente para aceros (es decir, aceros al carbono y aceros inoxidables).- Endurecimiento por llama . El endurecimiento por llama es una técnica de endurecimiento de la superficie que utiliza una sola antorcha con un cabezal especialmente diseñado para proporcionar un medio muy rápido de calentar el metal, que luego se enfría rápidamente, generalmente con agua. Esto crea una «caja» de martensita en la superficie, mientras que el núcleo interno del objeto permanece elástico y resistente. Es una técnica similar al endurecimiento por inducción. Se necesita un contenido de carbono de 0.3 a 0.6% en peso de C para este tipo de endurecimiento.

- Endurecimiento por inducción . El endurecimiento por inducción es una técnica de endurecimiento de la superficie que utiliza bobinas de inducción para proporcionar un medio muy rápido de calentar el metal, que luego se enfría rápidamente, generalmente con agua. Esto crea una «caja» de martensita en la superficie. Se necesita un contenido de carbono de 0.3 a 0.6% en peso de C para este tipo de endurecimiento.

- Endurecimiento por láser . El endurecimiento por láser es una técnica de endurecimiento de la superficie que utiliza un rayo láser para proporcionar un medio muy rápido de calentar el metal, que luego se enfría rápidamente (generalmente por autoenfriamiento). Esto crea una «caja» de martensita en la superficie, mientras que el núcleo interno del objeto permanece elástico y resistente.

Algunos materiales comunes:

-

Hélice Nibral (bronce de níquel aluminio) Fuente: generalpropeller.com Hierro fundido dúctil . El hierro dúctil , también conocido como hierro nodular o hierro grafito esferoidal, es muy similar en composición al hierro gris, pero durante la solidificación el grafito se nuclea como partículas esféricas (nódulos) en el hierro dúctil, en lugar de como escamas. Las aplicaciones típicas de este material incluyen válvulas, cuerpos de bombas, cigüeñales, engranajes y otros componentes automotrices y de máquinas debido a su buena maquinabilidad, resistencia a la fatiga y mayor módulo de elasticidad (en comparación con el hierro gris), y en engranajes de servicio pesado debido a su alto límite elástico y resistencia al desgaste.

- Bronce de aluminio . Los bronces de aluminio son una familia de aleaciones a base de cobre que ofrecen una combinación de propiedades mecánicas y químicas incomparables con cualquier otra serie de aleaciones. Contienen entre un 5 y un 12% de aluminio. El bronce de aluminio ha encontrado un reconocimiento cada vez mayor para una amplia variedad de aplicaciones que requieren resistencia al desgaste mecánico. Su resistencia al desgaste se basa en la transferencia del metal más blando (bronce de aluminio) al metal más duro (acero) y en la formación de una capa delgada de metal más blando sobre el metal más duro.

Esperamos que este artículo, Wear , te ayude. Si es así, danos un me gusta en la barra lateral. El objetivo principal de este sitio web es ayudar al público a conocer información importante e interesante sobre los materiales y sus propiedades.