En général, portez est un dommage de surface induit mécaniquement qui entraîne l’élimination progressive de matière en raison du mouvement relatif entre cette surface et une substance ou des substances en contact. Une substance de contact peut consister en une autre surface, un fluide, ou des particules abrasives dures contenues dans une certaine forme de fluide ou de suspension, comme un lubrifiant par exemple. Comme pour le frottement, la présence d’usure peut être bonne ou mauvaise. Une usure productive et contrôlée peut être trouvée dans des processus tels que l’usinage, la coupe, le meulage et le polissage. Cependant, dans la plupart des applications technologiques, l’apparition d’usure est hautement indésirable et c’est un problème extrêmement coûteux puisqu’il conduit à la détérioration ou même à la défaillance des composants. En termes de sécurité, ce n’est souvent pas aussi grave (ou aussi soudain) qu’une fracture. C’est parce que l’usure est généralement anticipée.

En général, portez est un dommage de surface induit mécaniquement qui entraîne l’élimination progressive de matière en raison du mouvement relatif entre cette surface et une substance ou des substances en contact. Une substance de contact peut consister en une autre surface, un fluide, ou des particules abrasives dures contenues dans une certaine forme de fluide ou de suspension, comme un lubrifiant par exemple. Comme pour le frottement, la présence d’usure peut être bonne ou mauvaise. Une usure productive et contrôlée peut être trouvée dans des processus tels que l’usinage, la coupe, le meulage et le polissage. Cependant, dans la plupart des applications technologiques, l’apparition d’usure est hautement indésirable et c’est un problème extrêmement coûteux puisqu’il conduit à la détérioration ou même à la défaillance des composants. En termes de sécurité, ce n’est souvent pas aussi grave (ou aussi soudain) qu’une fracture. C’est parce que l’usure est généralement anticipée.

Certaines caractéristiques du matériau telles que la dureté, le type de carbure et le pourcentage en volume peuvent avoir un impact décisif sur la résistance à l’usure d’un matériau dans une application donnée. L’usure, comme la corrosion, a plusieurs types et sous-types, est prévisible dans une certaine mesure et est plutôt difficile à tester et à évaluer de manière fiable en laboratoire ou en service.

Tribologie

La tribologie est la science interdisciplinaire des surfaces en interaction en mouvement relatif. La tribologie comprend l’étude et l’application des principes de frottement, de lubrification et d’usure sous charge appliquée. Le fonctionnement efficace et les performances robustes de ces composants de machine dépendent fortement de la tribologie. Le contrôle des frottements permet de réduire les pertes d’énergie et d’améliorer l’efficacité et la durée de vie des machines. L’usure du matériau d’une surface peut entraîner de graves dommages et une défaillance du composant et/ou de la machine. L’approche la plus courante pour réduire le frottement et minimiser l’usure et les défaillances catastrophiques des composants de la machine ou de la machine elle-même consiste à sélectionner correctement les matériaux et les lubrifiants. Dans la plupart des composants de la machine, des lubrifiants sont utilisés pour réduire la friction et prévenir l’usure.

Dureté de surface et résistance à l’usure

La dureté est importante d’un point de vue technique car la résistance à l’usure par frottement ou érosion par la vapeur, l’huile et l’eau augmente généralement avec la dureté. Si la dureté du matériau est supérieure à celle du matériau abrasif, le taux d’usure sera moindre.

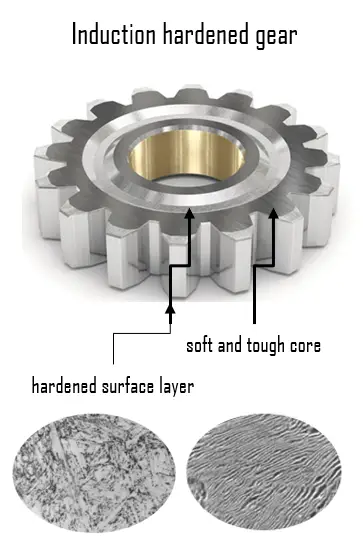

La cémentation ou la trempe superficielle est le processus dans lequel la dureté de la surface (boîte) d’un objet est améliorée, tandis que le noyau interne de l’objet reste élastique et résistant. Après ce processus, la dureté de surface, la résistance à l’usure et la durée de vie à la fatigue sont améliorées. Ceci est accompli par plusieurs processus tels qu’un processus de carburation ou de nitruration par lequel un composant est exposé à une atmosphère carbonée ou azotée à température élevée. Comme cela a été écrit, deux caractéristiques matérielles principales sont influencées :

- La dureté et la résistance à l’usure sont considérablement améliorées. En science des matériaux, la dureté est la capacité à résister à l’indentation de surface (déformation plastique localisée) et aux rayures. La dureté est probablement la propriété matérielle la plus mal définie car elle peut indiquer une résistance aux rayures, une résistance à l’abrasion, une résistance à l’indentation ou encore une résistance à la mise en forme ou à la déformation plastique localisée. La dureté est importante d’un point de vue technique car la résistance à l’usure par frottement ou érosion par la vapeur, l’huile et l’eau augmente généralement avec la dureté.

- La ténacité n’est pas influencée négativement. La ténacité est la capacité d’un matériau à absorber de l’énergie et à se déformer plastiquement sans se fracturer. Une définition de la ténacité (pour taux de déformation élevé, ténacité à la rupture ) est qu’il s’agit d’une propriété qui indique la résistance d’un matériau à la rupture lorsqu’une fissure (ou un autre défaut de concentration de contrainte) est présente.

Pour le fer ou l’acier à faible teneur en carbone, qui a une trempabilité faible ou nulle, le processus de cémentation consiste à infuser du carbone ou de l’azote supplémentaire dans la couche de surface. La cémentation est utile dans des pièces telles qu’une came ou une couronne dentée qui doivent avoir une surface très dure pour résister à l’usure, ainsi qu’un intérieur résistant pour résister à l’impact qui se produit pendant le fonctionnement. De plus, la trempe superficielle de l’acier présente un avantage par rapport à la trempe en profondeur (c’est-à-dire le durcissement du métal uniformément sur toute la pièce) car les aciers à faible et moyenne teneur en carbone moins chers peuvent être durcis en surface sans les problèmes de distorsion et de fissuration associés à la par durcissement de sections épaisses. Une couche de surface externe riche en carbone ou en azote (ou cas) est introduit par diffusion atomique à partir de la phase gazeuse. Le boîtier est normalement de l’ordre de 1 mm de profondeur et est plus dur que le noyau interne du matériau.

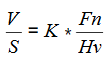

Coefficient d’usure

L’usure peut être quantifiée (corrélée) au moyen du taux d’usure, défini comme la masse ou le volume de matériau retiré par unité de distance de glissement. Il est généralement exprimé en termes de coefficient d’usure sans dimension (K) ou de taux d’usure spécifique (volume d’usure par unité de charge normale appliquée par unité de distance de glissement) en (mm3*Nm-1).

L’équation d’usure la plus couramment utilisée pour la condition de roulement-glissement à sec est l’équation d’usure d’Archards. Le volume d’usure (V), pour une distance de glissement unitaire (S) est égal au coefficient d’usure adimensionnel (K) multiplié par la charge appliquée (Fn) divisé par la dureté du matériau usé.

Types d’usure

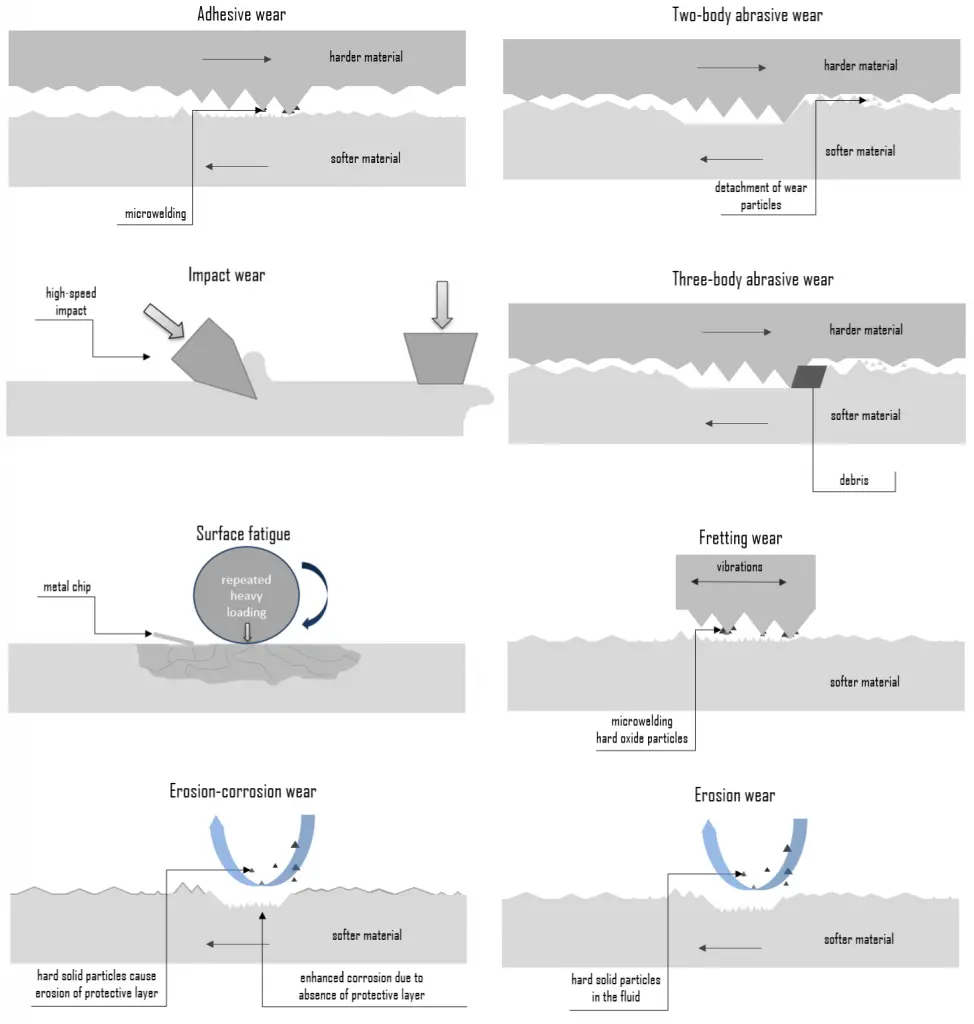

L’usure est généralement classée selon ce que l’on appelle les types d’usure, qui se produisent isolément ou en interaction complexe. Les mécanismes et/ou sous-mécanismes d’usure se chevauchent fréquemment et se produisent de manière synergique, produisant un taux d’usure supérieur à la somme des mécanismes d’usure individuels. Les types d’usure les plus courants sont:

- L’usure abrasive

- Usure adhésive

- Fatigue superficielle

- Usure de frottement

- Usure érosive

- Usure par corrosion et oxydation

D’autres types d’usure moins courants sont:

L’usure abrasive

L’usure par abrasion est définie comme la perte de matière due aux particules dures ou aux protubérances dures qui sont forcées contre et se déplacent le long d’une surface solide. Cela se produit lorsqu’une surface dure et rugueuse glisse sur une surface plus molle. Ce mécanisme est parfois appelé usure par meulage. Le matériau plus dur peut être l’une des surfaces de frottement ou des particules dures qui ont trouvé leur chemin entre les surfaces de contact. Il peut s’agir de particules « étrangères » ou de particules résultant de l’usure de l’adhésif ou du délaminage. L’abrasion implique principalement des processus de coupe et de labour à petite échelle. La façon dont une aspérité glisse sur une surface détermine la nature et l’intensité de l’usure par abrasion. Il existe deux modes de base d’usure par abrasion:

- Usure abrasive à deux corps. L’usure à deux corps se produit lorsque les grains ou les particules dures enlèvent de la matière de la surface opposée. L’analogie courante est celle du matériau enlevé ou déplacé par une opération de coupe ou de labour.

- Usure abrasive à trois corps. L’usure à trois corps se produit lorsque les particules ne sont pas contraintes et sont libres de rouler et de glisser sur une surface. L’environnement de contact détermine si l’usure est classée comme ouverte ou fermée. Un environnement de contact ouvert se produit lorsque les surfaces sont suffisamment déplacées pour être indépendantes les unes des autres.

Il existe un certain nombre de stratégies différentes pour atténuer l’usure par abrasion, mais la règle générale pour la sélection des matériaux est la suivante : plus c’est dur, mieux c’est. Matériaux qui contiennent un pourcentage relativement élevé de carbures d’alliages durs et résistants à l’usure, tels que certains aciers à outils et aciers rapides.

Usure adhésive

L’usure adhésive provient de la liaison d’aspérités ou de points hauts microscopiques (rugosité de surface) entre deux matériaux de glissement. Lorsqu’un pic d’une surface entre en contact avec un pic de l’autre surface, une microsoudure instantanée peut avoir lieu en raison de la chaleur générée par le frottement résultant. Il en résulte un détachement ou un transfert de matière d’une surface à l’autre. Pour qu’une usure adhésive se produise, il est nécessaire que les surfaces soient en contact intime les unes avec les autres. Cela peut entraîner un déplacement et une fixation indésirables des débris d’usure et des composés de matériaux d’une surface à l’autre. Usure adhésive peut entraîner une augmentation de la rugosité et la création de protubérances (c’est-à-dire de grumeaux) au-dessus de la surface d’origine. Les surfaces séparées par des films lubrifiants, des films d’oxyde, etc. réduisent la tendance à l’adhérence. Dans certaines applications d’ingénierie, les surfaces glissent dans l’air ou sans lubrifiant et l’usure qui en résulte est appelée glissement à sec.

L’usure adhésive dépend des matériaux impliqués, du degré de lubrification fourni et de l’environnement. Une lubrification adéquate permet un fonctionnement régulier et continu des éléments de la machine, réduit le taux d’usure et évite les contraintes excessives ou les grippages au niveau des roulements. Lorsque la lubrification tombe en panne, les composants peuvent frotter de manière destructrice les uns contre les autres, provoquant de la chaleur, des soudures locales, des dommages destructeurs et des pannes. Par exemple, les aciers inoxydables austénitiques (par exemple AISI 304) glissant contre eux-mêmes sont très susceptibles de transférer de la matière et du galle, entraînant de graves dommages de surface. D’autres matériaux sujets à l’usure adhésive comprennent le titane, le nickel et le zirconium. D’autre part, le bronze d’aluminium a trouvé une reconnaissance croissante pour une grande variété d’applications nécessitant une résistance à l’usure mécanique. Sa résistance à l’usure est basée sur le transfert du métal plus tendre (bronze d’aluminium) au métal plus dur (acier) et la formation d’une fine couche de métal plus tendre sur le métal plus dur.

Par exemple, la fonction principale de l’huile moteur est de réduire la friction et l’usure des pièces mobiles (pour réduire l’usure de l’adhésif) et de nettoyer le moteur des boues, tandis qu’un filtre est conçu pour éliminer les contaminants et les particules abrasives de l’huile moteur.

Usure par érosion

L’usure par érosion est un processus d’élimination progressive de matière d’une surface cible en raison d’impacts répétés de particules solides. Les particules en suspension dans le flux de mélange liquide solide érodent les passes mouillées limitant la durée de vie des équipements utilisés pour le système de transport de lisier. Chaque particule coupe ou fracture une infime quantité de matériau (appelée copeaux d’usure ) de la surface. Si cela se répète sur une longue période de temps, une quantité importante de perte matérielle peut en résulter.

L’usure par érosion est courante dans les pompes et les turbines, les ventilateurs, les conduites de vapeur et les buses, à l’intérieur des coudes prononcés des tubes et des tuyaux. Par conséquent, il s’agit d’un mécanisme largement rencontré dans l’industrie et l’ingénierie énergétique. En raison de la nature du processus de convoyage, les systèmes de tuyauterie sont sujets à l’usure lorsque des particules abrasives doivent être transportées.

L’usure par érosion est causée par l’énergie cinétique transférée à la surface cible par l’impact de particules solides. Le taux d’usure érosive dépend d’un certain nombre de facteurs. Les caractéristiques matérielles des particules, telles que leur forme, leur dureté, leur vitesse d’impact et leur angle d’impact sont des facteurs primaires, ainsi que les propriétés de la surface érodée. La perte de matériau du matériau cible est plus élevée pour une énergie cinétique plus élevée de la particule incidente. Ainsi, la vitesse d’impact affecte largement l’usure par érosion du matériau cible. L’angle d’impact est l’un des facteurs les plus importants et est largement reconnu dans la littérature. Les courbes ou virages serrés ont tendance à produire plus d’érosion que les courbes douces.

L’usure par érosion peut être classée en trois catégories:

- Érosion des particules solides. L’érosion des particules solides est la perte de volume de matériau du matériau cible en raison de l’impact continu des particules solides présentes dans le fluide en écoulement.

- Érosion par impact liquide. La frappe continue du jet de liquide sur la surface du matériau provoque une érosion par impact liquide.

- Érosion par cavitations. Lorsque la vapeur ou le gaz dans un liquide forme des cavités ou des bulles qui provoquent l’usure.

En général, la résistance à l’usure érosive peut être améliorée en augmentant la dureté de la surface, en utilisant des matériaux appropriés et une conception appropriée du produit. Certaines mesures spécifiques pouvant être prises pour modifier les conditions d’écoulement comprennent : la réduction de la vitesse du fluide, l’élimination des turbulences lors des désalignements et la prévention des virages serrés.

Érosion – Corrosion

L’érosion peut également se produire en combinaison avec d’autres formes de dégradation, telles que la corrosion. On parle alors d’érosion-corrosion. La corrosion par érosion est un processus de dégradation des matériaux dû à l’effet combiné de la corrosion et de l’usure. Presque tous les fluides corrosifs fluides ou turbulents peuvent provoquer une corrosion par érosion. Le mécanisme peut être décrit comme suit:

- érosion mécanique du matériau, ou couche d’oxyde protectrice (ou passive) à sa surface,

- corrosion accrue du matériau, si la vitesse de corrosion du matériau dépend de l’épaisseur de la couche d’oxyde.

L’usure est un processus de dégradation mécanique des matériaux qui se produit sur les surfaces de frottement ou d’impact, tandis que la corrosion implique des réactions chimiques ou électrochimiques du matériau. La corrosion peut accélérer l’usure et l’usure peut accélérer la corrosion.

Usure de frottement

L’usure par frottement est un processus d’usure spécial qui se produit au niveau de la zone de contact entre deux matériaux sous charge et soumis à un mouvement relatif infime dû aux vibrations ou à une autre force. L’usure par frottement est similaire à l’usure adhésive dans la mesure où la microsoudure se produit sur les surfaces de contact. Dans l’usure par adhérence, cependant, les métaux en regard glissent les uns sur les autres, tandis que dans l’usure par frottement, les interfaces métal-métal sont essentiellement fixes. L’amplitude du mouvement de glissement relatif est souvent de l’ordre du micromètre au millimètre. Étant donné que l’usure par frottement est essentiellement un phénomène stationnaire, les débris sont retenus aux emplacements ou à proximité des emplacements où ils se sont formés à l’origine. Ces débris sont généralement constitués d’oxydes des métaux en contact. Étant donné que les débris oxydés sont généralement beaucoup plus durs que les surfaces dont ils proviennent, ils agissent souvent comme un agent abrasif qui augmente le taux de frottement. L’usure par frottement se produit généralement dans les roulements, bien que la plupart des roulements aient leurs surfaces durcies pour résister au problème.

L’atténuation du fretting est basée sur les mesures suivantes:

- Réduire ou éliminer les vibrations. Le moyen fondamental d’éviter le fretting est de concevoir sans mouvement relatif des surfaces au contact

- Utilisation d’un matériau élastomère pour empêcher le contact métal sur métal.

- Lubrification. Le problème ici est que le joint étant essentiellement stationnaire, le lubrifiant liquide ne peut pas s’écouler à travers l’interface.

Débris Fretting – Fretting de grille à tige

Dans les centrales nucléaires, la gaine de combustible est la couche externe des barres de combustible, située entre le caloporteur du réacteur et le combustible nucléaire (c’est-à-dire les pastilles de combustible). Il est constitué d’un matériau résistant à la corrosion à faible section efficace d’absorption des neutrons thermiques (~ 0,18 × 10–24cm2), généralement en alliage de zirconium . La gaine empêche les produits de fission radioactifs de s’échapper de la matrice combustible dans le caloporteur du réacteur et de le contaminer. Aux premières dates d’exploitation des REP et des REB, le fretting était l’un des principaux mécanismes de défaillance de cette gaine de combustible. Il a généralement deux variantes.

- Débris frottant. Le frottement des débris peut être causé par tout débris (matière étrangère – généralement métallique) qui peut pénétrer dans la grappe de combustible et qui a le potentiel de se loger entre la grille d’espacement et une barre de combustible. L’usure par frottement de la gaine de combustible peut entraîner la pénétration de la gaine.

- Frettage grille-tige. Le fretting grille-barre provient de la vibration de l’élément combustible générée par la vitesse élevée du liquide de refroidissement à travers la grille d’espacement. Des grilles d’espacement sont soudées sur les tubes guides et assurent, au moyen de ressorts et d’alvéoles, le maintien et l’écartement des crayons combustibles. Une vitesse élevée du liquide de refroidissement peut provoquer le frottement de la tige contre la partie de la grille d’espacement qui la maintient. Ce type d’usure du revêtement peut être minimisé par une conception appropriée de la grille d’espacement. Le jet de chicane est généralement regroupé sous le frottement grille-tige.

Voir aussi : AIEA, Examen des pannes de combustible dans les réacteurs refroidis à l’eau. N° NF-T-2.1. ISBN 978–92–0–102610–1, Vienne, 2010.

Fatigue de surface – usure par fatigue

En science des matériaux, la fatigue est l’affaiblissement d’un matériau causé par un chargement cyclique qui entraîne des dommages structurels progressifs, cassants et localisés. La fatigue de surface, ou usure par fatigue, est la fissuration et la piqûre subséquente des surfaces soumises à des contraintes alternées lors du contact de roulement ou aux contraintes du roulement et du glissement combinés. L’usure par fatigue se produit lorsque les particules d’usure sont détachées par la croissance cyclique de microfissures sur la surface. Ces microfissures sont soit des fissures superficielles, soit des fissures souterraines. Les cycles répétés de chargement et de déchargement auxquels les matériaux sont exposés peuvent induire la formation de fissures en subsurface ou en surface, qui finalement, après un nombre critique de cycles, entraîneront la rupture de la surface avec la formation de gros fragments, laissant de grandes piqûres en surface. Une fois qu’une fissure s’est amorcée, chaque cycle de chargement fera croître la fissure d’une petite quantité, même lorsque des contraintes alternées ou cycliques répétées sont d’une intensité considérablement inférieure à la résistance normale. Les contraintes peuvent être dues à des vibrations ou à des cycles thermiques. Des fatigues souterraines et superficielles sont observées lors de roulements et de glissements répétés, respectivement.

Usure corrosive et oxydation

L’usure corrosive est un processus de dégradation des matériaux dû à l’effet combiné de la corrosion et de l’usure. Il est défini comme le processus d’usure dans lequel le glissement a lieu dans un environnement corrosif. En l’absence de glissement, les produits de la corrosion (par exemple, les oxydes) formeraient un film généralement inférieur à un micromètre d’épaisseur sur les surfaces, ce qui aurait tendance à ralentir voire à éliminer la corrosion, mais l’action de glissement use le film. , afin que la corrosion puisse se poursuivre. L’usure par oxydation est l’une des formes les plus courantes d’usure corrosive, car un environnement riche en oxygène est un environnement typique dans lequel ce processus d’usure se produit. L’usure corrosive nécessite à la fois de la corrosion et du frottement. La corrosion chimique se produit dans un environnement hautement corrosif et dans des environnements à température et humidité élevées.

Érosion – Corrosion

L’érosion peut également se produire en combinaison avec d’autres formes de dégradation, telles que la corrosion. On parle alors d’érosion-corrosion. La corrosion par érosion est un processus de dégradation des matériaux dû à l’effet combiné de la corrosion et de l’usure. Presque tous les fluides corrosifs fluides ou turbulents peuvent provoquer une corrosion par érosion. Le mécanisme peut être décrit comme suit:

- érosion mécanique du matériau, ou couche d’oxyde protectrice (ou passive) à sa surface,

- corrosion accrue du matériau, si la vitesse de corrosion du matériau dépend de l’épaisseur de la couche d’oxyde.

L’usure est un processus de dégradation mécanique des matériaux qui se produit sur les surfaces de frottement ou d’impact, tandis que la corrosion implique des réactions chimiques ou électrochimiques du matériau. La corrosion peut accélérer l’usure et l’usure peut accélérer la corrosion.

Usure par impact

L’usure par impact est définie comme l’usure d’une surface solide due à la percussion, qui est une exposition répétitive à un contact dynamique par un autre corps solide. L’usure par impact est de la plus haute importance dans l’exploitation minière et le traitement des minéraux. L’exploitation minière et le traitement des minéraux exigent des machines et des composants résistants à l’usure, car les énergies et les masses des corps en interaction sont importantes. Pour cela, les matériaux les plus résistants à l’usure doivent être utilisés. Par exemple, le carbure de tungstène est largement utilisé dans l’exploitation minière dans les trépans de forage à marteau supérieur, les marteaux de fond de trou, les couteaux à rouleaux, les burins de charrue à longue paroi, les pics de cisaillement à longue paroi, les alésoirs de forage ascendant et les tunneliers.

Pour les paires d’impacts métalliques, le comportement de l’usure par impact implique une déformation élastique et plastique lorsque la charge d’impact ou l’énergie d’impact est élevée et/ou une fatigue accompagnée de la libération de débris d’usure due à la formation de fissures. En général, l’usure par impact des métaux est dépendante de la formation de couches déformées, en particulier lorsque l’usure par fatigue ou formation de fissures est prédominante. Dans de tels cas, les fissures souterraines s’étendent parallèlement à la surface d’une manière très similaire à l’usure par délaminage. Une dureté suffisante du composant impacté est nécessaire pour empêcher une usure rapide ou une extrusion de matière du contact par déformation plastique. Dans la plupart des situations, cette condition peut être remplie en garantissant une dureté adéquate, puis l’usure est contrôlée par d’autres caractéristiques du matériau.

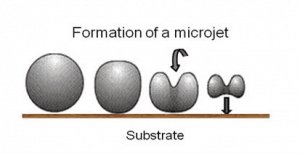

Usure par cavitation

L’usure par cavitation est un processus de dégradation progressive du matériau dû à la nucléation répétée, à la croissance et à l’effondrement violent de cavités dans un liquide s’écoulant à proximité du matériau. La fatigue par cavitation est un type spécifique de mécanisme d’endommagement causé par des vibrations et des mouvements répétés dus au contact avec des liquides en circulation, l’eau étant le fluide le plus courant. La cavitation est, dans de nombreux cas, un événement indésirable. Dans les pompes centrifuges, la cavitation provoque des dommages aux composants (érosion du matériau), des vibrations, du bruit et une perte de rendement.

https://commons.wikimedia.org/wiki/File:Turbine_Francis_Worn.JPG

Le problème d’ingénierie le plus important causé par la cavitation est peut-être les dommages matériels que les bulles de cavitation peuvent causer lorsqu’elles s’effondrent à proximité d’une surface solide. L’effondrement des bulles de cavitation est un processus violent qui génère des ondes de choc et des microjets très localisés . Ils forcent le liquide énergétique dans de très petits volumes, créant ainsi des points de haute température et ces perturbations intenses génèrent des contraintes de surface très localisées et transitoires sur une surface solide. Les signes d’ érosion apparaîtront sous forme de piqûres dues à l’action de coup de bélier des bulles de vapeur qui s’effondrent. Il a été constaté que les taux de dommages par cavitation augmentent rapidement avec l’augmentation du débit volumique.

Les matériaux plus tendres peuvent être endommagés même par une cavitation à court terme. Des fosses individuelles peuvent être observées après l’effondrement d’une seule bulle. Par conséquent, des matériaux plus durs sont utilisés pour les pompes centrifuges. Mais avec les matériaux plus durs utilisés dans la plupart des applications, la contrainte cyclique due aux effondrements répétés peut provoquer une rupture locale par fatigue de surface. Ainsi, les dommages causés par la cavitation aux métaux ont généralement l’apparence d’ une rupture par fatigue.

Lorsque les bulles de cavitation s’effondrent, elles forcent le liquide énergétique dans de très petits volumes, créant ainsi des points de haute température et émettant des ondes de choc, ces dernières étant une source de bruit. Bien que l’effondrement d’une petite cavité soit un événement à énergie relativement faible, des effondrements très localisés peuvent éroder des métaux, tels que l’acier, au fil du temps. Les piqûres causées par l’effondrement des cavités produisent une grande usure des composants et peuvent réduire considérablement la durée de vie d’une hélice ou d’une pompe.

Lorsque les bulles de cavitation s’effondrent, elles forcent le liquide énergétique dans de très petits volumes, créant ainsi des points de haute température et émettant des ondes de choc, ces dernières étant une source de bruit. Bien que l’effondrement d’une petite cavité soit un événement à énergie relativement faible, des effondrements très localisés peuvent éroder des métaux, tels que l’acier, au fil du temps. Les piqûres causées par l’effondrement des cavités produisent une grande usure des composants et peuvent réduire considérablement la durée de vie d’une hélice ou d’une pompe.

La cavitation s’accompagne généralement de:

- Bruit. Le bruit typique est causé par l’effondrement des cavités. Le niveau de bruit résultant de la cavitation est une mesure de la sévérité de la cavitation.

- Vibrations. Les vibrations de la pompe dues à la cavitation sont généralement des vibrations à basse fréquence, généralement trouvées dans la plage de 0 à 10 Hz.

- Réduction de l’efficacité de la pompe. Une diminution de l’efficacité de la pompe est un signe plus fiable de cavitation.

Prévention de la cavitation

Les piqûres peuvent varier en taille de très petites à très grandes, ou même elles peuvent pénétrer complètement l’épaisseur d’un métal. Les dommages à la structure peuvent être catastrophiques et les pertes d’efficacité fonctionnelle peuvent être substantielles. Les méthodes de traitement de ce problème comprennent:

- Augmenter la dureté et la résistance du métal. Cependant, cela ne peut que retarder le problème plutôt que de le prévenir.

- Augmenter la rigidité de la pièce. Cela devrait réduire son amplitude de vibration, augmentant ainsi sa fréquence de vibration naturelle. Il peut être possible d’augmenter l’épaisseur de la paroi ou d’ajouter des nervures de renforcement pour modifier les caractéristiques de vibration.

- Augmenter le lissé de la surface. Les cavités ont tendance à se regrouper dans certaines zones de basse pression. Il peut être possible d’éliminer les pics et les creux de surface en dispersant les cavités.

Usure diffuse

L’usure par diffusion ou dissolution fait référence aux dommages, à l’érosion ou à la dégradation des matériaux qui se produisent à la surface d’un métal en raison de l’augmentation des températures de surface. Lorsque deux matériaux sont en contact l’un avec l’autre, les atomes d’un matériau peuvent diffuser dans l’autre, provoquant une usure par diffusion ou par dissolution. L’usure diffuse est principalement due à la chaleur produite par l’adhérence lorsque deux surfaces rugueuses se croisent, généralement lorsqu’un métal glisse sur l’autre.

Matériaux typiques résistants à l’usure

En général, l’usure est un dommage de surface induit mécaniquement qui se traduit par l’élimination progressive de matière due au mouvement relatif entre cette surface et une substance ou des substances en contact. Par conséquent, il existe un matériau parfaitement résistant à l’usure et, dans tous les cas, cela dépend fortement de nombreuses variables (par exemple, combinaison de matériaux, pression de contact, environnement, température). La dureté du matériau est corrélée à la résistance à l’usure du matériau. Si la dureté du matériau est inférieure à celle de la dureté du matériau abrasif, alors le taux d’usure est élevé. La dureté du matériau joue un rôle majeur dans la résistance à l’usure. Certains matériaux présentent des caractéristiques d’usure particulières :

- Ni3Al – Alliage. L’aluminiure de nickel est un alliage intermétallique de nickel et d’aluminium avec des propriétés similaires à la fois à une céramique et à un métal. L’aluminiure de nickel est unique en ce qu’il a une conductivité thermique très élevée combinée à une résistance élevée à haute température. Ces propriétés, combinées à sa haute résistance et sa faible densité, le rendent idéal pour des applications spéciales comme le revêtement des aubes dans les turbines à gaz et les moteurs à réaction. Les matériaux composites avec des alliages à base de Ni3Al comme matrice durcie par, par exemple, TiC, ZrO2, WC, SiC et graphène, sont des matériaux avancés. En 2005, le matériau le plus résistant à l’abrasion aurait été créé en incorporant des diamants dans une matrice d’aluminiure de nickel.

- Carbure de tungstène. L’usure par impact est de la plus haute importance dans l’exploitation minière et le traitement des minéraux. L’exploitation minière et le traitement des minéraux exigent des machines et des composants résistants à l’usure, car les énergies et les masses des corps en interaction sont importantes. Pour cela, les matériaux les plus résistants à l’usure doivent être utilisés. Par exemple, le carbure de tungstène est largement utilisé dans l’exploitation minière dans les trépans de forage à marteau supérieur, les marteaux de fond de trou, les couteaux à rouleaux, les burins de charrue à longue paroi, les pics de cisaillement à longue paroi, les alésoirs de forage ascendant et les tunneliers.

- Carbure de silicium. Le carbure de silicium est un composé cristallin de silicium et de carbone extrêmement dur, produit synthétiquement. Sa formule chimique est SiC. Le carbure de silicium a une dureté Mohs de 9, se rapprochant de celle du diamant. En plus de la dureté, les cristaux de carbure de silicium ont des caractéristiques de rupture qui les rendent extrêmement utiles dans les meules. Sa conductivité thermique élevée, ainsi que sa résistance à haute température, sa faible dilatation thermique et sa résistance à la réaction chimique, rendent le carbure de silicium précieux dans la fabrication d’applications à haute température et d’autres réfractaires.

- Alliages revêtus. La cémentation par traitement de surface peut être classée en tant que traitements de diffusion ou traitements de chauffage localisés. Les méthodes de diffusion introduisent des éléments d’alliage qui pénètrent dans la surface par diffusion, soit en tant qu’agents de solution solide, soit en tant qu’agents de trempabilité qui aident à la formation de martensite lors de la trempe ultérieure. Dans ce processus, la concentration d’élément d’alliage est augmentée à la surface d’un composant en acier. Les méthodes de diffusion comprennent:

- La carburation est un processus de cémentation dans lequel la concentration en carbone de surface d’un alliage ferreux (généralement un acier à faible teneur en carbone) est augmentée par diffusion à partir de l’environnement environnant. La carburation produit une surface de produit dure et très résistante à l’usure (profondeurs moyennes) avec une excellente capacité de charge de contact, une bonne résistance à la fatigue par flexion et une bonne résistance au grippage.

- La nitruration est un processus de cémentation dans lequel la concentration en azote de surface d’un ferreux est augmentée par diffusion à partir du milieu environnant pour créer une surface cémentée. La nitruration produit une surface de produit dure et très résistante à l’usure (profondeurs peu profondes) avec une bonne capacité de charge de contact, une bonne résistance à la fatigue par flexion et une excellente résistance au grippage.

- La boruration, également appelée boronisation, est un processus de diffusion thermochimique similaire à la nitrocarburation dans lequel les atomes de bore diffusent dans le substrat pour produire des couches de surface dures et résistantes à l’usure. Le processus nécessite une température de traitement élevée (1073-1323 K) et une longue durée (1-12 h), et peut être appliqué à une large gamme de matériaux tels que les aciers, la fonte, les cermets et les alliages non ferreux.

- Trempe au titane-carbone et au nitrure de titane. Le nitrure de titane (un matériau céramique extrêmement dur) ou les revêtements en carbure de titane peuvent être utilisés dans les outils fabriqués à partir de ce type d’acier par un procédé de dépôt physique en phase vapeur pour améliorer les performances et la durée de vie de l’outil. TiN a une dureté Vickers de 1800–2100 et il a une couleur or métallique.

Aciers cémentés. Afin d’améliorer la résistance à l’usure des aciers, une cémentation basée sur la transformation martensitique est généralement effectuée. La trempe par transformation martensitique est l’une des méthodes de trempe les plus courantes, qui est principalement utilisée pour les aciers (c’est-à-dire les aciers au carbone ainsi que les aciers inoxydables).

Aciers cémentés. Afin d’améliorer la résistance à l’usure des aciers, une cémentation basée sur la transformation martensitique est généralement effectuée. La trempe par transformation martensitique est l’une des méthodes de trempe les plus courantes, qui est principalement utilisée pour les aciers (c’est-à-dire les aciers au carbone ainsi que les aciers inoxydables).- Durcissement à la flamme. La trempe à la flamme est une technique de trempe superficielle qui utilise une seule torche avec une tête spécialement conçue pour fournir un moyen très rapide de chauffer le métal, qui est ensuite refroidi rapidement, généralement à l’aide d’eau. Cela crée un « cas » de martensite à la surface, tandis que le noyau interne de l’objet reste élastique et résistant. C’est une technique similaire à la trempe par induction. Une teneur en carbone de 0,3 à 0,6 % en poids de C est nécessaire pour ce type de durcissement.

- Trempe par induction. La trempe par induction est une technique de trempe superficielle qui utilise des bobines d’induction pour fournir un moyen très rapide de chauffer le métal, qui est ensuite refroidi rapidement, généralement à l’aide d’eau. Cela crée un « cas » de martensite sur la surface. Une teneur en carbone de 0,3 à 0,6 % en poids de C est nécessaire pour ce type de durcissement.

- Durcissement au laser. La trempe au laser est une technique de trempe superficielle qui utilise un faisceau laser pour fournir un moyen très rapide de chauffer le métal, qui est ensuite refroidi rapidement (généralement par auto-trempe). Cela crée un « cas » de martensite à la surface, tandis que le noyau interne de l’objet reste élastique et résistant.

Quelques matériaux courants:

-

Hélice Nibral (bronze d’aluminium au nickel) Source: generalpropeller.com Fonte ductile. La fonte ductile, également connue sous le nom de fonte nodulaire ou fonte à graphite sphéroïdal, est très similaire à la fonte grise dans sa composition, mais lors de la solidification, le graphite se nuclée sous forme de particules sphériques (nodules) dans la fonte ductile, plutôt que sous forme de flocons. Les applications typiques de ce matériau comprennent les vannes, les corps de pompe, les vilebrequins, les engrenages et d’autres composants automobiles et de machines en raison de sa bonne usinabilité, de sa résistance à la fatigue et de son module d’élasticité plus élevé (par rapport à la fonte grise), et dans les engrenages à usage intensif en raison de sa haute limite d’élasticité et sa résistance à l’usure.

- Bronze d’Aluminium. Les bronzes d’aluminium sont une famille d’alliages à base de cuivre offrant une combinaison de propriétés mécaniques et chimiques inégalées par toute autre série d’alliages. Ils contiennent environ 5 à 12% d’aluminium. Le bronze d’aluminium est de plus en plus reconnu pour une grande variété d’applications nécessitant une résistance à l’usure mécanique. Sa résistance à l’usure est basée sur le transfert du métal plus tendre (bronze d’aluminium) au métal plus dur (acier) et la formation d’une fine couche de métal plus tendre sur le métal plus dur.

La science des matériaux:

- Département américain de l’énergie, science des matériaux. DOE Fundamentals Handbook, Volume 1 et 2. Janvier 1993.

- Département américain de l’énergie, science des matériaux. DOE Fundamentals Handbook, Volume 2 et 2. Janvier 1993.

- William D. Callister, David G. Rethwisch. Science et génie des matériaux : une introduction 9e édition, Wiley ; 9 édition (4 décembre 2013), ISBN-13 : 978-1118324578.

- En ligneEberhart, Mark (2003). Pourquoi les choses se cassent : Comprendre le monde par la manière dont il se décompose. Harmonie. ISBN 978-1-4000-4760-4.

- Gaskell, David R. (1995). Introduction à la thermodynamique des matériaux (4e éd.). Éditions Taylor et Francis. ISBN 978-1-56032-992-3.

- González-Viñas, W. & Mancini, HL (2004). Une introduction à la science des matériaux. Presse universitaire de Princeton. ISBN 978-0-691-07097-1.

- Ashby, Michael; Hugh Shercliff; David Cebon (2007). Matériaux: ingénierie, science, traitement et conception (1ère éd.). Butterworth-Heinemann. ISBN 978-0-7506-8391-3.

- JR Lamarsh, AJ Baratta, Introduction au génie nucléaire, 3e éd., Prentice-Hall, 2001, ISBN : 0-201-82498-1.

Nous espérons que cet article, Wear , vous aidera. Si oui, donnez-nous un like dans la barre latérale. L’objectif principal de ce site Web est d’aider le public à apprendre des informations intéressantes et importantes sur les matériaux et leurs propriétés.