Endurecimiento de la superficie – Endurecimiento de la caja

El endurecimiento de la superficie o endurecimiento de la superficie es el proceso en el que se mejora la dureza de la superficie (carcasa) de un objeto, mientras que el núcleo interno del objeto permanece elástico y resistente. Después de este proceso , se mejoran la dureza de la superficie , la resistencia al desgaste y la vida útil a la fatiga. Esto se logra mediante varios procesos, como un proceso de carburación o nitruración mediante el cual un componente se expone a una atmósfera carbonosa o nitrogenada a temperatura elevada. Como se escribió, se influyen dos características principales del material:

- La dureza y la resistencia al desgaste se mejoran significativamente . En la ciencia de los materiales, la dureza es la capacidad de resistir la hendidura de la superficie ( deformación plástica localizada ) y el rayado . La dureza es probablemente la propiedad del material menos definida porque puede indicar resistencia al rayado, resistencia a la abrasión, resistencia a la indentación o incluso resistencia a la deformación o deformación plástica localizada. La dureza es importante desde el punto de vista de la ingeniería porque la resistencia al desgaste por fricción o erosión por vapor, aceite y agua generalmente aumenta con la dureza.

- La tenacidad no se ve afectada negativamente . La tenacidad es la capacidad de un material para absorber energía y deformarse plásticamente sin fracturarse. Una definición de tenacidad (para alta tasa de deformación, tenacidad a la fractura ) es que es una propiedad que indica la resistencia de un material a la fractura cuando hay una grieta (u otro defecto que concentra la tensión).

Para el hierro o acero con bajo contenido de carbono, que tiene una templabilidad deficiente o nula, el proceso de cementación implica la infusión de carbono o nitrógeno adicional en la capa superficial. El endurecimiento de la caja es útil en piezas como una leva o una corona dentada que deben tener una superficie muy dura para resistir el desgaste, junto con un interior resistente para resistir el impacto que se produce durante la operación. Además, el endurecimiento de la superficie del acero tiene una ventaja sobre el endurecimiento mediante el endurecimiento (es decir, el endurecimiento del metal uniformemente en toda la pieza) porque los aceros de bajo y medio carbono menos costosos pueden endurecerse en la superficie sin los problemas de distorsión y agrietamiento asociados con el mediante el endurecimiento de secciones gruesas. Una capa superficial exterior rica en carbono o nitrógeno (o caja) se introduce por difusión atómica desde la fase gaseosa. La caja tiene normalmente del orden de 1 mm de profundidad y es más dura que el núcleo interno de material.

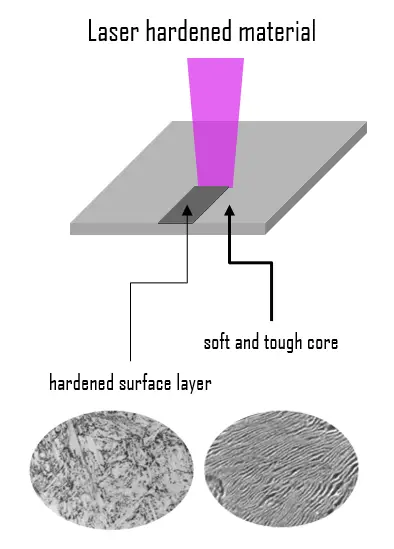

Endurecimiento por láser

El endurecimiento por láser es una técnica de endurecimiento de la superficie que utiliza un rayo láser para proporcionar un medio muy rápido de calentar el metal, que luego se enfría rápidamente (generalmente por autoenfriamiento). Esto crea una «caja» de martensita en la superficie, mientras que el núcleo interno del objeto permanece elástico y resistente. El calor generado por la absorción de la luz láser se controla para evitar la fusión y, por lo tanto, se utiliza en la austenitización selectiva de las regiones de la superficie local. El fenómeno de auto-extinción se aplica después de retirar la fuente de calor de la zona de interacción. La energía térmica absorbida por la capa superficial se distribuye rápidamente a toda la pieza de trabajo.

El endurecimiento por láser es una técnica de endurecimiento de la superficie que utiliza un rayo láser para proporcionar un medio muy rápido de calentar el metal, que luego se enfría rápidamente (generalmente por autoenfriamiento). Esto crea una «caja» de martensita en la superficie, mientras que el núcleo interno del objeto permanece elástico y resistente. El calor generado por la absorción de la luz láser se controla para evitar la fusión y, por lo tanto, se utiliza en la austenitización selectiva de las regiones de la superficie local. El fenómeno de auto-extinción se aplica después de retirar la fuente de calor de la zona de interacción. La energía térmica absorbida por la capa superficial se distribuye rápidamente a toda la pieza de trabajo.

La martensita es una estructura metaestable muy dura con una estructura cristalina tetragonal centrada en el cuerpo (BCT). La martensita se forma en los aceros cuando la velocidad de enfriamiento de la austenita es tan alta que los átomos de carbono no tienen tiempo para difundirse fuera de la estructura cristalina en cantidades suficientemente grandes para formar cementita (Fe3C). El endurecimiento por láser produce una superficie dura y altamente resistente al desgaste (profundidades de caja poco profundas). Las zonas superficiales delgadas que se calientan y enfrían muy rápidamente dan como resultado microestructuras martensíticas muy finas, incluso en aceros con una templabilidad relativamente baja. El endurecimiento por láser se usa ampliamente para endurecer áreas localizadas de componentes de máquinas de acero y hierro fundido. Las principales ventajas son: posibilidad de tratamiento térmico superficial selectivo de piezas complejas, deformaciones mínimas de las piezas procesadas, el proceso es rápido, limpio y controlado por ordenador.

Otros métodos de endurecimiento de la caja

La cementación por tratamiento de superficie se puede clasificar además como tratamientos de difusión o tratamientos de calentamiento localizado. Los métodos de difusión introducen elementos de aleación que ingresan a la superficie por difusión, ya sea como agentes de solución sólida o como agentes de endurecimiento que ayudan a la formación de martensita durante el enfriamiento posterior. En este proceso, la concentración de elemento de aleación aumenta en la superficie de un componente de acero. Los métodos de difusión incluyen:

- Carburación . La carburación es un proceso de endurecimiento de la caja en el que la concentración de carbono en la superficie de una aleación ferrosa (generalmente un acero con bajo contenido de carbono) aumenta por difusión del entorno circundante. La carburación produce una superficie de producto dura y altamente resistente al desgaste (profundidad de caja media) con una excelente capacidad de carga de contacto, buena resistencia a la fatiga por flexión y buena resistencia al agarrotamiento.

- Nitruración . La nitruración es un proceso de cementación en el que la concentración de nitrógeno en la superficie de un ferroso aumenta por difusión del entorno circundante para crear una superficie cementada. La nitruración produce una superficie de producto dura y altamente resistente al desgaste (profundidades de caja poco profundas) con una buena capacidad de carga de contacto, buena resistencia a la fatiga por flexión y excelente resistencia al agarrotamiento.

- Aburrido . El borrado, también llamado boronizado, es un proceso de difusión termoquímica similar a la nitrocarburación en el que los átomos de boro se difunden en el sustrato para producir capas superficiales duras y resistentes al desgaste. El proceso requiere una alta temperatura de tratamiento (1073-1323 K) y una larga duración (1-12 h), y se puede aplicar a una amplia gama de materiales como aceros, fundición, cermet y aleaciones no ferrosas.

- Endurecimiento de titanio-carbono y nitruro de titanio . El nitruro de titanio (un material cerámico extremadamente duro) o los recubrimientos de carburo de titanio se pueden utilizar en las herramientas fabricadas con este tipo de aceros mediante un proceso de deposición física de vapor para mejorar el rendimiento y la vida útil de la herramienta. TiN tiene una dureza Vickers de 1800-2100 y tiene un color dorado metálico.

Los métodos de calentamiento localizados para el endurecimiento de la carcasa incluyen:

- Endurecimiento por llama . El endurecimiento por llama es una técnica de endurecimiento de la superficie que utiliza un solo soplete con un cabezal especialmente diseñado para proporcionar un medio muy rápido de calentar el metal, que luego se enfría rápidamente, generalmente con agua. Esto crea una «caja» de martensita en la superficie, mientras que el núcleo interno del objeto permanece elástico y resistente. Es una técnica similar al endurecimiento por inducción. Se necesita un contenido de carbono de 0,3 a 0,6% en peso de C para este tipo de endurecimiento.

- Endurecimiento por inducción . El endurecimiento por inducción es una técnica de endurecimiento de la superficie que utiliza bobinas de inducción para proporcionar un medio muy rápido de calentar el metal, que luego se enfría rápidamente, generalmente con agua. Esto crea una «caja» de martensita en la superficie. Se necesita un contenido de carbono de 0,3 a 0,6% en peso de C para este tipo de endurecimiento.

- Endurecimiento por láser . El endurecimiento por láser es una técnica de endurecimiento de la superficie que utiliza un rayo láser para proporcionar un medio muy rápido de calentar el metal, que luego se enfría rápidamente (generalmente por autoenfriamiento). Esto crea una «caja» de martensita en la superficie, mientras que el núcleo interno del objeto permanece elástico y resistente.

Esperamos que este artículo, Endurecimiento por láser: ventajas y aplicación , le ayude. Si es así, danos un me gusta en la barra lateral. El objetivo principal de este sitio web es ayudar al público a conocer información importante e interesante sobre los materiales y sus propiedades.