En la ciencia de los materiales, la dureza es la capacidad de resistir la hendidura de la superficie ( deformación plástica localizada ) y el rayado . La dureza es probablemente la propiedad del material menos definida porque puede indicar resistencia al rayado, resistencia a la abrasión, resistencia a la indentación o incluso resistencia a la deformación o deformación plástica localizada. La dureza es importante desde el punto de vista de la ingeniería porque la resistencia al desgaste por fricción o erosión por vapor, aceite y agua generalmente aumenta con la dureza.

Hay tres tipos principales de medidas de dureza :

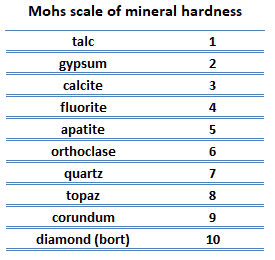

Dureza al rayado . La dureza al rayado es la medida de la resistencia de una muestra a la deformación plástica permanente debido a la fricción de un objeto afilado. La escala más común para esta prueba cualitativa es la escala de Mohs , que se utiliza en mineralogía. La escala de dureza mineral de Mohs se basa en la capacidad de una muestra natural de mineral para rayar visiblemente otro mineral. La dureza de un material se mide contra la escala encontrando el material más duro que el material dado puede rayar, o el material más blando que puede rayar el material dado. Por ejemplo, si algún material es rayado por el topacio pero no por el cuarzo, su dureza en la escala de Mohs estaría entre 7 y 8.

Dureza al rayado . La dureza al rayado es la medida de la resistencia de una muestra a la deformación plástica permanente debido a la fricción de un objeto afilado. La escala más común para esta prueba cualitativa es la escala de Mohs , que se utiliza en mineralogía. La escala de dureza mineral de Mohs se basa en la capacidad de una muestra natural de mineral para rayar visiblemente otro mineral. La dureza de un material se mide contra la escala encontrando el material más duro que el material dado puede rayar, o el material más blando que puede rayar el material dado. Por ejemplo, si algún material es rayado por el topacio pero no por el cuarzo, su dureza en la escala de Mohs estaría entre 7 y 8.- Dureza de indentación . La dureza de la indentación mide la capacidad de resistir la indentación de la superficie (deformación plástica localizada) y la resistencia de una muestra a la deformación del material debido a una carga de compresión constante de un objeto afilado. Las pruebas de dureza de indentación se utilizan principalmente en los campos de la ingeniería y la metalurgia. Los métodos tradicionales se basan en pruebas de dureza de indentación física bien definidas. Los penetradores muy duros de geometrías y tamaños definidos se presionan continuamente en el material bajo una fuerza particular. Los parámetros de deformación, como la profundidad de la indentación en el método de Rockwell, se registran para dar medidas de dureza. Las escalas de dureza de indentación más comunes son Brinell , Rockwell y Vickers .

- Dureza de rebote . La dureza de rebote, también conocida como dureza dinámica, mide la altura del "rebote" de un martillo con punta de diamante que se deja caer desde una altura fija sobre un material. Uno de los dispositivos que se utilizan para tomar esta medida se conoce como escleroscopio . Consiste en una bola de acero que se deja caer desde una altura fija. Este tipo de dureza está relacionado con la elasticidad.

Dentro de cada una de estas clases de medición hay escalas de medición individuales. Por razones prácticas, las tablas de conversión se utilizan para convertir entre una escala y otra.

Dureza de medición

Se han desarrollado muchas técnicas para obtener una medida cualitativa y una medida cuantitativa de dureza. Entre las más populares se encuentran las pruebas de sangría., que se basan en la capacidad de un material para resistir la hendidura de la superficie (deformación plástica localizada). Los más utilizados son Brinell, Rockwell, Vickers, Tukon, Sclerscope y la prueba de dureza de rebote de Leeb. Los primeros cuatro se basan en pruebas de indentación y el quinto en la altura de rebote de un martillo metálico con punta de diamante. Según el principio dinámico de Leeb, el valor de dureza se deriva de la pérdida de energía de un cuerpo de impacto definido después de impactar sobre una muestra de metal, similar al escleroscopio Shore. Como resultado de muchas pruebas, se han preparado comparaciones utilizando fórmulas, tablas y gráficos que muestran las relaciones entre los resultados de varias pruebas de dureza de aleaciones específicas. Sin embargo, no existe una relación matemática exacta entre dos de los métodos.

Prueba de dureza Brinell

La prueba de dureza Brinell es una de las pruebas de dureza por indentación, que se ha desarrollado para las pruebas de dureza. En las pruebas Brinell, se fuerza un penetrador esférico duro bajo una carga específica en la superficie del metal que se va a probar. La prueba típica utiliza una bola de acero endurecido de 10 mm (0,39 pulg.) De diámetro como penetrador con una fuerza de 3000 kgf (29,42 kN; 6,614 lbf). La carga se mantiene constante durante un tiempo determinado (entre 10 y 30 s). Para materiales más blandos, se usa una fuerza menor; para materiales más duros, una bola de carburo de tungsteno se sustituye por la bola de acero.

La prueba proporciona resultados numéricos para cuantificar la dureza de un material, que se expresa mediante el número de dureza Brinell - HB . El número de dureza Brinell está designado por las normas de prueba más comúnmente utilizadas (ASTM E10-14 [2] e ISO 6506-1: 2005) como HBW (H de dureza, B de Brinell y W del material del penetrador, tungsteno ( wolfram) carburo). En las normas anteriores se utilizaba HB o HBS para referirse a las medidas realizadas con penetradores de acero.

& nbsp;

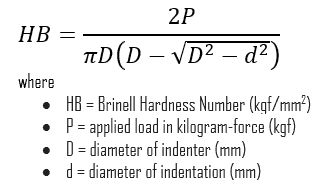

El número de dureza Brinell (HB) es la carga dividida por el área de la superficie de la muesca. El diámetro de la impresión se mide con un microscopio con una escala superpuesta. El número de dureza Brinell se calcula a partir de la ecuación:

Existe una variedad de métodos de prueba de uso común (por ejemplo, Brinell, Knoop, Vickers y Rockwell). Hay tablas disponibles que correlacionan los números de dureza de los diferentes métodos de prueba donde la correlación es aplicable. En todas las escalas, un número de dureza alto representa un metal duro.

Además de la correlación entre diferentes números de dureza, también existen algunas correlaciones posibles con otras propiedades del material. Por ejemplo, para aceros al carbono simples tratados térmicamente y aceros de aleación media, otra conversión conveniente es la de dureza Brinell a resistencia máxima a la tracción . En este caso, la resistencia máxima a la tracción (en psi) es aproximadamente igual al número de dureza Brinell multiplicado por 500 . Generalmente, una dureza alta indicará una resistencia relativamente alta y una ductilidad baja en el material.

Además de la correlación entre diferentes números de dureza, también existen algunas correlaciones posibles con otras propiedades del material. Por ejemplo, para aceros al carbono simples tratados térmicamente y aceros de aleación media, otra conversión conveniente es la de dureza Brinell a resistencia máxima a la tracción . En este caso, la resistencia máxima a la tracción (en psi) es aproximadamente igual al número de dureza Brinell multiplicado por 500 . Generalmente, una dureza alta indicará una resistencia relativamente alta y una ductilidad baja en el material.

En la industria, las pruebas de dureza de los metales se utilizan principalmente para comprobar la calidad y uniformidad de los metales, especialmente durante las operaciones de tratamiento térmico. Generalmente, las pruebas se pueden aplicar al producto terminado sin daños importantes.

Prueba de dureza Rockwell

La prueba de dureza Rockwell es una de las pruebas de dureza por indentación más comunes, que se ha desarrollado para las pruebas de dureza. A diferencia de la prueba de Brinell, el probador Rockwell mide la profundidad de penetración de un penetrador bajo una carga grande (carga mayor) en comparación con la penetración realizada por una precarga (carga menor). La carga menor establece la posición cero. Se aplica la carga principal y luego se retira mientras se mantiene la carga menor. La diferencia entre la profundidad de penetración antes y después de la aplicación de la carga principal se utiliza para calcular el número de dureza Rockwell . Es decir, la profundidad de penetración y la dureza son inversamente proporcionales. La principal ventaja de la dureza Rockwell es su capacidad para mostrar los valores de dureza directamente. El resultado es un número adimensional anotado como HRA, HRB, HRC , etc., donde la última letra es la escala de Rockwell respectiva.

Se pueden usar varias escalas diferentes a partir de posibles combinaciones de varios penetradores y diferentes cargas, un proceso que permite el ensayo de prácticamente todas las aleaciones metálicas. La prueba proporciona resultados para cuantificar la dureza de un material, que se expresa mediante el número de dureza Rockwell - HR , que se muestra directamente en el dial. Los diversos tipos de penetradores combinados con una gama de cargas de prueba forman una matriz de escalas de dureza Rockwell que son aplicables a una amplia variedad de materiales. Rockwell B y Rockwell C son las pruebas típicas en esta instalación. El penetrador Rockwell B es una bola de carburo de tungsteno de 1,59 mm (1/16 de pulgada) de diámetro y la carga principal es de 100 kg. La prueba Rockwell C se realiza con un penetrador Brale ( cono de diamante de 120 °) y una carga mayor de 150 kg.

Cada escala de dureza Rockwell se identifica mediante una designación de letra que indica el tipo de penetrador y las cargas mayores y menores utilizadas para la prueba. El número de dureza Rockwell se expresa como una combinación del valor numérico de dureza medido y la letra de la escala precedida por las letras HR.

Existe una variedad de métodos de prueba de dureza de uso común (por ejemplo, Brinell, Knoop, Vickers y Rockwell). Hay tablas disponibles que correlacionan los números de dureza de los diferentes métodos de prueba donde la correlación es aplicable. En todas las escalas, un número de dureza alto representa un metal duro.

En la industria, las pruebas de dureza de los metales se utilizan principalmente para comprobar la calidad y uniformidad de los metales, especialmente durante las operaciones de tratamiento térmico. Generalmente, las pruebas se pueden aplicar al producto terminado sin daños importantes. La popularidad comercial de la prueba de dureza Rockwell surge de su velocidad, confiabilidad, robustez, resolución y pequeña área de indentación.

Prueba de dureza Vickers

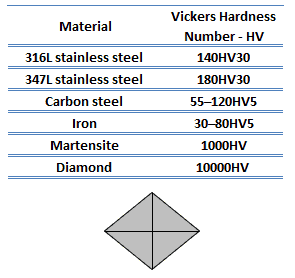

El método de prueba de dureza Vickers fue desarrollado por Robert L. Smith y George E. Sandland en Vickers Ltd como una alternativa al método Brinell para medir la dureza de materiales. El método de prueba de dureza Vickers también se puede utilizar como método de prueba de microdureza , que se utiliza principalmente para piezas pequeñas, secciones delgadas o trabajos de profundidad de caja. Dado que la muesca de prueba es muy pequeña en una prueba de microdureza Vickers, es útil para una variedad de aplicaciones tales como: probar materiales muy delgados como láminas o medir la superficie de una pieza, piezas pequeñas o áreas pequeñas.

El método de prueba de dureza Vickers fue desarrollado por Robert L. Smith y George E. Sandland en Vickers Ltd como una alternativa al método Brinell para medir la dureza de materiales. El método de prueba de dureza Vickers también se puede utilizar como método de prueba de microdureza , que se utiliza principalmente para piezas pequeñas, secciones delgadas o trabajos de profundidad de caja. Dado que la muesca de prueba es muy pequeña en una prueba de microdureza Vickers, es útil para una variedad de aplicaciones tales como: probar materiales muy delgados como láminas o medir la superficie de una pieza, piezas pequeñas o áreas pequeñas.

El método de Vickers se basa en un sistema de medición óptica. El procedimiento de prueba de microdureza, ASTM E-384, especifica un rango de cargas ligeras utilizando un penetrador de diamante para hacer una muesca que se mide y se convierte en un valor de dureza. La prueba de Vickers es a menudo más fácil de usar que otras pruebas de dureza, ya que los cálculos requeridos son independientes del tamaño del penetrador, y el penetrador puede usarse para todos los materiales independientemente de la dureza. Se utiliza un diamante en forma de pirámide de base cuadrada para las pruebas en la escala de Vickers. Para la microindentación, las cargas típicas son muy ligeras, oscilando entre 10 gf y 1 kgf, aunque las cargas de macroindentación Vickers pueden variar hasta 30 kg o más.

Prueba de dureza Knoop

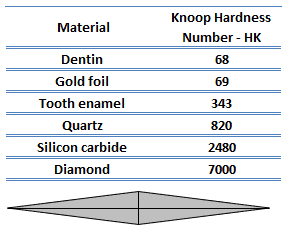

El método de prueba de dureza Knoop es una de las pruebas de microdureza : pruebas de dureza mecánica que se utilizan particularmente para materiales muy frágiles o láminas delgadas, donde solo se puede hacer una pequeña hendidura para fines de prueba. Las técnicas de Knoop y Vickers se denominan métodos de prueba de microindentación en función del tamaño del penetrador. Ambos son adecuados para medir la dureza de regiones de muestras pequeñas y seleccionadas; Además, la técnica de Knoop se utiliza para probar materiales frágiles como la cerámica. La geometría de este indentador es una pirámide extendida con una relación de largo a ancho de 7: 1 y los ángulos de cara respectivos son 172 grados para el borde largo y 130 grados para el borde corto.

El método de prueba de dureza Knoop es una de las pruebas de microdureza : pruebas de dureza mecánica que se utilizan particularmente para materiales muy frágiles o láminas delgadas, donde solo se puede hacer una pequeña hendidura para fines de prueba. Las técnicas de Knoop y Vickers se denominan métodos de prueba de microindentación en función del tamaño del penetrador. Ambos son adecuados para medir la dureza de regiones de muestras pequeñas y seleccionadas; Además, la técnica de Knoop se utiliza para probar materiales frágiles como la cerámica. La geometría de este indentador es una pirámide extendida con una relación de largo a ancho de 7: 1 y los ángulos de cara respectivos son 172 grados para el borde largo y 130 grados para el borde corto.

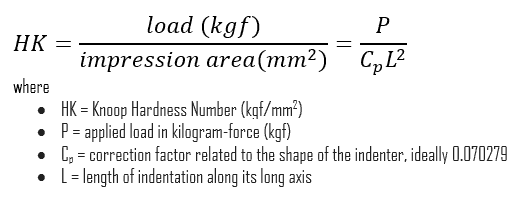

Los números de dureza de Knoop y Vickers están designados por HK y HV, respectivamente, y las escalas de dureza para ambas técnicas son aproximadamente equivalentes. El número de dureza Knoop HK o viene dado por la fórmula:

Números de dureza y conversión

Existe una variedad de métodos de prueba de dureza de uso común (por ejemplo, Brinell, Knoop, Vickers y Rockwell). Hay tablas disponibles que correlacionan los números de dureza de los diferentes métodos de prueba donde la correlación es aplicable. En todas las escalas, un número de dureza alto representa un metal duro.

En la industria, las pruebas de dureza de los metales se utilizan principalmente para comprobar la calidad y uniformidad de los metales, especialmente durante las operaciones de tratamiento térmico. Generalmente, las pruebas se pueden aplicar al producto terminado sin daños importantes. La popularidad comercial de la prueba de dureza Rockwell surge de su velocidad, confiabilidad, robustez, resolución y pequeña área de indentación.

Dureza y resistencia a la tracción

Además de la correlación entre diferentes números de dureza, también existen algunas correlaciones posibles con otras propiedades del material. Por ejemplo, para aceros al carbono simples tratados térmicamente y aceros de aleación media, otra conversión conveniente es la de dureza Brinell a resistencia máxima a la tracción . En este caso, la resistencia máxima a la tracción (en psi) es aproximadamente igual al número de dureza Brinell multiplicado por 500 . Generalmente, una dureza alta indicará una resistencia relativamente alta y una ductilidad baja en el material.

En la industria, las pruebas de dureza de los metales se utilizan principalmente para comprobar la calidad y uniformidad de los metales, especialmente durante las operaciones de tratamiento térmico. Generalmente, las pruebas se pueden aplicar al producto terminado sin daños importantes.

- Departamento de Energía de EE. UU., Ciencia de Materiales. DOE Fundamentals Handbook, Volumen 1 y 2. Enero de 1993.

- Departamento de Energía de EE. UU., Ciencia de Materiales. DOE Fundamentals Handbook, Volumen 2 y 2. Enero de 1993.

- William D. Callister, David G. Rethwisch. Ciencia e Ingeniería de Materiales: Introducción 9ª Edición, Wiley; 9a edición (4 de diciembre de 2013), ISBN-13: 978-1118324578.

- Eberhart, Mark (2003). Por qué se rompen las cosas: comprender el mundo a través de la forma en que se desmorona. Armonía. ISBN 978-1-4000-4760-4.

- Gaskell, David R. (1995). Introducción a la Termodinámica de Materiales (4ª ed.). Taylor y Francis Publishing. ISBN 978-1-56032-992-3.

- González-Viñas, W. y Mancini, HL (2004). Introducción a la ciencia de los materiales. Prensa de la Universidad de Princeton. ISBN 978-0-691-07097-1.

- Ashby, Michael; Hugh Shercliff; David Cebon (2007). Materiales: ingeniería, ciencia, procesamiento y diseño (1ª ed.). Butterworth-Heinemann. ISBN 978-0-7506-8391-3.

- JR Lamarsh, AJ Baratta, Introducción a la ingeniería nuclear, 3d ed., Prentice-Hall, 2001, ISBN: 0-201-82498-1.

Esperamos que este artículo, Dureza , te sirva de ayuda. Si es así, danos un me gusta en la barra lateral. El objetivo principal de este sitio web es ayudar al público a conocer información importante e interesante sobre los materiales y sus propiedades.