En science des matériaux, la dureté est la capacité à résister à l’indentation de surface (déformation plastique localisée) et aux rayures. La dureté est probablement la propriété matérielle la plus mal définie car elle peut indiquer une résistance aux rayures, une résistance à l’abrasion, une résistance à l’indentation ou encore une résistance à la mise en forme ou à la déformation plastique localisée. La dureté est importante d’un point de vue technique car la résistance à l’usure par frottement ou érosion par la vapeur, l’huile et l’eau augmente généralement avec la dureté.

Il existe trois principaux types de mesures de dureté:

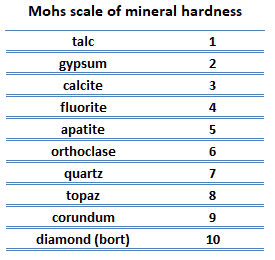

Dureté aux rayures. La dureté à la rayure est la mesure de la résistance d’un échantillon à la déformation plastique permanente due au frottement d’un objet pointu. L’échelle la plus courante pour ce test qualitatif est l’échelle de Mohs, qui est utilisée en minéralogie. L’ échelle de Mohs de dureté minérale est basée sur la capacité d’un échantillon naturel de minéral à rayer visiblement un autre minéral. La dureté d’un matériau est mesurée par rapport à l’échelle en trouvant le matériau le plus dur que le matériau donné peut rayer, ou le matériau le plus doux qui peut rayer le matériau donné. Par exemple, si un matériau est rayé par la topaze mais pas par le quartz, sa dureté sur l’échelle de Mohs se situerait entre 7 et 8.

Dureté aux rayures. La dureté à la rayure est la mesure de la résistance d’un échantillon à la déformation plastique permanente due au frottement d’un objet pointu. L’échelle la plus courante pour ce test qualitatif est l’échelle de Mohs, qui est utilisée en minéralogie. L’ échelle de Mohs de dureté minérale est basée sur la capacité d’un échantillon naturel de minéral à rayer visiblement un autre minéral. La dureté d’un matériau est mesurée par rapport à l’échelle en trouvant le matériau le plus dur que le matériau donné peut rayer, ou le matériau le plus doux qui peut rayer le matériau donné. Par exemple, si un matériau est rayé par la topaze mais pas par le quartz, sa dureté sur l’échelle de Mohs se situerait entre 7 et 8.- Dureté d’indentation. La dureté d’indentation mesure la capacité à résister à l’indentation de surface (déformation plastique localisée) et la résistance d’un échantillon à la déformation du matériau due à une charge de compression constante d’un objet pointu. Les tests de dureté par indentation sont principalement utilisés dans les domaines de l’ingénierie et de la métallurgie. Les méthodes traditionnelles sont basées sur des tests physiques de dureté par empreinte bien définis. Des pénétrateurs très durs de géométries et de tailles définies sont enfoncés en continu dans le matériau sous une force particulière. Les paramètres de déformation, tels que la profondeur d’indentation dans la méthode Rockwell, sont enregistrés pour donner des mesures de dureté. Les échelles de dureté d’indentation courantes sont Brinell, Rockwell et Vickers.

- Dureté de rebond. La dureté de rebond, également connue sous le nom de dureté dynamique, mesure la hauteur du « rebond » d’un marteau à pointe de diamant tombé d’une hauteur fixe sur un matériau. L’un des appareils utilisés pour prendre cette mesure est connu sous le nom de scléroscope. Il se compose d’une bille d’acier lâchée d’une hauteur fixe. Ce type de dureté est lié à l’élasticité.

Dans chacune de ces classes de mesure, il existe des échelles de mesure individuelles. Pour des raisons pratiques, des tables de conversion sont utilisées pour passer d’une échelle à l’autre.

Mesurer la dureté

De nombreuses techniques ont été développées pour obtenir une mesure qualitative et une mesure quantitative de la dureté. Parmi les plus populaires figurent les tests d’indentation, qui reposent sur la capacité d’un matériau à résister à l’indentation de surface (déformation plastique localisée). Les plus utilisés sont Brinell, Rockwell, Vickers, Tukon, Sclerscope et le test de dureté de rebond Leeb. Les quatre premiers sont basés sur des tests d’indentation et le cinquième sur la hauteur de rebond d’un marteau métallique à pointe de diamant. Selon le principe dynamique de Leeb, la valeur de dureté est dérivée de la perte d’énergie d’un corps d’impact défini après impact sur un échantillon de métal, similaire au scléroscope Shore. À la suite de nombreux tests, des comparaisons ont été préparées à l’aide de formules, de tableaux et de graphiques qui montrent les relations entre les résultats de divers tests de dureté d’alliages spécifiques. Il n’y a cependant aucune relation mathématique exacte entre deux des méthodes.

Essai de dureté Brinell

Le test de dureté Brinell est l’un des tests de dureté par indentation, qui a été développé pour les tests de dureté. Dans les tests Brinell, un pénétrateur sphérique dur est forcé sous une charge spécifique dans la surface du métal à tester. Le test typique utilise une bille en acier trempé de 10 mm (0,39 in) de diamètre comme pénétrateur avec une force de 3 000 kgf (29,42 kN; 6 614 lbf). La charge est maintenue constante pendant un temps déterminé (entre 10 et 30 s). Pour les matériaux plus tendres, une force plus faible est utilisée; pour les matériaux plus durs, une bille en carbure de tungstène remplace la bille en acier.

Le test fournit des résultats numériques pour quantifier la dureté d’un matériau, qui est exprimée par le nombre de dureté Brinell – HB. Le nombre de dureté Brinell est désigné par les normes d’essai les plus couramment utilisées (ASTM E10-14[2] et ISO 6506–1:2005) comme HBW (H de la dureté, B de Brinell et W du matériau du pénétrateur, le tungstène (wolfram) carbure). Dans les anciennes normes, HB ou HBS étaient utilisés pour désigner les mesures effectuées avec des pénétrateurs en acier.

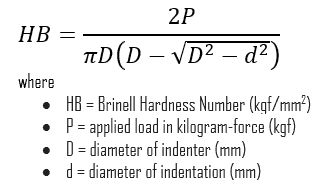

L’ indice de dureté Brinell (HB) est la charge divisée par la surface de l’indentation. Le diamètre de l’empreinte est mesuré avec un microscope à échelle superposée. Le nombre de dureté Brinell est calculé à partir de l’équation:

Il existe une variété de méthodes d’essai couramment utilisées (par exemple, Brinell, Knoop, Vickers et Rockwell). Il existe des tableaux qui sont disponibles corrélant les nombres de dureté des différentes méthodes d’essai où la corrélation est applicable. Dans toutes les échelles, un nombre élevé de dureté représente un métal dur.

Outre la corrélation entre les différents nombres de dureté, il existe également des corrélations possibles avec d’autres propriétés des matériaux. Par exemple, pour les aciers au carbone ordinaires traités thermiquement et les aciers moyennement alliés, une autre conversion pratique est celle de la dureté Brinell en résistance à la traction ultime. Dans ce cas, la résistance à la traction ultime (en psi) est approximativement égale à l’indice de dureté Brinell multiplié par 500. Généralement, une dureté élevée indiquera une résistance relativement élevée et une faible ductilité du matériau.

Outre la corrélation entre les différents nombres de dureté, il existe également des corrélations possibles avec d’autres propriétés des matériaux. Par exemple, pour les aciers au carbone ordinaires traités thermiquement et les aciers moyennement alliés, une autre conversion pratique est celle de la dureté Brinell en résistance à la traction ultime. Dans ce cas, la résistance à la traction ultime (en psi) est approximativement égale à l’indice de dureté Brinell multiplié par 500. Généralement, une dureté élevée indiquera une résistance relativement élevée et une faible ductilité du matériau.

Dans l’industrie, les essais de dureté sur métaux sont principalement utilisés pour contrôler la qualité et l’homogénéité des métaux, notamment lors des opérations de traitement thermique. Les tests peuvent généralement être appliqués au produit fini sans dommage significatif.

Test de dureté Rockwell

Le test de dureté Rockwell est l’un des tests de dureté par indentation les plus courants, qui a été développé pour les tests de dureté. Contrairement au test Brinell, le testeur Rockwell mesure la profondeur de pénétration d’un pénétrateur sous une charge importante (charge majeure) par rapport à la pénétration faite par une précharge (charge mineure). La charge mineure établit la position zéro. La charge majeure est appliquée, puis retirée tout en maintenant la charge mineure. La différence entre la profondeur de pénétration avant et après l’application de la charge principale est utilisée pour calculer le nombre de dureté Rockwell. C’est-à-dire que la profondeur de pénétration et la dureté sont inversement proportionnelles. Le principal avantage de la dureté Rockwell est sa capacité à afficher directement les valeurs de dureté. Le résultat est un nombre sans dimension noté HRA, HRB, HRC, etc., où la dernière lettre est l’échelle Rockwell respective.

Plusieurs échelles différentes peuvent être utilisées à partir de combinaisons possibles de divers pénétrateurs et de différentes charges, un processus qui permet de tester pratiquement tous les alliages métalliques. Le test fournit des résultats pour quantifier la dureté d’un matériau, qui est exprimée par le nombre de dureté Rockwell – HR, qui est directement affiché sur le cadran. Les différents types de pénétrateurs combinés à une gamme de charges d’essai forment une matrice d’échelles de dureté Rockwell applicables à une grande variété de matériaux. Rockwell B et Rockwell C sont les tests typiques de cette installation. Le pénétrateur Rockwell B est une bille en carbure de tungstène de 1,59 mm (1/16 pouce) de diamètre et la charge principale est de 100 kg. Le test Rockwell C est réalisé avec un pénétrateur Brale ( cône diamant 120°) et une charge importante de 150 kg.

Chaque échelle de dureté Rockwell est identifiée par une lettre indiquant le type de pénétrateur et les charges majeures et mineures utilisées pour le test. Le nombre de dureté Rockwell est exprimé comme une combinaison de la valeur de dureté numérique mesurée et de la lettre de l’échelle précédée des lettres HR.

Il existe une variété de méthodes d’essai de dureté couramment utilisées (par exemple, Brinell, Knoop, Vickers et Rockwell). Il existe des tableaux qui sont disponibles corrélant les nombres de dureté des différentes méthodes d’essai où la corrélation est applicable. Dans toutes les échelles, un nombre élevé de dureté représente un métal dur.

Dans l’industrie, les essais de dureté sur métaux sont principalement utilisés pour contrôler la qualité et l’homogénéité des métaux, notamment lors des opérations de traitement thermique. Les tests peuvent généralement être appliqués au produit fini sans dommage significatif. La popularité commerciale du test de dureté Rockwell découle de sa vitesse, de sa fiabilité, de sa robustesse, de sa résolution et de sa petite zone d’indentation.

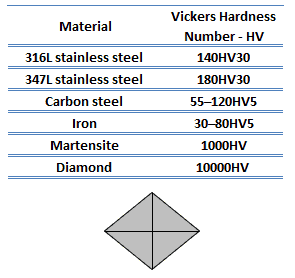

Test de dureté Vickers

La méthode d’essai de dureté Vickers a été développée par Robert L. Smith et George E. Sandland chez Vickers Ltd comme alternative à la méthode Brinell pour mesurer la dureté des matériaux. La méthode d’essai de dureté Vickers peut également être utilisée comme méthode d’essai de microdureté, qui est principalement utilisée pour les petites pièces, les sections minces ou les travaux en profondeur. Étant donné que l’indentation du test est très petite dans un test de microdureté Vickers, il est utile pour une variété d’applications telles que : tester des matériaux très fins comme des feuilles ou mesurer la surface d’une pièce, de petites pièces ou de petites surfaces.

La méthode d’essai de dureté Vickers a été développée par Robert L. Smith et George E. Sandland chez Vickers Ltd comme alternative à la méthode Brinell pour mesurer la dureté des matériaux. La méthode d’essai de dureté Vickers peut également être utilisée comme méthode d’essai de microdureté, qui est principalement utilisée pour les petites pièces, les sections minces ou les travaux en profondeur. Étant donné que l’indentation du test est très petite dans un test de microdureté Vickers, il est utile pour une variété d’applications telles que : tester des matériaux très fins comme des feuilles ou mesurer la surface d’une pièce, de petites pièces ou de petites surfaces.

La méthode Vickers est basée sur un système de mesure optique. La procédure de test de microdureté, ASTM E-384, spécifie une plage de charges légères à l’aide d’un pénétrateur en diamant pour faire une indentation qui est mesurée et convertie en une valeur de dureté. Le test Vickers est souvent plus facile à utiliser que les autres tests de dureté car les calculs requis sont indépendants de la taille du pénétrateur et le pénétrateur peut être utilisé pour tous les matériaux, quelle que soit la dureté. Un diamant en forme de pyramide à base carrée est utilisé pour les tests sur l’échelle Vickers. Pour la micro-indentation, les charges typiques sont très légères, allant de 10 gf à 1 kgf, bien que les charges Vickers de macro-indentation puissent aller jusqu’à 30 kg ou plus.

Test de dureté des boutons

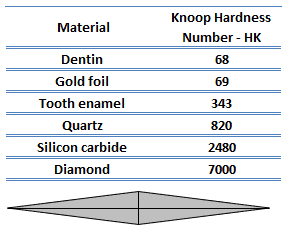

La méthode de test de dureté Knoop fait partie des tests de microdureté – tests de dureté mécanique utilisés en particulier pour les matériaux très fragiles ou les tôles minces, où seule une petite indentation peut être réalisée à des fins de test. Les techniques Knoop et Vickers sont appelées méthodes de test de microindentation sur la base de la taille du pénétrateur. Les deux sont bien adaptés pour mesurer la dureté de petites régions d’échantillons sélectionnées ; de plus, la technique de Knoop est utilisée pour tester des matériaux fragiles tels que la céramique. La géométrie de ce pénétrateur est une pyramide étendue avec un rapport longueur/largeur de 7:1 et des angles de face respectifs de 172 degrés pour le bord long et de 130 degrés pour le bord court.

La méthode de test de dureté Knoop fait partie des tests de microdureté – tests de dureté mécanique utilisés en particulier pour les matériaux très fragiles ou les tôles minces, où seule une petite indentation peut être réalisée à des fins de test. Les techniques Knoop et Vickers sont appelées méthodes de test de microindentation sur la base de la taille du pénétrateur. Les deux sont bien adaptés pour mesurer la dureté de petites régions d’échantillons sélectionnées ; de plus, la technique de Knoop est utilisée pour tester des matériaux fragiles tels que la céramique. La géométrie de ce pénétrateur est une pyramide étendue avec un rapport longueur/largeur de 7:1 et des angles de face respectifs de 172 degrés pour le bord long et de 130 degrés pour le bord court.

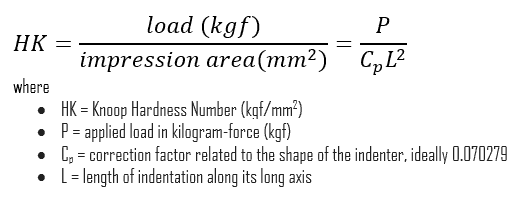

Les nombres de dureté Knoop et Vickers sont désignés par HK et HV, respectivement, et les échelles de dureté pour les deux techniques sont approximativement équivalentes. Le nombre de dureté Knoop HK ou est donné par la formule:

Numéros de dureté et conversion

Il existe une variété de méthodes d’essai de dureté couramment utilisées (par exemple, Brinell, Knoop, Vickers et Rockwell). Il existe des tableaux qui sont disponibles corrélant les nombres de dureté des différentes méthodes d’essai où la corrélation est applicable. Dans toutes les échelles, un nombre élevé de dureté représente un métal dur.

Dans l’industrie, les essais de dureté sur métaux sont principalement utilisés pour contrôler la qualité et l’homogénéité des métaux, notamment lors des opérations de traitement thermique. Les tests peuvent généralement être appliqués au produit fini sans dommage significatif. La popularité commerciale du test de dureté Rockwell découle de sa vitesse, de sa fiabilité, de sa robustesse, de sa résolution et de sa petite zone d’indentation.

Dureté et résistance à la traction

Outre la corrélation entre les différents nombres de dureté, il existe également des corrélations possibles avec d’autres propriétés des matériaux. Par exemple, pour les aciers au carbone ordinaires traités thermiquement et les aciers moyennement alliés, une autre conversion pratique est celle de la dureté Brinell en résistance à la traction ultime. Dans ce cas, la résistance à la traction ultime (en psi) est approximativement égale à l’indice de dureté Brinell multiplié par 500. Généralement, une dureté élevée indiquera une résistance relativement élevée et une faible ductilité du matériau.

Dans l’industrie, les essais de dureté sur métaux sont principalement utilisés pour contrôler la qualité et l’homogénéité des métaux, notamment lors des opérations de traitement thermique. Les tests peuvent généralement être appliqués au produit fini sans dommage significatif.

- Département américain de l’énergie, science des matériaux. DOE Fundamentals Handbook, Volume 1 et 2. Janvier 1993.

- Département américain de l’énergie, science des matériaux. DOE Fundamentals Handbook, Volume 2 et 2. Janvier 1993.

- William D. Callister, David G. Rethwisch. Science et génie des matériaux : une introduction 9e édition, Wiley ; 9 édition (4 décembre 2013), ISBN-13 : 978-1118324578.

- En ligneEberhart, Mark (2003). Pourquoi les choses se cassent : Comprendre le monde par la manière dont il se décompose. Harmonie. ISBN 978-1-4000-4760-4.

- Gaskell, David R. (1995). Introduction à la thermodynamique des matériaux (4e éd.). Éditions Taylor et Francis. ISBN 978-1-56032-992-3.

- Gonzalez-Viñas, W. & Mancini, HL (2004). Une introduction à la science des matériaux. Presse universitaire de Princeton. ISBN 978-0-691-07097-1

- Ashby, Michael; Hugh Shercliff; David Cebon (2007). Matériaux: ingénierie, science, traitement et conception (1ère éd.). Butterworth-Heinemann. ISBN 978-0-7506-8391-3.

- JR Lamarsh, AJ Baratta, Introduction au génie nucléaire, 3e éd., Prentice-Hall, 2001, ISBN : 0-201-82498-1.

Nous espérons que cet article, Dureté, vous aide. Si oui, donnez-nous un like dans la barre latérale. L’objectif principal de ce site Web est d’aider le public à apprendre des informations intéressantes et importantes sur les matériaux et leurs propriétés.