La fonte malléable est une fonte blanche qui a été recuite. Grâce à un traitement thermique de recuit, la structure fragile de la première coulée est transformée en une forme malléable. Par conséquent, sa composition est très similaire à celle de la fonte blanche, avec des quantités légèrement supérieures de carbone et de silicium. Fer malléable contient des nodules de graphite qui ne sont pas vraiment sphériques comme ils le sont dans la fonte ductile, car ils se forment à la suite d’un traitement thermique plutôt que lors du refroidissement de la masse fondue. La fonte malléable est fabriquée en coulant d’abord un fer blanc afin d’éviter les flocons de graphite et que tout le carbone non dissous soit sous forme de carbure de fer. La fonte malléable commence par une coulée de fonte blanche qui est ensuite traitée thermiquement pendant un jour ou deux à environ 950 °C (1 740 °F), puis refroidie pendant un jour ou deux. En conséquence, le carbone du carbure de fer se transforme en nodules de graphite entourés d’une matrice de ferrite ou de perlite, selon la vitesse de refroidissement. Le processus lent permet à la tension superficielle de former des nodules de graphite plutôt que des flocons. . La fonte malléable, comme la fonte ductile, possède une ductilité et une ténacité considérables en raison de sa combinaison de graphite nodulaire et de matrice métallique à faible teneur en carbone. Comme la fonte ductile, la fonte malléable présente également une haute résistance à la corrosion, une excellente usinabilité. Le la bonne capacité d’amortissement et la résistance à la fatigue de la fonte malléable sont également utiles pour un long service dans des pièces fortement sollicitées. Il existe deux types de fonte malléable ferritique : à cœur noir et à cœur blanc.

Il est souvent utilisé pour les petites pièces moulées nécessitant une bonne résistance à la traction et la capacité de fléchir sans se rompre (ductilité). Les applications des fontes malléables comprennent de nombreuses pièces automobiles essentielles telles que les supports de différentiel, les carters de différentiel, les chapeaux de palier, les boîtiers de direction . Une autre utilisation comprend les outils à main, les supports, les pièces de machine, les raccords électriques, les raccords de tuyauterie, l’équipement agricole et le matériel minier.

Dureté de la fonte malléable – ASTM A220

La dureté Brinell de la fonte malléable – ASTM A220 est d’environ 250 MPa.

En science des matériaux, la dureté est la capacité à résister à l’indentation de surface (déformation plastique localisée) et aux rayures. La dureté est probablement la propriété matérielle la plus mal définie car elle peut indiquer une résistance aux rayures, une résistance à l’abrasion, une résistance à l’indentation ou encore une résistance à la mise en forme ou à la déformation plastique localisée. La dureté est importante d’un point de vue technique car la résistance à l’usure par frottement ou érosion par la vapeur, l’huile et l’eau augmente généralement avec la dureté.

En science des matériaux, la dureté est la capacité à résister à l’indentation de surface (déformation plastique localisée) et aux rayures. La dureté est probablement la propriété matérielle la plus mal définie car elle peut indiquer une résistance aux rayures, une résistance à l’abrasion, une résistance à l’indentation ou encore une résistance à la mise en forme ou à la déformation plastique localisée. La dureté est importante d’un point de vue technique car la résistance à l’usure par frottement ou érosion par la vapeur, l’huile et l’eau augmente généralement avec la dureté.

Le test de dureté Brinell est l’un des tests de dureté par indentation, qui a été développé pour les tests de dureté. Dans les tests Brinell, un pénétrateur sphérique dur est forcé sous une charge spécifique dans la surface du métal à tester. Le test typique utilise une bille en acier trempé de 10 mm (0,39 in) de diamètre comme pénétrateur avec une force de 3 000 kgf (29,42 kN; 6 614 lbf). La charge est maintenue constante pendant un temps déterminé (entre 10 et 30 s). Pour les matériaux plus tendres, une force plus faible est utilisée; pour les matériaux plus durs, une bille en carbure de tungstène remplace la bille en acier.

Le test fournit des résultats numériques pour quantifier la dureté d’un matériau, qui est exprimée par le nombre de dureté Brinell – HB. Le nombre de dureté Brinell est désigné par les normes d’essai les plus couramment utilisées (ASTM E10-14[2] et ISO 6506–1:2005) comme HBW (H de la dureté, B de Brinell et W du matériau du pénétrateur, le tungstène ( wolfram) carbure). Dans les anciennes normes, HB ou HBS étaient utilisés pour désigner les mesures effectuées avec des pénétrateurs en acier.

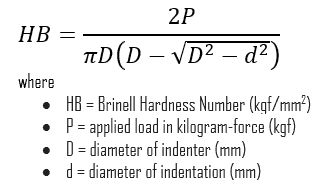

L’ indice de dureté Brinell (HB) est la charge divisée par la surface de l’indentation. Le diamètre de l’empreinte est mesuré avec un microscope à échelle superposée. Le nombre de dureté Brinell est calculé à partir de l’équation:

Il existe une variété de méthodes d’essai couramment utilisées (par exemple, Brinell, Knoop, Vickers et Rockwell). Il existe des tableaux qui sont disponibles corrélant les nombres de dureté des différentes méthodes d’essai où la corrélation est applicable. Dans toutes les échelles, un nombre élevé de dureté représente un métal dur.

Département américain de l’énergie, science des matériaux. DOE Fundamentals Handbook, Volume 1 and 2. Janvier 1993.

US Department of Energy, Material Science. DOE Fundamentals Handbook, Volume 2 et 2. Janvier 1993.

William D. Callister, David G. Rethwisch. Science et génie des matériaux : une introduction 9e édition, Wiley ; 9 édition (4 décembre 2013), ISBN-13 : 978-1118324578.

En ligneEberhart, Mark (2003). Pourquoi les choses se cassent : Comprendre le monde par la manière dont il se décompose. Harmonie. ISBN 978-1-4000-4760-4.

Gaskell, David R. (1995). Introduction à la thermodynamique des matériaux (4e éd.). Éditions Taylor et Francis. ISBN 978-1-56032-992-3.

González-Viñas, W. & Mancini, HL (2004). Une introduction à la science des matériaux. Presse universitaire de Princeton. ISBN 978-0-691-07097-1.

Ashby, Michael; Hugh Shercliff; David Cebon (2007). Matériaux: ingénierie, science, traitement et conception (1ère éd.). Butterworth-Heinemann. ISBN 978-0-7506-8391-3.

JR Lamarsh, AJ Baratta, Introduction au génie nucléaire, 3e éd., Prentice-Hall, 2001, ISBN : 0-201-82498-1.

Nous espérons que cet article, Dureté de la fonte malléable, vous aidera. Si oui, donnez-nous un like dans la barre latérale. L’objectif principal de ce site Web est d’aider le public à apprendre des informations intéressantes et importantes sur les matériaux et leurs propriétés.