Les alliages d’aluminium sont à base d’aluminium, dont les principaux éléments d’alliage sont Cu, Mn, Si, Mg, Mg+Si, Zn. Les alliages d’aluminium contenant des éléments d’alliage à solubilité solide limitée à température ambiante et avec une forte dépendance à la température de la solubilité solide (par exemple Cu) peuvent être renforcés par un traitement thermique approprié (durcissement par précipitation). La résistance des alliages d’Al commerciaux traités thermiquement dépasse 550 MPa.

Les alliages d’aluminium sont à base d’aluminium, dont les principaux éléments d’alliage sont Cu, Mn, Si, Mg, Mg+Si, Zn. Les alliages d’aluminium contenant des éléments d’alliage à solubilité solide limitée à température ambiante et avec une forte dépendance à la température de la solubilité solide (par exemple Cu) peuvent être renforcés par un traitement thermique approprié (durcissement par précipitation). La résistance des alliages d’Al commerciaux traités thermiquement dépasse 550 MPa.

Les propriétés mécaniques des alliages d’aluminium dépendent fortement de leur composition de phase et de leur microstructure. Une résistance élevée peut être obtenue entre autres par l’introduction d’une fraction volumique élevée de particules fines de seconde phase réparties de manière homogène et par un affinement de la taille des grains. En général, les alliages d’aluminium se caractérisent par une masse volumique relativement faible (2,7 g/cm3 contre 7,9 g/cm3 pour l’acier), des conductivités électriques et thermiques élevées et une résistance à la corrosion dans certains environnements courants, y compris l’atmosphère ambiante. . La principale limitation de l’aluminium est sa faible température de fusion (660 °C), qui limite la température maximale à laquelle il peut être utilisé.

Mécanismes de renforcement des alliages d’aluminium

La résistance des alliages d’aluminium peut être modifiée par diverses combinaisons de travail à froid, d’alliage et de traitement thermique. Par exemple, une microstructure avec des grains plus fins se traduit généralement à la fois par une résistance plus élevée et une ténacité supérieure par rapport au même alliage avec des grains physiquement plus gros. En cas de taille de grain, il peut également y avoir un compromis entre les caractéristiques de résistance et de fluage. D’autres mécanismes de renforcement sont obtenus au détriment d’une ductilité et d’une ténacité inférieures.

- Durcissement en solution solide (alliage). Des atomes de différents éléments dissous dans la phase matricielle peuvent conduire à son renforcement par un renforcement en solution solide. Le soluté peut s’incorporer dans le réseau cristallin de solvant par substitution, en remplaçant une particule de solvant dans le réseau, ou de manière interstitielle, en s’insérant dans l’espace entre les particules de solvant. Cela impose des contraintes de réseau sur les atomes environnants, ce qui entraîne un champ de contraintes de réseau. Même de petites quantités de soluté peuvent affecter les propriétés électriques et physiques du solvant. Le manganèse et le magnésium sont des exemples d’éléments ajoutés à l’aluminium à des fins de renforcement. Le renforcement en solution solide se produit dans les alliages 3xxx et 5xxx par l’ajout de manganèse (3xxx) et de magnésium (5xxx) à l’aluminium.

- Ecrouissage (travail à froid). L’écrouissage est également appelé écrouissage ou travail à froid. Il s’agit d’une méthode de renforcement souvent utilisée dans les matériaux dont la résistance ne peut être augmentée par un traitement thermique, par exemple par des changements dans leur composition de phase. C’est ce qu’on appelle le travail à froid car la déformation plastique doit se produire à une température suffisamment basse pour que les atomes ne puissent pas se réarranger. C’est un processus qui rend un métal plus dur et plus résistant par déformation plastique. Lorsqu’un métal est déformé plastiquement, les dislocations mouvement et des dislocations supplémentaires sont générées. Les dislocations peuvent se déplacer si les atomes de l’un des plans environnants rompent leurs liaisons et rebondissent avec les atomes au bord de terminaison. La densité de dislocations dans un métal augmente avec la déformation ou le travail à froid en raison de la multiplication des dislocations ou de la formation de nouvelles dislocations. Plus il y a de dislocations dans un matériau, plus elles interagissent et s’épinglent ou s’emmêlent. Il en résultera une diminution de la mobilité des luxations et un renforcement du matériau. Le travail à froid consiste à réduire l’épaisseur d’un matériau. Les tôles et tôles d’épaisseurs différentes sont produites par laminage à froid. Les fils et les tubes de différents diamètres et épaisseurs de paroi sont produits par étirage. Tous les alliages d’aluminium peuvent être renforcés par travail à froid.

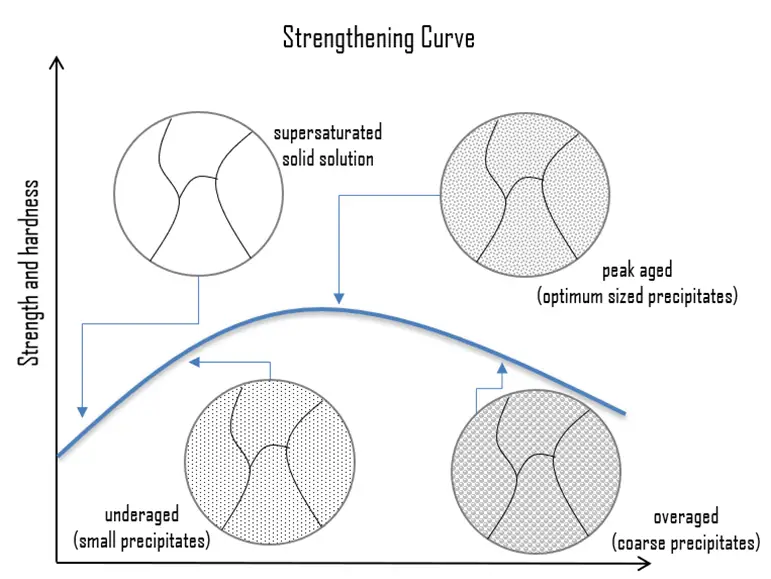

Précipitations (âge) Durcissemen. Le durcissement par précipitation , également appelé durcissement par vieillissement ou durcissement des particules , est une technique de traitement thermique basée sur la formation de particules extrêmement petites et uniformément dispersées (précipités) d’une seconde phase dans la matrice de phase d’origine pour améliorer la résistance et la dureté de certains alliages métalliques. Les particules de deuxième phase présentent un autre type d’obstacles au mouvement des dislocations. La présence d’une particule de deuxième phase représente une distorsion dans le réseau matriciel. Par conséquent, les obstacles qui entravent le mouvement de dislocation sont soit le champ de contrainte autour des particules de seconde phase, soit les particules de seconde phase elles-mêmes, soit les deux. Le durcissement par précipitation est utilisé pour augmenter la limite d’élasticité des matériaux malléables, y compris la plupart des alliages structuraux d’aluminium, de magnésium, de nickel, de titane et de certains aciers etaciers inoxydables. Dans les superalliages, il est connu de provoquer une anomalie de la limite d’élasticité offrant une excellente résistance à haute température. Dans le cas des alliages d’aluminium, le renforcement par précipitation peut augmenter la limite d’élasticité de l’aluminium d’environ cinq fois jusqu’à environ quinze fois celle de l’aluminium non allié. En particulier, la série 2xxx, qui est alliée au cuivre, peut être durcie par précipitation à des résistances comparables à celles de l’acier. En termes de durcissement par vieillissement, les alliages aluminium-cuivre recuits en solution peuvent être vieillis naturellement à température ambiante pendant quatre jours ou plus pour obtenir des propriétés maximales telles que la dureté et la résistance. Ce processus est connu sous le nom de vieillissement naturel. Le processus de vieillissement peut également être accéléré à quelques heures après le traitement en solution et la trempe en chauffant l’alliage sursaturé à une température spécifique et en le maintenant à cette température pendant un temps spécifié. Ce processus est appelé vieillissement artificiel.

Précipitations (âge) Durcissemen. Le durcissement par précipitation , également appelé durcissement par vieillissement ou durcissement des particules , est une technique de traitement thermique basée sur la formation de particules extrêmement petites et uniformément dispersées (précipités) d’une seconde phase dans la matrice de phase d’origine pour améliorer la résistance et la dureté de certains alliages métalliques. Les particules de deuxième phase présentent un autre type d’obstacles au mouvement des dislocations. La présence d’une particule de deuxième phase représente une distorsion dans le réseau matriciel. Par conséquent, les obstacles qui entravent le mouvement de dislocation sont soit le champ de contrainte autour des particules de seconde phase, soit les particules de seconde phase elles-mêmes, soit les deux. Le durcissement par précipitation est utilisé pour augmenter la limite d’élasticité des matériaux malléables, y compris la plupart des alliages structuraux d’aluminium, de magnésium, de nickel, de titane et de certains aciers etaciers inoxydables. Dans les superalliages, il est connu de provoquer une anomalie de la limite d’élasticité offrant une excellente résistance à haute température. Dans le cas des alliages d’aluminium, le renforcement par précipitation peut augmenter la limite d’élasticité de l’aluminium d’environ cinq fois jusqu’à environ quinze fois celle de l’aluminium non allié. En particulier, la série 2xxx, qui est alliée au cuivre, peut être durcie par précipitation à des résistances comparables à celles de l’acier. En termes de durcissement par vieillissement, les alliages aluminium-cuivre recuits en solution peuvent être vieillis naturellement à température ambiante pendant quatre jours ou plus pour obtenir des propriétés maximales telles que la dureté et la résistance. Ce processus est connu sous le nom de vieillissement naturel. Le processus de vieillissement peut également être accéléré à quelques heures après le traitement en solution et la trempe en chauffant l’alliage sursaturé à une température spécifique et en le maintenant à cette température pendant un temps spécifié. Ce processus est appelé vieillissement artificiel.- Durcissement par dispersion. Le durcissement par dispersion implique l’inclusion de petites particules dures dans le métal, limitant ainsi le mouvement des dislocations et augmentant ainsi les propriétés de résistance. Il est, à bien des égards, très similaire au durcissement par vieillissement. La différence réside dans les précipités eux-mêmes – les particules sont choisies en raison de leur stabilité thermique, c’est-à-dire leur résistance au grossissement ou à la croissance des particules à des températures élevées. Les particules dispersoïdes influencent la structure du grain. L’augmentation de la résistance est due à la structure granulaire formée à la suite de la présence de dispersoïdes.

- Raffinement du grain (petite taille de grain). La taille du grain détermine les propriétés du métal. Par exemple, une taille de grain plus petite augmente la résistance à la traction et tend à augmenter la ductilité. Une taille de grain plus grande est préférée pour améliorer les propriétés de fluage à haute température. La diminution de la taille des grains est également un moyen efficace d’augmenter la ductilité. Lorsque la taille des grains est réduite, il y a plus de grains avec un plus grand nombre de plans de glissement arbitrairement alignés pour les dislocations dans les grains. Cela offre plus de possibilités pour qu’un certain glissement se produise dans un matériau sous contrainte. Ainsi, le raffinement du grain fournit un moyen important d’améliorer non seulement la résistance, mais également la ductilité et la ténacité. De nombreux autres mécanismes de renforcement sont obtenus au détriment de la ductilité et de la ténacité.

Département américain de l’énergie, science des matériaux. DOE Fundamentals Handbook, Volume 1 and 2. Janvier 1993.

US Department of Energy, Material Science. DOE Fundamentals Handbook, Volume 2 et 2. Janvier 1993.

William D. Callister, David G. Rethwisch. Science et génie des matériaux : une introduction 9e édition, Wiley ; 9 édition (4 décembre 2013), ISBN-13 : 978-1118324578.

En ligneEberhart, Mark (2003). Pourquoi les choses se cassent : Comprendre le monde par la manière dont il se décompose. Harmonie. ISBN 978-1-4000-4760-4.

Gaskell, David R. (1995). Introduction à la thermodynamique des matériaux (4e éd.). Éditions Taylor et Francis. ISBN 978-1-56032-992-3.

González-Viñas, W. & Mancini, HL (2004). Une introduction à la science des matériaux. Presse universitaire de Princeton. ISBN 978-0-691-07097-1.

Ashby, Michael; Hugh Shercliff; David Cebon (2007). Matériaux: ingénierie, science, traitement et conception (1ère éd.). Butterworth-Heinemann. ISBN 978-0-7506-8391-3.

JR Lamarsh, AJ Baratta, Introduction au génie nucléaire, 3e éd., Prentice-Hall, 2001, ISBN : 0-201-82498-1.

Nous espérons que cet article, Mécanismes de renforcement des alliages d’aluminium, vous aidera. Si oui, donnez-nous un like dans la barre latérale. L’objectif principal de ce site Web est d’aider le public à apprendre des informations intéressantes et importantes sur les matériaux et leurs propriétés.