La résistance des matériaux considère essentiellement la relation entre les charges externes appliquées à un matériau et la déformation ou la modification des dimensions du matériau qui en résulte. Lors de la conception de structures et de machines, il est important de tenir compte de ces facteurs, afin que le matériau sélectionné ait une résistance suffisante pour résister aux charges ou forces appliquées et conserver sa forme d’origine. La résistance d’un matériau est sa capacité à supporter cette charge appliquée sans défaillance ni déformation plastique.

La résistance des matériaux considère essentiellement la relation entre les charges externes appliquées à un matériau et la déformation ou la modification des dimensions du matériau qui en résulte. Lors de la conception de structures et de machines, il est important de tenir compte de ces facteurs, afin que le matériau sélectionné ait une résistance suffisante pour résister aux charges ou forces appliquées et conserver sa forme d’origine. La résistance d’un matériau est sa capacité à supporter cette charge appliquée sans défaillance ni déformation plastique.

Cependant, il faut noter que la charge qui va déformer un petit composant, sera inférieure à la charge pour déformer un plus gros composant du même matériau. Par conséquent, la charge (force) n’est pas un terme approprié pour décrire la force. Au lieu de cela, nous pouvons utiliser la force (charge) par unité de surface (σ = F/A), appelée contrainte, qui est constante (jusqu’à ce qu’une déformation se produise) pour un matériau donné, quelle que soit la taille du composant. Dans ce concept, la déformation est également une variable très importante, puisqu’elle définit la déformation d’un objet. En résumé, le comportement mécanique des solides est généralement défini par des relations constitutives contrainte-déformation. Une déformation est appelée déformation élastique, si la contrainte est une fonction linéaire de la déformation. En d’autres termes, le stress et la déformation suivent la loi de Hooke. Au-delà de la région linéaire, la contrainte et la déformation présentent un comportement non linéaire. Ce comportement inélastique est appelé déformation plastique.

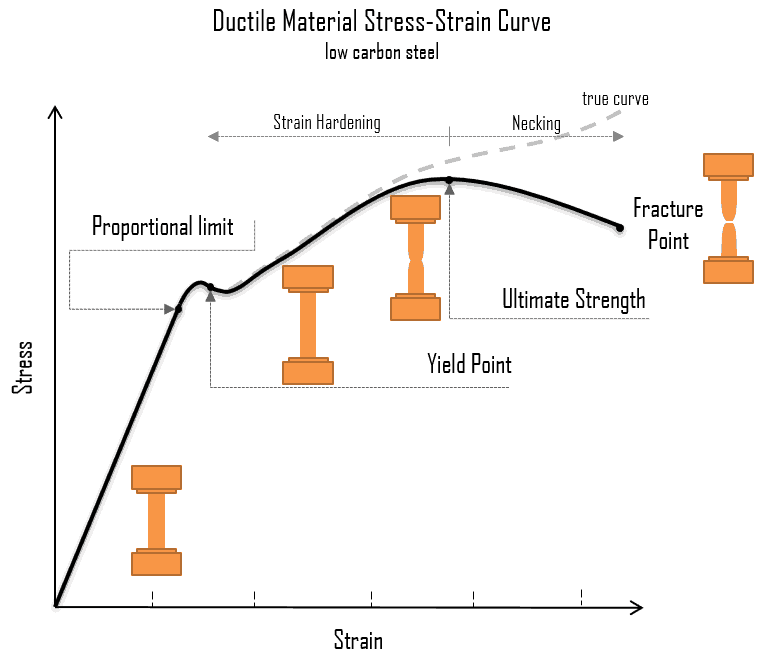

Un diagramme schématique de la courbe contrainte-déformation de l’acier à faible teneur en carbone à température ambiante est présenté dans la figure. Il existe plusieurs étapes montrant des comportements différents, ce qui suggère des propriétés mécaniques différentes. Pour clarifier, les matériaux peuvent manquer une ou plusieurs étapes indiquées sur la figure, ou avoir des étapes totalement différentes. Dans ce cas, nous devons faire la distinction entre les caractéristiques de contrainte-déformation des matériaux ductiles et fragiles. Les points suivants décrivent les différentes régions de la courbe contrainte-déformation et l’importance de plusieurs emplacements spécifiques.

- Limite proportionnelle. La limite proportionnelle correspond à l’emplacement de la contrainte à l’extrémité de la région linéaire, de sorte que le graphique contrainte-déformation est une ligne droite et le gradient sera égal au module d’élasticité du matériau. Pour les contraintes de traction et de compression, la pente de la partie de la courbe où la contrainte est proportionnelle à la déformation est appelée module de Young et la loi de Hooke s’applique. Entre la limite proportionnelle et la limite d’élasticité, la loi de Hooke devient discutable et la déformation augmente plus rapidement.

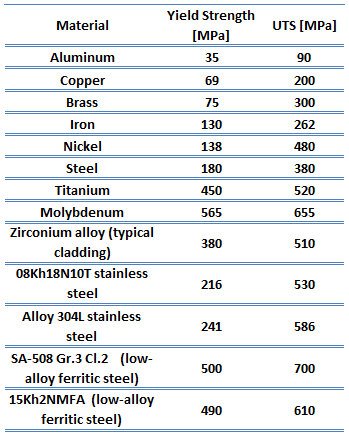

Point de rendement. La limite d’élasticité est le point sur une courbe contrainte-déformation qui indique la limite du comportement élastique et le début du comportement plastique. La limite d’élasticité ou la limite d’élasticité est la propriété du matériau définie comme la contrainte à laquelle un matériau commence à se déformer plastiquement, tandis que la limite d’élasticité est le point où la déformation non linéaire (élastique + plastique) commence. Avant la limite d’élasticité, le matériau se déforme élastiquement et reprend sa forme d’origine lorsque la contrainte appliquée est supprimée. Une fois la limite d’élasticité dépassée, une partie de la déformation sera permanente et irréversible. Certains aciers et autres matériaux présentent un comportement appelé phénomène de limite d’élasticité. Les limites d’élasticité varient de 35 MPa pour un aluminium à faible résistance à plus de 1400 MPa pour les aciers à très haute résistance.

Point de rendement. La limite d’élasticité est le point sur une courbe contrainte-déformation qui indique la limite du comportement élastique et le début du comportement plastique. La limite d’élasticité ou la limite d’élasticité est la propriété du matériau définie comme la contrainte à laquelle un matériau commence à se déformer plastiquement, tandis que la limite d’élasticité est le point où la déformation non linéaire (élastique + plastique) commence. Avant la limite d’élasticité, le matériau se déforme élastiquement et reprend sa forme d’origine lorsque la contrainte appliquée est supprimée. Une fois la limite d’élasticité dépassée, une partie de la déformation sera permanente et irréversible. Certains aciers et autres matériaux présentent un comportement appelé phénomène de limite d’élasticité. Les limites d’élasticité varient de 35 MPa pour un aluminium à faible résistance à plus de 1400 MPa pour les aciers à très haute résistance.- Résistance à la traction ultime. La résistance à la traction ultime est le maximum sur la courbe technique de contrainte-déformation. Cela correspond à la contrainte maximale qui peut être soutenu par une structure en tension. La résistance à la traction ultime est souvent abrégée en « résistance à la traction » ou même en « l’ultime ». Si cette contrainte est appliquée et maintenue, une fracture en résultera. Souvent, cette valeur est nettement supérieure à la limite d’élasticité (jusqu’à 50 à 60 % de plus que le rendement pour certains types de métaux). Lorsqu’un matériau ductile atteint sa résistance ultime, il subit une striction où la section transversale se réduit localement. La courbe contrainte-déformation ne contient pas de contrainte supérieure à la résistance ultime. Même si les déformations peuvent continuer à augmenter, la contrainte diminue généralement après que la résistance ultime a été atteinte. C’est une propriété intensive; sa valeur ne dépend donc pas de la taille de l’éprouvette. Cependant, cela dépend d’autres facteurs, température de l’environnement et du matériau d’essai. Les résistances ultimes à la traction varient de 50 MPa pour un aluminium jusqu’à 3000 MPa pour les aciers à très haute résistance.

- Point de rupture: Le point de rupture est le point de déformation où le matériau se sépare physiquement. À ce point, la déformation atteint sa valeur maximale et le matériau se rompt effectivement, même si la contrainte correspondante peut être inférieure à la résistance ultime à ce point. Les matériaux ductiles ont une résistance à la rupture inférieure à la résistance ultime à la traction (UTS), alors que dans les matériaux fragiles, la résistance à la rupture est équivalente à l’UTS. Si un matériau ductile atteint sa résistance ultime à la traction dans une situation de charge contrôlée, il continuera à se déformer, sans application de charge supplémentaire, jusqu’à ce qu’il se rompe. Cependant, si le chargement est contrôlé en déplacement, la déformation du matériau peut soulager la charge, empêchant la rupture.

Dans de nombreuses situations, la limite d’élasticité est utilisée pour identifier la contrainte admissible à laquelle un matériau peut être soumis. Pour les composants devant résister à des pressions élevées, comme ceux utilisés dans les réacteurs à eau sous pression (REP), ce critère n’est pas suffisant. Pour couvrir ces situations, la théorie de la contrainte de cisaillement maximale de rupture a été incorporée dans le code ASME (The American Society of Mechanical Engineers) Boiler and Pressure Vessel Code, Section III, Rules for Construction of Nuclear Pressure Vessels. Cette théorie stipule que la défaillance d’un composant de tuyauterie se produit lorsque la contrainte de cisaillement maximale dépasse la contrainte de cisaillement au point d’élasticité lors d’un essai de traction.

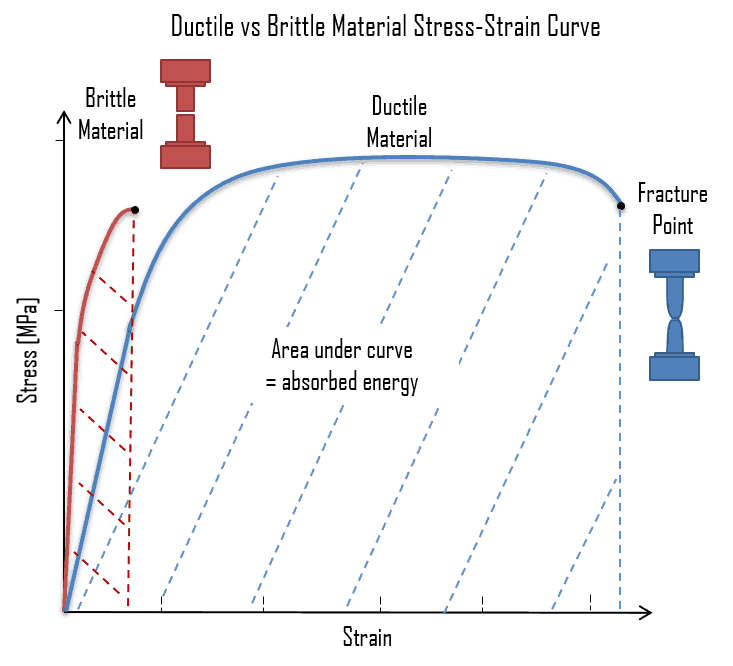

Ductile vs fragile – Courbes de contrainte-déformation

Certains matériaux se cassent très brusquement, sans déformation plastique, dans ce qu’on appelle une rupture fragile. D’autres, qui sont plus ductiles, y compris la plupart des métaux, subissent une certaine déformation plastique et éventuellement une striction avant la rupture. Il est possible de distinguer certaines caractéristiques communes entre les courbes contrainte-déformation de divers groupes de matériaux. Sur cette base, il est possible de diviser les matériaux en deux grandes catégories; à savoir:

- Matériaux ductiles. La ductilité est la capacité d’un matériau à s’allonger en traction. Un matériau ductile se déformera (s’allongera) plus qu’un matériau fragile. Les matériaux ductiles présentent de grandes déformations avant rupture. Dans la rupture ductile, une déformation plastique importante (rétrécissement) a lieu avant la rupture. La rupture ductile (rupture par cisaillement) est meilleure que la rupture fragile, car il y a une propagation lente et une absorption d’une grande quantité d’énergie avant la rupture. La ductilité est souhaitable dans les applications à haute température et haute pression dans les réacteurs en raison des contraintes supplémentaires sur les métaux. La ductilité élevée dans ces applications aide à prévenir les ruptures fragiles.

- Matériaux fragiles. Les matériaux fragiles, lorsqu’ils sont soumis à des contraintes, se rompent avec peu de déformation élastique et sans déformation plastique importante. Les matériaux fragiles absorbent relativement peu d’énergie avant la rupture, même ceux à haute résistance. Dans la rupture fragile (clivage transgranulaire), aucune déformation plastique apparente n’a lieu avant la rupture. Les fissures se propagent rapidement.

La figure suivante montre une courbe contrainte-déformation typique d’un matériau ductile et d’un matériau fragile. Un matériau ductile est un matériau dont la résistance est faible et la région plastique est grande. Le matériau supportera plus de déformation (déformation) avant la rupture. Un matériau fragile est un matériau où la région plastique est petite et la résistance du matériau est élevée. L’essai de traction fournit trois faits descriptifs sur un matériau. Il s’agit de la contrainte à laquelle commence la déformation plastique observable ou « rendement » ; la résistance ultime à la traction ou l’intensité maximale de la charge pouvant être supportée en traction; et le pourcentage d’allongement ou de déformation (le degré d’étirement du matériau) et le pourcentage de réduction qui l’accompagne de la section transversale causée par l’étirement. Le point de rupture ou de fracture peut également être déterminé.

La figure suivante montre une courbe contrainte-déformation typique d’un matériau ductile et d’un matériau fragile. Un matériau ductile est un matériau dont la résistance est faible et la région plastique est grande. Le matériau supportera plus de déformation (déformation) avant la rupture. Un matériau fragile est un matériau où la région plastique est petite et la résistance du matériau est élevée. L’essai de traction fournit trois faits descriptifs sur un matériau. Il s’agit de la contrainte à laquelle commence la déformation plastique observable ou « rendement » ; la résistance ultime à la traction ou l’intensité maximale de la charge pouvant être supportée en traction; et le pourcentage d’allongement ou de déformation (le degré d’étirement du matériau) et le pourcentage de réduction qui l’accompagne de la section transversale causée par l’étirement. Le point de rupture ou de fracture peut également être déterminé.

- Département américain de l’énergie, science des matériaux. DOE Fundamentals Handbook, Volume 1 et 2. Janvier 1993.

- Département américain de l’énergie, science des matériaux. DOE Fundamentals Handbook, Volume 2 et 2. Janvier 1993.

- William D. Callister, David G. Rethwisch. Science et génie des matériaux : une introduction 9e édition, Wiley ; 9 édition (4 décembre 2013), ISBN-13 : 978-1118324578.

- En ligneEberhart, Mark (2003). Pourquoi les choses se cassent : Comprendre le monde par la manière dont il se décompose. Harmonie. ISBN 978-1-4000-4760-4.

- Gaskell, David R. (1995). Introduction à la thermodynamique des matériaux (4e éd.). Éditions Taylor et Francis. ISBN 978-1-56032-992-3.

- Gonzalez-Viñas, W. & Mancini, HL (2004). Une introduction à la science des matériaux. Presse universitaire de Princeton. ISBN 978-0-691-07097-1

- Ashby, Michael; Hugh Shercliff; David Cebon (2007). Matériaux: ingénierie, science, traitement et conception (1ère éd.). Butterworth-Heinemann. ISBN 978-0-7506-8391-3.

- JR Lamarsh, AJ Baratta, Introduction au génie nucléaire, 3e éd., Prentice-Hall, 2001, ISBN : 0-201-82498-1.

Nous espérons que cet article, Courbe contrainte-déformation – Diagramme contrainte-déformation, vous aidera. Si oui, donnez-nous un like dans la barre latérale. L’objectif principal de ce site Web est d’aider le public à apprendre des informations intéressantes et importantes sur les matériaux et leurs propriétés.