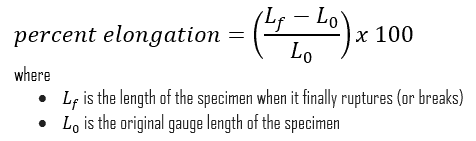

Certains matériaux cassent très brusquement, sans déformation plastique, dans ce qu’on appelle une rupture fragile. D’autres, qui sont plus ductiles, y compris la plupart des métaux, subissent une certaine déformation plastique et éventuellement une striction avant la rupture. En science des matériaux, la ductilité est la capacité d’un matériau à subir de grandes déformations plastiques avant la rupture et c’est l’une des caractéristiques très importantes que les ingénieurs prennent en compte lors de la conception. La ductilité peut être exprimée en pourcentage d’allongement ou en pourcentage de réduction de surface à partir d’un essai de traction. La ductilité est un facteur important permettant à une structure de survivre à des charges extrêmes, telles que celles dues à de grands changements de pression, des tremblements de terre et des ouragans, sans subir de défaillance ou d’effondrement soudain. Il est défini comme:

Certains matériaux cassent très brusquement, sans déformation plastique, dans ce qu’on appelle une rupture fragile. D’autres, qui sont plus ductiles, y compris la plupart des métaux, subissent une certaine déformation plastique et éventuellement une striction avant la rupture. En science des matériaux, la ductilité est la capacité d’un matériau à subir de grandes déformations plastiques avant la rupture et c’est l’une des caractéristiques très importantes que les ingénieurs prennent en compte lors de la conception. La ductilité peut être exprimée en pourcentage d’allongement ou en pourcentage de réduction de surface à partir d’un essai de traction. La ductilité est un facteur important permettant à une structure de survivre à des charges extrêmes, telles que celles dues à de grands changements de pression, des tremblements de terre et des ouragans, sans subir de défaillance ou d’effondrement soudain. Il est défini comme:

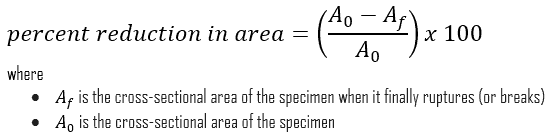

En cas d’essai de traction, la ductilité est mesurée par un pourcentage de réduction de surface. Il mesure la quantité de striction (ou changement de section transversale) qui se produit avant la rupture ultime comme suit:

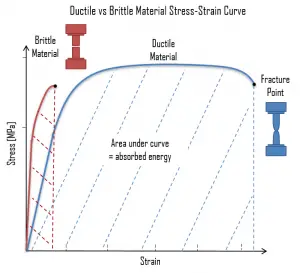

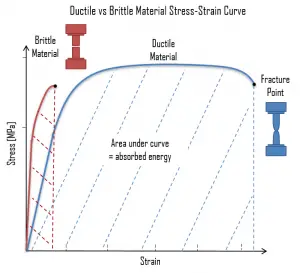

Il est possible de distinguer certaines caractéristiques communes entre les courbes contrainte-déformation de divers groupes de matériaux. Sur cette base, il est possible de diviser les matériaux en deux grandes catégories; à savoir:

- Matériaux ductiles. La ductilité est la capacité d’un matériau à s’allonger en traction. Un matériau ductile se déformera (s’allongera) plus qu’un matériau fragile. Les matériaux ductiles présentent de grandes déformations avant rupture. Dans la rupture ductile, une déformation plastique importante (rétrécissement) a lieu avant la rupture. La rupture ductile (rupture par cisaillement) est meilleure que la rupture fragile, car il y a une propagation lente et une absorption d’une grande quantité d’énergie avant la rupture. La ductilité est souhaitable dans les applications à haute température et haute pression dans les réacteurs en raison des contraintes supplémentaires sur les métaux. La ductilité élevée dans ces applications aide à prévenir les ruptures fragiles.

- Matériaux fragiles. Les matériaux fragiles, lorsqu’ils sont soumis à des contraintes, se rompent avec peu de déformation élastique et sans déformation plastique importante. Les matériaux fragiles absorbent relativement peu d’énergie avant la rupture, même ceux à haute résistance. Dans la rupture fragile (clivage transgranulaire), aucune déformation plastique apparente n’a lieu avant la rupture. Les fissures se propagent rapidement.

La distinction entre fragilité et ductilité n’est pas évidente, notamment parce que la ductilité et le comportement fragile dépendent non seulement du matériau en question, mais également de la nature et du type de contrainte, du taux de chargement (usure par fatigue) et de la thermodynamics/thermodynamic-properties/what-is-temperature-physics/ »>température (transition ductile-fragile). La figure suivante montre une courbe contrainte-déformation typique d’un matériau ductile et d’un matériau fragile. Un matériau ductile est un matériau dont la résistance est faible et la région plastique est grande. Le matériau supportera plus de déformation (déformation) avant la rupture. Un matériau fragile est un matériau où la région plastique est petite et la résistance du matériau est élevée. L’essai de traction fournit trois faits descriptifs sur un matériau. Il s’agit de la contrainte à laquelle commence la déformation plastique observable ou «élasticité»; la résistance ultime à la traction ou l’intensité maximale de la charge pouvant être supportée en traction; et le pourcentage d’allongement ou de déformation (le degré d’étirement du matériau) et le pourcentage de réduction de la section transversale causé par l’étirement. Le point de rupture ou de fracture peut également être déterminé.

Ductilité et ténacité

La ductilité est plus communément définie comme la capacité d’un matériau à se déformer facilement lors de l’application d’une force de traction, ou comme la capacité d’un matériau à résister à la déformation plastique sans rupture. La ductilité peut également être considérée en termes d’aptitude au pliage et d’écrasement. Habituellement, si deux matériaux ont la même résistance et la même dureté, celui qui a la ductilité la plus élevée est plus souhaitable. La ductilité de nombreux métaux peut changer si les conditions sont modifiées. Une augmentation de la température augmentera la ductilité. Une diminution de la température entraînera une diminution de la ductilité et un changement de comportement ductile à fragile. La rupture ductile (rupture par cisaillement) est meilleure que la rupture fragile, car il y a une propagation lente et une absorption d’une grande quantité d’énergie avant la rupture. La ductilité est souhaitable dans les applications à haute température et haute pression dans les réacteurs en raison des contraintes supplémentaires sur les métaux. La ductilité élevée dans ces applications aide à prévenir les ruptures fragiles. La ductilité contribue également à une autre propriété matérielle appelée dureté. La ténacité combine résistance et ductilité en une seule propriété mesurable et nécessite un équilibre entre résistance et ductilité.

La ténacité est la capacité d’un matériau à absorber de l’énergie et à se déformer plastiquement sans se fracturer. Une définition de la ténacité (ou plus précisément de la ténacité à la rupture ) est qu’il s’agit d’une propriété qui indique la résistance d’un matériau à la rupture lorsqu’une fissure (ou un autre défaut de concentration de contrainte) est présente. La ténacité est généralement mesurée par le test Charpy ou le test Izod. Le test d’impact mesure la ténacité dans des conditions de chargement soudain et la présence de défauts tels que des encoches ou des fissures qui concentreront les contraintes aux points faibles. La ténacité peut également être définie par rapport aux régions d’un diagramme contrainte-déformation. La ténacité est liée à la surface sous la courbe contrainte-déformation. La courbe contrainte-déformation mesure la ténacité sous une charge progressivement croissante. Pour être résistant, un matériau doit être à la fois solide et ductile. La figure suivante montre une courbe contrainte-déformation typique d’un matériau ductile et d’un matériau fragile. Par exemple, les matériaux fragiles (comme la céramique) qui sont solides mais avec une ductilité limitée ne sont pas résistants; à l’inverse, les matériaux très ductiles avec de faibles résistances ne sont pas non plus tenaces. Pour être résistant, un matériau doit résister à la fois à des contraintes élevées et à des déformations élevées.

La ténacité est la capacité d’un matériau à absorber de l’énergie et à se déformer plastiquement sans se fracturer. Une définition de la ténacité (ou plus précisément de la ténacité à la rupture ) est qu’il s’agit d’une propriété qui indique la résistance d’un matériau à la rupture lorsqu’une fissure (ou un autre défaut de concentration de contrainte) est présente. La ténacité est généralement mesurée par le test Charpy ou le test Izod. Le test d’impact mesure la ténacité dans des conditions de chargement soudain et la présence de défauts tels que des encoches ou des fissures qui concentreront les contraintes aux points faibles. La ténacité peut également être définie par rapport aux régions d’un diagramme contrainte-déformation. La ténacité est liée à la surface sous la courbe contrainte-déformation. La courbe contrainte-déformation mesure la ténacité sous une charge progressivement croissante. Pour être résistant, un matériau doit être à la fois solide et ductile. La figure suivante montre une courbe contrainte-déformation typique d’un matériau ductile et d’un matériau fragile. Par exemple, les matériaux fragiles (comme la céramique) qui sont solides mais avec une ductilité limitée ne sont pas résistants; à l’inverse, les matériaux très ductiles avec de faibles résistances ne sont pas non plus tenaces. Pour être résistant, un matériau doit résister à la fois à des contraintes élevées et à des déformations élevées.

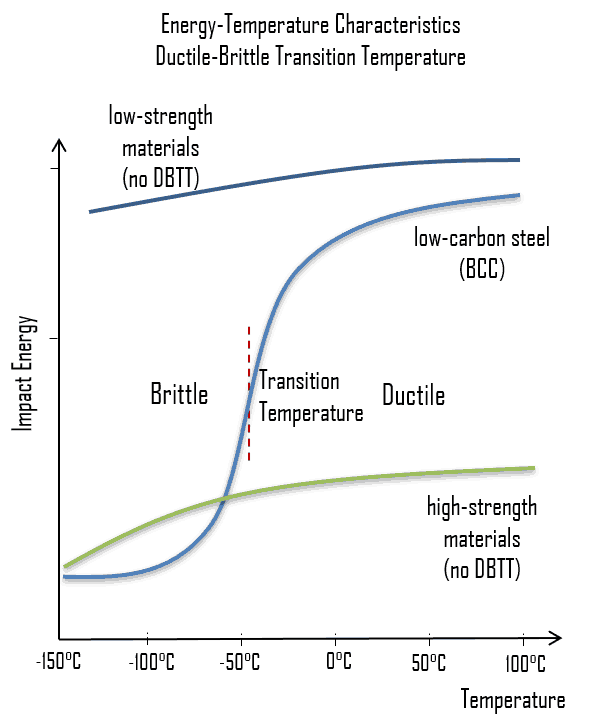

Température de transition ductile-fragile

Comme cela a été écrit, la distinction entre fragilité et ductilité n’est pas évidente, en particulier parce que la ductilité et le comportement fragile dépendent non seulement du matériau en question, mais également de la température (transition ductile-fragile) du matériau. L’effet de la température sur la nature de la fracture est d’une importance considérable. De nombreux aciers présentent une rupture ductile à des températures élevées et une rupture fragile à basse température. La température au-dessus de laquelle un matériau est ductile et en dessous de laquelle il est cassant est appelée température de transition ductile-fragile (DBTT), température de ductilité nulle (NDT) ou température de transition de ductilité nulle. Cette température n’est pas précise mais varie en fonction des traitements mécaniques et thermiques préalables et de la nature et des quantités d’impuretés. Il peut être déterminé par une certaine forme de test de chute de poids (par exemple, les tests Charpy ou Izod).

La température de transition ductile-fragile (DBT) est la température à laquelle l’énergie de rupture passe en dessous d’une valeur prédéterminée (par exemple 40 J pour un essai de choc Charpy standard). La ductilité est une exigence essentielle pour les aciers utilisés dans la construction des composants du réacteur, tels que la cuve du réacteur. Par conséquent, le DBTT est important dans l’exploitation de ces navires. Dans ce cas, la taille du grain détermine les propriétés du métal. Par exemple, une taille de grain plus petite augmente la résistance à la traction, tend à augmenter la ductilité et entraîne une diminution du DBTT. Taille d’un grain est maîtrisée par le traitement thermique dans le cahier des charges et la fabrication des cuves des réacteurs. Le DBTT peut également être abaissé par de petites additions d’éléments d’alliage sélectionnés tels que le nickel et le manganèse aux aciers à faible teneur en carbone.

La température de transition ductile-fragile (DBT) est la température à laquelle l’énergie de rupture passe en dessous d’une valeur prédéterminée (par exemple 40 J pour un essai de choc Charpy standard). La ductilité est une exigence essentielle pour les aciers utilisés dans la construction des composants du réacteur, tels que la cuve du réacteur. Par conséquent, le DBTT est important dans l’exploitation de ces navires. Dans ce cas, la taille du grain détermine les propriétés du métal. Par exemple, une taille de grain plus petite augmente la résistance à la traction, tend à augmenter la ductilité et entraîne une diminution du DBTT. Taille d’un grain est maîtrisée par le traitement thermique dans le cahier des charges et la fabrication des cuves des réacteurs. Le DBTT peut également être abaissé par de petites additions d’éléments d’alliage sélectionnés tels que le nickel et le manganèse aux aciers à faible teneur en carbone.

Typiquement, les aciers faiblement alliés de la cuve sous pression du réacteur sont des aciers ferritiques qui présentent le comportement classique de transition ductile à fragile avec une température décroissante. Cette température de transition est de la plus haute importance lors du réchauffement de l’installation.

Modes de défaillance:

- Région de faible ténacité: le principal mode de rupture est la rupture fragile (clivage transgranulaire). Dans la rupture fragile, aucune déformation plastique apparente n’a lieu avant la rupture. Les fissures se propagent rapidement.

- Région à haute ténacité: le principal mode de rupture est la rupture ductile (rupture par cisaillement). Dans la rupture ductile, une déformation plastique importante (rétrécissement) a lieu avant la rupture. La rupture ductile est meilleure que la rupture fragile, car il y a une propagation lente et une absorption d’une grande quantité d’énergie avant la rupture.

Dans certains matériaux, la transition est plus nette que d’autres et nécessite généralement un mécanisme de déformation sensible à la température. Par exemple, dans les matériaux avec un réseau cubique centré sur le corps (bcc), le DBTT est facilement apparent, car le mouvement des dislocations de vis est très sensible à la température car le réarrangement du noyau de dislocation avant le glissement nécessite une activation thermique. Cela peut être problématique pour les aciers à forte teneur en ferrite. Cela a entraîné de graves fissures dans la coque des navires Liberty dans les eaux plus froides pendant la Seconde Guerre mondiale, provoquant de nombreux naufrages. Les récipients étaient construits en un alliage d’acier qui possédait une ténacité adéquate selon les essais de traction à température ambiante. Les ruptures fragiles se sont produites à des températures ambiantes relativement basses, à environ 4°C (40°F), au voisinage de la température de transition de l’alliage. Il convient de noter que les métaux FCC à faible résistance (par exemple, les alliages de cuivre) et la plupart des HCP les métaux ne subissent pas de transition ductile à fragile et restent résistants même à des températures plus basses. D’autre part, de nombreux métaux à haute résistance (par exemple les aciers à très haute résistance) ne connaissent pas non plus de transition ductile à fragile, mais, dans ce cas, ils restent très fragiles.

Le DBTT peut également être influencé par des facteurs externes tels que le rayonnement neutronique, ce qui entraîne une augmentation des défauts du réseau interne et une diminution correspondante de la ductilité et une augmentation du DBTT.

Fragilisation par irradiation

Au cours de l’exploitation d’une centrale nucléaire, le matériau de la cuve sous pression du réacteur et le matériau des autres internes du réacteur sont exposés à un rayonnement neutronique (en particulier aux neutrons rapides > 0,5 MeV), ce qui entraîne une fragilisation localisée de l’acier et des soudures dans le réacteur. zone du cœur du réacteur. Ce phénomène, connu sous le nom de fragilisation par irradiation, entraîne une augmentation constante du DBTT. Il est peu probable que le DBTT s’approche de la température de fonctionnement normale de l’acier. Cependant, il est possible que lors de l’arrêt du réacteur ou lors d’un refroidissement anormal, la température tombe en dessous de la valeur DBTT alors que la pression interne est encore élevée. Par conséquent, les autorités de réglementation nucléaire exigent qu’un programme de surveillance des matériaux de la cuve du réacteur soit mené dans les réacteurs de puissance refroidis à l’eau.

Voir aussi: Réflecteur de neutrons

La fragilisation par irradiation peut entraîner une perte de résistance à la rupture. Typiquement, les aciers faiblement alliés de la cuve sous pression du réacteur sont des aciers ferritiques qui présentent le comportement classique de transition ductile à fragile avec une température décroissante. Cette température de transition est de la plus haute importance lors du réchauffement de l’installation.

Modes de défaillance:

- Région de faible ténacité: le principal mode de rupture est la rupture fragile (clivage transgranulaire). Dans la rupture fragile, aucune déformation plastique apparente n’a lieu avant la rupture. Les fissures se propagent rapidement.

- Région à haute ténacité: le principal mode de rupture est la rupture ductile (rupture par cisaillement). Dans la rupture ductile, une déformation plastique importante (rétrécissement) a lieu avant la rupture. La rupture ductile est meilleure que la rupture fragile, car il y a une propagation lente et une absorption d’une grande quantité d’énergie avant la rupture.

L’irradiation neutronique tend à augmenter la température (température de transition ductile-fragile) à laquelle cette transition se produit et tend à diminuer la ténacité ductile.

- Département américain de l’énergie, science des matériaux. DOE Fundamentals Handbook, Volume 1 et 2. Janvier 1993.

- Département américain de l’énergie, science des matériaux. DOE Fundamentals Handbook, Volume 2 et 2. Janvier 1993.

- William D. Callister, David G. Rethwisch. Science et génie des matériaux : une introduction 9e édition, Wiley ; 9 édition (4 décembre 2013), ISBN-13 : 978-1118324578.

- En ligneEberhart, Mark (2003). Pourquoi les choses se cassent : Comprendre le monde par la manière dont il se décompose. Harmonie. ISBN 978-1-4000-4760-4.

- Gaskell, David R. (1995). Introduction à la thermodynamique des matériaux (4e éd.). Éditions Taylor et Francis. ISBN 978-1-56032-992-3.

- González-Viñas, W. & Mancini, HL (2004). Une introduction à la science des matériaux. Presse universitaire de Princeton. ISBN 978-0-691-07097-1.

- Ashby, Michael; Hugh Shercliff; David Cebon (2007). Matériaux: ingénierie, science, traitement et conception (1ère éd.). Butterworth-Heinemann. ISBN 978-0-7506-8391-3.

- JR Lamarsh, AJ Baratta, Introduction au génie nucléaire, 3e éd., Prentice-Hall, 2001, ISBN : 0-201-82498-1.

Nous espérons que cet article, Ductility, vous aidera. Si oui, donnez-nous un like dans la barre latérale. L’objectif principal de ce site Web est d’aider le public à apprendre des informations intéressantes et importantes sur les matériaux et leurs propriétés.