su_quote ]Renforcement en solution solide – Alliage. L’effet synergique des éléments d’alliage et du traitement thermique produit une grande variété de microstructures et de propriétés.[/su_quote]

Renforcement des métaux

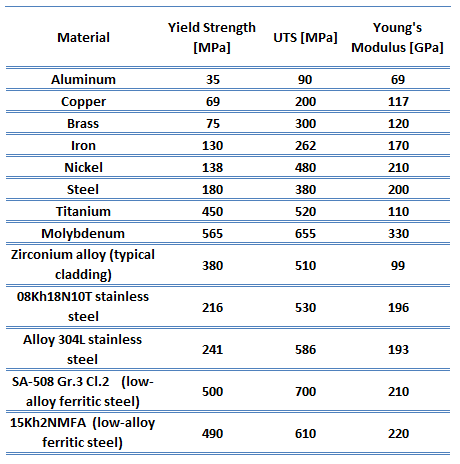

La résistance des métaux et des alliages peut être modifiée par diverses combinaisons de travail à froid, d’alliage et de traitement thermique. Comme indiqué dans la section précédente, la capacité d’un matériau cristallin à se déformer plastiquement dépend en grande partie de la capacité de la dislocation à se déplacer dans un matériau. Par conséquent, empêcher le mouvement des dislocations entraînera le renforcement du matériau. Par exemple, une microstructure avec des grains plus fins se traduit généralement à la fois par une résistance plus élevée et une ténacité supérieure par rapport au même alliage avec des grains physiquement plus gros. En cas de taille de grain, il peut également y avoir un compromis entre les caractéristiques de résistance et de fluage. D’autres mécanismes de renforcement sont obtenus au détriment d’une ductilité et d’une ténacité inférieures. Il existe de nombreux mécanismes de renforcement, notamment:

- Renforcement de solution solide (alliage)

- Ecrouissage (travail à froid)

- Durcissement par précipitation

- Raffinement du grain

- Durcissement par transformation

Solid Solition Renforcement – Alliage

Des atomes de différents éléments dissous dans la phase matricielle peuvent conduire à son renforcement par un renforcement en solution solide. Les métaux de haute pureté sont presque toujours plus mous et plus faibles que les alliages composés du même métal de base. L’augmentation de la concentration de l’impureté entraîne une augmentation concomitante des résistances à la traction et à l’élasticité. Le soluté peut s’incorporer dans le réseau cristallin de solvant par substitution, en remplaçant une particule de solvant dans le réseau, ou de manière interstitielle, en s’insérant dans l’espace entre les particules de solvant. Cela impose des contraintes de réseau sur les atomes environnants, ce qui entraîne un champ de contraintes de réseau. Même de petites quantités de soluté peuvent affecter les propriétés électriques et physiques du solvant. Acier, probablement le métal de structure le plus courant, est un bon exemple d’alliage. C’est un alliage de fer et de carbone, avec d’autres éléments pour lui donner certaines propriétés souhaitables. L’ajout d’une petite quantité de carbone non métallique au fer échange sa grande ductilité contre une plus grande résistance. L’ajout d’une petite quantité de carbone non métallique au fer échange sa grande ductilité contre une plus grande résistance. Pour les alliages non ferreux, le manganèse et le magnésium sont des exemples d’éléments ajoutés à l’aluminium à des fins de renforcement en solution solide.

Des atomes de différents éléments dissous dans la phase matricielle peuvent conduire à son renforcement par un renforcement en solution solide. Les métaux de haute pureté sont presque toujours plus mous et plus faibles que les alliages composés du même métal de base. L’augmentation de la concentration de l’impureté entraîne une augmentation concomitante des résistances à la traction et à l’élasticité. Le soluté peut s’incorporer dans le réseau cristallin de solvant par substitution, en remplaçant une particule de solvant dans le réseau, ou de manière interstitielle, en s’insérant dans l’espace entre les particules de solvant. Cela impose des contraintes de réseau sur les atomes environnants, ce qui entraîne un champ de contraintes de réseau. Même de petites quantités de soluté peuvent affecter les propriétés électriques et physiques du solvant. Acier, probablement le métal de structure le plus courant, est un bon exemple d’alliage. C’est un alliage de fer et de carbone, avec d’autres éléments pour lui donner certaines propriétés souhaitables. L’ajout d’une petite quantité de carbone non métallique au fer échange sa grande ductilité contre une plus grande résistance. L’ajout d’une petite quantité de carbone non métallique au fer échange sa grande ductilité contre une plus grande résistance. Pour les alliages non ferreux, le manganèse et le magnésium sont des exemples d’éléments ajoutés à l’aluminium à des fins de renforcement en solution solide.

Agents d’alliage

Le fer pur est trop mou pour être utilisé à des fins de structure, mais l’ajout de petites quantités d’autres éléments (carbone, manganèse ou silicium par exemple) augmente fortement sa résistance mécanique. Les alliages sont généralement plus résistants que les métaux purs, bien qu’ils offrent généralement une conductivité électrique et thermique réduite. La résistance est le critère le plus important par lequel de nombreux matériaux de structure sont jugés. Par conséquent, les alliages sont utilisés pour la construction mécanique. L’effet synergique des éléments d’alliage et du traitement thermique produit une grande variété de microstructures et de propriétés.

- Carbone. Le carbone est un élément non métallique, qui est un élément d’alliage important dans tous les matériaux à base de métaux ferreux. Le carbone est toujours présent dans les alliages métalliques, c’est-à-dire dans toutes les nuances d’acier inoxydable et les alliages résistants à la chaleur. Le carbone est un austénitisant très puissant et augmente la résistance de l’acier. En fait, c’est le principal élément durcissant et il est essentiel à la formation de la cémentite, Fe3C, perlite, sphéroïdite et martensite fer-carbone. L’ajout d’une petite quantité de carbone non métallique au fer échange sa grande ductilité contre une plus grande résistance. S’il est combiné avec du chrome en tant que constituant séparé (carbure de chrome), il peut avoir un effet néfaste sur la résistance à la corrosion en éliminant une partie du chrome de la solution solide dans l’alliage et, par conséquent, en réduisant la quantité de chrome disponible pour assurer résistance à la corrosion.

- Chrome. Le chrome augmente la dureté, la résistance et la résistance à la corrosion. L’effet de renforcement de la formation de carbures métalliques stables aux joints de grains et la forte augmentation de la résistance à la corrosion ont fait du chrome un matériau d’alliage important pour l’acier. La résistance de ces alliages métalliques aux effets chimiques des agents corrosifs repose sur la passivation. Pour que la passivation se produise et reste stable, l’alliage Fe-Cr doit avoir une teneur minimale en chrome d’environ 11 % en poids, au-dessus de laquelle la passivation peut se produire et en dessous de laquelle elle est impossible. Le chrome peut être utilisé comme élément de durcissement et est fréquemment utilisé avec un élément de durcissement tel que le nickel pour produire des propriétés mécaniques supérieures. À des températures plus élevées, le chrome contribue à une résistance accrue. Les aciers à outils rapides contiennent entre 3 et 5 % de chrome.

- Nickel. Le nickel est l’un des éléments d’alliage les plus courants. Environ 65 % de la production de nickel est utilisée dans les aciers inoxydables. Étant donné que le nickel ne forme aucun composé de carbure dans l’acier, il reste en solution dans la ferrite, renforçant et durcissant ainsi la phase de ferrite. Les aciers au nickel sont facilement traités thermiquement car le nickel réduit la vitesse de refroidissement critique. Les alliages à base de nickel (par exemple les alliages Fe-Cr-Ni(Mo)) présentent une excellente ductilité et ténacité, même à des niveaux de résistance élevés et ces propriétés sont conservées jusqu’à de basses températures. Le nickel réduit également la dilatation thermique pour une meilleure stabilité dimensionnelle. Le nickel est l’élément de base des superalliages, qui sont un groupe d’alliages de nickel, de fer-nickel et de cobalt utilisés dans les moteurs à réaction. Ces métaux ont une excellente résistance à la déformation par fluage thermique et conservent leur rigidité, leur résistance,

- Molybdène. Trouvé en petite quantité dans les aciers inoxydables, le molybdène augmente la trempabilité et la résistance, en particulier à haute température. Le point de fusion élevé du molybdène le rend important pour donner de la résistance à l’acier et à d’autres alliages métalliques à des températures élevées. Le molybdène est unique dans la mesure où il augmente les résistances à la traction et au fluage à haute température de l’acier. Elle retarde beaucoup plus la transformation de l’austénite en perlite que la transformation de l’austénite en bainite; ainsi, la bainite peut être produite par refroidissement continu d’aciers contenant du molybdène.

- Vanadium. Le vanadium est généralement ajouté à l’acier pour inhiber la croissance des grains pendant le traitement thermique. En contrôlant la croissance des grains, il améliore à la fois la résistance et la ténacité des aciers trempés et revenus. La taille du grain détermine les propriétés du métal. Par exemple, une taille de grain plus petite augmente la résistance à la traction et tend à augmenter la ductilité. Une taille de grain plus grande est préférée pour améliorer les propriétés de fluage à haute température. Le vanadium est ajouté pour favoriser la résistance à l’abrasion et produire des carbures durs et stables qui, n’étant que partiellement solubles, libèrent peu de carbone dans la matrice.

- Tungstène. Produit des carbures stables et affine la granulométrie afin d’augmenter la dureté, en particulier à haute température. Le tungstène est largement utilisé dans les aciers à outils rapides et a été proposé comme substitut du molybdène dans les aciers ferritiques à activation réduite pour les applications nucléaires. L’ajout d’environ 10 % de tungstène et de molybdène au total maximise efficacement la dureté et la ténacité des aciers rapides et maintient ces propriétés aux températures élevées générées lors de la coupe des métaux. Le tungstène et le molybdène sont interchangeables au niveau atomique et favorisent tous deux la résistance au revenu, ce qui améliore les performances de coupe de l’outil à des températures plus élevées.

Département américain de l’énergie, science des matériaux. DOE Fundamentals Handbook, Volume 1 and 2. Janvier 1993.

US Department of Energy, Material Science. DOE Fundamentals Handbook, Volume 2 et 2. Janvier 1993.

William D. Callister, David G. Rethwisch. Science et génie des matériaux : une introduction 9e édition, Wiley ; 9 édition (4 décembre 2013), ISBN-13 : 978-1118324578.

En ligneEberhart, Mark (2003). Pourquoi les choses se cassent : Comprendre le monde par la manière dont il se décompose. Harmonie. ISBN 978-1-4000-4760-4.

Gaskell, David R. (1995). Introduction à la thermodynamique des matériaux (4e éd.). Éditions Taylor et Francis. ISBN 978-1-56032-992-3.

González-Viñas, W. & Mancini, HL (2004). Une introduction à la science des matériaux. Presse universitaire de Princeton. ISBN 978-0-691-07097-1.

Ashby, Michael; Hugh Shercliff; David Cebon (2007). Matériaux: ingénierie, science, traitement et conception (1ère éd.). Butterworth-Heinemann. ISBN 978-0-7506-8391-3.

JR Lamarsh, AJ Baratta, Introduction au génie nucléaire, 3e éd., Prentice-Hall, 2001, ISBN : 0-201-82498-1.

Nous espérons que cet article, Solid Solution Strengthening – Alloying, vous aidera. Si oui, donnez-nous un like dans la barre latérale. L’objectif principal de ce site Web est d’aider le public à apprendre des informations intéressantes et importantes sur les matériaux et leurs propriétés.