El estaño es un metal de post-transición en el grupo 14 de la tabla periódica. Se obtiene principalmente del mineral casiterita, que contiene dióxido de estaño. La primera aleación utilizada a gran escala fue el bronce, hecho de estaño y cobre, desde 3000 a. C. El estaño es uno de los primeros metales conocidos por los seres humanos, no es tóxico, es blando y maleable, y es adecuado para la laminación en frío. El estaño resiste la corrosión, lo que lo convierte en un recubrimiento ideal para otros metales. El estaño tiene un bajo coeficiente de fricción y la adición de elementos de aleación como cobre, antimonio, bismuto, cadmio y plata aumentan su dureza. El estaño se ha utilizado durante mucho tiempo en aleaciones con plomo como soldadura. El estaño en sí tiene un punto de fusión muy bajo, el estaño aleado con plomo forma una mezcla eutéctica en la proporción en peso de 61,9% de estaño y 38,1% de plomo con una temperatura de fusión de 183°C (361,4°F). Estas soldaduras se utilizan principalmente para unir tuberías o circuitos eléctricos.

Hojalata – Estañado – Inmersión en caliente – Galvanoplastia

La mayor aplicación individual del estaño es la fabricación de hojalata (chapa de acero recubierta de estaño), que representa aproximadamente el 40% del consumo mundial total de estaño. El estaño se adhiere fácilmente al hierro y al acero para evitar la corrosión. Los envases de acero estañado se utilizan ampliamente para la conservación de alimentos, y esto constituye una gran parte del mercado del estaño metálico.

La mayor aplicación individual del estaño es la fabricación de hojalata (chapa de acero recubierta de estaño), que representa aproximadamente el 40% del consumo mundial total de estaño. El estaño se adhiere fácilmente al hierro y al acero para evitar la corrosión. Los envases de acero estañado se utilizan ampliamente para la conservación de alimentos, y esto constituye una gran parte del mercado del estaño metálico.

El estañado es el proceso de recubrimiento fino de láminas de hierro forjado o acero con estaño, y el producto resultante se conoce como hojalata. El término también se usa ampliamente para los diferentes procesos de recubrimiento de un metal con soldadura antes de soldar. Hay dos procesos para el estañado de placas negras: inmersión en caliente y galvanoplastia.

- Inmersión en caliente. La hojalata fabricada con estaño en caliente se fabrica mediante laminación en frío de acero o hierro, que luego se recubre con una fina capa de estaño.

- Galvanoplastia. La galvanoplastia es un proceso que utiliza una corriente eléctrica para reducir los cationes metálicos disueltos de modo que formen una fina capa metálica coherente en un electrodo. El método tradicional de inmersión en caliente para fabricar hojalata ha sido reemplazado en gran medida por la electrodeposición de estaño en tiras continuas de acero laminado.

Soldadura – Aleación eutéctica de estaño – plomo

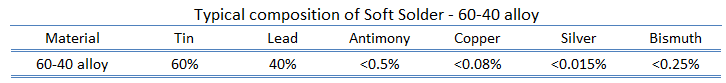

La soldadura es una técnica para unir metales utilizando una aleación de metal de relleno que tiene una temperatura de fusión inferior a aproximadamente 425°C (800°F). Debido a esta temperatura más baja y a las diferentes aleaciones que se utilizan como cargas, la reacción metalúrgica entre la carga y la pieza de trabajo es mínima, lo que da como resultado una unión más débil. En el montaje de componentes electrónicos, la aleación eutéctica con 63% de estaño y 37% de plomo (o 60/40, que es casi idéntico en punto de fusión) ha sido la aleación elegida. Esta aleación eutéctica tiene un punto de fusión más bajo que los del estaño o el plomo.

La soldadura es una técnica para unir metales utilizando una aleación de metal de relleno que tiene una temperatura de fusión inferior a aproximadamente 425°C (800°F). Debido a esta temperatura más baja y a las diferentes aleaciones que se utilizan como cargas, la reacción metalúrgica entre la carga y la pieza de trabajo es mínima, lo que da como resultado una unión más débil. En el montaje de componentes electrónicos, la aleación eutéctica con 63% de estaño y 37% de plomo (o 60/40, que es casi idéntico en punto de fusión) ha sido la aleación elegida. Esta aleación eutéctica tiene un punto de fusión más bajo que los del estaño o el plomo.

El estaño es un componente importante en las soldaduras porque humedece y se adhiere a muchos metales básicos comunes a temperaturas considerablemente por debajo de sus puntos de fusión. Se agregan pequeñas cantidades de varios metales, en particular antimonio y plata, a las soldaduras de estaño-plomo para aumentar su resistencia. La soldadura 60-40 proporciona uniones fuertes y confiables en una variedad de condiciones ambientales. También hay soldaduras con alto contenido de estaño, que se utilizan para unir partes de aparatos eléctricos porque su conductividad eléctrica es más alta que la de las soldaduras con alto contenido de plomo. Estas soldaduras también se utilizan cuando el plomo puede ser un peligro, por ejemplo, en contacto con agua potable o alimentos.

Resumen

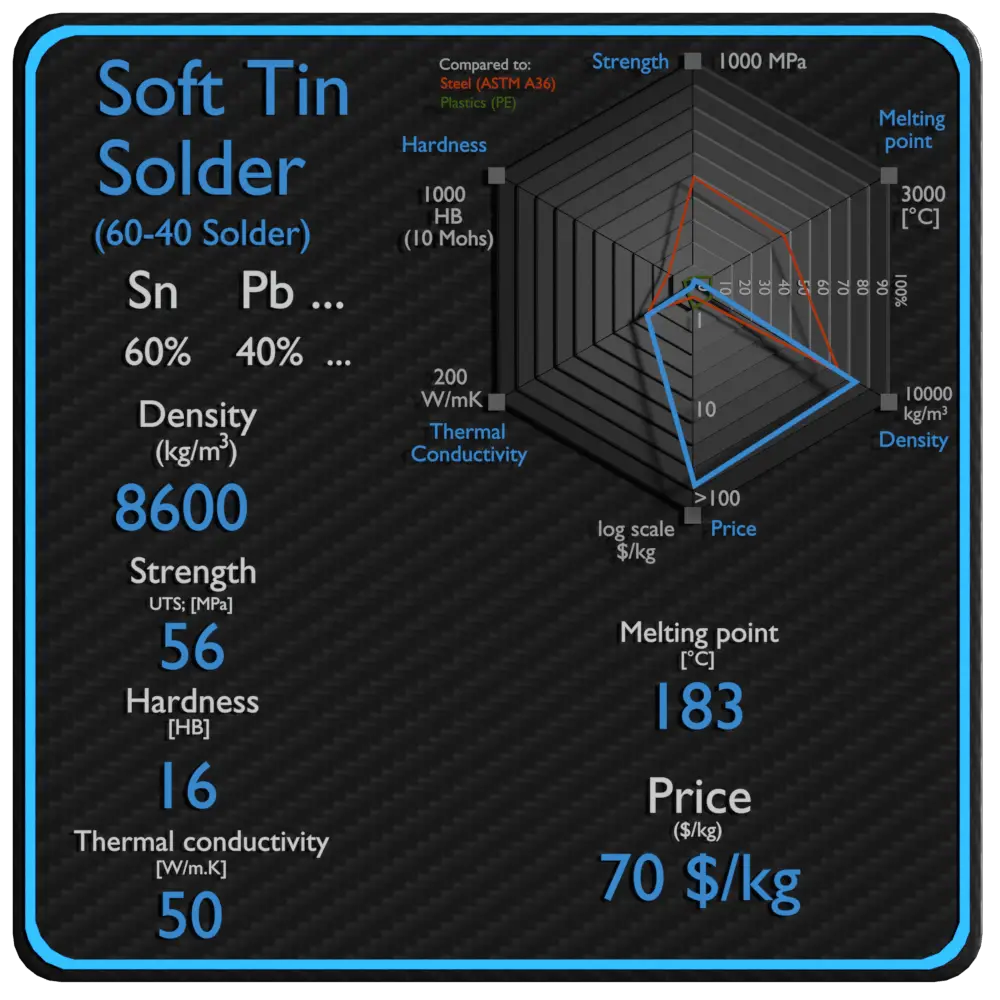

| Nombre | Soldadura de estaño suave |

| Fase en STP | N / A |

| Densidad | 8600 kg/m3 |

| Resistencia a la tracción | 56 MPa |

| Límite de elasticidad | N / A |

| Módulo de Young | 30 GPa |

| Dureza Brinell | 16 BHN |

| Punto de fusion | 183°C |

| Conductividad térmica | 50 W/mK |

| Capacidad calorífica | 167 J/gK |

| Precio | 70 $/kg |

Propiedades de la soldadura blanda: soldadura 60-40

Las propiedades de los materiales son propiedades intensivas , lo que significa que son independientes de la cantidad de masa y pueden variar de un lugar a otro dentro del sistema en cualquier momento. La base de la ciencia de los materiales consiste en estudiar la estructura de los materiales y relacionarlos con sus propiedades (mecánicas, eléctricas, etc.). Una vez que un científico de materiales conoce esta correlación estructura-propiedad, puede pasar a estudiar el rendimiento relativo de un material en una aplicación determinada. Los principales determinantes de la estructura de un material y, por tanto, de sus propiedades son sus elementos químicos constituyentes y la forma en que se ha procesado hasta su forma final.

Propiedades mecánicas de la soldadura blanda: soldadura 60-40

Los materiales se eligen con frecuencia para diversas aplicaciones porque tienen combinaciones deseables de características mecánicas. Para aplicaciones estructurales, las propiedades de los materiales son cruciales y los ingenieros deben tenerlas en cuenta.

Resistencia de las aleaciones de níquel

En mecánica de materiales, la resistencia de un material es su capacidad para soportar una carga aplicada sin fallas ni deformaciones plásticas. La resistencia de los materiales básicamente considera la relación entre las cargas externas aplicadas a un material y la deformación resultante o cambio en las dimensiones del material. La resistencia de un material es su capacidad para soportar esta carga aplicada sin fallas ni deformaciones plásticas.

Resistencia a la tracción

La máxima resistencia a la tracción de la soldadura blanda: la soldadura 60-40 depende en gran medida de la temperatura, pero para 19°C es de aproximadamente 56 MPa.

La máxima resistencia a la tracción es la máxima en la curva de ingeniería de tensión-deformación. Esto corresponde a la tensión máxima que puede ser sostenido por una estructura en tensión. La resistencia máxima a la tracción a menudo se reduce a «resistencia a la tracción» o incluso a «máxima». Si se aplica y se mantiene esta tensión, se producirá una fractura. A menudo, este valor es significativamente mayor que el límite elástico (entre un 50 y un 60 por ciento más que el rendimiento para algunos tipos de metales). Cuando un material dúctil alcanza su máxima resistencia, experimenta un estrechamiento donde el área de la sección transversal se reduce localmente. La curva de tensión-deformación no contiene una tensión mayor que la resistencia máxima. Aunque las deformaciones pueden seguir aumentando, la tensión suele disminuir después de que se ha alcanzado la resistencia máxima. Es una propiedad intensiva; por lo tanto, su valor no depende del tamaño de la muestra de prueba. Sin embargo, depende de otros factores, como la preparación de la muestra, temperatura del entorno de prueba y del material. Las resistencias a la tracción máxima varían desde 50 MPa para un aluminio hasta 3000 MPa para aceros de muy alta resistencia.

La máxima resistencia a la tracción es la máxima en la curva de ingeniería de tensión-deformación. Esto corresponde a la tensión máxima que puede ser sostenido por una estructura en tensión. La resistencia máxima a la tracción a menudo se reduce a «resistencia a la tracción» o incluso a «máxima». Si se aplica y se mantiene esta tensión, se producirá una fractura. A menudo, este valor es significativamente mayor que el límite elástico (entre un 50 y un 60 por ciento más que el rendimiento para algunos tipos de metales). Cuando un material dúctil alcanza su máxima resistencia, experimenta un estrechamiento donde el área de la sección transversal se reduce localmente. La curva de tensión-deformación no contiene una tensión mayor que la resistencia máxima. Aunque las deformaciones pueden seguir aumentando, la tensión suele disminuir después de que se ha alcanzado la resistencia máxima. Es una propiedad intensiva; por lo tanto, su valor no depende del tamaño de la muestra de prueba. Sin embargo, depende de otros factores, como la preparación de la muestra, temperatura del entorno de prueba y del material. Las resistencias a la tracción máxima varían desde 50 MPa para un aluminio hasta 3000 MPa para aceros de muy alta resistencia.

Módulo de Young

Módulo de elasticidad de Young de la soldadura blanda: la soldadura 60-40 es de aproximadamente 30 GPa.

El módulo de Young es el módulo elástico para esfuerzos de tracción y compresión en el régimen de elasticidad lineal de una deformación uniaxial y generalmente se evalúa mediante ensayos de tracción. Hasta un esfuerzo limitante, un cuerpo podrá recuperar sus dimensiones al retirar la carga. Las tensiones aplicadas hacen que los átomos de un cristal se muevan desde su posición de equilibrio. Todos los átomos se desplazan en la misma cantidad y aún mantienen su geometría relativa. Cuando se eliminan las tensiones, todos los átomos vuelven a sus posiciones originales y no se produce ninguna deformación permanente. Según la ley de Hooke, la tensión es proporcional a la deformación (en la región elástica) y la pendiente es el módulo de Young. El módulo de Young es igual a la tensión longitudinal dividida por la deformación.

Dureza de la soldadura blanda – Soldadura 60-40

Dureza Brinell de soldadura blanda – soldadura 60-40 aproximadamente 16 HB.

La prueba de dureza Rockwell es una de las pruebas de dureza por indentación más comunes, que se ha desarrollado para las pruebas de dureza. A diferencia de la prueba de Brinell, el probador Rockwell mide la profundidad de penetración de un penetrador bajo una carga grande (carga mayor) en comparación con la penetración realizada por una precarga (carga menor). La carga menor establece la posición cero. Se aplica la carga principal y luego se retira mientras se mantiene la carga menor. La diferencia entre la profundidad de penetración antes y después de la aplicación de la carga principal se utiliza para calcular el número de dureza Rockwell. Es decir, la profundidad de penetración y la dureza son inversamente proporcionales. La principal ventaja de la dureza Rockwell es su capacidad para mostrar los valores de dureza directamente. El resultado es un número adimensional anotado como HRA, HRB, HRC, etc., donde la última letra es la escala de Rockwell respectiva.

La prueba Rockwell C se realiza con un penetrador Brale (cono de diamante de 120°) y una carga mayor de 150 kg.

Propiedades térmicas de la soldadura blanda: soldadura 60-40

Las propiedades térmicas de los materiales se refieren a la respuesta de los materiales a los cambios de temperatura y a la aplicación de calor . A medida que un sólido absorbe energía en forma de calor, su temperatura aumenta y sus dimensiones aumentan. Pero los diferentes materiales reaccionan a la aplicación de calor de manera diferente.

La capacidad calorífica , la expansión térmica y la conductividad térmica son propiedades que a menudo son críticas en el uso práctico de sólidos.

Punto de fusión de la soldadura blanda: soldadura 60-40

Punto de fusión de la soldadura blanda: la soldadura 60-40 es de alrededor de 183°C.

En general, la fusión es un cambio de fase de una sustancia de la fase sólida a la líquida. El punto de fusión de una sustancia es la temperatura a la que se produce este cambio de fase. El punto de fusión también define una condición en la que el sólido y el líquido pueden existir en equilibrio.

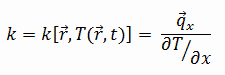

Conductividad térmica de la soldadura blanda – Soldadura 60-40

La conductividad térmica de la soldadura blanda – soldadura 60-40 es 50 W/(mK).

Las características de transferencia de calor de un material sólido se miden mediante una propiedad llamada conductividad térmica, k (o λ), medida en W/mK. Es una medida de la capacidad de una sustancia para transferir calor a través de un material por conducción. Tenga en cuenta que la ley de Fourier se aplica a toda la materia, independientemente de su estado (sólido, líquido o gas), por lo tanto, también se define para líquidos y gases.

La conductividad térmica de la mayoría de los líquidos y sólidos varía con la temperatura. Para los vapores, también depende de la presión. En general:

La mayoría de los materiales son casi homogéneos, por lo que normalmente podemos escribir k = k (T). Se asocian definiciones similares con conductividades térmicas en las direcciones y y z (ky, kz), pero para un material isótropo, la conductividad térmica es independiente de la dirección de transferencia, kx = ky = kz = k.

Resistencia eléctrica de la soldadura blanda – Soldadura 60-40

La resistividad eléctrica de la soldadura blanda: la soldadura 60-40 es 150×10−9Ω·m.

La resistividad eléctrica y su inversa, la conductividad eléctrica, es una propiedad fundamental de un material que cuantifica la fuerza con la que resiste o conduce el flujo de corriente eléctrica. Una resistividad baja indica un material que permite fácilmente el flujo de corriente eléctrica. El símbolo de resistividad suele ser la letra griega ρ (rho). La unidad SI de resistividad eléctrica es el ohmímetro (Ω⋅m). Tenga en cuenta que la resistividad eléctrica no es lo mismo que la resistencia eléctrica. La resistencia eléctrica se expresa en ohmios. Mientras que la resistividad es una propiedad del material, la resistencia es propiedad de un objeto.

Esperamos que este artículo, Aleaciones de estaño , le ayude. Si es así, danos un me gusta en la barra lateral. El objetivo principal de este sitio web es ayudar al público a conocer información importante e interesante sobre los materiales y sus propiedades.