Las pruebas no destructivas , NDT, son un grupo muy amplio de inspecciones estructurales o de materiales y, como su nombre lo indica, estas inspecciones no destruyen el material / estructura que se está examinando. NDT juega un papel crítico para asegurar que los componentes y sistemas estructurales realicen su función de manera confiable y rentable. Debido a que NDT no altera permanentemente el artículo que se está inspeccionando, es una técnica muy valiosa que puede ahorrar dinero y tiempo en la evaluación, resolución de problemas e investigación del producto. Los técnicos e ingenieros de END definen e implementan pruebas que localizan y caracterizan las condiciones y fallas de los materiales que, de otro modo, podrían causar accidentes graves, como la caída de aviones, la falla de reactores, la descarrilación de trenes, la explosión de tuberías y una variedad de eventos preocupantes.

Este concepto se amplía y se conoce como evaluación no destructiva (ECM) , cuando se combina con una evaluación de la importancia de los defectos encontrados. Sin embargo, ambos son términos que se usan indistintamente. Algunos métodos de prueba deben realizarse en un entorno de laboratorio, otros pueden adaptarse para su uso en el campo. A continuación se describen varias técnicas de END comúnmente empleadas y sus características.

Clasificación de los métodos NDT

La variedad de técnicas disponibles también se puede dividir en dos grupos: métodos de superficie , que se utilizan para identificar defectos superficiales y cercanos a la superficie, como grietas y porosidad de la superficie, y métodos subsuperficiales , que se pueden utilizar para detectar defectos que se encuentran debajo de la superficie del material. .

- Métodos de superficie

- Métodos subsuperficiales

Pruebas visuales y ópticas

Inspección visualimplica utilizar los ojos de un inspector para buscar defectos, como arañazos, presencia de escombros, corrosión u oxidación. El inspector también puede usar herramientas especiales como lupas, espejos o boroscopios para acceder e inspeccionar más de cerca el área en cuestión. En las centrales nucleares, se lleva a cabo bajo el agua un extenso programa de inspección de combustibles (que incluye, por ejemplo, inspecciones visuales, mediciones de la capa de óxido, pruebas de las barras de control por corrientes parásitas) y supervisado por el organismo regulador. De modo que las pruebas visuales suelen formar parte del examen posterior a la irradiación. Los exámenes visuales también son muy comunes en la industria aeronáutica, donde más del 80 por ciento de las inspecciones realizadas a una aeronave son inspecciones visuales.

Prueba de corrientes de Foucault

La prueba de corrientes de Foucault es uno de los métodos NDT de prueba electromegnética más comunes. Utiliza corrientes eléctricas inducidas para detectar defectos. Esencialmente, la técnica utiliza una bobina (sonda ECT) que lleva una corriente alterna como transductor. Esto produce un campo magnético alterno paralelo al eje de la bobina que a su vez induce corrientes parásitas en la superficie del objeto de prueba. Estas corrientes parásitas establecen un campo magnético opuesto al producido por la bobina, cambiando así la impedancia de la bobina. Se detectan interrupciones en el flujo de corrientes parásitas, causadas por imperfecciones, cambios dimensionales o cambios en las propiedades conductivas y de permeabilidad del material.

La mayoría de las pruebas de corrientes parásitas se basan en la medición de la impedancia de la bobina, aunque es posible medir el campo magnético directamente. ECT tiene una amplia gama de aplicaciones. Dado que la ECT es de naturaleza eléctrica, se limita a material conductor. También existen límites físicos para la generación de corrientes de Foucault y la profundidad de penetración (profundidad de la piel). En general, esta técnica se utiliza para inspeccionar áreas relativamente pequeñas y, por lo tanto, es más adecuada para inspeccionar áreas donde ya se sospecha un daño; sin embargo, tiene una variedad de aplicaciones: desde la medición del espesor del material hasta la detección de daños por corrosión. En las plantas de energía nuclear, los métodos de corrientes parásitas proporcionan el mejor método de inspección en servicio para la tubería del generador de vapor. Los siguientes componentes son necesarios para realizar la prueba de corrientes de Foucault: un probador de corrientes de Foucault,

Las desventajas de esta técnica son que es sensible al despegue, es una prueba puntual, por lo que se requiere escaneo para áreas grandes y generalmente se limita a defectos superficiales cercanos de materiales conductores.

Prueba de líquidos penetrantes

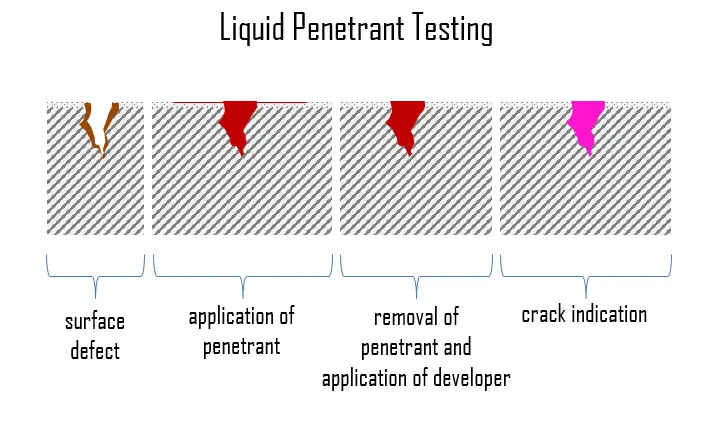

Inspección de líquidos penetrantes (LPI), también llamada inspección de tintes penetrantes (DP), es un método NDT ampliamente aplicado, que se utiliza para verificar defectos de rotura de superficies en todos los materiales no porosos (metales, plásticos o cerámicas). Probablemente sea una de las técnicas de END más utilizadas. Los objetos de prueba y previamente limpiados se recubren con una solución de tinte visible o fluorescente. Después de un tiempo determinado, que varía de 5 a 30 minutos según el material inspeccionado, se elimina el exceso de penetrante de la superficie y se aplica un revelador en forma líquida o en polvo. El revelador actúa como secante, extrayendo el penetrante atrapado de las imperfecciones abiertas a la superficie. Este revelador absorbe el penetrante extraído de las discontinuidades y revela un vivo contraste de color entre el penetrante y el revelador (generalmente rojo sobre blanco). Con tintes fluorescentes, se usa luz ultravioleta para hacer que el sangrado brille intensamente,

Inspección de líquidos penetrantes (LPI), también llamada inspección de tintes penetrantes (DP), es un método NDT ampliamente aplicado, que se utiliza para verificar defectos de rotura de superficies en todos los materiales no porosos (metales, plásticos o cerámicas). Probablemente sea una de las técnicas de END más utilizadas. Los objetos de prueba y previamente limpiados se recubren con una solución de tinte visible o fluorescente. Después de un tiempo determinado, que varía de 5 a 30 minutos según el material inspeccionado, se elimina el exceso de penetrante de la superficie y se aplica un revelador en forma líquida o en polvo. El revelador actúa como secante, extrayendo el penetrante atrapado de las imperfecciones abiertas a la superficie. Este revelador absorbe el penetrante extraído de las discontinuidades y revela un vivo contraste de color entre el penetrante y el revelador (generalmente rojo sobre blanco). Con tintes fluorescentes, se usa luz ultravioleta para hacer que el sangrado brille intensamente,

LPI se utiliza para detectar defectos de superficies de fundición, forja y soldadura, como grietas finas, porosidad de la superficie, fugas en productos nuevos y grietas por fatiga en componentes en servicio.

Inspeccion de particulas magneticas

La inspección por partículas magnéticas es uno de los procesos de END para detectar imperfecciones superficiales y cercanas a la superficie y discontinuidades de materiales. Este método se logra induciendo un campo magnético en un material ferromagnético y luego espolvoreando la superficie con finas partículas ferromagnéticas (secas o suspendidas en líquido). Estos se sienten atraídos por un área de fuga de flujo y forman lo que se conoce como una indicación, que se evalúa para determinar su naturaleza, causa y curso de acción, si corresponde. Aunque esta técnica revela la ubicación de los defectos, a menudo no puede determinar su profundidad.

La pieza puede magnetizarse mediante magnetización directa o indirecta. La magnetización directa ocurre cuando la corriente eléctrica pasa a través del objeto de prueba y se forma un campo magnético en el material. La magnetización indirecta ocurre cuando no pasa corriente eléctrica a través del objeto de prueba, pero se aplica un campo magnético desde una fuente externa. Tiene el mayor inconveniente de requerir magnetizar (y con frecuencia desmagnetizar) el componente.

Prueba de ultrasonido

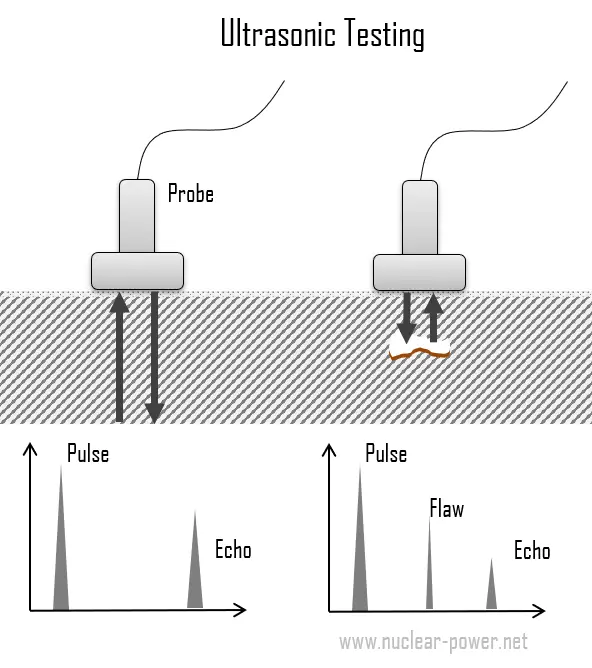

Las pruebas ultrasónicas son un amplio grupo de técnicas NDT basadas en la propagación de ondas ultrasónicas en el objeto o material probado. La técnica de prueba ultrasónica más utilizada es el eco de pulso, en el que se introducen haces de ondas de sonido de alta frecuencia (normalmente entre 1 y 5 MHz) en un objeto de prueba y los reflejos (ecos) se devuelven a un receptor de imperfecciones internas o de la pieza. superficies geométricas.

Las pruebas ultrasónicas son un amplio grupo de técnicas NDT basadas en la propagación de ondas ultrasónicas en el objeto o material probado. La técnica de prueba ultrasónica más utilizada es el eco de pulso, en el que se introducen haces de ondas de sonido de alta frecuencia (normalmente entre 1 y 5 MHz) en un objeto de prueba y los reflejos (ecos) se devuelven a un receptor de imperfecciones internas o de la pieza. superficies geométricas.

El método básico de prueba ultrasónica es transformar un pulso de voltaje en un pulso ultrasónico usando un transductor. Los transductores utilizados para UT tradicional consisten en un cristal piezoeléctrico encerrado dentro de una carcasa de plástico o acero inoxidable. Los cristales piezoeléctricos se expanden cuando se cargan eléctricamente, generando así una onda acústica. La señal viaja a través del objeto con respecto a su geometría y defectos existentes y luego se transmite a otro transductor o se refleja de regreso al transductor original. Los defectos se detectan si producen un cambio en la impedancia acústica en la trayectoria del haz ultrasónico. Una grieta abierta llena de aire tiene una impedancia acústica muy baja, por lo que refleja prácticamente toda la energía acústica que incide en ella. Por lo tanto, las ondas de sonido viajan a través del material y se reflejan en las grietas o fallas.

Dado que se conoce la velocidad del sonido en el material original, la energía del sonido reflejada se muestra en función del tiempo y se analiza para definir la presencia y ubicación de fallas o discontinuidades.

Ventajas y desventajas de las pruebas ultrasónicas

Las ventajas y desventajas del método de prueba ultrasónico son las siguientes:

Ventajas:

- UT es flexible, portátil y tiene una gran profundidad de penetración.

- Alta sensibilidad que permite la detección de defectos extremadamente pequeños.

- Es aplicable en una amplia gama de industrias.

- Alguna capacidad para estimar el tamaño, la orientación, la forma y la naturaleza de los defectos.

- A diferencia de las pruebas radiográficas, no implica ningún riesgo para la salud o el medio ambiente

Desventajas:

- Requiere operadores altamente capacitados y requiere una atención cuidadosa por parte de técnicos experimentados.

- Incapaz o ineficaz para detectar defectos planos que están en paralelo con la dirección de la onda de sonido

- Las piezas que son rugosas, de forma irregular, muy pequeñas o delgadas o no homogéneas son difíciles de inspeccionar.

- Puede ser muy caro

Pruebas radiográficas

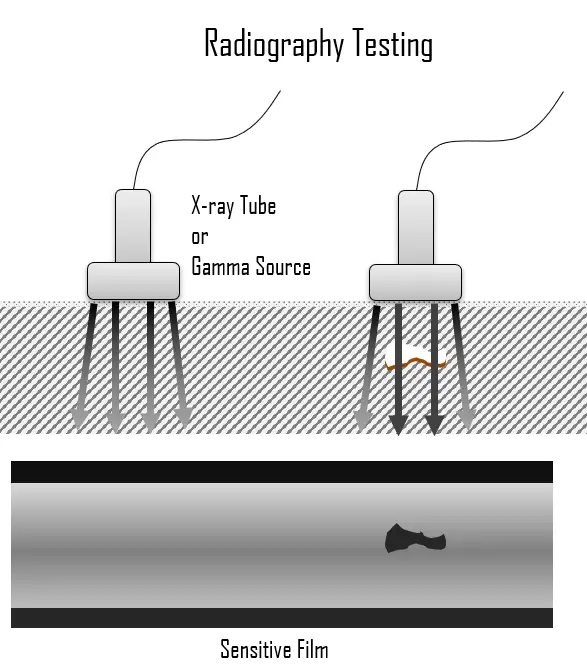

Las pruebas radiográficas (RT) implican el uso de radiación gamma o X penetrante para examinar piezas y productos en busca de imperfecciones. Es uno de los métodos convencionales de END que se ha utilizado durante décadas y todavía lo utilizan empresas de todo el mundo.

- Los rayos X , también conocidos como radiación X , se refieren a la radiación electromagnética (sin masa en reposo, sin carga) de altas energías. La mayoría de los rayos X tienen una longitud de onda que varía de 0,01 a 10 nanómetros (3×1016 Hz a 3×1019 Hz), lo que corresponde a energías en el rango de 100 eV a 100 keV. Las longitudes de onda de los rayos X son más cortas que las de los rayos UV y, por lo general, más largas que las de los rayos gamma. La distinción entre rayos X y rayos gamma no es tan simple y ha cambiado en las últimas décadas. Según la definición actualmente válida, los rayos X son emitidos por electrones fuera del núcleo, mientras que los rayos gamma son emitidos por el núcleo . Los rayos X se pueden generar mediante un tubo de rayos X, un tubo de vacío que utiliza un alto voltaje para acelerar los electrones liberados por un cátodo caliente a una alta velocidad. Al golpear el objetivo, los electrones acelerados se detienen abruptamente y se generan rayos X y calor.

- Los rayos gamma , también conocidos como radiación gamma , se refieren a la radiación electromagnética (sin masa en reposo, sin carga) de muy altas energías. Dado que los rayos gamma son en esencia sólo fotones de muy alta energía, son materia muy penetrante y, por lo tanto, biológicamente peligrosos. Los rayos gamma pueden viajar miles de pies en el aire y pueden atravesar fácilmente el cuerpo humano. Los rayos gamma son emitidos por núcleos inestables en su transición de un estado de alta energía a un estado más bajo conocido como desintegración gamma. En la mayoría de las fuentes prácticas de laboratorio, los estados nucleares excitados se crean en la desintegración de un radionúclido original, por lo tanto, una desintegración gamma suele acompañar a otras formas de desintegración , como la desintegración alfa o beta.

En general, la RT es un método para inspeccionar materiales en busca de defectos ocultos del subsuelo mediante el uso de la capacidad de los rayos X o rayos gamma para penetrar varios materiales de varios espesores. La intensidad de la radiación que penetra y atraviesa el material es capturada por:

- una película sensible a la radiación (radiografía de película)

- una matriz de cepillos de sensores sensibles a la radiación (radiografía en tiempo real).

Principio de funcionamiento

La fuente de radiación puede ser una máquina de rayos X o una fuente radiactiva (Ir-192, Co-60 o, en casos raros, Cs-137). La elección entre rayos X y radiación gamma depende de algunos factores, como el grosor, el nivel de contraste, etc. Por ejemplo, los rayos X normalmente funcionan con una menor cantidad de energía que los rayos gamma. El espesor es otro parámetro que influye en los resultados. Por ejemplo, en espesores superiores a 50 mm, el uso de rayos gamma aumenta significativamente.

La fuente de radiación puede ser una máquina de rayos X o una fuente radiactiva (Ir-192, Co-60 o, en casos raros, Cs-137). La elección entre rayos X y radiación gamma depende de algunos factores, como el grosor, el nivel de contraste, etc. Por ejemplo, los rayos X normalmente funcionan con una menor cantidad de energía que los rayos gamma. El espesor es otro parámetro que influye en los resultados. Por ejemplo, en espesores superiores a 50 mm, el uso de rayos gamma aumenta significativamente.

La radiación se dirige a través de una pieza y sobre una película u otro medio de formación de imágenes. La radiografía resultante muestra las características dimensionales de la pieza. Tanto en rayos X como en radiación gamma a medida que la radiación atraviesa más el material, más oscura se vuelve la película sobre la imagen producida y, por el contrario, cuanto más el rayo es absorbido por el material, más clara es la imagen en esos puntos. Por lo tanto, las posibles imperfecciones se indican como cambios de densidad en la película de la misma manera que una radiografía médica muestra huesos rotos.

Las pruebas radiográficas se utilizan comúnmente para la verificación de soldaduras en diversas aplicaciones industriales. En la fabricación, las soldaduras se utilizan comúnmente para unir dos o más piezas metálicas. Los efectos de la soldadura en el material que rodea la soldadura pueden ser perjudiciales; dependiendo de los materiales utilizados y la entrada de calor del proceso de soldadura utilizado, la ZAT puede ser de diferente tamaño y resistencia. Por ejemplo, el metal base debe alcanzar una cierta temperatura durante el proceso de soldadura, debe enfriarse a una velocidad específica y debe soldarse con materiales compatibles o la unión puede no ser lo suficientemente fuerte para mantener las piezas juntas, o se pueden formar grietas en el soldadura provocando que falle. Los defectos que generalmente se encuentran incluyen penetración incompleta, fusión incompleta, socavación, porosidad y agrietamiento longitudinal. Estos defectos pueden provocar la rotura de una estructura o la rotura de una tubería.

Ventajas y desventajas

Ventajas:

- Tiene muy pocas limitaciones materiales.

- Detección de defectos internos de materiales gruesos (p. Ej. Tuberías).

- Se requiere una preparación mínima o nula.

- Una de las principales ventajas de RT es su capacidad de documentación. RT proporciona imágenes del objeto bajo inspección.

- La probabilidad de una mala interpretación de los resultados se minimiza ya que cada imagen puede ser revisada por varios operadores.

Desventajas:

- El impacto de la radiación en la salud y el medio ambiente puede considerarse como una de las principales desventajas de las pruebas radiográficas, ya que unos pocos segundos de exposición a la radiación pueden provocar lesiones graves.

- Se requiere un alto grado de habilidad y experiencia para la exposición e interpretación.

- El alto voltaje necesario para crear rayos X también es peligroso para la salud humana.

- Es un método bastante caro.

- Ineficaz para defectos planos y defectos superficiales.

Esperamos que este artículo, Ensayos no destructivos – NDT , le ayude. Si es así, danos un me gusta en la barra lateral. El objetivo principal de este sitio web es ayudar al público a conocer información importante e interesante sobre los materiales y sus propiedades.