Les essais non destructifs, NDT, sont un groupe très large d’inspections structurelles ou matérielles et, comme leur nom l’indique, ces inspections ne détruisent pas le matériau/la structure examinés. Le CND joue un rôle essentiel en garantissant que les composants et les systèmes structurels remplissent leur fonction de manière fiable et rentable. Étant donné que le CND ne modifie pas de manière permanente l’article inspecté, il s’agit d’une technique très précieuse qui peut économiser de l’argent et du temps dans l’évaluation du produit, le dépannage et la recherche. Les techniciens et ingénieurs CND définissent et mettent en œuvre des tests qui localisent et caractérisent les conditions matérielles et les défauts qui pourraient autrement provoquer des accidents graves tels que des avions qui s’écrasent, des réacteurs qui tombent en panne, des trains qui déraillent, des pipelines qui éclatent et une variété d’événements troublants.

Ce concept est étendu et connu sous le nom d’ évaluation non destructive (END), lorsqu’il est combiné à une évaluation de l’importance de tout défaut trouvé. Cependant, ce sont deux termes souvent utilisés de manière interchangeable. Certaines méthodes d’essai doivent être menées en laboratoire, d’autres peuvent être adaptées pour être utilisées sur le terrain. Plusieurs techniques CND couramment utilisées et leurs caractéristiques sont décrites ci-dessous.

Classification des méthodes CND

La variété des techniques disponibles peut également être divisée en deux groupes : les méthodes de surface, qui sont utilisées pour identifier les défauts de surface et proches de la surface tels que les fissures et la porosité de surface, et les méthodes de sous-surface , qui peuvent être utilisées pour détecter les défauts qui se trouvent sous la surface du matériau.

- Méthodes de surface

- Méthodes souterraines

Tests visuels et optiques

Inspection visuelle consiste à utiliser les yeux d’un inspecteur pour rechercher les défauts, tels que les rayures, la présence de débris, la corrosion ou l’oxydation. L’inspecteur peut également utiliser des outils spéciaux tels que des loupes, des miroirs ou des endoscopes pour accéder et inspecter de plus près le domaine. Dans les centrales nucléaires, un vaste programme d’inspection du combustible (comprenant par exemple des inspections visuelles, des mesures de la couche d’oxyde, des essais par courants de Foucault des barres de contrôle) est effectué sous l’eau et supervisé par l’organisme de réglementation. Ainsi, les tests visuels font généralement partie de l’examen post-irradiation. Les examens visuels sont également très courants dans l’industrie aéronautique, où plus de 80 % des inspections effectuées sur un avion sont des inspections visuelles, souvent utilisées comme méthode de dépistage initiale pour détecter les défauts grossiers et cibler les tests ultérieurs par d’autres méthodes.

Essais par courants de Foucault

Le test par courants de Foucault est l’une des méthodes de test électromagnétiques CND les plus courantes. Il utilise des courants électriques induits pour détecter les défauts. Essentiellement, la technique utilise une bobine (sonde ECT) transportant un courant alternatif comme transducteur. Cela produit un champ magnétique alternatif parallèle à l’axe de la bobine qui induit à son tour des courants de Foucault à la surface de l’objet à tester. Ces courants de Foucault créent un champ magnétique opposé à celui produit par la bobine, modifiant ainsi l’impédance de la bobine. Les interruptions dans le flux des courants de Foucault, causées par des imperfections, des changements dimensionnels ou des changements dans les propriétés conductrices et de perméabilité du matériau, sont détectées.

La plupart des tests par courants de Foucault sont basés sur la mesure de l’impédance de la bobine, bien qu’il soit possible de mesurer directement le champ magnétique. ECT a une très large gamme d’applications. Étant donné que l’ECT est de nature électrique, il est limité aux matériaux conducteurs. Il existe également des limites physiques à la génération de courants de Foucault et à la profondeur de pénétration (épaisseur de peau). En général, cette technique est utilisée pour inspecter des zones relativement petites et est donc mieux adaptée pour inspecter des zones où des dommages sont déjà suspectés, elle a néanmoins une variété d’applications: de la mesure de l’épaisseur du matériau à la détection des dommages de corrosion. Dans les centrales nucléaires, les méthodes par courants de Foucault constituent la meilleure méthode d’inspection en service pour les tubes des générateurs de vapeur. Les composants suivants sont nécessaires pour effectuer des tests par courants de Foucault: un testeur de courant de Foucault, un dispositif de positionnement à distance et un système de commande d’entraînement de sonde à courant de Foucault.

Les inconvénients de cette technique sont qu’elle est sensible au décollage, c’est un test ponctuel, donc le balayage est nécessaire pour de grandes surfaces, et il est généralement limité aux défauts proches de la surface des matériaux conducteurs.

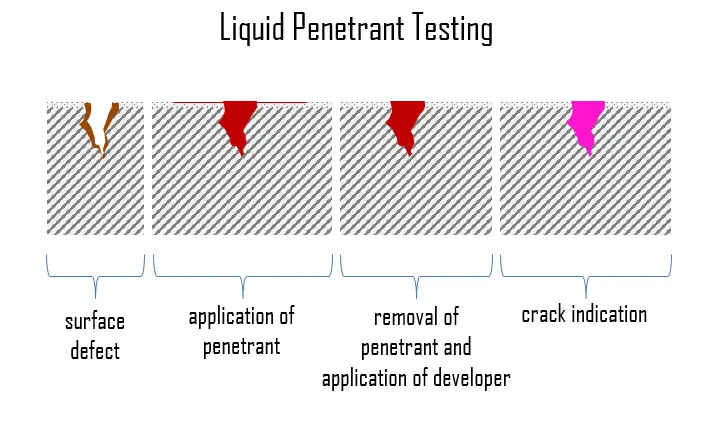

Test de ressuage liquide

Inspection par ressuage liquide (LPI), également appelée inspection par ressuage (DP), est une méthode CND largement appliquée, qui est utilisée pour vérifier les défauts de rupture de surface dans tous les matériaux non poreux (métaux, plastiques ou céramiques). C’est probablement l’une des techniques de CND les plus utilisées. Les objets testés et pré-nettoyés sont recouverts d’une solution de colorant visible ou fluorescent. Après un temps donné, allant de 5 à 30 minutes selon le matériau inspecté, l’excès de pénétrant est retiré de la surface, et un révélateur sous forme liquide ou en poudre est appliqué. Le révélateur agit comme un buvard, extrayant le pénétrant piégé des imperfections ouvertes à la surface. Ce révélateur absorbe le pénétrant tiré des discontinuités et révèle un contraste de couleur vif entre le pénétrant et le révélateur (généralement rouge sur blanc). Avec les colorants fluorescents, la lumière ultraviolette est utilisée pour rendre le saignement brillamment fluorescent, permettant ainsi de voir facilement les imperfections.

Inspection par ressuage liquide (LPI), également appelée inspection par ressuage (DP), est une méthode CND largement appliquée, qui est utilisée pour vérifier les défauts de rupture de surface dans tous les matériaux non poreux (métaux, plastiques ou céramiques). C’est probablement l’une des techniques de CND les plus utilisées. Les objets testés et pré-nettoyés sont recouverts d’une solution de colorant visible ou fluorescent. Après un temps donné, allant de 5 à 30 minutes selon le matériau inspecté, l’excès de pénétrant est retiré de la surface, et un révélateur sous forme liquide ou en poudre est appliqué. Le révélateur agit comme un buvard, extrayant le pénétrant piégé des imperfections ouvertes à la surface. Ce révélateur absorbe le pénétrant tiré des discontinuités et révèle un contraste de couleur vif entre le pénétrant et le révélateur (généralement rouge sur blanc). Avec les colorants fluorescents, la lumière ultraviolette est utilisée pour rendre le saignement brillamment fluorescent, permettant ainsi de voir facilement les imperfections.

LPI est utilisé pour détecter les défauts de surface de moulage, de forgeage et de soudage tels que les fissures capillaires, la porosité de surface, les fuites dans les nouveaux produits et les fissures de fatigue sur les composants en service.

Inspection par particules magnétiques

L’inspection par particules magnétiques est l’un des processus CND pour détecter les imperfections de surface et proches de la surface et les discontinuités des matériaux. Cette méthode est accomplie en induisant un champ magnétique dans un matériau ferromagnétique, puis en saupoudrant la surface avec de fines particules ferromagnétiques (sèches ou en suspension dans un liquide). Ceux-ci sont attirés vers une zone de fuite de flux et forment ce que l’on appelle une indication, qui est évaluée pour déterminer sa nature, sa cause et son action, le cas échéant. Bien que cette technique révèle l’emplacement des défauts, elle est souvent incapable de déterminer sa profondeur.

La pièce peut être aimantée par aimantation directe ou indirecte. La magnétisation directe se produit lorsque le courant électrique traverse l’objet à tester et qu’un champ magnétique se forme dans le matériau. La magnétisation indirecte se produit lorsqu’aucun courant électrique ne traverse l’objet à tester, mais qu’un champ magnétique est appliqué à partir d’une source extérieure. Il présente l’inconvénient majeur de nécessiter de magnétiser (et souvent de démagnétiser) le composant.

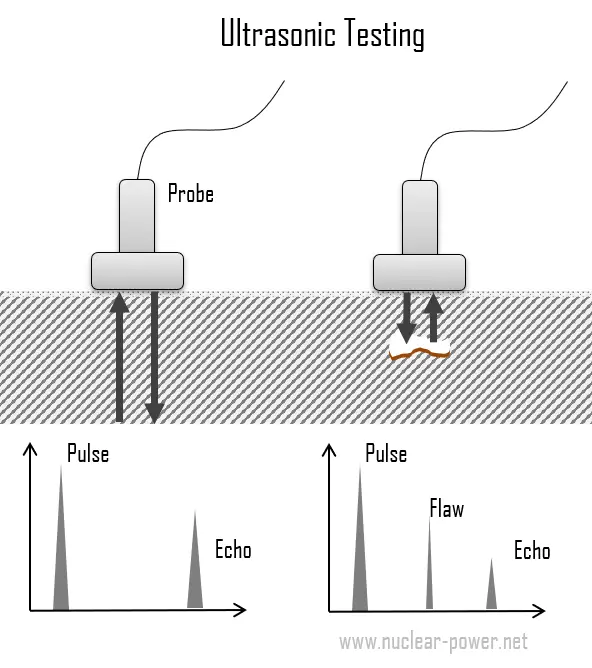

Essais par ultrasons

Le contrôle par ultrasons est un large groupe de techniques CND basées sur la propagation des ondes ultrasonores dans l’objet ou le matériau testé. La technique de test par ultrasons la plus couramment utilisée est l’écho pulsé, dans laquelle des faisceaux d’ondes sonores à haute fréquence (généralement compris entre 1 et 5 MHz) sont introduits dans un objet à tester et des réflexions (échos) sont renvoyées à un récepteur à partir d’imperfections internes ou de la pièce. surfaces géométriques.

Le contrôle par ultrasons est un large groupe de techniques CND basées sur la propagation des ondes ultrasonores dans l’objet ou le matériau testé. La technique de test par ultrasons la plus couramment utilisée est l’écho pulsé, dans laquelle des faisceaux d’ondes sonores à haute fréquence (généralement compris entre 1 et 5 MHz) sont introduits dans un objet à tester et des réflexions (échos) sont renvoyées à un récepteur à partir d’imperfections internes ou de la pièce. surfaces géométriques.

La méthode de base des tests par ultrasons consiste à transformer une impulsion de tension en une impulsion ultrasonore à l’aide d’un transducteur. Les transducteurs utilisés pour les UT traditionnels sont constitués d’un cristal piézoélectrique enfermé dans un boîtier en plastique ou en acier inoxydable. Les cristaux piézoélectriques se dilatent lorsqu’ils sont chargés électriquement, générant ainsi une onde acoustique. Le signal traverse l’objet en fonction de sa géométrie et des défauts existants, puis est soit transmis à un autre transducteur, soit réfléchi vers le transducteur d’origine. Les défauts sont détectés s’ils produisent une modification de l’impédance acoustique dans le trajet du faisceau ultrasonore. Une fissure ouverte remplie d’air a une impédance acoustique très faible, de sorte qu’elle réfléchit pratiquement toute l’énergie acoustique incidente sur elle. Par conséquent, les ondes sonores traversent le matériau et sont réfléchies par les fissures ou les défauts.

Étant donné que la vitesse du son dans le matériau parent est connue, l’énergie sonore réfléchie est ensuite affichée en fonction du temps et analysée pour définir la présence et l’emplacement des défauts ou des discontinuités.

Avantages et inconvénients des tests par ultrasons

Les avantages et les inconvénients de la méthode de test par ultrasons sont les suivants:

Avantages:

- UT est flexible, portable et a une profondeur de pénétration élevée.

- Haute sensibilité, permettant la détection de défauts extrêmement petits.

- Il est applicable dans un large éventail d’industries

- Une certaine capacité à estimer la taille, l’orientation, la forme et la nature des défauts.

- Contrairement aux tests radiographiques, il n’y a aucun risque pour la santé ou l’environnement

Désavantages:

- Il nécessite des opérateurs hautement qualifiés et nécessite une attention particulière de la part de techniciens expérimentés.

- Incapable ou non efficace de détecter les défauts plans parallèles à la direction de l’onde sonore

- Les pièces rugueuses, de forme irrégulière, très petites ou fines ou non homogènes sont difficiles à inspecter.

- Peut être très cher

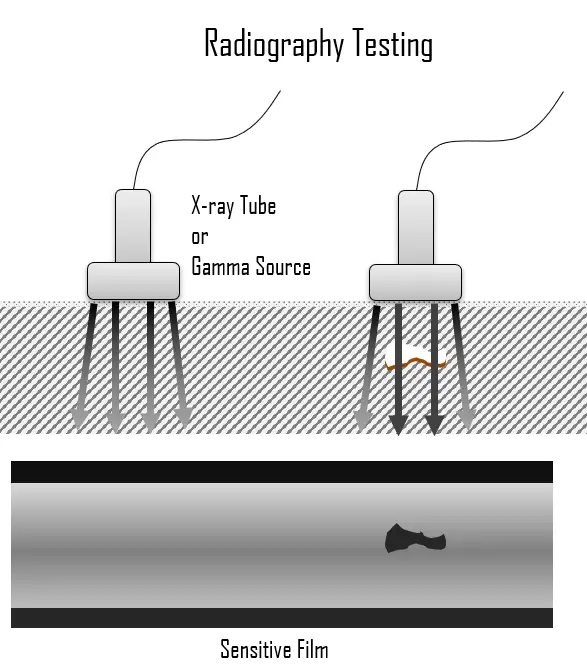

Test radiographique

Les tests radiographiques (RT) impliquent l’utilisation de rayons gamma ou X pénétrants pour examiner les pièces et les produits à la recherche d’imperfections. C’est l’une des méthodes CND conventionnelles qui est utilisée depuis des décennies et qui est toujours utilisée par des entreprises du monde entier.

- Les rayons X, également appelés rayonnement X , désignent un rayonnement électromagnétique (pas de masse au repos, pas de charge) de hautes énergies. La plupart des rayons X ont une longueur d’onde allant de 0,01 à 10 nanomètres (3×1016 Hz à 3×1019 Hz), correspondant à des énergies comprises entre 100 eV et 100 keV. Les longueurs d’onde des rayons X sont plus courtes que celles des rayons UV et généralement plus longues que celles des rayons gamma. La distinction entre les rayons X et les rayons gamma n’est pas si simple et a changé au cours des dernières décennies. Selon la définition actuellement en vigueur, les rayons X sont émis par des électrons extérieurs au noyau, tandis que les rayons gamma sont émis par le noyau. Les rayons X peuvent être générés par un tube à rayons X, un tube à vide qui utilise une haute tension pour accélérer les électrons libérés par une cathode chaude à une vitesse élevée. En frappant la cible, les électrons accélérés sont brusquement arrêtés et des rayons X et de la chaleur sont générés.

- Les rayons gamma, également appelés rayonnement gamma, désignent un rayonnement électromagnétique (pas de masse au repos, pas de charge) d’une énergie très élevée. Étant donné que les rayons gamma ne sont en substance que des photons de très haute énergie, ils sont très pénétrants et sont donc biologiquement dangereux. Les rayons gamma peuvent parcourir des milliers de pieds dans l’air et peuvent facilement traverser le corps humain. Les rayons gamma sont émis par des noyaux instables lors de leur transition d’un état de haute énergie à un état inférieur connu sous le nom de désintégration gamma. Dans la plupart des sources de laboratoire pratiques, les états nucléaires excités sont créés lors de la désintégration d’un radionucléide parent. Par conséquent, une désintégration gamma accompagne généralement d’autres formes de désintégration, telles que la désintégration alpha ou bêta.

En général, la RT est une méthode d’inspection des matériaux pour les défauts souterrains cachés en utilisant la capacité des rayons X ou des rayons gamma à pénétrer divers matériaux de différentes épaisseurs. L’intensité du rayonnement qui pénètre et traverse le matériau est soit captée par:

- un film sensible aux radiations (Film Radiography)

- un réseau plan de capteurs sensibles aux rayonnements (Radiographie en Temps Réel).

Principe d’opération

La source de rayonnement peut être soit un appareil à rayons X, soit une source radioactive (Ir-192, Co-60 ou, dans de rares cas, Cs-137). Le choix entre les rayons X et le rayonnement gamma dépend de certains facteurs tels que l’épaisseur, le niveau de contraste, etc. Par exemple, les rayons X fonctionnent généralement avec une quantité d’énergie inférieure à celle des rayons gamma. L’épaisseur est un autre paramètre qui influence les résultats. Par exemple, à des épaisseurs supérieures à 50 mm, l’utilisation des rayons gamma augmente de manière significative.

La source de rayonnement peut être soit un appareil à rayons X, soit une source radioactive (Ir-192, Co-60 ou, dans de rares cas, Cs-137). Le choix entre les rayons X et le rayonnement gamma dépend de certains facteurs tels que l’épaisseur, le niveau de contraste, etc. Par exemple, les rayons X fonctionnent généralement avec une quantité d’énergie inférieure à celle des rayons gamma. L’épaisseur est un autre paramètre qui influence les résultats. Par exemple, à des épaisseurs supérieures à 50 mm, l’utilisation des rayons gamma augmente de manière significative.

Le rayonnement est dirigé à travers une pièce et sur un film ou un autre support d’imagerie. La radiographie résultante montre les caractéristiques dimensionnelles de la pièce. Tant dans les rayons X que dans le rayonnement gamma, plus le rayonnement traverse le matériau, plus le film devient sombre sur l’image produite et, au contraire, plus le rayon est absorbé par le matériau, plus l’image est claire à ces endroits. Par conséquent, les imperfections possibles sont indiquées lorsque la densité change sur le film de la même manière qu’une radiographie médicale montre des os brisés.

Les tests radiographiques sont couramment utilisés pour la vérification des soudures dans diverses applications industrielles. Dans la fabrication, les soudures sont couramment utilisées pour assembler deux ou plusieurs pièces métalliques. Les effets du soudage sur le matériau entourant la soudure peuvent être préjudiciables – en fonction des matériaux utilisés et de l’apport de chaleur du procédé de soudage utilisé, la ZAT peut être de taille et de résistance variables. Par exemple, le métal de base doit atteindre une certaine température pendant le processus de soudage, doit refroidir à une vitesse spécifique et doit être soudé avec des matériaux compatibles ou le joint peut ne pas être assez solide pour maintenir les pièces ensemble, ou des fissures peuvent se former dans le soudure provoquant sa rupture. Les défauts généralement rencontrés comprennent une pénétration incomplète, une fusion incomplète, un dégagement, une porosité et une fissuration longitudinale. Ces défauts pourraient entraîner la rupture d’une structure ou la rupture d’un pipeline.

Avantages et inconvénients

Avantages:

- Il a très peu de limitations matérielles.

- Détection de défauts internes pour les matériaux épais (ex. pipelines).

- Une préparation minimale ou nulle des pièces n’est requise.

- L’un des principaux avantages de RT est sa capacité de documentation. RT fournit des images de l’objet sous inspection.

- La probabilité d’une mauvaise interprétation des résultats est minimisée puisque chaque image peut être examinée par plusieurs opérateurs.

Désavantages:

- L’impact des rayonnements sur la santé et l’environnement peut être considéré comme l’un des principaux inconvénients des tests radiographiques, car quelques secondes d’exposition aux rayonnements peuvent entraîner des blessures graves.

- Un haut degré de compétence et d’expérience est requis pour l’exposition et l’interprétation.

- La haute tension nécessaire pour créer des rayons X est également dangereuse pour la santé humaine.

- C’est une méthode assez coûteuse.

- Inefficace pour les défauts plans et pour les défauts de surface.

La science des matériaux:

- Département américain de l’énergie, science des matériaux. DOE Fundamentals Handbook, Volume 1 et 2. Janvier 1993.

- Département américain de l’énergie, science des matériaux. DOE Fundamentals Handbook, Volume 2 et 2. Janvier 1993.

- William D. Callister, David G. Rethwisch. Science et génie des matériaux : une introduction 9e édition, Wiley ; 9 édition (4 décembre 2013), ISBN-13 : 978-1118324578.

- En ligneEberhart, Mark (2003). Pourquoi les choses se cassent : Comprendre le monde par la manière dont il se décompose. Harmonie. ISBN 978-1-4000-4760-4.

- Gaskell, David R. (1995). Introduction à la thermodynamique des matériaux (4e éd.). Éditions Taylor et Francis. ISBN 978-1-56032-992-3.

- González-Viñas, W. & Mancini, HL (2004). Une introduction à la science des matériaux. Presse universitaire de Princeton. ISBN 978-0-691-07097-1.

- Ashby, Michael; Hugh Shercliff; David Cebon (2007). Matériaux: ingénierie, science, traitement et conception (1ère éd.). Butterworth-Heinemann. ISBN 978-0-7506-8391-3.

- JR Lamarsh, AJ Baratta, Introduction au génie nucléaire, 3e éd., Prentice-Hall, 2001, ISBN : 0-201-82498-1.

Nous espérons que cet article, Essais non destructifs – END , vous aidera. Si oui, donnez-nous un like dans la barre latérale. L’objectif principal de ce site Web est d’aider le public à apprendre des informations intéressantes et importantes sur les matériaux et leurs propriétés.