Ensaios não destrutivos, NDT, é um grupo muito amplo de inspeções estruturais ou de materiais e, como o nome indica, essas inspeções não destroem o material/estrutura que está sendo examinado. O NDT desempenha um papel crítico em garantir que os componentes e sistemas estruturais desempenhem sua função de maneira confiável e econômica. Como o NDT não altera permanentemente o artigo que está sendo inspecionado, é uma técnica altamente valiosa que pode economizar dinheiro e tempo na avaliação do produto, solução de problemas e pesquisa. Os técnicos e engenheiros de NDT definem e implementam testes que localizam e caracterizam as condições materiais e falhas que poderiam causar acidentes graves, como queda de aviões, falha de reatores, descarrilamento de trens, estouro de oleodutos e uma variedade de eventos preocupantes.

Esse conceito é estendido e conhecido como Avaliação Não Destrutiva (NDE), quando combinado com uma avaliação da significância de quaisquer defeitos encontrados. No entanto, ambos são termos frequentemente usados de forma intercambiável. Alguns métodos de teste devem ser conduzidos em laboratório, outros podem ser adaptados para uso em campo. Várias técnicas NDT comumente empregadas e suas características são descritas abaixo.

Classificação dos métodos de END

A variedade de técnicas disponíveis também pode ser dividida em dois grupos: métodos de superfície, que são usados para identificar defeitos superficiais e próximos à superfície, como rachaduras e porosidade da superfície, e métodos de subsuperfície, que podem ser usados para detectar defeitos que estão sob a superfície do material.

- Métodos de superfície

- Métodos de subsuperfície

Testes visuais e ópticos

Inspeção visual envolve usar os olhos de um inspetor para procurar defeitos, como arranhões, presença de detritos, corrosão ou oxidação. O inspetor também pode usar ferramentas especiais, como lupas, espelhos ou boroscópios para obter acesso e inspecionar mais de perto a área em questão. Em usinas nucleares, um extenso programa de inspeção de combustível (incluindo, por exemplo, inspeções visuais, medições de camada de óxido, testes de correntes parasitas de hastes de controle) é realizado sob a água e supervisionado pelo órgão regulador. Portanto, os testes visuais geralmente fazem parte do exame pós-irradiação. Os exames visuais também são muito comuns na indústria aeronáutica, onde mais de 80% das inspeções feitas em uma aeronave são inspeções visuais, sendo frequentemente usadas como um método de triagem inicial para detectar defeitos grosseiros e direcionar testes subsequentes por outros métodos.

Teste de correntes parasitas

O teste de correntes parasitas é um dos métodos NDT de teste eletromagnético mais comuns. Ele usa correntes elétricas induzidas para detectar defeitos. Essencialmente, a técnica usa uma bobina (sonda ECT) que transporta uma corrente alternada como transdutor. Isso produz um campo magnético alternado paralelo ao eixo da bobina que, por sua vez, induz correntes parasitas na superfície do objeto de teste. Essas correntes parasitas estabelecem um campo magnético oposto ao produzido pela bobina, alterando assim a impedância da bobina. São detectadas interrupções no fluxo de correntes parasitas causadas por imperfeições, alterações dimensionais ou alterações nas propriedades condutoras e de permeabilidade do material.

A maioria dos testes de correntes parasitas é baseada na medição da impedância da bobina, embora seja possível medir o campo magnético diretamente. A ECT tem uma ampla gama de aplicações. Como a ECT é de natureza elétrica, ela é limitada a materiais condutores. Existem também limites físicos para gerar correntes parasitas e profundidade de penetração (profundidade da pele). Em geral, essa técnica é usada para inspecionar áreas relativamente pequenas e, portanto, é mais adequada para inspecionar áreas onde já há suspeita de danos; no entanto, possui uma variedade de aplicações: desde a medição da espessura do material até a detecção de danos por corrosão. Em usinas nucleares, os métodos de correntes parasitas fornecem o melhor método de inspeção em serviço para a tubulação do gerador de vapor. Os seguintes componentes são necessários para realizar o teste de correntes parasitas: um testador de correntes parasitas,

As desvantagens desta técnica são que ela é sensível ao levantamento, é um teste pontual, portanto, a varredura é necessária para grandes áreas e geralmente é limitada a defeitos próximos à superfície de materiais condutores.

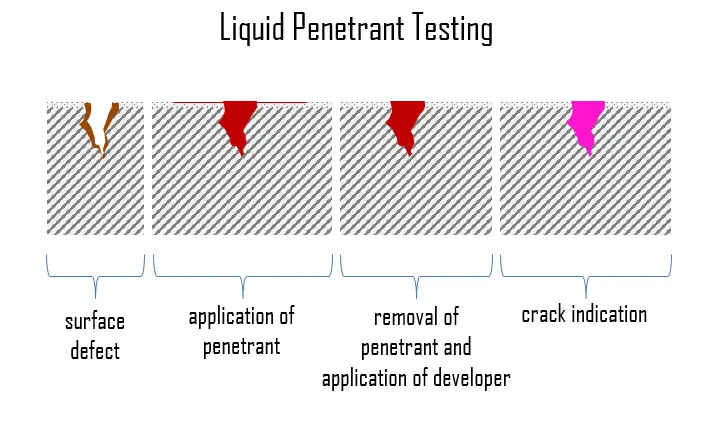

Teste de Líquido Penetrante

Inspeção por líquido penetrante (LPI), também chamado de inspeção por líquido penetrante (DP), é um método NDT amplamente aplicado, usado para verificar defeitos superficiais em todos os materiais não porosos (metais, plásticos ou cerâmicas). É provavelmente uma das técnicas de END mais amplamente utilizadas. Objetos de teste e pré-limpos são revestidos com solução de corante visível ou fluorescente. Após um determinado tempo, variando de 5 a 30 minutos dependendo do material inspecionado, o excesso de penetrante é retirado da superfície e aplicado um revelador líquido ou em pó. O revelador age como mata-borrão, retirando o penetrante preso das imperfeições abertas na superfície. Este revelador absorve o penetrante retirado das descontinuidades e revela um contraste de cores vivas entre o penetrante e o revelador (geralmente vermelho sobre branco). Com corantes fluorescentes, a luz ultravioleta é usada para fazer o sangramento fluorescer brilhantemente,

Inspeção por líquido penetrante (LPI), também chamado de inspeção por líquido penetrante (DP), é um método NDT amplamente aplicado, usado para verificar defeitos superficiais em todos os materiais não porosos (metais, plásticos ou cerâmicas). É provavelmente uma das técnicas de END mais amplamente utilizadas. Objetos de teste e pré-limpos são revestidos com solução de corante visível ou fluorescente. Após um determinado tempo, variando de 5 a 30 minutos dependendo do material inspecionado, o excesso de penetrante é retirado da superfície e aplicado um revelador líquido ou em pó. O revelador age como mata-borrão, retirando o penetrante preso das imperfeições abertas na superfície. Este revelador absorve o penetrante retirado das descontinuidades e revela um contraste de cores vivas entre o penetrante e o revelador (geralmente vermelho sobre branco). Com corantes fluorescentes, a luz ultravioleta é usada para fazer o sangramento fluorescer brilhantemente,

O LPI é usado para detectar defeitos superficiais de fundição, forjamento e soldagem, como trincas finas, porosidade da superfície, vazamentos em novos produtos e trincas por fadiga em componentes em serviço.

Inspeção de partículas magnéticas

A inspeção por partículas magnéticas é um dos processos NDT para detectar imperfeições de superfície e próximas à superfície e descontinuidades de material. Este método é realizado induzindo um campo magnético em um material ferromagnético e, em seguida, polvilhando a superfície com finas partículas ferromagnéticas (secas ou suspensas em líquido). Estes são atraídos para uma área de vazamento de fluxo e formam o que é conhecido como uma indicação, que é avaliada para determinar sua natureza, causa e curso de ação, se houver. Embora esta técnica revele a localização dos defeitos, muitas vezes é incapaz de determinar sua profundidade.

A peça pode ser magnetizada por magnetização direta ou indireta. A magnetização direta ocorre quando a corrente elétrica passa pelo objeto de teste e um campo magnético é formado no material. A magnetização indireta ocorre quando nenhuma corrente elétrica é passada através do objeto de teste, mas um campo magnético é aplicado de uma fonte externa. Tem a principal desvantagem de exigir magnetizar (e frequentemente desmagnetizar) o componente.

Teste ultrassônico

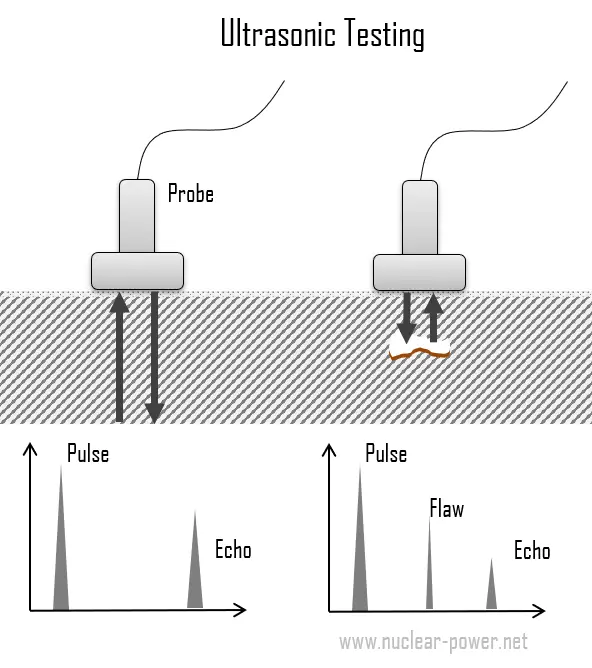

O teste ultrassônico é um amplo grupo de técnicas NDT baseadas na propagação de ondas ultrassônicas no objeto ou material testado. A técnica de teste ultrassônico mais comumente usada é o eco de pulso, em que feixes de ondas sonoras de alta frequência (normalmente variando de 1 a 5 MHz) são introduzidos em um objeto de teste e as reflexões (ecos) retornam a um receptor a partir de imperfeições internas ou da peça. superfícies geométricas.

O teste ultrassônico é um amplo grupo de técnicas NDT baseadas na propagação de ondas ultrassônicas no objeto ou material testado. A técnica de teste ultrassônico mais comumente usada é o eco de pulso, em que feixes de ondas sonoras de alta frequência (normalmente variando de 1 a 5 MHz) são introduzidos em um objeto de teste e as reflexões (ecos) retornam a um receptor a partir de imperfeições internas ou da peça. superfícies geométricas.

O método básico de teste ultrassônico é transformar um pulso de tensão em um pulso ultrassônico usando um transdutor. Os transdutores usados para UT tradicional consistem em um cristal piezoelétrico fechado dentro de um invólucro de plástico ou aço inoxidável. Os cristais piezelétricos se expandem quando carregados eletricamente, gerando assim uma onda acústica. O sinal viaja através do objeto em relação à sua geometria e defeitos existentes e então é transmitido para outro transdutor ou refletido de volta para o transdutor original. Os defeitos são detectados se produzirem uma alteração na impedância acústica no caminho do feixe ultrassônico. Uma trinca aberta cheia de ar tem impedância acústica muito baixa, refletindo praticamente toda a energia acústica incidente nela. Assim, as ondas sonoras viajam através do material e são refletidas de rachaduras ou falhas.

Como a velocidade do som no material original é conhecida, a energia do som refletida é exibida em função do tempo e analisada para definir a presença e localização de falhas ou descontinuidades.

Vantagens e Desvantagens do Teste Ultrassônico

As vantagens e desvantagens do método de teste ultrassônico são as seguintes:

Vantagens:

- O UT é flexível, portátil e possui alta profundidade de penetração.

- Alta sensibilidade, permitindo a detecção de defeitos extremamente pequenos.

- É aplicável em ampla gama de indústrias

- Alguma capacidade de estimar o tamanho, orientação, forma e natureza dos defeitos.

- Ao contrário dos testes radiográficos, não há riscos à saúde ou ao meio ambiente envolvidos

Desvantagens:

- Requer operadores altamente treinados e atenção cuidadosa por parte de técnicos experientes.

- Incapaz ou não eficiente na detecção de defeitos planares que estão em paralelo com a direção da onda sonora

- Peças ásperas, de formato irregular, muito pequenas ou finas ou não homogêneas são difíceis de inspecionar.

- pode ser muito caro

Testes radiográficos

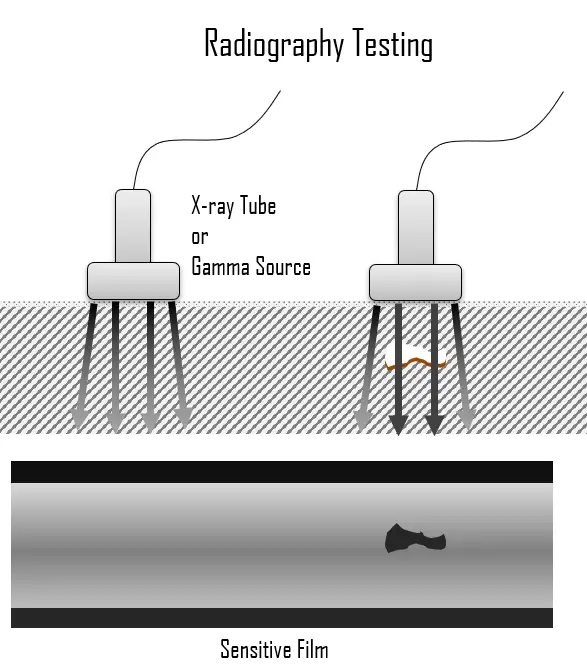

O teste radiográfico (RT) envolve o uso de gama penetrante ou radiação X para examinar peças e produtos em busca de imperfeições. É um dos métodos NDT convencionais que está em uso há décadas e ainda é usado por empresas em todo o mundo.

- Os raios X, também conhecidos como radiação X, referem-se à radiação eletromagnética (sem massa de repouso, sem carga) de altas energias. A maioria dos raios X tem comprimento de onda variando de 0,01 a 10 nanômetros (3×1016 Hz a 3×1019 Hz), correspondendo a energias na faixa de 100 eV a 100 keV. Os comprimentos de onda dos raios X são mais curtos do que os dos raios UV e tipicamente mais longos do que os dos raios gama. A distinção entre raios X e raios gama não é tão simples e mudou nas últimas décadas. De acordo com a definição atualmente válida, os raios X são emitidos por elétrons fora do núcleo, enquanto os raios gama são emitidos pelo núcleo. Os raios X podem ser gerados por um tubo de raios X, um tubo de vácuo que usa uma alta tensão para acelerar os elétrons liberados por um cátodo quente a uma alta velocidade. Ao atingir o alvo, os elétrons acelerados são interrompidos abruptamente e raios X e calor são gerados.

- Os raios gama, também conhecidos como radiação gama, referem-se à radiação eletromagnética (sem massa de repouso, sem carga) de energias muito altas. Como os raios gama são, em substância, apenas fótons de energia muito alta, eles são matéria muito penetrante e, portanto, biologicamente perigosos. Os raios gama podem viajar milhares de metros no ar e podem passar facilmente pelo corpo humano. Os raios gama são emitidos por núcleos instáveis em sua transição de um estado de alta energia para um estado inferior conhecido como decaimento gama. Na maioria das fontes práticas de laboratório, os estados nucleares excitados são criados no decaimento de um radionuclídeo pai, portanto, um decaimento gama normalmente acompanha outras formas de decaimento, como o decaimento alfa ou beta.

Em geral, a RT é um método de inspeção de materiais em busca de defeitos ocultos na subsuperfície, usando a capacidade dos raios X ou raios gama de penetrar em vários materiais de várias espessuras. A intensidade da radiação que penetra e passa através do material é captada por:

- um filme sensível à radiação (radiografia de filme)

- uma matriz mais plana de sensores sensíveis à radiação (radiografia em tempo real).

Princípio da Operação

A fonte de radiação pode ser uma máquina de raios X ou uma fonte radioativa (Ir-192, Co-60 ou, em casos raros, Cs-137). A escolha entre raios-X e radiação gama depende de alguns fatores, como espessura, nível de contraste e etc. Por exemplo, os raios-X normalmente funcionam com menor quantidade de energia do que os raios gama. A espessura é outro parâmetro que influencia os resultados. Por exemplo, em espessuras superiores a 50 mm, o uso de raios gama aumenta significativamente.

A fonte de radiação pode ser uma máquina de raios X ou uma fonte radioativa (Ir-192, Co-60 ou, em casos raros, Cs-137). A escolha entre raios-X e radiação gama depende de alguns fatores, como espessura, nível de contraste e etc. Por exemplo, os raios-X normalmente funcionam com menor quantidade de energia do que os raios gama. A espessura é outro parâmetro que influencia os resultados. Por exemplo, em espessuras superiores a 50 mm, o uso de raios gama aumenta significativamente.

A radiação é direcionada através de uma peça e para o filme ou outra mídia de imagem. A radiografia resultante mostra as características dimensionais da peça. Tanto nos raios-X quanto na radiação gama como a radiação passa mais pelo material quanto mais escuro fica o filme na imagem produzida e, ao contrário, quanto mais o raio é absorvido pelo material mais clara fica a imagem naqueles pontos. Portanto, possíveis imperfeições são indicadas como mudanças de densidade no filme da mesma maneira que um raio X médico mostra ossos quebrados.

O teste radiográfico é comumente usado para verificação de solda em várias aplicações industriais. Na fabricação, as soldas são comumente usadas para unir duas ou mais peças de metal. Os efeitos da soldagem no material ao redor da solda podem ser prejudiciais – dependendo dos materiais usados e da entrada de calor do processo de soldagem usado, o HAZ pode ter tamanhos e resistência variados. Por exemplo, o metal base deve atingir uma certa temperatura durante o processo de soldagem, deve resfriar a uma taxa específica e deve ser soldado com materiais compatíveis ou a junta pode não ser forte o suficiente para manter as peças unidas ou rachaduras podem se formar no solda fazendo com que ela falhe. Os defeitos geralmente encontrados incluem penetração incompleta, fusão incompleta, rebaixamento, porosidade e trincas longitudinais. Esses defeitos podem causar a ruptura de uma estrutura ou de uma tubulação.

Vantagens e desvantagens

Vantagens:

- Tem muito poucas limitações materiais.

- Detecção de defeitos internos para materiais espessos (por exemplo, tubulações).

- Mínima ou nenhuma preparação da peça é necessária.

- Uma das principais vantagens do RT é sua capacidade de documentação. RT fornece imagens do objeto sob inspeção.

- A probabilidade de má interpretação dos resultados é minimizada, pois cada imagem pode ser revisada por vários operadores.

Desvantagens:

- O impacto da radiação na saúde e no meio ambiente pode ser considerado uma das principais desvantagens dos exames radiográficos, pois poucos segundos de exposição à radiação podem resultar em lesões graves.

- É necessário um alto grau de habilidade e experiência para exposição e interpretação.

- A alta voltagem necessária para criar raios-X também é perigosa para a saúde humana.

- É um método bastante caro.

- Ineficaz para defeitos planares e para defeitos de superfície.

Esperamos que este artigo, Ensaios Não Destrutivos – NDT, o ajude. Se sim, dê um like na barra lateral. O objetivo principal deste site é ajudar o público a aprender algumas informações interessantes e importantes sobre materiais e suas propriedades.