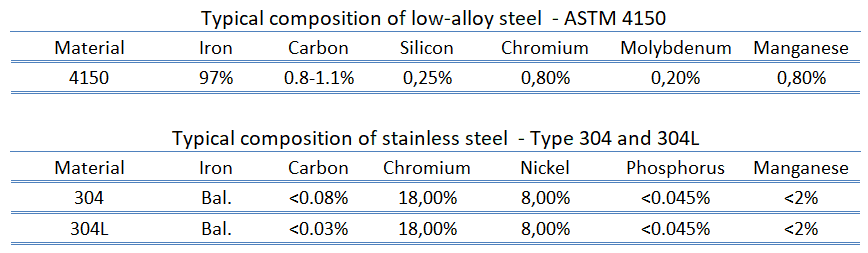

L’acier est un alliage de fer et de carbone, mais le terme acier allié ne fait généralement référence qu’aux aciers contenant d’autres éléments, tels que le vanadium, le molybdène ou le cobalt, en quantités suffisantes pour modifier les propriétés de l’acier de base. En général, l’ acier allié est un acier qui est allié avec une variété d’éléments en quantités totales comprises entre 1,0 % et 50 % en poids pour améliorer ses propriétés mécaniques. Les aciers inoxydables sont un groupe spécifique d’aciers fortement alliés, qui contiennent un minimum de 11 % de chrome en masse et un maximum de 1,2 % de carbone en masse. Les aciers alliés sont répartis en deux groupes:

Aciers faiblement alliés. Les aciers faiblement alliés constituent une catégorie de matériaux ferreux qui présentent des propriétés mécaniques supérieures aux aciers au carbone ordinaires résultant d’ajouts d’éléments d’alliage tels que le nickel, le chrome et le molybdène, le manganèse et le silicium. Le rôle des éléments d’alliage est d’ augmenter la trempabilité afin d’optimiser les propriétés mécaniques et la ténacité après traitement thermique. Dans certains cas, cependant, des ajouts d’alliage sont utilisés pour réduire la dégradation de l’environnement dans certaines conditions de service spécifiées.

Aciers faiblement alliés. Les aciers faiblement alliés constituent une catégorie de matériaux ferreux qui présentent des propriétés mécaniques supérieures aux aciers au carbone ordinaires résultant d’ajouts d’éléments d’alliage tels que le nickel, le chrome et le molybdène, le manganèse et le silicium. Le rôle des éléments d’alliage est d’ augmenter la trempabilité afin d’optimiser les propriétés mécaniques et la ténacité après traitement thermique. Dans certains cas, cependant, des ajouts d’alliage sont utilisés pour réduire la dégradation de l’environnement dans certaines conditions de service spécifiées.- Aciers fortement alliés. Les aciers avec un alliage supérieur à 5 % en poids sont généralement classés comme aciers fortement alliés. Les aciers inoxydables sont les principaux types d’aciers fortement alliés, mais deux autres types sont les aciers au nickel-cobalt à très haute résistance et les aciers maraging. Les aciers inoxydables sont définis comme des aciers fortement alliés à faible teneur en carbone contenant au moins 10,5 % de chrome avec ou sans autres éléments d’alliage.

Référence spéciale: Métallurgie pour les non-métallurgistes, 2e édition, ASM International. 450 pages, ISBN-10:1615038213.

Agents d’alliage dans les aciers alliés

Le fer pur est trop mou pour être utilisé à des fins de structure, mais l’ajout de petites quantités d’autres éléments (carbone, manganèse ou silicium par exemple) augmente fortement sa résistance mécanique.

Les alliages sont généralement plus résistants que les métaux purs, bien qu’ils offrent généralement une conductivité électrique et thermique réduite. La résistance est le critère le plus important par lequel de nombreux matériaux de structure sont jugés. Par conséquent, les alliages sont utilisés pour la construction mécanique. L’effet synergique des éléments d’alliage et du traitement thermique produit une grande variété de microstructures et de propriétés.

- Carbone. Le carbone est un élément non métallique, qui est un élément d’alliage important dans tous les matériaux à base de métaux ferreux. Le carbone est toujours présent dans les alliages métalliques, c’est-à-dire dans toutes les nuances d’acier inoxydable et les alliages résistants à la chaleur. Le carbone est un austénitisant très puissant et augmente la résistance de l’acier. En fait, c’est le principal élément durcissant et il est essentiel à la formation de la cémentite, Fe3C, perlite, sphéroïdite et martensite fer-carbone. L’ajout d’une petite quantité de carbone non métallique au fer échange sa grande ductilité contre une plus grande résistance. S’il est combiné avec du chrome en tant que constituant séparé (carbure de chrome), il peut avoir un effet néfaste sur la résistance à la corrosion en éliminant une partie du chrome de la solution solide dans l’alliage et, par conséquent, en réduisant la quantité de chrome disponible pour assurer résistance à la corrosion.

- Chrome. Le chrome augmente la dureté, la résistance et la résistance à la corrosion. L’effet de renforcement de la formation de carbures métalliques stables aux joints de grains et la forte augmentation de la résistance à la corrosion ont fait du chrome un matériau d’alliage important pour l’acier. La résistance de ces alliages métalliques aux effets chimiques des agents corrosifs repose sur la passivation. Pour que la passivation se produise et reste stable, l’alliage Fe-Cr doit avoir une teneur minimale en chrome d’environ 11 % en poids, au-dessus de laquelle la passivation peut se produire et en dessous de laquelle elle est impossible. Le chrome peut être utilisé comme élément de durcissement et est fréquemment utilisé avec un élément de durcissement tel que le nickel pour produire des propriétés mécaniques supérieures. À des températures plus élevées, le chrome contribue à une résistance accrue. Les aciers à outils rapides contiennent entre 3 et 5 % de chrome. Il est habituellement utilisé pour des applications de cette nature en conjonction avec du molybdène.

- Nickel. Le nickel est l’un des éléments d’alliage les plus courants. Environ 65 % de la production de nickel est utilisée dans les aciers inoxydables. Étant donné que le nickel ne forme aucun composé de carbure dans l’acier, il reste en solution dans la ferrite, renforçant et durcissant ainsi la phase de ferrite. Les aciers au nickel sont facilement traités thermiquement car le nickel réduit la vitesse de refroidissement critique. Les alliages à base de nickel (par exemple les alliages Fe-Cr-Ni(Mo)) présentent une excellente ductilité et ténacité, même à des niveaux de résistance élevés et ces propriétés sont conservées jusqu’à de basses températures. Le nickel réduit également la dilatation thermique pour une meilleure stabilité dimensionnelle. Le nickel est l’élément de base des superalliages, qui sont un groupe d’alliages de nickel, de fer-nickel et de cobalt utilisés dans les moteurs à réaction. Ces métaux ont une excellente résistance à la déformation par fluage thermique et conservent leur rigidité, leur résistance,

- Molybdène. Présent en petite quantité dans les aciers inoxydables, le molybdène augmente la trempabilité et la résistance, en particulier à haute température. Le point de fusion élevé du molybdène le rend important pour donner de la résistance à l’acier et à d’autres alliages métalliques à des températures élevées. Le molybdène est unique dans la mesure où il augmente les résistances à la traction et au fluage à haute température de l’acier. Elle retarde beaucoup plus la transformation de l’austénite en perlite que la transformation de l’austénite en bainite ; ainsi, la bainite peut être produite par refroidissement continu d’aciers contenant du molybdène.

- Vanadium. Le vanadium est généralement ajouté à l’acier pour inhiber la croissance des grains pendant le traitement thermique. En contrôlant la croissance des grains, il améliore à la fois la résistance et la ténacité des aciers trempés et revenus.

- Tungstène. Le tungstène produit des carbures stables et affine la taille des grains afin d’augmenter la dureté, en particulier à haute température. Le tungstène est largement utilisé dans les aciers à outils rapides et a été proposé comme substitut du molybdène dans les aciers ferritiques à activation réduite pour les applications nucléaires.

Aciers faiblement alliés

Les aciers faiblement alliés constituent une catégorie de matériaux ferreux qui présentent des propriétés mécaniques supérieures aux aciers au carbone ordinaires résultant d’ ajouts d’ éléments d’alliage tels que le nickel, le chrome et le molybdène, le manganèse et le silicium. Le rôle des éléments d’alliage est d’augmenter la trempabilité afin d’optimiser les propriétés mécaniques et la ténacité après traitement thermique. Dans certains cas, cependant, des ajouts d’alliage sont utilisés pour réduire la dégradation de l’environnement dans certaines conditions de service spécifiées. Les aciers faiblement alliés peuvent être classés en quatre grands groupes:

- aciers trempés et revenus (QT) à faible teneur en carbone

- aciers à ultra-haute résistance à moyenne teneur en carbone

- aciers à roulement

- aciers au chrome-molybdène réfractaires

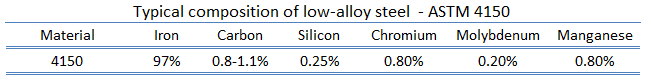

Acier 41xx – Acier Chromoly – Aciers à très haute résistance à moyenne teneur en carbone

L’acier chromoly est un acier faiblement allié à très haute résistance et à teneur moyenne en carbone qui tire son nom d’une combinaison des mots «chrome» et «molybdène» – deux des principaux éléments d’alliage. L’acier chromoly est souvent utilisé lorsqu’une plus grande résistance est requise que celle de l’acier au carbone doux, bien que son coût soit souvent plus élevé. Le chromoly relève des désignations d’acier AISI 41xx (ASTM A519). Les exemples d’applications pour 4130, 4140 et 4145 incluent les tubes structuraux, les cadres de vélo, les vilebrequins, les maillons de chaîne, les colliers de forage, les bouteilles de gaz pour le transport de gaz sous pression, les pièces d’armes à feu, les composants d’embrayage et de volant d’inertie et les cages de sécurité.

Propriétés de l’acier 41xx – Acier Chromoly

Les propriétés des matériaux sont des propriétés intensives, c’est-à-dire qu’elles sont indépendantes de la quantité de masse et peuvent varier d’un endroit à l’autre du système à tout moment. La base de la science des matériaux consiste à étudier la structure des matériaux et à les relier à leurs propriétés (mécaniques, électriques, etc.). Une fois qu’un spécialiste des matériaux connaît cette corrélation structure-propriété, il peut ensuite étudier les performances relatives d’un matériau dans une application donnée. Les principaux déterminants de la structure d’un matériau et donc de ses propriétés sont ses éléments chimiques constitutifs et la manière dont il a été transformé en sa forme finale.

Propriétés mécaniques de l’acier 41xx – Acier Chromoly

Les matériaux sont fréquemment choisis pour diverses applications car ils présentent des combinaisons souhaitables de caractéristiques mécaniques. Pour les applications structurelles, les propriétés des matériaux sont cruciales et les ingénieurs doivent en tenir compte.

Résistance de l’acier 41xx – Acier Chromoly

En mécanique des matériaux, la résistance d’un matériau est sa capacité à supporter une charge appliquée sans rupture ni déformation plastique. La résistance des matériaux considère essentiellement la relation entre les charges externes appliquées à un matériau et la déformation ou la modification des dimensions du matériau qui en résulte. La résistance d’un matériau est sa capacité à supporter cette charge appliquée sans défaillance ni déformation plastique.

Résistance à la traction ultime

La résistance à la traction ultime de l’acier 41xx – l’acier chromoly dépend de certaines nuances, mais elle est d’environ 700 MPa.

La résistance à la traction ultime est le maximum sur la courbe technique de contrainte-déformation. Cela correspond à la contrainte maximale qui peut être soutenu par une structure en tension. La résistance à la traction ultime est souvent abrégée en « résistance à la traction » ou même en « l’ultime ». Si cette contrainte est appliquée et maintenue, une fracture en résultera. Souvent, cette valeur est nettement supérieure à la limite d’élasticité (jusqu’à 50 à 60 % de plus que le rendement pour certains types de métaux). Lorsqu’un matériau ductile atteint sa résistance ultime, il subit une striction où la section transversale se réduit localement. La courbe contrainte-déformation ne contient pas de contrainte supérieure à la résistance ultime. Même si les déformations peuvent continuer à augmenter, la contrainte diminue généralement après que la résistance ultime a été atteinte. C’est une propriété intensive; sa valeur ne dépend donc pas de la taille de l’éprouvette. Cependant, cela dépend d’autres facteurs, tels que la préparation de l’échantillon, température de l’environnement et du matériau d’essai. Les résistances ultimes à la traction varient de 50 MPa pour un aluminium jusqu’à 3000 MPa pour les aciers à très haute résistance.

La résistance à la traction ultime est le maximum sur la courbe technique de contrainte-déformation. Cela correspond à la contrainte maximale qui peut être soutenu par une structure en tension. La résistance à la traction ultime est souvent abrégée en « résistance à la traction » ou même en « l’ultime ». Si cette contrainte est appliquée et maintenue, une fracture en résultera. Souvent, cette valeur est nettement supérieure à la limite d’élasticité (jusqu’à 50 à 60 % de plus que le rendement pour certains types de métaux). Lorsqu’un matériau ductile atteint sa résistance ultime, il subit une striction où la section transversale se réduit localement. La courbe contrainte-déformation ne contient pas de contrainte supérieure à la résistance ultime. Même si les déformations peuvent continuer à augmenter, la contrainte diminue généralement après que la résistance ultime a été atteinte. C’est une propriété intensive; sa valeur ne dépend donc pas de la taille de l’éprouvette. Cependant, cela dépend d’autres facteurs, tels que la préparation de l’échantillon, température de l’environnement et du matériau d’essai. Les résistances ultimes à la traction varient de 50 MPa pour un aluminium jusqu’à 3000 MPa pour les aciers à très haute résistance.

Limite d’élasticité

La limite d’élasticité de l’acier 41xx – l’acier chromoly dépend de certaines nuances, mais elle est d’environ 500 MPa.

La limite d’ élasticité est le point sur une courbe contrainte-déformation qui indique la limite du comportement élastique et le début du comportement plastique. Limite d’élasticité ou la limite d’élasticité est la propriété du matériau définie comme la contrainte à laquelle un matériau commence à se déformer plastiquement, tandis que la limite d’élasticité est le point où la déformation non linéaire (élastique + plastique) commence. Avant la limite d’élasticité, le matériau se déforme élastiquement et reprend sa forme d’origine lorsque la contrainte appliquée est supprimée. Une fois la limite d’élasticité dépassée, une partie de la déformation sera permanente et irréversible. Certains aciers et autres matériaux présentent un comportement appelé phénomène de limite d’élasticité. Les limites d’élasticité varient de 35 MPa pour un aluminium à faible résistance à plus de 1400 MPa pour les aciers à très haute résistance.

Module de Young

Le module de Young acier 41xx – acier chromoly est de 205 GPa.

Le module de Young est le module d’élasticité pour les contraintes de traction et de compression dans le régime d’élasticité linéaire d’une déformation uniaxiale et est généralement évalué par des essais de traction. Jusqu’à une contrainte limite, une caisse pourra retrouver ses dimensions au retrait de la charge. Les contraintes appliquées font que les atomes d’un cristal se déplacent de leur position d’équilibre. Tous les atomes sont déplacés de la même quantité et conservent toujours leur géométrie relative. Lorsque les contraintes sont supprimées, tous les atomes reviennent à leur position d’origine et aucune déformation permanente ne se produit. Selon la loi de Hooke, la contrainte est proportionnelle à la déformation (dans la région élastique), et la pente est le module de Young. Le module de Young est égal à la contrainte longitudinale divisée par la déformation.

Dureté de l’acier 41xx – Acier Chromoly

La dureté Brinell de l’acier 41xx – acier chromoly est d’environ 200 MPa.

En science des matériaux, la dureté est la capacité à résister à l’indentation de surface (déformation plastique localisée) et aux rayures. La dureté est probablement la propriété matérielle la plus mal définie car elle peut indiquer une résistance aux rayures, une résistance à l’abrasion, une résistance à l’indentation ou encore une résistance à la mise en forme ou à la déformation plastique localisée. La dureté est importante d’un point de vue technique car la résistance à l’usure par frottement ou érosion par la vapeur, l’huile et l’eau augmente généralement avec la dureté.

En science des matériaux, la dureté est la capacité à résister à l’indentation de surface (déformation plastique localisée) et aux rayures. La dureté est probablement la propriété matérielle la plus mal définie car elle peut indiquer une résistance aux rayures, une résistance à l’abrasion, une résistance à l’indentation ou encore une résistance à la mise en forme ou à la déformation plastique localisée. La dureté est importante d’un point de vue technique car la résistance à l’usure par frottement ou érosion par la vapeur, l’huile et l’eau augmente généralement avec la dureté.

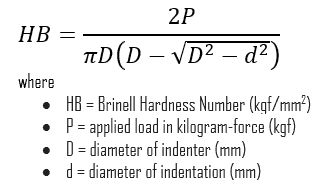

Le test de dureté Brinell est l’un des tests de dureté par indentation, qui a été développé pour les tests de dureté. Dans les tests Brinell, un pénétrateur sphérique dur est forcé sous une charge spécifique dans la surface du métal à tester. Le test typique utilise une bille en acier trempé de 10 mm (0,39 in) de diamètre comme pénétrateur avec une force de 3 000 kgf (29,42 kN; 6 614 lbf). La charge est maintenue constante pendant un temps déterminé (entre 10 et 30 s). Pour les matériaux plus tendres, une force plus faible est utilisée; pour les matériaux plus durs, une bille en carbure de tungstène remplace la bille en acier.

Le test fournit des résultats numériques pour quantifier la dureté d’un matériau, qui est exprimée par le nombre de dureté Brinell – HB. Le nombre de dureté Brinell est désigné par les normes d’essai les plus couramment utilisées (ASTM E10-14[2] et ISO 6506–1:2005) comme HBW (H de la dureté, B de Brinell et W du matériau du pénétrateur, le tungstène (wolfram) carbure). Dans les anciennes normes, HB ou HBS étaient utilisés pour désigner les mesures effectuées avec des pénétrateurs en acier.

L’ indice de dureté Brinell (HB) est la charge divisée par la surface de l’indentation. Le diamètre de l’empreinte est mesuré avec un microscope à échelle superposée. Le nombre de dureté Brinell est calculé à partir de l’équation:

Il existe une variété de méthodes d’essai couramment utilisées (par exemple, Brinell, Knoop, Vickers et Rockwell). Il existe des tableaux qui sont disponibles corrélant les nombres de dureté des différentes méthodes d’essai où la corrélation est applicable. Dans toutes les échelles, un nombre élevé de dureté représente un métal dur.

Propriétés thermiques de l’acier 41xx – Acier Chromoly

Les propriétés thermiques des matériaux font référence à la réponse des matériaux aux changements de leur thermodynamics/thermodynamic-properties/what-is-temperature-physics/ »>température et à l’application de chaleur. Lorsqu’un solide absorbe de thermodynamics/what-is-energy-physics/ »>l’énergie sous forme de chaleur, sa température augmente et ses dimensions augmentent. Mais différents matériaux réagissent différemment à l’application de chaleur.

La capacité calorifique, la dilatation thermique et la conductivité thermique sont des propriétés qui sont souvent critiques dans l’utilisation pratique des solides.

Point de fusion de l’acier 41xx – Acier chromoly

Le point de fusion de l’acier 41xx – acier chromoly est d’environ 1427 °C.

En général, la fusion est un changement de phase d’une substance de la phase solide à la phase liquide. Le point de fusion d’une substance est la température à laquelle ce changement de phase se produit. Le point de fusion définit également une condition dans laquelle le solide et le liquide peuvent exister en équilibre.

Conductivité thermique de l’acier 41xx – Acier Chromoly

La conductivité thermique de l’acier 41xx – acier chromoly est d’environ 41 W/(mK).

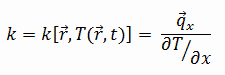

Les caractéristiques de transfert de chaleur d’un matériau solide sont mesurées par une propriété appelée la conductivité thermique, k (ou λ), mesurée en W/mK. C’est une mesure de la capacité d’une substance à transférer de la chaleur à travers un matériau par conduction. Notez que la loi de Fourier s’applique à toute matière, quel que soit son état (solide, liquide ou gaz), par conséquent, elle est également définie pour les liquides et les gaz.

La conductivité thermique de la plupart des liquides et des solides varie avec la température. Pour les vapeurs, cela dépend aussi de la pression. En général:

La plupart des matériaux sont presque homogènes, nous pouvons donc généralement écrire k = k (T). Des définitions similaires sont associées aux conductivités thermiques dans les directions y et z (ky, kz), mais pour un matériau isotrope, la conductivité thermique est indépendante de la direction de transfert, kx = ky = kz = k.

Département américain de l’énergie, science des matériaux. DOE Fundamentals Handbook, Volume 1 and 2. Janvier 1993.

US Department of Energy, Material Science. DOE Fundamentals Handbook, Volume 2 et 2. Janvier 1993.

William D. Callister, David G. Rethwisch. Science et génie des matériaux : une introduction 9e édition, Wiley ; 9 édition (4 décembre 2013), ISBN-13 : 978-1118324578.

En ligneEberhart, Mark (2003). Pourquoi les choses se cassent : Comprendre le monde par la manière dont il se décompose. Harmonie. ISBN 978-1-4000-4760-4.

Gaskell, David R. (1995). Introduction à la thermodynamique des matériaux (4e éd.). Éditions Taylor et Francis. ISBN 978-1-56032-992-3.

González-Viñas, W. & Mancini, HL (2004). Une introduction à la science des matériaux. Presse universitaire de Princeton. ISBN 978-0-691-07097-1.

Ashby, Michael; Hugh Shercliff; David Cebon (2007). Matériaux: ingénierie, science, traitement et conception (1ère éd.). Butterworth-Heinemann. ISBN 978-0-7506-8391-3.

JR Lamarsh, AJ Baratta, Introduction au génie nucléaire, 3e éd., Prentice-Hall, 2001, ISBN : 0-201-82498-1.

Nous espérons que cet article, Acier allié, vous aidera. Si oui, donnez-nous un like dans la barre latérale. L’objectif principal de ce site Web est d’aider le public à apprendre des informations intéressantes et importantes sur les matériaux et leurs propriétés.