Les combustibles tolérants aux accidents (ATF) sont une série de nouveaux concepts de combustibles nucléaires, étudiés afin d’améliorer les performances du combustible pendant le fonctionnement normal, les conditions transitoires et les scénarios d’accident, tels que les accidents de perte de réfrigérant (LOCA) ou les accidents déclenchés par la réactivité (RIA). Suite à l’accident de Fukushima Daiichi, une revue du comportement du combustible a été initiée. Le combustible gainé d’ alliage de zirconium fonctionne avec succès jusqu’à un taux de combustion élevé et est le résultat de 40 ans de développement et d’amélioration continus. Cependant, dans des conditions d’accident grave, l’interaction zirconium-vapeur à haute température peut être une source majeure de dommages à la centrale.

Les combustibles tolérants aux accidents (ATF) sont une série de nouveaux concepts de combustibles nucléaires, étudiés afin d’améliorer les performances du combustible pendant le fonctionnement normal, les conditions transitoires et les scénarios d’accident, tels que les accidents de perte de réfrigérant (LOCA) ou les accidents déclenchés par la réactivité (RIA). Suite à l’accident de Fukushima Daiichi, une revue du comportement du combustible a été initiée. Le combustible gainé d’ alliage de zirconium fonctionne avec succès jusqu’à un taux de combustion élevé et est le résultat de 40 ans de développement et d’amélioration continus. Cependant, dans des conditions d’accident grave, l’interaction zirconium-vapeur à haute température peut être une source majeure de dommages à la centrale.

Ces mises à niveau incluent:

- additifs spécialement conçus pour les pastilles de combustible standard destinés à améliorer diverses propriétés et performances

- revêtements robustes appliqués à l’extérieur des revêtements standards destinés à réduire la corrosion, à augmenter la résistance à l’usure et à réduire la production d’hydrogène dans des conditions de haute température (accidentelles)

- développement de conceptions de combustibles entièrement nouvelles avec revêtement en céramique et différents matériaux combustibles

La gaine de combustible actuelle est la couche externe des barres de combustible, située entre le caloporteur du réacteur et le combustible nucléaire (c’est-à-dire les pastilles de combustible). Il est constitué d’un matériau résistant à la corrosion à faible section efficace d’absorption des neutrons thermiques (~ 0,18 × 10–24 cm2), généralement en alliage de zirconium. Il empêche les produits de fission radioactifs de s’échapper de la matrice combustible dans le caloporteur du réacteur et de le contaminer. Le gainage constitue l’une des barrières dans l’approche de «défense en profondeur», par conséquent, sa capacité de refroidissement est l’un des aspects clés de la sécurité.

Référence spéciale: Agence pour l’énergie nucléaire, État de l’art sur le combustible tolérant aux accidents des réacteurs à eau légère. NEA n° 7317, OCDE, 2018.

Oxydation des alliages de zirconium

L’ oxydation des alliages de zirconium est l’un des procédés les plus étudiés dans toute l’industrie nucléaire. Alors que bon nombre de ces rapports sont rédigés pour traiter de la réaction du combustible et de la vapeur avec les alliages de zirconium dans le cas d’un accident nucléaire, il existe encore un nombre important de rapports traitant de l’oxydation des alliages de zirconium à des températures modérées d’environ 800 K et moins. L’agent agressif à cet égard est l’eau du circuit primaire, à une température d’environ 300 °C. Celle-ci oxyde le zirconium selon la réaction:

Zr + 2H2O → ZrO2 + 2H2

entraînant la formation d’oxyde solide à la surface du métal. En résumé, en l’absence d’irradiation neutronique, l’oxydation globale du zirconium et de ses alliages est assez bien connue. Le taux d’oxydation dépend de la pression de l’oxygène ou de la vapeur d’eau et évolue approximativement avec la pression à la puissance 1/6. La dépendance du taux d’oxydation R à la température et à la pression peut être exprimée comme suit:

R = 13,9 · P1/6 · exp ( −1,47 / kB T )

La vitesse d’oxydation R est ici exprimée en gramme/(cm2 .seconde); P est la pression dans l’atmosphère, c’est-à-dire le facteur P 1/6 = 1 à pression ambiante ; l’énergie d’activation est de 1,47 eV; kB est la constante de Boltzmann (8,617×10−5 eV/K) et T est la température absolue en kelvins.

L’amélioration du taux d’oxydation en présence de neutrons rapides dépend de l’intensité des neutrons, de la température, de la chimie de l’eau, de l’oxygène dissous dans l’eau et de l’épaisseur de la couche d’oxyde. Une partie de l’hydrogène ainsi généré s’incorpore dans la matrice métallique, migrant sous l’effet du gradient thermique pour s’accumuler dans les régions les moins chaudes, formant des hydrures susceptibles de fragiliser la gaine, lors du refroidissement du combustible. Les deux procédés, oxydation et hydruration, sont ainsi intimement liées.

L’alliage le plus couramment utilisé, à ce jour, dans les REP, est le Zircaloy 4, mais il est actuellement remplacé par de nouveaux alliages à base de zirconium-niobium, présentant une meilleure résistance à la corrosion. La température maximale à laquelle les alliages de zirconium peuvent être utilisés dans les réacteurs refroidis à l’eau dépend de leur résistance à la corrosion. Les alliages de type Zircalloy, dans lesquels l’étain est l’élément d’alliage de base qui permet d’améliorer leurs propriétés mécaniques, ont une large diffusion dans le monde. Cependant, dans ce cas, la diminution de la résistance à la corrosion dans l’eau et la vapeur a eu lieu, ce qui a entraîné la nécessité d’un alliage supplémentaire. L’amélioration apportée par le niobium additif implique probablement un mécanisme différent.

A haute température, la réaction exothermique des alliages à base de Zr avec la vapeur est beaucoup plus intense et dangereuse pour la sûreté des centrales nucléaires lors d’accidents comme un accident de perte de caloporteur (LOCA). Le principal problème de l’oxydation à haute température est que la gaine de zirconium réagit rapidement avec la vapeur d’eau à haute température. La cinétique d’oxydation des alliages de zirconium concernés semble être parabolique dans la plage de température de 1000-1500 °C pour de nombreux alliages à base de Zr. Au-dessus de 1577 °C, la couche d’oxyde passe de tétragonale à cubique et le taux d’oxydation augmente même. De plus, l’oxydation du zirconium par l’eau s’accompagne d’ un dégagement d’hydrogène gazeux. Cette oxydation est accélérée à haute température, par exemple à l’intérieur d’un coeur de réacteur si les assemblages combustibles ne sont plus entièrement recouverts d’eau liquide et insuffisamment refroidis. Le zirconium métallique est ensuite oxydé par de l’eau/vapeur pour former de l’hydrogène gazeux selon la réaction redox suivante:

Zr + 2H2O → ZrO2 + 2H2 (Q = 190 kJ/mol; Baker et Just)

Au-dessus d’environ 800 °C , il y a une transformation de phase de la phase α hexagonale (HCP) à la phase β cubique (BCC). L’oxygène, qui se diffuse dans le métal restant, stabilise la phase α. Avec le refroidissement, la phase β se retransformera en phase α dans laquelle la concentration en oxygène est significativement différente de celle de l’α stabilisé à l’oxygène et du « β antérieur ». Le problème est que ces transitions de phase rendent ce matériau très cassant. Par conséquent, il existe également trois critères de licence LOCA actuels (selon 10 CFR 50.46 – ECCS Acceptance Criteria for LWR) pour prévenir les défaillances du combustible (il peut échouer lors du remouillage lors de l’introduction du refroidissement d’urgence du cœur dans un accident de réacteur, ou échouer par surcharge sous des fissures d’oxyde) en raison de la fragilisation par l’oxygène et l’hydrogène.

Avantages du carburant résistant aux accidents

Le carburant tolérant aux accidents (ATF) peut:

- supporter la perte de refroidissement actif dans un cœur de réacteur beaucoup plus longtemps que le combustible actuel

- élargir la marge de sûreté existante pour les centrales nucléaires

- améliorer les performances des centrales nucléaires avec un combustible qui dure plus longtemps

- réduire les coûts d’exploitation et de maintenance pour répercuter les économies sur les consommateurs d’électricité.

Temps d’adaptation

Pour un scénario d’accident donné, le «temps d’adaptation du combustible» est le laps de temps qui s’écoule entre le départ du fonctionnement normal et le moment où se produit une perte de géométrie importante des assemblages combustibles, telle que le cœur du réacteur ne peut plus être refroidi ou que le combustible ne peut plus être refroidi. être retiré du réacteur à l’aide des outils et des procédures actuellement disponibles. Les concepts ATF proposés visent à réduire les risques d’accidents graves (SA) en augmentant le temps d’adaptation dont disposent les opérateurs pour réagir en cas d’accident, en réduisant l’étendue et le taux de production de chaleur et d’hydrogène à partir de l’oxydation à la vapeur à haute température (HT), ou en réduisant les conséquences des accidents graves en améliorer la rétention des produits de fission (PF).

Types de carburants tolérants aux accidents

Revêtement de carburant avancé

Alors que les conceptions actuelles de combustible nucléaire ont très bien fonctionné dans des conditions normales de centrale, les conceptions de combustible nucléaire existantes peuvent être remises en question lorsqu’elles sont soumises à des scénarios d’accident grave hors dimensionnement. Dans de telles conditions, la perte à long terme de caloporteur et les températures élevées du combustible qui en résultent peuvent conduire à la dégradation de la gaine du combustible et à la libération précoce de produits de fission.

Les concepts ATF proposés visent à réduire les risques d’accidents graves (SA) en augmentant le temps d’adaptation dont disposent les opérateurs pour réagir en cas d’accident, en réduisant l’étendue et le taux de production de chaleur et d’hydrogène à partir de l’oxydation à la vapeur à haute température (HT), ou en réduisant les conséquences des accidents graves en améliorer la rétention des produits de fission (FP). Les attributs souhaités pour un matériau de revêtement ATF pratique sont assez rigoureux. En plus de bonnes propriétés de matériau à haute température, le matériau candidat doit être compatible avec les conceptions actuelles de combustible/cœur et fournir un fonctionnement économique, y compris une bonne neutronique. De plus, d’un point de vue opérationnel, il doit être hautement fiable, résistant à la corrosion et présenter une faible fragilisation à des taux de combustion élevés.

Selon le rapport de l’AEN, cinq classes différentes de conceptions de revêtement ont fait l’objet de l’examen:

- Alliages Zr revêtus et améliorés,

- Aciers avancés,

- Métaux réfractaires,

- Bardages SiC et SiC/SiC-composite

- composants non combustibles tels que les boîtiers de canaux SiC/SiC ou les barres de commande à tolérance d’accident (ATCR).

Granulés de carburant avancés

Selon le rapport de la NEA, les conceptions de combustibles couvertes par le groupe de travail sur les conceptions avancées de combustibles consistent en trois concepts différents:

- Combustible UO2 amélioré. En ce qui concerne le combustible UO2 amélioré, cette conception particulière a été divisée en deux sous-concepts, tels que l’UO2 dopé à l’oxyde et l’UO2 à haute conductivité thermique (conçu en ajoutant un dopant métallique ou céramique).

- Combustible à haute densité.

- Combustible encapsulé (pastilles composites TRISO-SiC).

Alliages Zr revêtus et améliorés

Les concepts ATF améliorés devraient soit atténuer l’oxydation rapide côté eau de la gaine pendant les transitoires à haute température dans la vapeur et/ou le mélange vapeur/air, soit réduire la température du combustible et le dégagement de gaz de fission (FGR) pendant le fonctionnement normal en améliorant les propriétés de transport de chaleur du combustible. Ainsi, l’objectif principal de la mise en œuvre de revêtements sur la surface des gaines en alliage de zirconium était de fournir une barrière à l’oxydation à la vapeur HT pour réduire considérablement la chaleur et l’hydrogène produits par rapport aux alliages de zirconium non revêtus. Ainsi, le concept de revêtement ATF idéal devrait avoir une cinétique d’oxydation à la vapeur à haute température considérablement réduite, ce qui entraînerait une augmentation du temps d’adaptation par rapport aux alliages standard à base de Zr. L’ATF idéal devrait également avoir une résistance mécanique plus élevée à haute température pour maintenir une géométrie refroidissable.

Les revêtements étudiés jusqu’à présent se répartissent globalement en deux catégories:

- Revêtements métalliques

- Revêtement enduit de Cr. Les revêtements revêtus de Cr et les autres revêtements métalliques réduisent considérablement les taux d’oxydation à haute température.

- Revêtements céramiques

Revêtement de combustible revêtu de chrome

Le chrome est l’un des éléments de revêtement possibles pour les carburants tolérants aux accidents. Le revêtement en zirconium revêtu de Cr et d’autres revêtements à revêtement métallique réduisent considérablement les taux d’oxydation à haute température. L’épaisseur du revêtement est généralement comprise entre 20 et 30 mm. Tous les matériaux de revêtement étudiés (Cr, FeCrAl, Cr-Al, CrN) sont plus durs que les alliages de zirconium, donc si le revêtement est suffisamment épais (> 30 μm), les propriétés mécaniques seront modifiées avec une résistance accrue et une ductilité réduite. La dureté accrue des matériaux de revêtement présente l’avantage de protéger potentiellement le revêtement contre le frottement et l’usure. Par conséquent, le revêtement Cr peut réduire considérablement le risque de dommages au revêtement dus aux débris ou au fretting grille-tige.

Mais le principal avantage est que la gaine revêtue hérite de tous les avantages des propriétés du matériau de base en zirconium, mais améliore sa résistance à l’oxydation et à la corrosion, tant en fonctionnement normal qu’en conditions accidentelles. Selon plusieurs enquêtes, le revêtement revêtu de Cr présente une résistance post-trempe et une ductilité résiduelle considérablement accrues. L’effet de renforcement de la gaine revêtue de Cr observé à haute température est bénéfique en ce qu’il retarde le temps de rupture et préserve mieux la géométrie refroidissable du canal de combustible nucléaire en atténuant le blocage de l’écoulement. De plus, la corrosion des alliages de zirconium revêtus de Cr est réduite à près de zéro, diminuant ainsi également l’absorption d’hydrogène par la gaine. La gaine ne présentera donc pas de fragilisation par l’hydrogène,

Revêtement de combustible revêtu de céramique

Revêtements céramiques comprenant des oxydes, des carbures et des nitrures, et des revêtements composites ou multicouches. Les revêtements céramiques nitrurés sont utilisés pour durcir les matériaux et améliorer leur comportement à l’usure, en particulier TiN et TiAlN. De plus, le CrN est également utilisé pour la protection contre la corrosion. Les revêtements céramiques sont beaucoup plus fragiles que les revêtements métalliques et donc plus susceptibles de subir des fissures et des dommages. L’un des principaux inconvénients des revêtements céramiques est la dissolution des revêtements contenant de l’Al (TiAlN, CrAlN et, dans une moindre mesure, FeCrAl).

Aciers avancés

Les alliages FeCrAl sont principalement constitués de fer, de chrome (20 à 30 %) et d’aluminium (4 à 7,5 %). Ces alliages sont connus sous la marque Kanthal, qui est une famille d’alliages fer-chrome-aluminium (FeCrAl) utilisés dans une large gamme d’applications de résistance et à haute température. FeCrAl est très résistant à la corrosion en raison de la formation d’un oxyde mince riche en aluminium, Al2O3.

L’ATF à base de FeCrAl utilise un matériau d’alliage FeCrAl comme revêtement de barre de combustible en combinaison avec des pastilles de combustible de dioxyde d’uranium (UO2) actuellement utilisées. Les barres de combustible revêtues d’alliage FeCrAl (avec du combustible UO2) semblent présenter des propriétés qui satisfont ou dépassent les exigences techniques actuelles de conception du combustible (avec les exceptions indiquées ci-dessous) tout en offrant un avantage accru en matière de sécurité lors d’événements de référence et de conditions d’accident grave. Le principal avantage du concept par rapport au Zircaloy est sa cinétique d’oxydation nettement plus lente jusqu’à 1773 K (1500 °C). Les alliages FeCrAl ont une résistance mécanique similaire ou supérieure à celle du zircaloy, avec des caractéristiques d’élasticité plastique (gonflement) et de perforation similaires ou meilleures que les alliages de zirconium.

Les gaines combustibles à base de FeCrAl présentent deux inconvénients principaux :

- Augmentation de l’absorption des neutrons parasites. En raison de l’augmentation de la section transversale d’absorption des neutrons du fer.

- Rejets de tritium. Il y a une augmentation potentielle des rejets de tritium dans le caloporteur du réacteur. Le tritium est produit sous forme de produit de fission (PF). FeCrAl ne réagit pas avec l’hydrogène pour former des hydrures stables de la même manière qu’un alliage à base de zirconium, ce qui entraîne une plus grande perméabilité du tritium à travers la gaine vers le caloporteur du réacteur.

Métaux réfractaires pour la gaine de combustible

Les métaux et alliages réfractaires sont bien connus pour leur extraordinaire résistance à la chaleur et à l’usure. La condition essentielle pour résister aux températures élevées est un point de fusion élevé et des propriétés mécaniques stables (par exemple une dureté élevée) même à des températures élevées. Les métaux réfractaires les plus courants comprennent cinq éléments : le niobium et le molybdène de la cinquième période et le tantale, le tungstène et le rhénium de la sixième période. Ils partagent tous certaines propriétés, notamment un point de fusion supérieur à 2000 °C et une dureté élevée à température ambiante. Une mauvaise fabricabilité à basse température et une oxydabilité extrême à haute température sont les principaux inconvénients de la plupart des métaux réfractaires. L’application de ces métaux nécessite une atmosphère ou un revêtement protecteur.

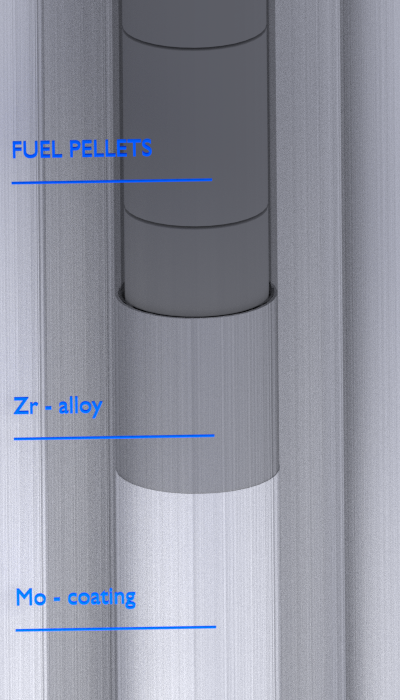

Revêtement en molybdène doublé d’alliage Zr

En 2012, l’EPRI a lancé un projet de recherche indépendant avec des conceptions d’alliage de molybdène revêtu en tant que revêtement ATF pour obtenir une résistance aux accidents dans une plage de températures de 1 200 à 1500 °C. Le molybdène (Mo) est un candidat en raison de son point de fusion très élevé (2623 °C) et de sa résistance élevée aux températures élevées. Dans le même temps, le Mo et ses alliages sont connus pour être sensibles à la formation de MoO3 volatil dans des environnements oxydants à des températures > 600 °C. Par conséquent, ce programme de recherche utilise une conception composite dans laquelle le revêtement en alliage de Mo est recouvert d’un revêtement protecteur extérieur en alliage de Zr ou en alliage contenant de l’Al.

La gaine Mo revêtue d’alliage de Zr devrait posséder une résistance suffisante à la corrosion et à l’hydruration pour la limite actuelle de combustion du combustible et au-delà. Les revêtements duplex entièrement métalliques Mo-Zr et Mo-FeCrAl devraient atteindre la tolérance aux accidents en formant un oxyde protecteur lors d’un accident. Le mince revêtement d’alliage de Zr sera complètement oxydé en ZrO2 lorsque la température atteindra 1000 °C ou plus. Avec un alliage approprié, le ZrO 2 conservera son intégrité et sa stabilité et fournira une protection à l’alliage Mo sous-jacent. Un mince revêtement FeCrAl est très résistant à la corrosion dans les liquides de refroidissement LWR en raison de la formation d’un oxyde protecteur riche en chrome, principalement Cr2O3. Dans la vapeur à haute température, FeCrAl est très résistant à la corrosion en raison de la formation d’un mince oxyde riche en aluminium, Al2O3. Les alliages FeCrAl sont principalement constitués de fer, de chrome (20 à 30 %) et d’aluminium (4 à 7,5 %). Ces alliages sont connus sous la marque Kanthal, qui est une famille d’alliages fer-chrome-aluminium (FeCrAl) utilisés dans une large gamme d’applications de résistance et à haute température.

Le molybdène est très résistant à l’oxydation dans la vapeur de haute pureté ou réductrice. Par conséquent, la gaine de molybdène doublée devrait maintenir une bonne intégrité en cas d’entrée de vapeur dans une barre de combustible défaillante, ainsi que dans le cadre d’un APRP de référence. Dans le cas où le revêtement extérieur est retiré localement, par exemple en raison d’un frottement grille-tige, une corrosion localisée du revêtement en molybdène peut se produire.

Bardages SiC et SiC/SiC-composite

Le carbure de silicium est un composé cristallin de silicium et de carbone extrêmement dur, produit synthétiquement. Sa formule chimique est SiC. Le carbure de silicium a une dureté Mohs de 9, se rapprochant de celle du diamant. En plus de la dureté, les cristaux de carbure de silicium ont des caractéristiques de rupture qui les rendent extrêmement utiles dans les meules. Sa conductivité thermique élevée, ainsi que sa résistance à haute température, sa faible dilatation thermique et sa résistance à la réaction chimique, rendent le carbure de silicium précieux dans la fabrication d’applications à haute température et d’autres réfractaires.

Dans l’industrie nucléaire, le matériau composite en carbure de silicium a été étudié pour remplacer le revêtement en alliage de zirconium dans les réacteurs à eau légère. Les céramiques à base de carbure de silicium (SiC) et leurs composites ont des propriétés supérieures à haute température (HT), une excellente résistance à l’irradiation, une faible activation inhérente et d’autres propriétés physiques/chimiques supérieures. Le composite est constitué de fibres SiC enroulées autour d’une couche interne SiC et entourées d’une couche externe SiC. Des problèmes ont été signalés avec la possibilité de joindre les pièces du composite SiC.

Le revêtement SiC est destiné à fournir des améliorations révolutionnaires de la marge de sécurité. Le revêtement SiC réagit de plusieurs ordres de grandeur plus lentement avec l’eau et la vapeur que le zirconium à des températures critiques (supérieures à 800 °C), ce qui entraîne une génération minimale de chaleur et d’hydrogène dans les scénarios d’accident hors dimensionnement. Les gaines composites SiC et les composants combustibles devraient fournir d’excellentes caractéristiques de sécurité passive à la fois dans les accidents de référence et dans les conditions d’extension de conception des accidents graves (AS). De plus, les composites SiC/SiC devraient offrir des avantages supplémentaires par rapport aux alliages Zr, tels qu’une section efficace d’absorption des neutrons réduite permettant un enrichissement en uranium plus faible. La combinaison de ces caractéristiques attrayantes fait des composites SiC l’un des principaux candidats pour les structures de gaine et de cœur de combustible des réacteurs à eau légère tolérantes aux accidents.

Les gaines composites SiC/SiC présentent trois inconvénients principaux:

- Fabrication. La fabrication de gaines combustibles minces nécessite des développements supplémentaires. Une technologie d’assemblage des bouchons d’extrémité avec une étanchéité au gaz et une résistance adéquate devrait également être développée car les céramiques SiC ne peuvent pas être soudées.

- Rejets de tritium. Il y a une augmentation potentielle des rejets de tritium dans le caloporteur du réacteur. Le tritium est produit sous forme de produit de fission (PF). Le SiC ne réagit pas avec l’hydrogène pour former des hydrures stables de la même manière qu’un alliage à base de zirconium, ce qui entraîne une plus grande perméabilité du tritium à travers la gaine vers le caloporteur du réacteur. Le choix d’utiliser un matériau de revêtement approprié pourrait aider à atténuer ce problème.

- SiC/SiC a une conductivité thermique nettement inférieure à celle des alliages de zirconium. Ce fait a une influence négative sur les températures centrales des granulés ainsi que sur le temps d’adaptation.

L’un des revêtements composites SiC possibles a été développé par General Atomics et est connu sous le nom de composite carbure de silicium (SiC) SiGA™, dans lequel le matériau de la matrice SiC est renforcé avec une fibre SiC flexible de la même manière que les barres d’armature en acier renforcent le béton. Cela crée un matériau extrêmement dur et durable qui peut résister aux conditions de réacteur les plus difficiles.

Barres de commande tolérantes aux accidents – ATCR

Les barres de contrôle sont un système de sécurité important des réacteurs nucléaires. Leur action rapide et la réponse rapide du réacteur sont indispensables. Les barres de contrôle sont utilisées pour maintenir l’état souhaité des réactions de fission dans un réacteur nucléaire (état sous-critique, état critique, changements de puissance). Elles constituent un élément clé d’un système d’arrêt d’urgence (SCRAM) .

Les barres de contrôle sont des barres, des plaques ou des tubes contenant un matériau absorbant les neutrons (matériau à forte section d’absorption des neutrons thermiques) tel que le bore, l’hafnium, le cadmium, etc., utilisé pour contrôler la puissance d’un réacteur nucléaire. En absorbant les neutrons, une barre de contrôle empêche les neutrons de provoquer d’autres fissions.

Les barres de commande constituent généralement des ensembles de barres de commande en grappe (REP) et sont insérées dans des tubes de guidage à l’intérieur d’un assemblage de combustible nucléaire. Le matériau absorbant (par exemple des pastilles de carbure de bore ou d’alliage Ag-In-Cd) est protégé par le revêtement généralement en acier inoxydable.

Néanmoins, le point de fusion de l’alliage Ag-In-Cd (~790 °C), la température eutectique du carbure de bore (B4C) et du Fe (~1150 °C) et la température eutectique du Fe et du Zr (~950 °C) sont inférieurs à la température (≳1 200) à laquelle la gaine de combustible en alliage de Zr commence à s’oxyder intensément dans des conditions d’accident grave. Ainsi, il est possible que les barres de commande fondent et s’effondrent avant que le cœur du réacteur ne soit significativement endommagé en cas d’accident grave.

Les caractéristiques inhérentes suivantes sont requises dans les barres de commande tolérantes aux accidents:

- La valeur de réactivité de l’ATCR doit être comparable ou supérieure à celle de la CR conventionnelle.

- Les matériaux absorbant les neutrons utilisés dans l’ATCR doivent avoir un point de fusion suffisamment élevé et une température eutectique élevée avec gaine pour empêcher la rupture des CR avant une défaillance importante des barres de combustible lors d’un accident grave, évitant ainsi une recriticité incontrôlable même si de l’eau non borée est injectée pour le refroidissement d’urgence. du noyau.

L’idée principale est de remplacer les matériaux conventionnels absorbant les neutrons par des matériaux céramiques appropriés qui satisfont aux exigences ci-dessus. Le candidat d’un nouveau matériau absorbant pour l’ATC comprend le gadolinia (Gd2O3), le samaria (Sm2O3), l’europia (Eu2O3), la dysprosie (Dy2O3), l’hafnia (HfO2). Le point de fusion de ces matériaux et la température de liquéfaction avec Fe sont supérieurs à la température d’oxydation rapide de l’alliage de zirconium.

Combustible UO2 amélioré

La plupart des REP utilisent du combustible à l’uranium, qui se présente sous la forme de dioxyde d’uranium. Le dioxyde d’uranium est un solide semi-conducteur noir à très faible conductivité thermique. D’autre part, le dioxyde d’uranium a un point de fusion très élevé et un comportement bien connu. L’UO 2 est pressé en pastilles 10, ces pastilles sont ensuite frittées dans le cylindre plein (d’une hauteur, et d’un diamètre d’environ 1 centimètre, la hauteur étant supérieure au diamètre).

En ce qui concerne le carburant UO2 amélioré, cette conception particulière a été divisée en deux sous-concepts, tels que:

- UO2 dopé. Les attributs souhaitables des pastilles de combustible tolérantes aux accidents (ATF) comprennent l’amélioration de la rétention des produits de fission (FP) et la minimisation de l’interaction pastille-gaine. Selon les propositions de Westinghouse, la pastille UO2 dopée à l’oxyde de chrome (Cr2O3) et à l’alumine (Al2O3), connue sous le nom de notre pastille ADOPT, atteint une plus grande efficacité de l’uranium grâce à:

- Densité accrue de matière fissile

- Un taux de fluage plus élevé que l’UO2 standard à haute température

- Une plus grande stabilité thermique

- Réduction du lessivage en cas de fuite d’une barre de combustible

- Réduction des rejets de gaz de fission dans un scénario transitoire

- Haute conductivité thermique UO2 (conçu par ajout de dopant métallique ou céramique). Le dioxyde d’uranium est un solide semi-conducteur noir à très faible conductivité thermique. La conductivité thermique est l’un des paramètres qui déterminent la température centrale du carburant. Cette faible conductivité thermique peut entraîner une surchauffe localisée dans l’axe du carburant et cette surchauffe doit donc être évitée. Le concept de combustible cermet (céramique-métallique) pour les REO est considéré. Avec une faible fraction volumique d’additif métallique hautement conducteur, les pastilles de combustible CERMET présentent une conductivité plus élevée que les pastilles standard UO2, abaissant la température du combustible dans des conditions normales de fonctionnement et augmentant les marges vis-à-vis de la fusion du combustible en cas d’accident.

Carburant à haute densité

La plupart des matériaux métalliques proposés comme gainage pour réduire l’oxydation à la vapeur présentent des pénalités de réactivité assez importantes par rapport aux gaines traditionnelles à base de Zr. Ces pénalités peuvent être compensées soit par une augmentation de l’ enrichissement en 235U et/ou par une diminution de la durée du cycle. Pour compenser cela sans les concessions précédentes, la densité fissile dans la pastille doit être augmentée. La densité fissile peut être augmentée de plusieurs manières. Une manière possible est d’augmenter la densité du matériau, et une autre consiste à augmenter le rapport métal sur non-métal dans les combustibles composés de métal.

Il existe plusieurs conceptions proposées de combustible à haute densité, mais il faut noter que tous les combustibles à haute densité sont loin d’être prêts à être utilisés comme combustibles dans des réacteurs commerciaux à eau légère. Les notions incluent:

- Combustibles nitrurés

- Combustibles siliciures

- Combustibles au carbure

- Carburants métalliques

Carburant de siliciure d’uranium

Le siliciure d’uranium est un composé inorganique de l’uranium. Il s’agit de l’une des conceptions possibles de matériaux de pastilles de combustible tolérants aux accidents proposés. Les avantages sont un pourcentage plus élevé d’uranium et une conductivité thermique plus élevée. Avec une densité de siliciure d’uranium de 12,2 g/cm3 (vs.), le siliciure d’uranium (U3Si2) offre un coup de pouce dans l’économie du combustible. Le dioxyde d’uranium a une densité de 10,97 g/cm3. De plus, il y a un surplus de sa composition stechiométrique. Au final, il y a environ 17% de densité d’uranium supérieure à celle du dioxyde d’uranium. Un remplacement direct de UO2 par U3Si2 devrait permettre à un réacteur de générer plus d’énergie à partir d’un ensemble de crayons combustibles et également fournir plus de « temps d’adaptation » en cas d’accidents graves. Sa conductivité thermique (~8,5 W/mK à 300 K) est nettement supérieure à celle du dioxyde d’uranium aux températures de fonctionnement, et elle augmente en fonction de la température (la conductivité thermique du dioxyde d’uranium diminue en fonction de la température). Cette conductivité thermique compense son point de fusion inférieur de sorte que les marges de fonctionnement et de sécurité du combustible sont améliorées.

Westinghouse, le Laboratoire national de l’Idaho (INL) et le Laboratoire national de Los Alamos ont commencé à développer et à fabriquer du siliciure d’uranium et ses combustibles composites dans le cadre du programme de combustible tolérant aux accidents du DOE. Les performances thermiques améliorées de l’U3Si2 par rapport au combustible UO2 permettent la mise en œuvre d’un gainage plus avancé tel qu’un composite SiC-SiC, qui, outre les avantages opérationnels et de sécurité attendus, offre également une économie de neutrons supérieure et des économies supplémentaires sur les coûts du cycle du combustible. par rapport aux revêtements à base de Zr.

Carburant encapsulé – Pastilles composites TRISO-SiC

TRISO, TRI-structurel ISO-tropique, est un type de microparticule de combustible, qui se compose de noyaux porteurs de matière fissile qui sont recouverts de plusieurs couches de carbone poreux ou dense et de carbure de silicium. Historiquement, les particules TRISO ont été utilisées dans des éléments combustibles constitués de galets sphériques ou de blocs prismatiques hexagonaux avec du graphite utilisé comme matrice et revêtement pour l’élément combustible. Chaque particule agit comme son propre système de confinement grâce à ses couches à triple revêtement. Cela leur permet de retenir les produits de fission dans toutes les conditions du réacteur. Les particules TRISO peuvent résister à des températures extrêmes bien au-delà du seuil des combustibles nucléaires actuels. Pastilles composites TRISO-SiC sont constitués de particules de combustible TRISO noyées dans une matrice de SiC. L’utilisation de SiC comme matrice au lieu de graphite améliore la tolérance aux rayonnements de la matrice de combustible tout en améliorant la rétention de FP. Le combustible composite TRISO-SiC est généralement appelé combustible entièrement céramique microencapsulé (FCM).

Selon le rapport de l’AEN, le combustible TRISO-SiC est conçu comme un concept prometteur à moyen terme pour remplacer les pastilles de combustible UO2 actuelles. Il présente des caractéristiques de sécurité potentiellement supérieures par rapport aux autres formes de carburant en raison de ses multiples barrières à la dispersion des PF, de sa stabilité mécanique élevée et de sa bonne conductivité thermique. Une faible densité de charge en matière fissile est l’enjeu majeur de ce concept. Afin d’augmenter la charge fissile, la combinaison de l’enrichissement de l’uranium jusqu’à la limite supérieure pratique de l’UFE (~ 19,7 % de 235-U), l’augmentation de la fraction volumique noyau-particule et de la fraction de garnissage TRISO, et l’élargissement du diamètre de l’axe de combustible a été proposé.

Le carbure de silicium est un composé cristallin de silicium et de carbone extrêmement dur, produit synthétiquement. Sa formule chimique est SiC. Le carbure de silicium a une dureté Mohs de 9, se rapprochant de celle du diamant. Sa conductivité thermique élevée, ainsi que sa résistance à haute température, sa faible dilatation thermique et sa résistance à la réaction chimique, rendent le carbure de silicium précieux dans la fabrication d’applications à haute température et d’autres réfractaires. Dans l’industrie nucléaire, le matériau composite en carbure de silicium a été étudié pour remplacer le revêtement en alliage de zirconium dans les réacteurs à eau légère. Les céramiques à base de carbure de silicium (SiC) et leurs composites ont des propriétés supérieures à haute température (HT), une excellente résistance à l’irradiation, une faible activation inhérente et d’autres propriétés physiques/chimiques supérieures.

Département américain de l’énergie, science des matériaux. DOE Fundamentals Handbook, Volume 1 and 2. Janvier 1993.

US Department of Energy, Material Science. DOE Fundamentals Handbook, Volume 2 et 2. Janvier 1993.

William D. Callister, David G. Rethwisch. Science et génie des matériaux : une introduction 9e édition, Wiley ; 9 édition (4 décembre 2013), ISBN-13 : 978-1118324578.

En ligneEberhart, Mark (2003). Pourquoi les choses se cassent : Comprendre le monde par la manière dont il se décompose. Harmonie. ISBN 978-1-4000-4760-4.

Gaskell, David R. (1995). Introduction à la thermodynamique des matériaux (4e éd.). Éditions Taylor et Francis. ISBN 978-1-56032-992-3.

González-Viñas, W. & Mancini, HL (2004). Une introduction à la science des matériaux. Presse universitaire de Princeton. ISBN 978-0-691-07097-1.

Ashby, Michael; Hugh Shercliff; David Cebon (2007). Matériaux: ingénierie, science, traitement et conception (1ère éd.). Butterworth-Heinemann. ISBN 978-0-7506-8391-3.

JR Lamarsh, AJ Baratta, Introduction au génie nucléaire, 3e éd., Prentice-Hall, 2001, ISBN : 0-201-82498-1.

Nous espérons que cet article, Carburant tolérant aux accidents – ATF, vous aide. Si oui, donnez-nous un like dans la barre latérale. L’objectif principal de ce site Web est d’aider le public à apprendre des informations intéressantes et importantes sur les matériaux et leurs propriétés.