Combustíveis tolerantes a acidentes (ATF) são uma série de novos conceitos de combustível nuclear, pesquisados para melhorar o desempenho do combustível durante a operação normal, condições transitórias e cenários de acidentes, como acidentes com perda de refrigerante (LOCA) ou acidentes iniciados por reatividade ( RIA). Após o acidente de Fukushima Daiichi, foi iniciada uma revisão do comportamento do combustível. O combustível clad de liga de zircônio opera com sucesso em alta queima e é o resultado de 40 anos de desenvolvimento e melhoria contínua. No entanto, sob condições de acidentes graves, a alta temperatura de interação zircônio-vapor pode ser uma fonte importante de danos à usina.

Combustíveis tolerantes a acidentes (ATF) são uma série de novos conceitos de combustível nuclear, pesquisados para melhorar o desempenho do combustível durante a operação normal, condições transitórias e cenários de acidentes, como acidentes com perda de refrigerante (LOCA) ou acidentes iniciados por reatividade ( RIA). Após o acidente de Fukushima Daiichi, foi iniciada uma revisão do comportamento do combustível. O combustível clad de liga de zircônio opera com sucesso em alta queima e é o resultado de 40 anos de desenvolvimento e melhoria contínua. No entanto, sob condições de acidentes graves, a alta temperatura de interação zircônio-vapor pode ser uma fonte importante de danos à usina.

Essas atualizações incluem:

- aditivos especialmente concebidos para pellets de combustível padrão destinados a melhorar várias propriedades e desempenho

- revestimentos robustos aplicados na parte externa de revestimentos padrão destinados a reduzir a corrosão, aumentar a resistência ao desgaste e reduzir a produção de hidrogênio sob condições de alta temperatura (acidente).

- desenvolvimento de projetos de combustível completamente novos com revestimento cerâmico e diferentes materiais de combustível

O revestimento de combustível atual é a camada externa das varetas de combustível, ficando entre o refrigerante do reator e o combustível nuclear (isto é, pastilhas de combustível). É feito de um material resistente à corrosão com seção transversal de baixa absorção para nêutrons térmicos (~ 0,18 × 10–24 cm2), geralmente liga de zircônio. Ele evita que produtos de fissão radioativo escapem da matriz de combustível para o refrigerante do reator e o contaminem. O revestimento constitui uma das barreiras na abordagem de ‘defesa em profundidade‘, portanto, sua capacidade de resfriamento é um dos principais aspectos de segurança.

Referência Especial: Agência de Energia Nuclear, Relatório de Estado da Arte sobre Combustível Tolerante a Acidentes em Reator de Água Leve. NEA No.7317, OCDE, 2018.

Oxidação de ligas de zircônio

A oxidação de ligas de zircônio é um dos processos mais estudados em toda a indústria nuclear. Embora muitos desses relatórios sejam escritos para abordar a reação de combustível e vapor com ligas de zircônio no caso de um acidente nuclear, ainda há um número substancial de relatórios que tratam da oxidação de ligas de zircônio em temperaturas moderadas de cerca de 800 K e abaixo . O agente agressivo a esse respeito é a água do circuito primário, a uma temperatura de cerca de 300° C. Ela oxida o zircônio de acordo com a reação:

Zr + 2H2 O→ZrO2 + 2H2

resultando na formação de óxido sólido na superfície do metal. Em resumo, na ausência de irradiação de nêutrons, a oxidação geral do zircônio e suas ligas é bastante bem compreendida. A taxa de oxidação depende da pressão do oxigênio ou vapor d’água, e aumenta aproximadamente com a pressão até 1/6 de potência. A dependência da taxa de oxidação R em temperatura e pressão pode ser expressa como:

R = 13,9 P 1/6 exp(−1,47/kBT)

A taxa de oxidação R é aqui expressa em gramas/(cm2 ·segundo); P é a pressão atmosférica, ou seja, o fator P1/6 = 1 à pressão ambiente; a energia de ativação é 1,47 eV; k B é a constante de Boltzmann (8,617×10 −5 eV/K) e T é a temperatura absoluta em kelvins.

O aumento na taxa de oxidação na presença de nêutrons rápidos depende da intensidade dos nêutrons, temperatura, química da água, oxigênio dissolvido na água e espessura da camada de óxido. Parte do hidrogênio assim gerado é incorporado à matriz metálica, migrando sob o efeito do gradiente térmico para se acumular nas regiões menos quentes, formando hidretos que podem causar fragilidade no revestimento, à medida que o combustível esfria. Os dois processos , oxidação e hidratação, estão assim intimamente ligados.

A liga mais utilizada, até o momento, em PWRs, tem sido o Zircaloy 4, porém atualmente esta está sendo substituída por novas ligas à base de zircônio-nióbio, apresentando melhor resistência à corrosão. A temperatura máxima na qual as ligas de zircônio podem ser usadas em reatores refrigerados a água depende de sua resistência à corrosão. As ligas do tipo Zircalloy, nas quais o estanho é o elemento de liga básico que proporciona melhoria de suas propriedades mecânicas, possuem ampla distribuição no mundo. Porém, neste caso, ocorre a diminuição da resistência à corrosão em água e vapor que resultou na necessidade de ligas adicionais. A melhoria provocada pelo nióbio aditivo provavelmente envolve um mecanismo diferente.

Em altas temperaturas, a reação exotérmica de ligas à base de Zr com vapor é muito mais intensa e perigosa para a segurança de usinas nucleares durante acidentes como um acidente de perda de refrigerante (LOCA). O principal problema da oxidação em alta temperatura é que o revestimento de zircônio reage rapidamente com o vapor de água em alta temperatura. A cinética de oxidação de ligas de zircônio relevantes parece ser parabólica na faixa de temperatura de 1000-1500 °C para muitas ligas à base de Zr. Acima de 1577 °C, a camada de óxido se transforma de tetragonal para cúbica e a taxa de oxidação ainda aumenta. Além disso, a oxidação do zircônio pela água é acompanhada pela liberação de gás hidrogênio. Essa oxidação é acelerada em altas temperaturas, por exemplo, dentro do núcleo de um reator, se os conjuntos de combustível não estiverem mais completamente cobertos por água líquida e insuficientemente resfriados. O zircônio metálico é então oxidado por água/vapor para formar gás hidrogênio de acordo com a seguinte reação redox:

Zr + 2H 2 O→ZrO 2 + 2H 2 (Q = 190 kJ/mol; Baker e Just)

Acima de aproximadamente 800 °C há uma transformação de fase da fase α hexagonal (HCP) para a fase β cúbica (BCC). O oxigênio, que se difunde no metal restante, estabiliza a fase α. Com o resfriamento, a fase β se transformará novamente na fase α, na qual a concentração de oxigênio é significativamente diferente daquela do α estabilizado com oxigênio e do “β anterior”. O problema é que essas transições de fase tornam esse material muito frágil. Portanto, existem também três critérios de licenciamento LOCA atuais (de acordo com 10 CFR 50,46 – ECCS Acceptance Criteria for LWR) para prevenir falha de combustível (pode falhar após reumedecimento durante a introdução de resfriamento de núcleo de emergência em um acidente de reator, ou falhar por excesso de tensão sob rachaduras de óxido) devido à fragilização por oxigênio e hidrogênio.

Vantagens do combustível tolerante a acidentes

O combustível tolerante a acidentes (ATF) pode:

- suportar a perda de resfriamento ativo em um núcleo de reator por muito mais tempo do que o combustível atual

- ampliar a margem de segurança existente para usinas nucleares

- melhorar o desempenho da usina nuclear com combustível que dura mais

- reduzir os custos operacionais e de manutenção para repassar a economia aos consumidores de energia elétrica.

Tempo de enfrentamento

Para um determinado cenário de acidente, o “combustível coping time” é o lapso de tempo entre a saída da operação normal e o momento em que ocorre uma perda significativa de geometria dos conjuntos de combustível, de modo que o núcleo do reator não pode mais ser resfriado ou o combustível não pode mais ser removido do reator usando ferramentas e procedimentos atualmente disponíveis. Os conceitos de ATF propostos buscam reduzir os riscos de acidentes graves (SA) aumentando o tempo disponível para os operadores para resposta a acidentes, reduzindo a extensão e a taxa de produção de calor e hidrogênio da oxidação de vapor de alta temperatura (HT) ou reduzindo as consequências de acidentes graves ao aumentando a retenção do produto de fissão (FP).

Tipos de Combustíveis Tolerantes a Acidentes

Combustível Avançado Clad

Embora os atuais projetos de combustível nuclear tenham funcionado muito bem em condições normais de usinas, os projetos de combustível nuclear existentes podem ser contestados quando colocados em cenários de acidentes graves além da base do projeto. No caso de tais condições, a perda prolongada de refrigerante e as altas temperaturas resultantes do combustível podem levar à degradação do revestimento do combustível e à liberação precoce de produtos de fissão.

Os conceitos de ATF propostos buscam reduzir os riscos de acidentes graves (SA) aumentando o tempo disponível para os operadores para resposta a acidentes, reduzindo a extensão e a taxa de produção de calor e hidrogênio da oxidação de vapor de alta temperatura (HT) ou reduzindo as consequências de acidentes graves ao aumentando a retenção do produto de fissão (FP). Os atributos desejados para um material de revestimento ATF prático são bastante rigorosos. Além de boas propriedades de material em alta temperatura, o material candidato deve ser compatível com os projetos atuais de combustível/núcleo e fornecer operação econômica, incluindo boa neutrônica. Além disso, do ponto de vista operacional, deve ser altamente confiável, resistente à corrosão e exibir baixa fragilização em altas queimas.

De acordo com o relatório da NEA, cinco classes diferentes de projetos de revestimento foram objeto da revisão:

- Ligas de Zr revestidas e melhoradas,

- Aços avançados,

- Metais refratários,

- Revestimentos SiC e SiC/SiC-compósitos

- componentes não combustíveis, como caixas de canal SiC/SiC ou hastes de controle tolerantes a acidentes (ATCR).

Pellets de Combustível Avançado

De acordo com o relatório da NEA, os projetos de combustível cobertos pela Força-Tarefa em Projetos Avançados de Combustível consistem em três conceitos diferentes:

- Combustível UO2 melhorado. Em relação ao combustível UO2 aprimorado, esse projeto específico foi dividido em dois subconceitos, como UO2 dopado com óxido e UO2 de alta condutividade térmica (projetado pela adição de dopante metálico ou cerâmico).

- Combustível de alta densidade.

- Combustível encapsulado (pellets compostos TRISO-SiC).

Ligas de Zr revestidas e melhoradas

Os conceitos aprimorados de ATF devem mitigar a oxidação rápida do revestimento durante transientes de alta temperatura no vapor e/ou mistura vapor/ar ou reduzir a temperatura do combustível e a liberação de gás de fissão (FGR) durante a operação normal por propriedades de transporte de calor aprimoradas do combustível. Assim, o principal objetivo para a implementação de revestimentos na superfície do revestimento de liga de zircônio era fornecer uma barreira à oxidação do vapor HT para reduzir significativamente o calor e o hidrogênio produzidos em comparação com as ligas de zircônio não revestidas. Assim, o conceito ideal de revestimento de ATF deveria ter reduzido significativamente a cinética de oxidação de vapor de alta temperatura, levando a um aumento do tempo de adaptação em relação às ligas padrão à base de Zr. O ATF ideal também deve ter maior resistência mecânica em alta temperatura para manter a geometria resfriável.

Os revestimentos estudados até agora se enquadram em duas categorias:

- Revestimentos Metálicos

- Revestimento revestido de Cr. Revestimentos revestidos com Cr e outros revestimentos metálicos reduzem significativamente as taxas de oxidação em alta temperatura.

- Revestimentos Cerâmicos

Revestimento de combustível revestido de cromo

O cromo é um dos possíveis elementos de revestimento para combustível tolerante a acidentes. O revestimento de zircônio revestido com Cr e outros revestimentos metálicos reduzem significativamente as taxas de oxidação em alta temperatura. A espessura do revestimento é geralmente entre 20 e 30 mm. Todos os materiais de revestimento investigados (Cr, FeCrAl, Cr-Al, CrN) são mais duros que as ligas de zircônio, portanto, se o revestimento for suficientemente espesso (> 30μm), as propriedades mecânicas serão modificadas com aumento da resistência e redução da ductilidade. A maior dureza dos materiais de revestimento tem o benefício de proteger potencialmente o revestimento contra atrito e desgaste. Portanto, o revestimento de Cr pode reduzir significativamente o risco de danos no revestimento devido a detritos ou atrito entre grade e haste.

Mas a principal vantagem é que o revestimento revestido herda todos os benefícios das propriedades do material base de zircônio, mas melhora sua resistência à oxidação e à corrosão, tanto para operação normal quanto para condições de acidente. De acordo com várias investigações, o revestimento revestido com Cr exibe resistência pós-têmpera e ductilidade residual significativamente aumentadas. O efeito de fortalecimento do revestimento revestido de Cr observado em alta temperatura é benéfico na medida em que retarda o tempo de ruptura e preserva melhor a geometria resfriável do canal de combustível nuclear pela mitigação do bloqueio do fluxo. Além disso, a corrosão das ligas de zircônio revestidas com Cr é reduzida a quase zero, diminuindo também a absorção de hidrogênio pelo revestimento. O revestimento, portanto, não exibirá fragilização por hidrogênio,

Revestimento de combustível revestido de cerâmica

Revestimentos cerâmicos, incluindo óxidos, carbonetos e nitretos, e revestimentos compostos ou multicamadas. Os revestimentos cerâmicos de nitreto são usados para endurecer materiais e melhorar seu comportamento ao desgaste, especialmente TiN e TiAlN. Além disso, CrN também é usado para proteção contra corrosão. Os revestimentos cerâmicos são muito mais quebradiços do que os revestimentos metálicos e, portanto, mais propensos a sofrer rachaduras e danos. Uma das principais desvantagens dos revestimentos cerâmicos é a dissolução dos revestimentos contendo Al (TiAlN, CrAlN e, em menor grau, FeCrAl).

Aços Avançados

As ligas FeCrAl consistem principalmente de ferro, cromo (20–30%) e alumínio (4–7,5%). Essas ligas são conhecidas sob a marca comercial Kanthal, que é uma família de ligas de ferro-cromo-alumínio (FeCrAl) usadas em uma ampla gama de aplicações de resistência e alta temperatura. FeCrAl é altamente resistente à corrosão devido à formação de um óxido fino rico em alumínio, Al2O3.

O ATF à base de FeCrAl utiliza um material de liga de FeCrAl como revestimento de haste de combustível em combinação com pastilhas de combustível de dióxido de urânio (UO2) atualmente em uso. As varetas de combustível revestidas de liga de FeCrAl (com combustível UO2) parecem exibir propriedades que atendem ou excedem os requisitos técnicos atuais de projeto de combustível (com as exceções indicadas abaixo), ao mesmo tempo em que fornecem maior benefício de segurança durante eventos de base de projeto e condições de acidentes graves. A principal vantagem do conceito sobre o Zircaloy é sua cinética de oxidação substancialmente mais lenta até 1773 K (1500 °C). As ligas de FeCrAl têm resistência mecânica semelhante ou superior à da zircônia, com escoamento plástico (balonização) e características de perfuração semelhantes ou melhores que as ligas de zircônio.

Existem duas desvantagens principais dos clads de combustível à base de FeCrAl:

- Aumento da absorção de nêutrons parasitas. Devido ao aumento da seção transversal de absorção de nêutrons do ferro.

- Liberações de trítio. Há um aumento potencial na liberação de trítio no refrigerante do reator. O trítio é produzido como um produto de fissão (FP). O FeCrAl não reage com o hidrogênio para formar hidretos estáveis de forma semelhante a uma liga à base de zircônio, resultando em maior permeabilidade do trítio através do revestimento para o refrigerante do reator.

Metais refratários para revestimento de combustível

Os metais e ligas refratárias são bem conhecidos por sua extraordinária resistência ao calor e ao desgaste. O principal requisito para resistir a altas temperaturas é um alto ponto de fusão e propriedades mecânicas estáveis (por exemplo, alta dureza) mesmo em altas temperaturas. Os metais refratários mais comuns incluem cinco elementos: nióbio e molibdênio do quinto período e tântalo, tungstênio e rênio do sexto período. Todos eles compartilham algumas propriedades, incluindo um ponto de fusão acima de 2000 °C e alta dureza à temperatura ambiente. Fabricabilidade pobre em baixa temperatura e extrema oxidabilidade em altas temperaturas são as principais desvantagens da maioria dos metais refratários. A aplicação desses metais requer uma atmosfera ou revestimento protetor.

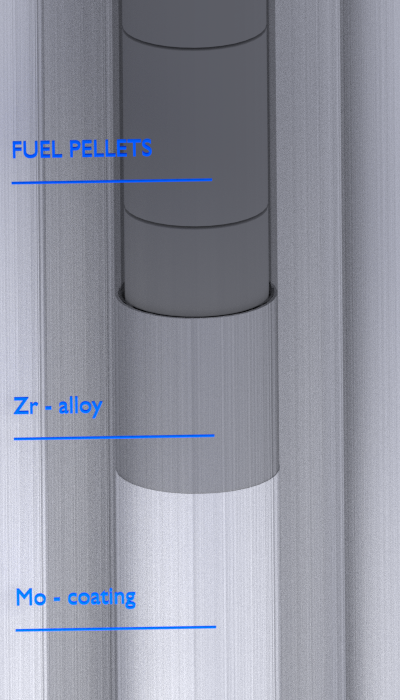

Revestimento de molibdênio revestido com liga de Zr

Em 2012, a EPRI iniciou um projeto de pesquisa independente com projetos conceituais de liga de molibdênio revestida como um revestimento ATF para obter resistência a acidentes em uma faixa de temperatura de 1200 a 1500 °C. O molibdênio (Mo) é um candidato devido ao seu ponto de fusão muito alto (2623 °C) e sua alta resistência em temperaturas elevadas. Ao mesmo tempo, sabe-se que o Mo e suas ligas são suscetíveis à formação de MoO3 volátil em ambientes oxidantes a temperaturas > 600 °C. Portanto, este programa de pesquisa usa um projeto composto no qual o revestimento de liga de Mo é coberto com um revestimento protetor externo de uma liga de Zr ou uma liga contendo Al.

Prevê-se que o revestimento de Mo revestido com liga de Zr possua resistência suficiente à corrosão e hidreto para o atual limite de queima de combustível e além. Prevê-se que os revestimentos duplex Mo-Zr e Mo-FeCrAl totalmente metálicos alcancem tolerância a acidentes, formando um óxido protetor durante um acidente. O fino revestimento de liga de Zr será completamente oxidado a ZrO2 quando a temperatura atingir 1.000°C ou mais. Com a liga adequada, o ZrO2 manterá sua integridade e estabilidade e fornecerá proteção à liga de molibdênio subjacente. Um revestimento fino de FeCrAl é altamente resistente à corrosão em refrigerantes LWR devido à formação de um óxido protetor rico em cromo, principalmente Cr2O3. Em vapor de alta temperatura, FeCrAl é altamente resistente à corrosão devido à formação de um fino óxido rico em alumínio, Al2O3. As ligas FeCrAl consistem principalmente de ferro, cromo (20–30%) e alumínio (4–7,5%). Essas ligas são conhecidas sob a marca comercial Kanthal, que é uma família de ligas de ferro-cromo-alumínio (FeCrAl) usadas em uma ampla gama de aplicações de resistência e alta temperatura.

O molibdênio é altamente resistente à oxidação em vapor de alta pureza ou redutor. Portanto, espera-se que o revestimento de molibdênio revestido mantenha boa integridade no caso de entrada de vapor em uma haste de combustível com falha, bem como sob um LOCA de base de projeto. No caso de o revestimento externo ser removido localmente, como devido ao atrito entre a grade e a haste, pode ocorrer corrosão localizada do revestimento de molibdênio.

Revestimentos SiC e SiC/SiC-compósitos

O carboneto de silício é um composto cristalino de silício e carbono extremamente duro, produzido sinteticamente. Sua fórmula química é SiC. O carboneto de silício tem uma classificação de dureza Mohs de 9, aproximando-se da do diamante. Além da dureza, os cristais de carboneto de silício possuem características de fratura que os tornam extremamente úteis em rebolos. Sua alta condutividade térmica, juntamente com sua resistência a altas temperaturas, baixa expansão térmica e resistência a reações químicas, torna o carboneto de silício valioso na fabricação de aplicações de alta temperatura e outros refratários.

Na indústria nuclear, o material compósito de carboneto de silício tem sido investigado para uso como substituto do revestimento de liga de zircônio em reatores de água leve. As cerâmicas à base de carboneto de silício (SiC) e seus compósitos têm propriedades superiores de alta temperatura (HT), excelente resistência à irradiação, baixa ativação inerente e outras propriedades físicas/químicas superiores. O compósito consiste em fibras de SiC enroladas em uma camada interna de SiC e cercadas por uma camada externa de SiC. Problemas foram relatados com a capacidade de unir as peças do compósito de SiC.

O revestimento de SiC destina-se a fornecer melhorias inovadoras na margem de segurança. O revestimento de SiC reage muitas ordens de magnitude mais lentamente com água e vapor do que com zircônio em temperaturas críticas (acima de 800°C), resultando em geração mínima de calor e hidrogênio em cenários de acidente fora do projeto. Espera-se que os revestimentos compostos de SiC e os componentes de combustível forneçam excelentes recursos de segurança passiva tanto em acidentes de base de projeto quanto em condições de extensão de projeto de acidentes graves (SAs). Além disso, espera-se que os compósitos SiC/SiC forneçam benefícios adicionais sobre as ligas de Zr, como uma seção transversal de absorção de nêutrons reduzida, permitindo um menor enriquecimento de urânio. A combinação dessas características atraentes torna os compósitos de SiC um dos principais candidatos para revestimento de combustível LWR tolerante a acidentes e estruturas centrais.

Existem três principais desvantagens dos clads de combustível composto SiC/SiC:

- Fabricação. A fabricação de revestimentos finos de combustível requer mais desenvolvimento. Também deve ser desenvolvida uma tecnologia para união de terminais com estanqueidade ao gás e resistência adequada, porque a cerâmica de SiC não pode ser soldada.

- Liberações de trítio. Há um aumento potencial na liberação de trítio no refrigerante do reator. O trítio é produzido como um produto de fissão (FP). O SiC não reage com o hidrogênio para formar hidretos estáveis de forma semelhante a uma liga à base de zircônio, resultando em maior permeabilidade do trítio através do revestimento para o refrigerante do reator. A escolha de usar um material de revestimento adequado pode ajudar a mitigar esse problema.

- SiC/SiC tem condutividade térmica significativamente menor do que as ligas de zircônio. Este fato infuencia negativamente as temperaturas da linha central do pellet e também o tempo de coping.

Um dos possíveis revestimentos compostos de SiC foi desenvolvido pela General Atomics e é conhecido como composto de carboneto de silício (SiC) SiGA™, no qual o material da matriz de SiC é reforçado com fibra de SiC flexível da mesma forma que o vergalhão de aço reforça o concreto. Isso cria um material extremamente duro e durável que pode suportar as condições mais severas do reator.

Hastes de controle tolerantes a acidentes – ATCR

As hastes de controle são um importante sistema de segurança de reatores nucleares. Sua ação imediata e resposta imediata do reator são indispensáveis. Barras de controle são usadas para manter o estado desejado de reações de fissão dentro de um reator nuclear (ou seja, estado subcrítico, estado crítico, mudanças de energia). Elas constituem um componente chave de um sistema de desligamento de emergência (SCRAM) .

As hastes de controle são hastes, placas ou tubos contendo um material absorvedor de nêutrons (material com seção transversal de alta absorção para nêutrons térmicos), como boro, háfnio, cádmio, etc., usados para controlar a potência de um reator nuclear. Ao absorver nêutrons, uma haste de controle evita que os nêutrons causem novas fissões.

As hastes de controle geralmente constituem conjuntos de hastes de controle de cluster (PWR) e são inseridos em dedais de guia dentro de um conjunto de combustível nuclear. O material absorvente (por exemplo, grânulos de carboneto de boro ou liga Ag-In-Cd) é protegido pelo revestimento geralmente feito de aço inoxidável.

No entanto, o ponto de fusão da liga Ag-In-Cd (~790 ̊C), a temperatura eutética de carboneto de boro (B4C) e Fe (~1150 ̊C) e a temperatura eutética de Fe e Zr (~950 ̊C) são inferiores a temperatura (≳1 200) à qual o revestimento de combustível de liga de Zr começa a ser intensamente oxidado em condições de acidente grave. Consequentemente, é possível que as hastes de controle derretam e colapsem antes que o núcleo do reator seja significativamente danificado no caso de acidentes graves.

As seguintes características inerentes são exigidas em hastes de controle tolerantes a acidentes:

- O valor da reatividade do ATCR deve ser comparável ou superior ao do CR convencional.

- Os materiais de absorção de nêutrons usados no ATCR devem ter ponto de fusão suficientemente alto e alta temperatura eutética com revestimento para evitar a quebra dos CRs antes da falha extensa da barra de combustível em um acidente grave, evitando assim recriticalidade incontrolável, mesmo se água não borada for injetada para resfriamento de emergência do núcleo.

A ideia principal é substituir os materiais convencionais de absorção de nêutrons por materiais cerâmicos adequados que satisfaçam os requisitos acima. O candidato a um novo material absorvedor para ATC inclui gadolinia (Gd2O3), samaria (Sm2O3), europia (Eu2O3), disprosia (Dy2O3), hafnia (HfO2). O ponto de fusão desses materiais e a temperatura de liquefação com Fe são maiores do que a temperatura de oxidação rápida da liga de zircônio.

Combustível UO2 melhorado

A maioria dos PWRs usa combustível de urânio, que está na forma de dióxido de urânio. O dióxido de urânio é um sólido semicondutor preto com condutividade térmica muito baixa. Por outro lado, o dióxido de urânio tem ponto de fusão muito alto e comportamento bem conhecido. O UO2 é prensado em pellets, esses pellets são então sinterizados no cilindro sólido (com altura e diâmetro de cerca de 1 centímetro, sendo a altura maior que o diâmetro).

Em relação ao combustível UO2 aprimorado, esse projeto específico foi dividido em dois subconceitos, como:

- UO2 dopado. Atributos desejáveis para pastilhas de combustível tolerante a acidentes (ATF) incluem o aumento da retenção de produtos de fissão (FPs) e minimização da interação da casca da pastilha. De acordo com as propostas da Westinghouse, o pellet de UO2 dopado com cromo (Cr2O3) e alumina (Al2O3), conhecido como nosso pellet ADOPT, atinge maior eficiência de urânio por meio de:

- Aumento da densidade de material físsil

- Uma taxa de fluência maior do que o UO2 padrão em altas temperaturas

- Maior estabilidade térmica

- Lavagem reduzida em caso de vazamento da vareta de combustível

- Redução da liberação de gás de fissão em um cenário transitório

- UO2 de alta condutividade térmica (projetado pela adição de dopante metálico ou cerâmico). O dióxido de urânio é um sólido semicondutor preto com condutividade térmica muito baixa. A condutividade térmica é um dos parâmetros que determinam a temperatura central do combustível. Essa baixa condutividade térmica pode resultar em superaquecimento localizado na linha central do combustível e, portanto, esse superaquecimento deve ser evitado. O conceito de combustível cermet (cerâmico-metálico) para LWRs é considerado. Com baixa fração volumétrica de aditivo metálico altamente condutor, as pastilhas CERMET combustível apresentam condutividade superior às pastilhas padrão UO2, baixando a temperatura do combustível em condições normais de operação e aumentando as margens com relação ao derretimento do combustível em caso de acidente.

Combustível de alta densidade

A maioria dos materiais metálicos sugeridos para uso como revestimento para reduzir a oxidação do vapor apresentam penalidades de reatividade bastante grandes em comparação com os revestimentos tradicionais à base de Zr. Essas penalidades podem ser compensadas por um aumento do enriquecimento de 235U e/ou uma diminuição na duração do ciclo. Para compensar isso sem as concessões anteriores, a densidade físsil no pellet deve ser aumentada. A densidade físsil pode ser aumentada de várias maneiras. Uma maneira possível é aumentar a densidade do material, e outra é aumentar a proporção de metal para não metal nos combustíveis compostos de metal.

Existem vários projetos propostos de combustível de alta densidade, mas deve-se notar que todos os combustíveis de alta densidade estão longe de estarem prontos para serem usados como combustíveis em reatores comerciais de água leve. Os conceitos incluem:

- Combustíveis Nitretos

- Combustíveis Silicidas

- Combustíveis de Carboneto

- Combustíveis Metálicos

Combustível de Silicida de Urânio

O siliceto de urânio é um composto inorgânico de urânio. É um dos projetos possíveis de materiais de pellets de combustível tolerantes a acidentes propostos. As vantagens são maior porcentagem de urânio e maior condutividade térmica. Com uma densidade de siliceto de urânio de 12,2 g/cm3 (vs.), o siliceto de urânio (U3Si2) oferece um aumento na economia de combustível. O dióxido de urânio tem uma densidade de 10,97 g/cm3. Além disso, há um excedente de sua composição estequiométrica. No final, há uma densidade de urânio cerca de 17% maior que a do dióxido de urânio. Uma substituição direta de UO 2 por U 3 Si 2deve permitir que um reator gere mais energia a partir de um conjunto de barras de combustível e também forneça mais “tempo de enfrentamento” no caso de acidentes graves. Sua condutividade térmica (~8,5 W/mK a 300 K) é significativamente maior que a do dióxido de urânio em temperaturas operacionais e aumenta em função da temperatura (a condutividade térmica do dióxido de urânio diminui em função da temperatura). Essa condutividade térmica compensa seu ponto de fusão mais baixo, de modo que as margens operacionais e de segurança do combustível são aprimoradas.

A Westinghouse, o Laboratório Nacional de Idaho (INL) e o Laboratório Nacional de Los Alamos começaram a desenvolver e fabricar siliceto de urânio e seus combustíveis compostos por meio do programa de Combustível Tolerante a Acidentes do DOE. O desempenho térmico aprimorado do U3Si2 em comparação com o combustível UO2 permite a implementação de um revestimento mais avançado, como um composto de SiC-SiC, que, além dos benefícios operacionais e de segurança esperados, também oferece economia de nêutrons superior e maior economia de custos do ciclo de combustível em relação aos revestimentos à base de Zr.

Combustível encapsulado – grânulos compostos TRISO-SiC

TRISO, TRI-estrutural ISO-trópico, é um tipo de micro partícula de combustível, que consiste em núcleos de material físsil revestidos com múltiplas camadas de carbono poroso ou denso e carboneto de silício. Historicamente, as partículas TRISO têm sido utilizadas em elementos combustíveis constituídos por seixos esféricos ou blocos prismáticos hexagonais com grafite usado como matriz e revestimento para o elemento combustível. Cada partícula atua como seu próprio sistema de contenção graças às suas camadas de revestimento triplo. Isso permite que eles retenham produtos de fissão em todas as condições do reator. As partículas TRISO podem suportar temperaturas extremas que estão muito além do limiar dos atuais combustíveis nucleares. Pelotas compostas TRISO-SiC consistem em partículas de combustível TRISO embutidas em uma matriz de SiC. O uso de SiC como matriz em vez de grafite melhora a tolerância à radiação da matriz de combustível, além de aumentar a retenção de FP. O combustível composto TRISO-SiC é geralmente chamado de combustível microencapsulado totalmente cerâmico (FCM).

De acordo com o relatório da NEA, o combustível TRISO-SiC é concebido como um conceito promissor de médio prazo para substituir os atuais pellets de combustível UO2. Possui características de segurança potencialmente superiores em relação a outras formas de combustível como resultado de suas múltiplas barreiras à dispersão de FP, alta estabilidade mecânica e boa condutividade térmica. Uma baixa densidade de carregamento de material físsil é a principal questão para este conceito. A fim de aumentar a carga físsil, a combinação de enriquecimento de urânio até o limite superior prático de LEU (~ 19,7% de 235-U), aumentando a fração de volume de núcleo para partícula e fração de embalagem TRISO e aumentando o diâmetro do pino de combustível foi proposto.

O carboneto de silício é um composto cristalino de silício e carbono extremamente duro, produzido sinteticamente. Sua fórmula química é SiC. O carboneto de silício tem uma classificação de dureza Mohs de 9, aproximando-se da do diamante. Sua alta condutividade térmica, juntamente com sua resistência a altas temperaturas, baixa expansão térmica e resistência a reações químicas, torna o carboneto de silício valioso na fabricação de aplicações de alta temperatura e outros refratários. Na indústria nuclear, o material compósito de carboneto de silício tem sido investigado para uso como substituto do revestimento de liga de zircônio em reatores de água leve. As cerâmicas à base de carboneto de silício (SiC) e seus compósitos têm propriedades superiores de alta temperatura (HT), excelente resistência à irradiação, baixa ativação inerente e outras propriedades físicas/químicas superiores.

Departamento de Energia dos EUA, Ciência de Materiais. DOE Fundamentals Handbook, Volume 1 e 2. Janeiro de 1993.

Departamento de Energia dos EUA, Ciência de Materiais. DOE Fundamentals Handbook, Volume 2 e 2. Janeiro de 1993.

William D. Callister, David G. Rethwisch. Ciência e Engenharia de Materiais: Uma Introdução 9ª Edição, Wiley; 9 edição (4 de dezembro de 2013), ISBN-13: 978-1118324578.

Eberhart, Mark (2003). Por que as coisas quebram: entendendo o mundo pela maneira como ele se desfaz. Harmonia. ISBN 978-1-4000-4760-4.

Gaskell, David R. (1995). Introdução à Termodinâmica dos Materiais (4ª ed.). Editora Taylor e Francis. ISBN 978-1-56032-992-3.

González-Viñas, W. & Mancini, HL (2004). Uma Introdução à Ciência dos Materiais. Princeton University Press. ISBN 978-0-691-07097-1.

Ashby, Michael; Hugh Shercliff; David Cebon (2007). Materiais: engenharia, ciência, processamento e design (1ª ed.). Butterworth-Heinemann. ISBN 978-0-7506-8391-3.

JR Lamarsh, AJ Baratta, Introdução à Engenharia Nuclear, 3ª ed., Prentice-Hall, 2001, ISBN: 0-201-82498-1.

Esperamos que este artigo, Combustível tolerante a acidentes – ATF, o ajude. Se sim, dê um like na barra lateral. O objetivo principal deste site é ajudar o público a aprender algumas informações interessantes e importantes sobre materiais e suas propriedades.