Los combustibles tolerantes a accidentes (ATF) son una serie de nuevos conceptos de combustible nuclear, investigados para mejorar el rendimiento del combustible durante el funcionamiento normal, condiciones transitorias y escenarios de accidentes, como accidentes por pérdida de refrigerante (LOCA) o accidentes iniciados por reactividad ( RIA). Tras el accidente de Fukushima Daiichi, se inició una revisión del comportamiento del combustible. El combustible revestido de aleación de circonio funciona con éxito hasta un alto grado de combustión y es el resultado de 40 años de desarrollo y mejora continuos. Sin embargo, en condiciones de accidentes graves, la interacción de vapor y circonio a alta temperatura puede ser una fuente importante de daños a la planta de energía.

Los combustibles tolerantes a accidentes (ATF) son una serie de nuevos conceptos de combustible nuclear, investigados para mejorar el rendimiento del combustible durante el funcionamiento normal, condiciones transitorias y escenarios de accidentes, como accidentes por pérdida de refrigerante (LOCA) o accidentes iniciados por reactividad ( RIA). Tras el accidente de Fukushima Daiichi, se inició una revisión del comportamiento del combustible. El combustible revestido de aleación de circonio funciona con éxito hasta un alto grado de combustión y es el resultado de 40 años de desarrollo y mejora continuos. Sin embargo, en condiciones de accidentes graves, la interacción de vapor y circonio a alta temperatura puede ser una fuente importante de daños a la planta de energía.

Estas actualizaciones incluyen:

- Aditivos especialmente diseñados para pellets de combustible estándar destinados a mejorar diversas propiedades y rendimiento.

- revestimientos robustos aplicados al exterior de revestimientos estándar destinados a reducir la corrosión, aumentar la resistencia al desgaste y reducir la producción de hidrógeno en condiciones de alta temperatura (accidentes)

- desarrollo de diseños de combustible completamente nuevos con revestimiento cerámico y diferentes materiales combustibles

El revestimiento de combustible actual es la capa exterior de las barras de combustible, que se encuentra entre el refrigerante del reactor y el combustible nuclear (es decir , pastillas de combustible ). Está hecho de un material resistente a la corrosión con una sección transversal de baja absorción para los neutrones térmicos (~ 0,18×10–24 cm2), generalmente una aleación de circonio . Evita que los productos de fisión radiactivos escapen de la matriz de combustible al refrigerante del reactor y lo contaminen. El revestimiento constituye una de las barreras en elenfoque de» defensa en profundidad «, por lo que su capacidad de refrigeración es uno de los aspectos clave de seguridad.

Referencia especial: Agencia de Energía Nuclear, Informe de vanguardia sobre combustible tolerante a accidentes en reactores de agua ligera. NEA No 7317, OCDE, 2018.

Oxidación de aleaciones de circonio

La oxidación de las aleaciones de circonio es uno de los procesos más estudiados en toda la industria nuclear. Si bien muchos de estos informes están escritos para abordar la reacción del combustible y el vapor con las aleaciones de circonio en el caso de un accidente nuclear, todavía hay un número sustancial de informes que tratan de la oxidación de las aleaciones de circonio a temperaturas moderadas de aproximadamente 800 K e inferiores. . El agente agresivo a este respecto es el agua del circuito primario, a una temperatura de unos 300°C. Esta oxida el circonio según la reacción:

Zr + 2H 2 O → ZrO 2 + 2H 2

resultando en la formación de óxido sólido en la superficie del metal. En resumen, en ausencia de irradiación de neutrones, la oxidación general del circonio y sus aleaciones se conoce bastante bien. La velocidad de oxidación depende de la presión del vapor de oxígeno o agua, y las escalas aproximadamente con presión a la sexta º potencia . La dependencia de la tasa de oxidación R de la temperatura y la presión se puede expresar como:

R = 13,9 · P 1/6 · exp (−1,47/kBT)

La tasa de oxidación R se expresa aquí en gramos/(cm2·segundo); P es la presión en la atmósfera, es decir, el factor P1/6=1 a presión ambiente; la energía de activación es 1,47 eV; k B es la constante de Boltzmann (8,617×10−5 eV/K) y T es la temperatura absoluta en kelvin.

La mejora en la tasa de oxidación en presencia de neutrones rápidos depende de la intensidad del neutrón, la temperatura, la química del agua, el oxígeno disuelto en el agua y el espesor de la capa de óxido. Parte del hidrógeno así generado se incorpora a la matriz metálica, migrando bajo el efecto del gradiente térmico para acumularse en las regiones menos calientes, formando hidruros que son susceptibles de causar fragilidad en el revestimiento, a medida que el combustible se enfría. , oxidación e hidruración, están así íntimamente ligados.

La aleación más utilizada, hasta la fecha, en PWR, ha sido Zircaloy 4, sin embargo, actualmente está siendo reemplazada por nuevas aleaciones a base de circonio-niobio, que exhiben una mejor resistencia a la corrosión. La temperatura máxima a la que se pueden utilizar las aleaciones de circonio en los reactores refrigerados por agua depende de su resistencia a la corrosión. Las aleaciones del tipo Zircalloy, en las que el estaño es el elemento de aleación básico que proporciona una mejora de sus propiedades mecánicas, tienen una amplia distribución en el mundo. Sin embargo, en este caso, se produce la disminución de la resistencia a la corrosión en el agua y el vapor que dio lugar a la necesidad de una aleación adicional. La mejora provocada por el aditivo niobio probablemente implica un mecanismo diferente.

A altas temperaturas , la reacción exotérmica de las aleaciones a base de Zr con el vapor es mucho más intensa y peligrosa para la seguridad de las centrales nucleares durante accidentes como un accidente por pérdida de refrigerante (LOCA). El principal problema de la oxidación a alta temperatura es que el revestimiento de circonio reacciona rápidamente con el vapor de agua a alta temperatura. La cinética de oxidación de las aleaciones de circonio relevantes parece ser parabólica en el rango de temperatura de 1000-1500°C para muchas aleaciones basadas en Zr. Por encima de 1577 ° C, la capa de óxido se transforma de tetragonal a cúbica y la tasa de oxidación incluso aumenta. Además, la oxidación del circonio por el agua va acompañada de la liberación de gas hidrógeno.. Esta oxidación se acelera a altas temperaturas, por ejemplo, dentro del núcleo de un reactor si los conjuntos combustibles ya no están completamente cubiertos por agua líquida y no están suficientemente refrigerados. Luego, el circonio metálico se oxida mediante agua / vapor para formar gas hidrógeno de acuerdo con la siguiente reacción redox:

Zr + 2H 2 O → ZrO 2 + 2H 2 (Q = 190 kJ/mol; Baker y Just)

Por encima de aproximadamente 800°C hay una transformación de fase de la hexagonal (HCP) α-fase a la β-fase cúbica (BCC) . El oxígeno, que se difunde en el metal restante, estabiliza la fase α. Con el enfriamiento, la fase β se transformará de nuevo a la fase α en la que la concentración de oxígeno es significativamente diferente de la de α estabilizada con oxígeno y “β anterior”. El problema es que estas transiciones de fase hacen que este material sea muy frágil . Por lo tanto, también hay tres criterios de licencia LOCA actuales (de acuerdo con 10 CFR 50,46 – Criterios de aceptación de ECCS para LWR) para prevenir fallas de combustible (puede fallar al rehumedecer durante la introducción del enfriamiento de emergencia del núcleo en un accidente del reactor, o fallar por sobreesfuerzo bajo grietas de óxido) debido a la fragilización por oxígeno e hidrógeno.

Ventajas del combustible tolerante a accidentes

El combustible tolerante a accidentes (ATF) puede:

- soportar la pérdida de enfriamiento activo en el núcleo de un reactor durante mucho más tiempo que el combustible actual

- ampliar el margen de seguridad existente para las centrales nucleares

- mejorar el rendimiento de la planta nuclear con combustible de mayor duración

- Reducir los costos operativos y de mantenimiento para traspasar los ahorros a los consumidores de electricidad.

Tiempo de afrontamiento

Para un escenario de accidente dado, el » tiempo de respuesta del combustible » es el lapso de tiempo entre la salida del funcionamiento normal y el momento en el que se produce una pérdida significativa de la geometría de los conjuntos combustibles, de manera que el núcleo del reactor ya no se puede enfriar o el combustible no se puede refrigerar. ser retirados del reactor utilizando las herramientas y procedimientos disponibles actualmente. Los conceptos de ATF propuestos buscan reducir los riesgos de accidentes graves (SA) aumentando el tiempo de respuesta disponible para los operadores para la respuesta a accidentes, reduciendo el alcance y la tasa de producción de calor e hidrógeno a partir de la oxidación del vapor a alta temperatura (HT) o reduciendo las consecuencias de accidentes graves mediante mejorar la retención del producto de fisión (FP).

Tipos de combustibles tolerantes a accidentes

Revestimiento de combustible avanzado

Si bien los diseños actuales de combustible nuclear han funcionado muy bien en las condiciones normales de la planta, los diseños de combustible nuclear existentes pueden ser desafiados cuando se someten a escenarios de accidentes graves más allá de los de diseño. En el caso de tales condiciones, la pérdida a largo plazo de refrigerante y las altas temperaturas resultantes del combustible pueden conducir a la degradación de la vaina del combustible y la liberación temprana de productos de fisión.

Los conceptos de ATF propuestos buscan reducir los riesgos de accidentes graves (SA) aumentando el tiempo de respuesta disponible para los operadores para la respuesta a accidentes, reduciendo el alcance y la tasa de producción de calor e hidrógeno a partir de la oxidación del vapor a alta temperatura (HT) o reduciendo las consecuencias de accidentes graves mediante mejorar la retención del producto de fisión (FP). Los atributos deseados para un material de revestimiento ATF práctico son bastante rigurosos. Además de las buenas propiedades del material a alta temperatura, el material candidato debe ser compatible con los diseños actuales de combustible / núcleo y proporcionar un funcionamiento económico, incluida una buena neutrónica. Además, desde una perspectiva operativa, debe ser altamente confiable, resistente a la corrosión y exhibir baja fragilización a altas quemaduras.

Según el informe de la NEA, cinco clases diferentes de diseños de revestimiento fueron objeto de la revisión:

- Aleaciones de Zr recubiertas y mejoradas ,

- Aceros avanzados ,

- Metales refractarios ,

- Revestimientos de SiC y SiC / SiC-composite

- componentes no combustibles como cajas de canal de SiC / SiC o barras de control tolerantes a accidentes (ATCR).

Pellets de combustible avanzados

Según el informe de la NEA, los diseños de combustible cubiertos por el Grupo de trabajo sobre diseños avanzados de combustible constan de tres conceptos diferentes:

- Combustible de UO2 mejorado . Con respecto al combustible UO2 mejorado, este diseño en particular se dividió en dos subconceptos, como el UO2 dopado con óxido y el UO2 de alta conductividad térmica (diseñado mediante la adición de dopante metálico o cerámico).

- Combustible de alta densidad .

- Combustible encapsulado (pellets de compuesto TRISO-SiC).

Aleaciones de Zr recubiertas y mejoradas

Los conceptos de ATF mejorados deberían mitigar la oxidación rápida de la vaina junto al agua durante los transitorios de alta temperatura en vapor y / o mezcla de vapor / aire o reducir la temperatura del combustible y la liberación de gas de fisión (FGR) durante el funcionamiento normal mediante la mejora de las propiedades de transporte de calor del combustible. Por lo tanto, el objetivo principal de implementar recubrimientos en la superficie del revestimiento de aleación de circonio era proporcionar una barrera a la oxidación del vapor HT para reducir significativamente el calor y el hidrógeno producidos en comparación con las aleaciones de circonio sin recubrimiento. Por lo tanto, el concepto ideal de revestimiento de ATF debería haber reducido significativamente la cinética de oxidación del vapor a alta temperatura, lo que conduciría a un mayor tiempo de adaptación en relación con las aleaciones estándar basadas en Zr. El ATF ideal también debe tener una mayor resistencia mecánica a altas temperaturas para mantener la geometría refrigerante.

Los recubrimientos estudiados hasta ahora se dividen en dos categorías:

- Recubrimientos Metálicos

- Revestimiento Cr-Coated. Los revestimientos con revestimiento de Cr y otros revestimientos con revestimiento metálico reducen significativamente las tasas de oxidación a alta temperatura.

- Recubrimientos cerámicos

Revestimiento de combustible recubierto de cromo

El cromo es uno de los posibles elementos de recubrimiento para combustibles tolerantes a accidentes. Los revestimientos de circonio con revestimiento de Cr y otros revestimientos con revestimiento metálico reducen significativamente las tasas de oxidación a alta temperatura. El espesor del revestimiento suele estar comprendido entre 20 y 30 mm. Todos los materiales de recubrimiento investigados (Cr, FeCrAl, Cr-Al, CrN) son más duros que las aleaciones de circonio, por lo que si el recubrimiento es lo suficientemente grueso (> 30 μm), las propiedades mecánicas se modificarán con mayor resistencia y menor ductilidad. La mayor dureza de los materiales de revestimiento tiene la ventaja de proteger potencialmente el revestimiento contra rozaduras y desgaste. Por lo tanto, el revestimiento de Cr puede reducir significativamente el riesgo de daños en el revestimiento debido a los escombros o al desgaste de la rejilla a la varilla.

Pero la principal ventaja es que el revestimiento revestido hereda todos los beneficios de las propiedades del material base de zirconio, pero mejora su resistencia a la oxidación y corrosión tanto en condiciones normales de funcionamiento como de accidentes. Según varias investigaciones, los revestimientos con revestimiento de Cr exhiben una resistencia post-templado y una ductilidad residual significativamente mayores. El efecto de refuerzo del revestimiento recubierto de Cr observado a alta temperatura es beneficioso porque retrasa el tiempo de ruptura y conserva mejor la geometría refrigerable del canal de combustible nuclear al mitigar el bloqueo del flujo. Además, la corrosión de las aleaciones de circonio revestidas con Cr se reduce a casi cero, disminuyendo así también la absorción de hidrógeno por el revestimiento. Por lo tanto, el revestimiento no presentará fragilización por hidrógeno,

Revestimiento de combustible revestido de cerámica

Recubrimientos cerámicos que incluyen óxidos, carburos y nitruros, y recubrimientos compuestos o multicapa. Los recubrimientos cerámicos de nitruro se utilizan para endurecer materiales y mejorar su comportamiento al desgaste, especialmente TiN y TiAlN. Además, CrN también se utiliza para la protección contra la corrosión. Los recubrimientos cerámicos son mucho más frágiles que los recubrimientos metálicos y, por lo tanto, es más probable que sufran grietas y daños. Una de las principales desventajas de los recubrimientos cerámicos es la disolución de recubrimientos que contienen Al (TiAlN, CrAlN y, en un grado significativamente menor, FeCrAl).

Aceros avanzados

Las aleaciones de FeCrAl se componen principalmente de hierro, cromo (20-30%) y aluminio (4-7,5%). Estas aleaciones se conocen con la marca comercial Kanthal, que es una familia de aleaciones de hierro-cromo-aluminio (FeCrAl) utilizadas en una amplia gama de aplicaciones de resistencia y alta temperatura. FeCrAl es altamente resistente a la corrosión debido a la formación de un óxido rico en aluminio delgado, Al2O3.

El ATF basado en FeCrAl utiliza un material de aleación de FeCrAl como revestimiento de las barras de combustible en combinación con las pastillas de combustible de dióxido de uranio (UO2) actualmente en uso. Las barras de combustible revestidas de aleación de FeCrAl (con combustible UO2) parecen exhibir propiedades que cumplen o superan los requisitos técnicos de diseño de combustible actuales (con las excepciones que se indican a continuación) al tiempo que brindan un mayor beneficio de seguridad durante eventos de base de diseño y condiciones de accidentes graves. La ventaja clave del concepto sobre Zircaloy es su cinética de oxidación sustancialmente más lenta hasta 1773 K (1500°C). Las aleaciones de FeCrAl tienen una resistencia mecánica similar o superior a la del zircaloy, con características de deformación plástica (hinchamiento) y perforación similares o mejores que las aleaciones de zirconio.

Hay dos desventajas principales de los revestimientos combustibles a base de FeCrAl:

- Mayor absorción de neutrones parásitos. Debido al aumento de la sección transversal de absorción de neutrones del hierro.

- Liberaciones de tritio. Existe un aumento potencial en la liberación de tritio en el refrigerante del reactor. El tritio se produce como un producto de fisión (FP). El FeCrAl no reacciona con el hidrógeno para formar hidruros estables de manera similar a una aleación a base de circonio, lo que da como resultado una mayor permeabilidad del tritio a través del revestimiento al refrigerante del reactor.

Metales refractarios para revestimientos de combustible

Los metales y aleaciones refractarios son bien conocidos por su extraordinaria resistencia al calor y al desgaste . El requisito clave para soportar altas temperaturas es un alto punto de fusión y propiedades mecánicas estables (por ejemplo, alta dureza) incluso a altas temperaturas. Los metales refractarios más comunes incluyen cinco elementos: niobio y molibdeno del quinto período y tantalio, tungsteno y renio del sexto período. Todos comparten algunas propiedades, incluido un punto de fusión superior a 2000°C y una alta dureza a temperatura ambiente. La mala capacidad de fabricación a baja temperatura y la extrema oxidabilidad a altas temperaturas son las principales desventajas de la mayoría de los metales refractarios. La aplicación de estos metales requiere una atmósfera protectora o un revestimiento.

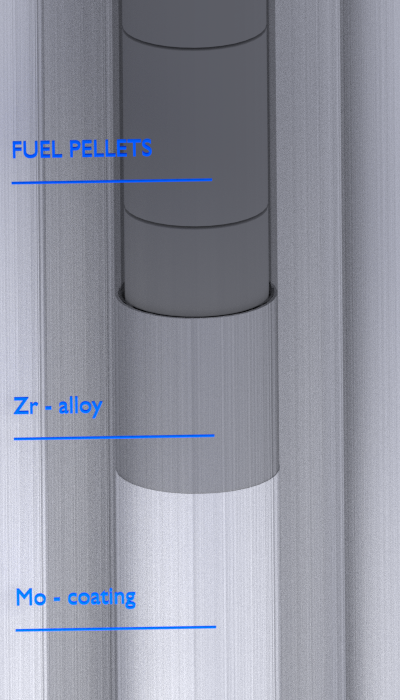

Revestimiento de molibdeno revestido con aleación de Zr

En 2012, EPRI inició un proyecto de investigación independiente con diseños conceptuales de aleación de molibdeno revestida como revestimiento ATF para lograr resistencia a accidentes en un rango de temperatura de 1200 a 1500°C. El molibdeno (Mo) es un candidato debido a su muy alto punto de fusión (2623°C) y su alta resistencia a temperaturas elevadas. Al mismo tiempo, se sabe que el Mo y sus aleaciones son susceptibles a la formación de MoO3 volátil en ambientes oxidantes a temperaturas> 600°C. Por lo tanto, este programa de investigación utiliza un diseño compuesto en el que el revestimiento de aleación de Mo se cubre con una capa protectora exterior de una aleación de Zr o una aleación que contiene Al.

Se prevé que el revestimiento de Mo revestido con aleación de Zr posea suficiente resistencia a la corrosión y al hidruro para el límite actual de quemado de combustible y más allá. Se prevé que los revestimientos dúplex de Mo – Zr y Mo – FeCrAl totalmente metálicos logren tolerancia a los accidentes al formar un óxido protector durante un accidente. El revestimiento delgado de aleación de Zr se oxidará completamente a ZrO 2 cuando la temperatura alcance los 1000 ° C o más. Con una aleación adecuada, el ZrO 2 mantendrá su integridad y estabilidad y brindará protección a la aleación de Mo subyacente. Un revestimiento delgado de FeCrAl es altamente resistente a la corrosión en refrigerantes LWR debido a la formación de un óxido protector rico en cromo, principalmente Cr2O3. En vapor de alta temperatura, FeCrAl es altamente resistente a la corrosión debido a la formación de un óxido rico en aluminio delgado, Al2O3. Las aleaciones de FeCrAl se componen principalmente de hierro, cromo (20-30%) y aluminio (4-7,5%). Estas aleaciones se conocen con la marca comercial Kanthal, que es una familia de aleaciones de hierro-cromo-aluminio (FeCrAl) utilizadas en una amplia gama de aplicaciones de resistencia y alta temperatura.

El molibdeno es altamente resistente a la oxidación en vapor de alta pureza o reductor. Por lo tanto, se prevé que el revestimiento revestido de molibdeno mantenga una buena integridad en caso de que ingrese vapor en una barra de combustible defectuosa, así como bajo un LOCA de base de diseño. En el caso de que el revestimiento exterior se elimine localmente, como debido al desgaste de la rejilla a la varilla, puede producirse una corrosión localizada del revestimiento de molibdeno.

Revestimientos de SiC y SiC / SiC-composite

El carburo de silicio es un compuesto cristalino de silicio y carbono extremadamente duro y producido sintéticamente. Su fórmula química es SiC. El carburo de silicio tiene una dureza Mohs de 9, que se aproxima a la del diamante. Además de la dureza, los cristales de carburo de silicio tienen características de fractura que los hacen extremadamente útiles en muelas abrasivas. Su alta conductividad térmica, junto con su resistencia a altas temperaturas, baja expansión térmica y resistencia a la reacción química, hace que el carburo de silicio sea valioso en la fabricación de aplicaciones de alta temperatura y otros refractarios.

En la industria nuclear, se ha investigado el material compuesto de carburo de silicio para su uso como sustituto del revestimiento de aleación de circonio en reactores de agua ligera. Las cerámicas a base de carburo de silicio (SiC) y sus compuestos tienen propiedades superiores a altas temperaturas (HT), excelente resistencia a la irradiación, baja activación inherente y otras propiedades físicas / químicas superiores. El material compuesto consta de fibras de SiC envueltas alrededor de una capa interior de SiC y rodeadas por una capa exterior de SiC. Se han informado problemas con la capacidad de unir las piezas del compuesto de SiC.

El revestimiento de SiC está destinado a proporcionar mejoras innovadoras en los márgenes de seguridad. El revestimiento de SiC reacciona muchos órdenes de magnitud más lento con agua y vapor que el circonio a temperaturas críticas (por encima de 800°C), lo que resulta en una generación mínima de calor e hidrógeno en escenarios de accidentes más allá de la base de diseño. Se espera que los revestimientos de compuestos de SiC y los componentes de combustible proporcionen excelentes características de seguridad pasiva tanto en accidentes de base de diseño como en condiciones de extensión de diseño de accidentes graves (SA). Además, se prevé que los compuestos de SiC / SiC proporcionen beneficios adicionales sobre las aleaciones de Zr, como una sección transversal de absorción de neutrones reducida que permite un enriquecimiento de uranio más pequeño. La combinación de estas atractivas características convierte a los compuestos de SiC en uno de los principales candidatos para estructuras de núcleo y revestimientos de combustible LWR tolerantes a accidentes.

Hay tres desventajas principales de los revestimientos de combustible compuestos de SiC / SiC:

- Fabricación. La fabricación de revestimientos de combustible delgados requiere un mayor desarrollo. También debería desarrollarse una tecnología para la unión de tapones finales con estanqueidad al gas y resistencia adecuada porque las cerámicas de SiC no se pueden soldar.

- Liberaciones de tritio. Existe un aumento potencial en la liberación de tritio en el refrigerante del reactor. El tritio se produce como un producto de fisión (FP). El SiC no reacciona con el hidrógeno para formar hidruros estables de manera similar a una aleación a base de circonio, lo que da como resultado una mayor permeabilidad del tritio a través del revestimiento al refrigerante del reactor. La elección de utilizar un material de revestimiento adecuado podría ayudar a mitigar este problema.

- SiC / SiC tiene una conductividad térmica significativamente menor que las aleaciones de circonio. Este hecho influye negativamente en las temperaturas de la línea central del pellet y también en el tiempo de adaptación.

Uno de los posibles revestimientos compuestos de SiC ha sido desarrollado por General Atomics y se conoce como compuesto de carburo de silicio (SiC) SiGA ™, en el que el material de la matriz de SiC se refuerza con fibra de SiC flexible de la misma manera que las barras de acero refuerzan el hormigón. Esto crea un material extremadamente duro y duradero que puede soportar las condiciones más duras del reactor.

Varillas de control tolerantes a accidentes – ATCR

Las barras de control son un importante sistema de seguridad de los reactores nucleares. Su pronta acción y pronta respuesta del reactor es indispensable. Las barras de control se utilizan para mantener el estado deseado de reacciones de fisión dentro de un reactor nuclear (es decir, estado subcrítico, estado crítico, cambios de potencia). Constituyen un componente clave de un sistema de parada de emergencia (SCRAM) .

Las barras de control son barras, placas o tubos que contienen un material absorbente de neutrones (material con una sección transversal de alta absorción para los neutrones térmicos) como boro , hafnio, cadmio , etc., que se utilizan para controlar la potencia de un reactor nuclear. Al absorber neutrones, una barra de control evita que los neutrones provoquen más fisiones.

Las barras de control generalmente constituyen conjuntos de barras de control de grupo ( PWR ) y se insertan en dedales guía dentro de un conjunto de combustible nuclear . El material absorbente (por ejemplo, gránulos de carburo de boro o aleación de Ag-In-Cd) está protegido por un revestimiento generalmente de acero inoxidable.

No obstante, el punto de fusión de la aleación Ag-In-Cd (~ 790 ̊C), la temperatura eutéctica del carburo de boro (B4C) y Fe (~ 1150 ̊C) y la temperatura eutéctica de Fe y Zr (~ 950 ̊C) son inferiores a la temperatura (≳1 200) a la que la vaina de combustible de aleación de Zr comienza a oxidarse intensamente en condiciones de accidente grave. En consecuencia, es posible que las barras de control se fundan y colapsen antes de que el núcleo del reactor se dañe significativamente en el caso de accidentes graves.

Las siguientes características inherentes se requieren en barras de control tolerantes a accidentes:

- El valor de reactividad del ATCR debería ser comparable o superar al del CR convencional.

- Los materiales absorbentes de neutrones utilizados en ATCR deben tener un punto de fusión suficientemente alto y una temperatura eutéctica alta con revestimiento para evitar la rotura de los CR antes de una falla extensa de la barra de combustible en un accidente severo, evitando así la recriticidad incontrolable incluso si se inyecta agua sin borar para enfriamiento de emergencia. del núcleo.

La idea principal es reemplazar los materiales absorbentes de neutrones convencionales con materiales cerámicos adecuados que satisfagan los requisitos anteriores. El candidato de un nuevo material absorbente para ATC incluye gadolinia (Gd2O3), samaria (Sm2O3), europia (Eu2O3), disprosia (Dy2O3), hafnia (HfO2). El punto de fusión de estos materiales y la temperatura de licuefacción con Fe son más altos que la temperatura de oxidación rápida de la aleación de circonio.

Combustible de UO2 mejorado

La mayoría de los PWR utilizan el combustible de uranio , que se encuentra en forma de dióxido de uranio . El dióxido de uranio es un sólido semiconductor negro con una conductividad térmica muy baja . Por otro lado, el dióxido de uranio tiene un punto de fusión muy alto y un comportamiento bien conocido . El UO2 se prensa en gránulos , estos gránulos se sinterizan luego en el cilindro sólido (con una altura y un diámetro de aproximadamente 1 centímetro, siendo la altura mayor que el diámetro).

Con respecto al combustible UO2 mejorado, este diseño en particular se dividió en dos subconceptos, tales como:

- UO2 dopado . Los atributos deseables de los gránulos de combustible tolerante a accidentes (ATF) incluyen la mejora de la retención de productos de fisión (FP) y la minimización de la interacción entre los gránulos y el revestimiento. Según las propuestas de Westinghouse, el gránulo de UO2 dopado con cromia (Cr2O3) y alúmina (Al2O3) , conocido como nuestro gránulo ADOPT, logra una mayor eficiencia del uranio a través de:

- Aumento de la densidad del material fisionable

- Una tasa de fluencia más alta que el UO2 estándar a altas temperaturas

- Una mayor estabilidad térmica

- Reducción del lavado en caso de fugas en las barras de combustible

- Reducción de la liberación de gas de fisión en un escenario transitorio

- UO2 de alta conductividad térmica (diseñado agregando dopante metálico o cerámico). El dióxido de uranio es un sólido semiconductor negro con una conductividad térmica muy baja. La conductividad térmica es uno de los parámetros que determinan la temperatura de la línea central del combustible . Esta baja conductividad térmica puede provocar un sobrecalentamiento localizado en la línea central del combustible y, por lo tanto, debe evitarse este sobrecalentamiento. Se considera el concepto de combustible cermet (cerámico-metálico) para LWR. Con una fracción de bajo volumen de aditivo metálico altamente conductivo, los pellets de combustible CERMET presentan una conductividad superior a los pellets estándar de UO2, bajando la temperatura del combustible en condiciones normales de funcionamiento y aumentando los márgenes con respecto a la fusión del combustible en caso de accidente.

Combustible de alta densidad

La mayoría de los materiales metálicos sugeridos para su uso como revestimiento para reducir la oxidación del vapor presentan penalizaciones de reactividad bastante grandes en comparación con los revestimientos tradicionales basados en Zr. Estas penalizaciones pueden compensarse con un aumento del enriquecimiento de 235U y / o una disminución en la duración del ciclo. Para compensar esto sin las concesiones anteriores, se debe aumentar la densidad fisionable en el pellet. La densidad fisionable se puede incrementar de varias formas. Una forma posible es aumentar la densidad del material y otra es aumentar la proporción de metal a no metal en los combustibles compuestos metálicos.

Hay varios diseños propuestos de combustible de alta densidad, pero debe tenerse en cuenta que todos los combustibles de alta densidad están lejos de estar listos para ser utilizados como combustibles en reactores comerciales de agua ligera. Los conceptos incluyen:

- Combustibles de nitruro

- Combustibles de siliciuro

- Combustibles de carburo

- Combustibles metálicos

Combustible de siliciuro de uranio

El siliciuro de uranio es un compuesto inorgánico de uranio. Es uno de los posibles diseños de pellets de combustible tolerantes a accidentes propuestos. Las ventajas son un mayor porcentaje de uranio y una mayor conductividad térmica. Con una densidad de siliciuro de uranio de 12,2 g/cm3 (frente a), el siliciuro de uranio (U3Si2) ofrece un impulso a la economía del combustible. El dióxido de uranio tiene una densidad de 10,97 g/cm3. Además, existe un excedente de su composición estequiométrica. En definitiva, hay un 17% más de densidad de uranio que la del dióxido de uranio. Un reemplazo directo de UO2 con U3Si2 debería permitir que un reactor genere más energía a partir de un conjunto de barras de combustible y también proporcionar más «tiempo de respuesta» en el caso de accidentes graves. Su conductividad térmica (~ 8,5 W/mK a 300 K) es significativamente mayor que la del dióxido de uranio a temperaturas de funcionamiento y aumenta en función de la temperatura (la conductividad térmica del dióxido de uranio disminuye en función de la temperatura). Esta conductividad térmica compensa su punto de fusión más bajo, de modo que se mejoran los márgenes de seguridad y funcionamiento del combustible.

Westinghouse, el Laboratorio Nacional de Idaho (INL) y el Laboratorio Nacional de Los Alamos comenzaron a desarrollar y fabricar siliciuro de uranio y sus combustibles compuestos a través del programa Combustible tolerante a accidentes del DOE. El rendimiento térmico mejorado del U3Si2 en comparación con el combustible UO2 permite la implementación de un revestimiento más avanzado, como un compuesto SiC-SiC, que además de los beneficios operativos y de seguridad esperados, también ofrece una economía de neutrones superior y un mayor ahorro de costos en el ciclo del combustible. en relación con los revestimientos basados en Zr.

Combustible encapsulado: pellets de compuesto TRISO-SiC

TRISO , TRI-estructural ISO-tropic, es un tipo de partícula de microcombustible, que consiste en granos portadores de material fisible que están recubiertos con múltiples capas de carbono poroso o denso y carburo de silicio. Históricamente, las partículas TRISO se han utilizado en elementos combustibles que consisten en guijarros esféricos o bloques prismáticos hexagonales con grafito utilizado como matriz y revestimiento para el elemento combustible. Cada partícula actúa como su propio sistema de contención gracias a sus capas de triple revestimiento. Esto les permite retener los productos de fisión en todas las condiciones del reactor. Las partículas TRISO pueden soportar temperaturas extremas que están mucho más allá del umbral de los combustibles nucleares actuales. Pellets de material compuesto TRISO-SiCconstan de partículas de combustible TRISO incrustadas en una matriz de SiC. El uso de SiC como matriz en lugar de grafito mejora la tolerancia a la radiación de la matriz de combustible al mismo tiempo que mejora la retención de FP. El combustible compuesto TRISO-SiC generalmente se denomina combustible microencapsulado completamente cerámico (FCM).

Según el informe de la NEA, el combustible TRISO-SiC se concibe como un concepto prometedor a medio plazo para reemplazar los pellets de combustible UO2 actuales. Tiene características de seguridad potencialmente superiores en comparación con otras formas de combustible como resultado de sus múltiples barreras a la dispersión de FP, alta estabilidad mecánica y buena conductividad térmica. Una baja densidad de carga de material fisionable es el problema principal de este concepto. Para aumentar la carga fisionable, la combinación de enriquecimiento de uranio hasta el límite superior práctico de LEU (~ 19,7% de 235-U), aumentando la fracción de volumen de grano a partícula y la fracción de empaque TRISO, y aumentando el diámetro del pasador de combustible fue propuesto.

El carburo de silicio es un compuesto cristalino de silicio y carbono extremadamente duro y producido sintéticamente. Su fórmula química es SiC. El carburo de silicio tiene una dureza Mohs de 9, que se aproxima a la del diamante. Su alta conductividad térmica, junto con su resistencia a altas temperaturas, baja expansión térmica y resistencia a la reacción química, hace que el carburo de silicio sea valioso en la fabricación de aplicaciones de alta temperatura y otros refractarios. En la industria nuclear, se ha investigado el material compuesto de carburo de silicio para su uso como sustituto del revestimiento de aleación de circonio en reactores de agua ligera. Las cerámicas a base de carburo de silicio (SiC) y sus compuestos tienen propiedades superiores a altas temperaturas (HT), excelente resistencia a la irradiación, baja activación inherente y otras propiedades físicas / químicas superiores.

Esperamos que este artículo, Combustible tolerante a accidentes – ATF , lo ayude. Si es así, danos un me gusta en la barra lateral. El objetivo principal de este sitio web es ayudar al público a conocer información importante e interesante sobre los materiales y sus propiedades.