Le soudage est l’un des processus d’assemblage les plus courants, deux ou plusieurs pièces métalliques sont jointes pour former une seule pièce en utilisant une chaleur élevée pour faire fondre les pièces ensemble et en leur permettant de refroidir provoquant la fusion. Bien que ce concept soit facile à décrire, il n’est pas simple à mettre en œuvre. La rugosité de surface, les impuretés, les imperfections d’ajustement et les propriétés variées des matériaux à assembler compliquent le processus d’assemblage. Des métaux similaires et différents (soudage hétérogène) peuvent être soudés. La liaison d’assemblage est métallurgique (impliquant une certaine diffusion) plutôt que simplement mécanique, comme avec le rivetage et le boulonnage. Bien que le soudage soit considéré comme un procédé relativement nouveau tel qu’il est pratiqué aujourd’hui, ses origines remontent à l’Antiquité. Jusqu’à la fin du XIXe siècle, le seul procédé de soudage était le soudage à la forge, que les forgerons utilisaient depuis des millénaires pour assembler le fer et l’acier par chauffage et martelage. Aujourd’hui, il existe une variété de méthodes de soudage, y compris le soudage à l’arc et au gaz, ainsi que le brasage et le brasage. Bien que certaines parties de cette description ne s’appliquent pas au brasage, au soudage et au collage.

Le soudage est l’un des processus d’assemblage les plus courants, deux ou plusieurs pièces métalliques sont jointes pour former une seule pièce en utilisant une chaleur élevée pour faire fondre les pièces ensemble et en leur permettant de refroidir provoquant la fusion. Bien que ce concept soit facile à décrire, il n’est pas simple à mettre en œuvre. La rugosité de surface, les impuretés, les imperfections d’ajustement et les propriétés variées des matériaux à assembler compliquent le processus d’assemblage. Des métaux similaires et différents (soudage hétérogène) peuvent être soudés. La liaison d’assemblage est métallurgique (impliquant une certaine diffusion) plutôt que simplement mécanique, comme avec le rivetage et le boulonnage. Bien que le soudage soit considéré comme un procédé relativement nouveau tel qu’il est pratiqué aujourd’hui, ses origines remontent à l’Antiquité. Jusqu’à la fin du XIXe siècle, le seul procédé de soudage était le soudage à la forge, que les forgerons utilisaient depuis des millénaires pour assembler le fer et l’acier par chauffage et martelage. Aujourd’hui, il existe une variété de méthodes de soudage, y compris le soudage à l’arc et au gaz, ainsi que le brasage et le brasage. Bien que certaines parties de cette description ne s’appliquent pas au brasage, au soudage et au collage.

Physique du soudage

L’objectif des processus d’assemblage est de faire en sorte que diverses pièces de matériau deviennent un tout unifié. Dans le cas de deux morceaux de métal, lorsque les atomes au bord d’un morceau se rapprochent suffisamment des atomes au bord d’un autre morceau pour que l’attraction interatomique se développe, les deux morceaux deviennent un.

Il existe deux grandes catégories de soudage:

- Soudage par fusion. Dans le soudage par fusion, deux bords ou surfaces à assembler sont chauffés au point de fusion et, si nécessaire, du métal d’apport fondu est ajouté pour remplir l’espace de joint. En raison des transitions de phase à haute température inhérentes à ces processus, une zone affectée par la chaleur (HAZ) est créée dans le matériau. Soudures par fusion sont créés par la coalescence de métaux de base fondus mélangés à des métaux d’apport fondus. La chaleur de fusion est soit développée au niveau du joint de soudure prévu, soit appliquée au joint prévu à partir d’une source externe. Un exemple d’un moyen de développer de la chaleur au niveau du joint de soudure est le passage du courant à travers la résistance de contact électrique entre les surfaces en contact des matériaux à souder. La plupart des procédés de soudage par fusion appliquent de la chaleur provenant d’une source externe au joint de soudure pour produire la soudure. La chaleur est transportée de la source de chaleur au joint par conduction, convection et rayonnement. Les sources de chaleur développée à l’extérieur comprennent les faisceaux d’électrons, les faisceaux laser, les réactions chimiques exothermiques (utilisées dans le soudage oxygaz et le soudage aluminothermique) et les arcs électriques. Les arcs électriques, la source de chaleur la plus utilisée, sont à la base des différents procédés de soudage à l’arc. Le soudage par fusion est utilisé dans la fabrication de nombreux articles de tous les jours, notamment les avions, les voitures et les structures.

- Soudage à l’état solide. Pour le soudage en phase solide, deux surfaces métalliques solides et propres sont mises en contact suffisamment étroit pour qu’une liaison métallique se forme. Le soudage en phase solide peut être réalisé à des températures aussi basses que la température ambiante. Le processus de liaison est basé soit sur la déformation, soit sur la diffusion et la déformation limitée, de sorte que le mouvement atomique (diffusion) crée de nouvelles liaisons entre les atomes de deux surfaces. Le soudage à la forge est une technique de soudage à l’état solide connue depuis des siècles. De nombreux métaux peuvent être soudés par forgeage, les plus courants étant les aciers à haute et à faible teneur en carbone. L’un des plus populaires, le soudage par ultrasons, est utilisé pour connecter des feuilles ou des fils minces en métal ou en thermoplastique en les faisant vibrer à haute fréquence et sous haute pression. Un autre processus courant, le soudage par explosion, implique l’assemblage de matériaux en les poussant ensemble sous une pression extrêmement élevée. L’énergie de l’impact plastifie les matériaux, formant une soudure, même si seule une quantité limitée de chaleur est générée.

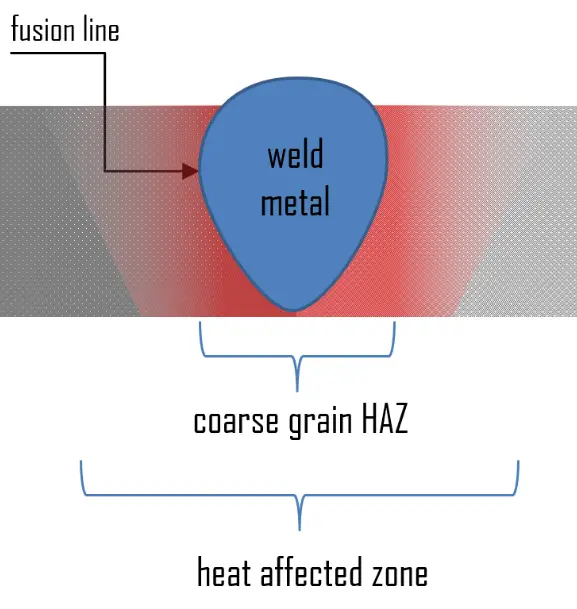

Dans cette section, nous nous concentrerons sur le soudage par fusion, qui est plus courant que le soudage à l’état solide. Le soudage par fusion est utilisé dans la fabrication de nombreux articles de tous les jours, notamment les avions, les voitures et les structures. En utilisant une source de chaleur avec une puissance suffisante, il est possible de fondre à travers une section complète de plaque très épaisse. Le bain de soudure produit est difficile à contrôler et la zone affectée thermiquement (HAZ) de telles soudures présente un grain relativement grossier, détériorant les propriétés mécaniques de l’acier. La zone affectée thermiquement (HAZ) est un anneau entourant la soudure dans lequel la température du processus de soudage, combinée aux contraintes d’un chauffage et d’un refroidissement irréguliers, modifie les propriétés de traitement thermique de l’alliage. Les effets du soudage sur le matériau entourant la soudure peuvent être préjudiciables – en fonction des matériaux utilisés et de l’apport de chaleur du procédé de soudage utilisé, la ZAT peut être de taille et de résistance variables. Dans le bain de fusion, la chaleur est transportée par convection et conduction.

Dans cette section, nous nous concentrerons sur le soudage par fusion, qui est plus courant que le soudage à l’état solide. Le soudage par fusion est utilisé dans la fabrication de nombreux articles de tous les jours, notamment les avions, les voitures et les structures. En utilisant une source de chaleur avec une puissance suffisante, il est possible de fondre à travers une section complète de plaque très épaisse. Le bain de soudure produit est difficile à contrôler et la zone affectée thermiquement (HAZ) de telles soudures présente un grain relativement grossier, détériorant les propriétés mécaniques de l’acier. La zone affectée thermiquement (HAZ) est un anneau entourant la soudure dans lequel la température du processus de soudage, combinée aux contraintes d’un chauffage et d’un refroidissement irréguliers, modifie les propriétés de traitement thermique de l’alliage. Les effets du soudage sur le matériau entourant la soudure peuvent être préjudiciables – en fonction des matériaux utilisés et de l’apport de chaleur du procédé de soudage utilisé, la ZAT peut être de taille et de résistance variables. Dans le bain de fusion, la chaleur est transportée par convection et conduction.

Une compréhension du transfert de chaleur est importante dans la production de soudures dans la mesure où les propriétés d’une soudure sont contrôlées par sa géométrie et par la composition et la structure des matériaux soudés.

Types de procédés de soudage

Les principales catégories de soudage sont brièvement présentées dans les sections suivantes.

Soudage à l’arc

Les procédés de soudage à l’arc utilisent une alimentation électrique de soudage pour créer et maintenir un arc électrique entre une électrode et le matériau de base pour faire fondre les métaux au point de soudage. La chaleur intense produite par l’arc fait rapidement fondre une partie du métal de base, entraînant la formation d’une soudure. Cet arc électrique est d’environ 3590°C en son centre. Le métal d’apport est ajouté dans la plupart des procédés de soudage pour augmenter le volume et la résistance du joint de soudure. Un bain de métal en fusion, composé de métal de base et de métal d’apport, se forme près de la pointe de l’électrode. Au fur et à mesure que l’électrode est déplacée le long du joint, le métal en fusion se solidifie dans son sillage.

L’alimentation de soudage peut utiliser du courant continu (CC) ou du courant alternatif (CA) et des électrodes consommables ou non consommables. La zone de soudage est parfois protégée par un certain type de gaz inerte ou semi-inerte, connu sous le nom de gaz de protection. Dans le soudage à l’arc, la longueur de l’arc est directement liée à la tension et la quantité d’apport de chaleur est liée au courant. La tension fournie par les compagnies d’électricité à des fins industrielles – 120 volts (V), 230V, 380V ou 480V est trop élevée pour être utilisée dans le soudage à l’arc. Par conséquent, la première fonction d’une source d’alimentation de soudage à l’arc est de réduire la tension d’entrée ou de ligne élevée à une plage de tension de sortie appropriée, de 20V à 80V. Les alimentations à courant constant sont le plus souvent utilisées pour les procédés de soudage manuels tels que le soudage à l’arc sous gaz tungstène et le soudage à l’arc sous protection métallique, car elles maintiennent un courant relativement constant même lorsque la tension varie. Ceci est important car dans le soudage manuel, il peut être difficile de maintenir l’électrode parfaitement stable et, par conséquent, la longueur de l’arc et donc la tension ont tendance à fluctuer.

Consommable – Électrode non consommable

Une tige d’électrode peut être consommable ou non consommable. Si l’électrode est en carbone ou en tungstène, la tige a pour seul but de transporter du courant pour entretenir l’arc électrique entre sa pointe et la pièce. Si une électrode non consommable est utilisée, et si le joint nécessite un ajout de métal d’apport, alors ce métal doit être fourni par une tige ou un fil de métal d’apport appliqué séparément. Pour une électrode consommable, l’arc peut être entretenu par une électrode, qui non seulement conduit le courant pour entretenir l’arc, mais fond également et fournit du métal d’apport au joint.

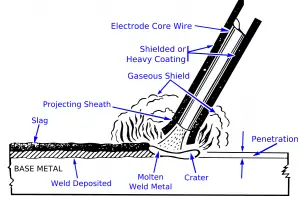

Soudage à l’arc sous protection métallique – SMAW

Le soudage à l’arc sous protection (SMAW) est l’un des types de soudage à l’arc les plus courants. Il est également connu sous le nom de soudage manuel à l’arc métallique (MMAW) ou soudage à la baguette. Le soudage à l’arc sous protection (SMAW) utilise une électrode constituée d’une tige de métal d’apport recouverte d’un flux qui protège la zone de soudure de l’oxydation et de la contamination en produisant du dioxyde de carbone (CO2) pendant le processus de soudage. Le métal d’apport utilisé dans les joncs doit être compatible avec le métal à souder, la composition est généralement proche de celle du métal de base. Le courant électrique est utilisé pour former un arc entre le matériau de base et la tige d’électrode consommable.

Le procédé SMAW est le plus simple, en termes d’exigences d’équipement. Il est également polyvalent et peut être réalisé avec un équipement relativement peu coûteux, ce qui le rend bien adapté aux travaux en atelier et sur le terrain. Un opérateur peut devenir raisonnablement compétent avec une formation modeste et peut atteindre la maîtrise avec l’expérience. La plupart des nouveaux soudeurs commencent comme «soudeurs à la baguette» et développent les compétences nécessaires grâce à la formation et à l’expérience. Les temps de soudage sont plutôt lents, car les électrodes consommables doivent être remplacées fréquemment et parce que le laitier, le résidu du flux, doit être ébréché après le soudage.

Soudage à l’arc sous gaz et métal – GMAW

Le soudage à l’arc sous gaz métallique (GMAW), également connu sous le nom de soudage au gaz inerte métallique ou soudage MIG, est un procédé de soudage à l’arc dans lequel l’électrode est un fil nu consommable et le blindage est réalisé en inondant l’arc d’un gaz inerte. Le soudage au gaz inerte métallique (MIG) diffère du procédé SMAW en ce que son électrode est un fil solide nu qui est alimenté en continu dans la zone de soudure et devient le métal d’apport au fur et à mesure qu’il est consommé. En revanche, les électrodes SMAW doivent être jetées lorsqu’elles atteignent une longueur minimale. Le soudage à l’arc sous gaz est largement utilisé dans les modes semi-automatique, machine et automatisé. L’écran à gaz doit fournir une protection complète, car même une petite quantité d’air entraîné peut contaminer le dépôt de soudure. A l’origine, seuls les gaz inertes tels que l’ argon et l’hélium ont été utilisés pour le blindage. Aujourd’hui, le dioxyde de carbone est également utilisé et peut être mélangé aux gaz inertes. Parce que GMAW est alimenté en fil en continu, l’électrode n’a pas besoin d’être remplacée à intervalles réguliers comme dans le cas de SMAW, ce qui rend ce processus adapté au soudage automatisé.

Un processus connexe, le soudage à l’arc avec fil fourré (FCAW), utilise un équipement similaire mais utilise un fil constitué d’une électrode en acier entourant un matériau de remplissage en poudre. Ce fil fourré est plus cher que le fil plein standard et peut générer des fumées et/ou des scories, mais il permet une vitesse de soudage encore plus élevée et une plus grande pénétration du métal.

Soudage à l’arc sous gaz tungstène – Soudage TIG

Le soudage à l’arc au tungstène au gaz, également connu sous le nom de soudage au gaz inerte au tungstène (TIG), est un procédé de soudage à l’arc qui utilise une électrode de tungstène non consommable et un gaz inerte pour la protection contre l’arc. Le GTAW peut être mis en œuvre avec ou sans métal d’apport. Lorsque du métal d’apport est utilisé, il est ajouté au bain de soudure à partir d’une tige ou d’un fil séparé. Les gaz de protection typiques utilisés sont l’argon, l’hélium ou un mélange de ces gaz. Le soudage TIG est particulièrement utile pour le soudage de matériaux minces, cette méthode se caractérise par un arc stable et des soudures de haute qualité, mais elle nécessite des compétences importantes de l’opérateur et ne peut être réalisée qu’à des vitesses relativement faibles. Étant donné que le procédé GTAW est un procédé de soudage très propre, il peut être utilisé pour souder des métaux réactifs, tels que le titane et le zirconium, l’aluminium et le magnésium.

Soudage à l’arc submergé

Le soudage à l’arc submergé (SAW) est une méthode de soudage de haute qualité, qui consiste à submerger l’arc de soudage sous un monticule de particules de flux granulaires (composé de chaux, silice, oxyde de manganèse, fluorure de calcium) au démarrage de l’arc. Un flux supplémentaire est continuellement ajouté devant l’électrode au fur et à mesure de la progression de la soudure. Le flux protège l’arc et le métal fondu de l’atmosphère ambiante, empêchant ainsi la formation d’oxydes. Le métal d’apport est obtenu principalement à partir d’un fil d’électrode qui est alimenté en continu à travers la couverture de flux dans l’arc et le bain de flux fondu. Cela augmente la qualité de l’arc, puisque les contaminants dans l’atmosphère sont bloqués par le flux. Le flux fondu devient du laitier, qui est un déchet et doit être éliminé après le soudage. Pendant le processus de soudage à l’arc submergé, tout le flux ne se transforme pas en laitier. Selon le procédé de soudage, 50 % à 90 % du flux peut être réutilisé.

Le soudage à l’arc submergé (SAW) est une méthode de soudage de haute qualité, qui consiste à submerger l’arc de soudage sous un monticule de particules de flux granulaires (composé de chaux, silice, oxyde de manganèse, fluorure de calcium) au démarrage de l’arc. Un flux supplémentaire est continuellement ajouté devant l’électrode au fur et à mesure de la progression de la soudure. Le flux protège l’arc et le métal fondu de l’atmosphère ambiante, empêchant ainsi la formation d’oxydes. Le métal d’apport est obtenu principalement à partir d’un fil d’électrode qui est alimenté en continu à travers la couverture de flux dans l’arc et le bain de flux fondu. Cela augmente la qualité de l’arc, puisque les contaminants dans l’atmosphère sont bloqués par le flux. Le flux fondu devient du laitier, qui est un déchet et doit être éliminé après le soudage. Pendant le processus de soudage à l’arc submergé, tout le flux ne se transforme pas en laitier. Selon le procédé de soudage, 50 % à 90 % du flux peut être réutilisé.

Le soudage à l’arc submergé est normalement opéré en mode automatique ou mécanisé. Le soudage à l’arc submergé est idéal pour toute application impliquant des soudures longues et continues. La possibilité de souder facilement des plaques épaisses, parfois avec des configurations de joints simples, fait de SAW la méthode de choix pour souder des composants d’assemblages structurels volumineux et épais. Par exemple, une cuve de réacteur sous pression est une cuve cylindrique avec une tête inférieure hémisphérique et une tête supérieure à bride et joint. La tête inférieure est soudée à la coque cylindrique, qui se compose de plusieurs anneaux soudés ensemble par soudage à l’arc submergé avec un espace étroit. Le soudage à joint étroit offre deux avantages majeurs. Il s’agit d’une configuration de joint économique avec moins de volume de soudure à remplir par rapport aux autres configurations de joint et le joint convivial pour l’automatisation soudé avec un paramètre modéré limite les défauts de soudure et donne une soudure de haute qualité.

Soudage par résistance

Le soudage par résistance (ERW) est un procédé de soudage qui implique la génération de chaleur à partir du flux de courant électrique à travers les pièces à assembler. De petits bassins de métal en fusion se forment au niveau de la zone de soudure lorsqu’un courant élevé (1 000 à 100 000 A) traverse le métal. Le soudage par résistance électrique est largement utilisé, par exemple, dans la fabrication de tuyaux en acier et dans l’assemblage de carrosseries d’automobiles. L’industrie de la construction automobile, entre autres, utilise largement les processus de résistance dans des applications dans lesquelles la conception du produit spécifie des épaisseurs de jauge qui sont rodées. Des systèmes entièrement automatiques et robotisés sont utilisés pour bon nombre de ces applications.

Le soudage par résistance (ERW) est un procédé de soudage qui implique la génération de chaleur à partir du flux de courant électrique à travers les pièces à assembler. De petits bassins de métal en fusion se forment au niveau de la zone de soudure lorsqu’un courant élevé (1 000 à 100 000 A) traverse le métal. Le soudage par résistance électrique est largement utilisé, par exemple, dans la fabrication de tuyaux en acier et dans l’assemblage de carrosseries d’automobiles. L’industrie de la construction automobile, entre autres, utilise largement les processus de résistance dans des applications dans lesquelles la conception du produit spécifie des épaisseurs de jauge qui sont rodées. Des systèmes entièrement automatiques et robotisés sont utilisés pour bon nombre de ces applications.

Les procédés de soudage par résistance couramment mis en œuvre sont:

- soudage par points par résistance (RSW),

- soudage à la molette par résistance (RSEW),

- soudage par projection par résistance (RPW)

- soudage des goujons par résistance.

Les principales variables de procédé associées à ces procédés de soudage par résistance sont le courant de soudage, le temps de soudage, la force ou la pression de l’électrode, le matériau de l’électrode et la configuration de la pointe. Le soudage par résistance (RW) a été inventé en 1886 par le professeur Elihu Thomson, et c’est l’un des procédés de soudage par fusion les plus simples et les plus courants.

Soudage par points par résistance – RSW

Soudage par points par résistance, ou le soudage par points est un procédé de soudage utilisé pour joindre deux ou plusieurs tôles, goujons, saillies ou autres surfaces étroitement ajustées qui se chevauchent en un ou plusieurs points. Dans cette méthode, le joint est produit par la chaleur générée en raison de la résistance des pièces à la circulation du courant et à l’application de la pression. La soudure est limitée aux points sur les pièces qui se chevauchent et n’est donc pas continue. Les électrodes pointues en cuivre conduisent le courant de soudage vers le point de travail et servent également à appliquer une pression pour former le joint solide. Ces surfaces de contact sont chauffées par une impulsion de courte durée de courant basse tension et haute intensité pour former une pépite fondue de métal fondu. De petits bassins de métal en fusion se forment au niveau de la zone de soudure lorsqu’un courant élevé (1 000 à 100 000 A) traverse le métal. Lorsque le flux de courant est arrêté, la pression de l’électrode est maintenue pendant que le métal fondu refroidit rapidement et se solidifie. Les électrodes sont constituées d’un alliage de cuivre-chrome et/ou de zirconium renforcé par précipitation et doivent être remplacées après un certain nombre de soudures.

Les avantages de la méthode comprennent une utilisation efficace de l’énergie, une déformation limitée de la pièce, des taux de production élevés, une automatisation facile et aucun matériau de remplissage requis. Le principal inconvénient est la nécessité d’avoir accès aux deux côtés de la pièce au lieu de pouvoir effectuer des soudures d’un seul côté. Les méthodes de soudage les plus couramment utilisées pour les applications automobiles comprennent le soudage par points par résistance (RSW). L’industrie de la construction automobile, entre autres, utilise largement les processus de résistance dans des applications dans lesquelles la conception du produit spécifie des épaisseurs de jauge qui sont rodées. Des systèmes entièrement automatiques et robotisés sont utilisés pour bon nombre de ces applications. La carrosserie en acier conventionnelle d’une voiture contient en moyenne 4500 points de soudure.

Soudage à la molette par résistance – RSEW

Le soudage à la molette par résistance est un processus similaire à celui du processus de soudage par points, mais au lieu d’électrodes pointues, des électrodes en forme de roue roulent et alimentent souvent la pièce, ce qui permet de réaliser de longues soudures continues. Cela produit une soudure sur les surfaces de contact de deux métaux similaires. Les électrodes sont souvent en forme de disque et tournent lorsque le matériau passe entre elles. La couture peut être un joint bout à bout ou un joint de chevauchement et est généralement un processus automatisé. Le joint est normalement étanche aux gaz ou aux liquides. Une série de soudures est réalisée sans rétracter les roues d’électrodes ni relâcher la force des électrodes entre les points, mais les roues peuvent avancer soit par intermittence, soit en continu.

Comme le soudage par points, le soudage à la molette repose sur deux électrodes, généralement en cuivre, pour appliquer la pression et le courant. Le soudage à la molette produit une soudure extrêmement durable car le joint est forgé en raison de la chaleur et de la pression appliquées. Une utilisation courante du soudage à la molette est lors de la fabrication de tubes en acier ronds ou rectangulaires.

Soudage par faisceau laser

Le soudage par faisceau laser fait partie des procédés de soudage à haute densité de puissance (de l’ordre de 1 MW/cm2), qui utilisent un taux d’apport de chaleur très élevé. Ces processus nécessitent généralement une automatisation et présentent un excellent potentiel de production à grande vitesse. Le soudage par faisceau laser utilise les effets du soudage par fusion de matériaux avec la chaleur fournie par un faisceau laser qui frappe le joint. Un laser est un appareil qui émet de la lumière grâce à un processus d’amplification optique basé sur l’émission stimulée de rayonnement électromagnétique. À des fins de soudage, le faisceau laser est une lumière monochromatique cohérente dans la partie de fréquence infrarouge ou ultraviolette du spectre de rayonnement électromagnétique. Par conséquent, le faisceau est invisible. Les lasers commerciaux au dioxyde de carbone (CO2) peuvent émettre plusieurs centaines de watts dans un seul mode spatial qui peuvent être concentrés en un point minuscule. Cette émission est dans l’infrarouge thermique à 10,6 µm ; de tels lasers sont régulièrement utilisés dans l’industrie pour la découpe et le soudage. Le faisceau brut à divergence minimale est focalisé en un petit point pour obtenir la plus grande densité de puissance.

Le soudage par faisceau laser fait partie des procédés de soudage à haute densité de puissance (de l’ordre de 1 MW/cm2), qui utilisent un taux d’apport de chaleur très élevé. Ces processus nécessitent généralement une automatisation et présentent un excellent potentiel de production à grande vitesse. Le soudage par faisceau laser utilise les effets du soudage par fusion de matériaux avec la chaleur fournie par un faisceau laser qui frappe le joint. Un laser est un appareil qui émet de la lumière grâce à un processus d’amplification optique basé sur l’émission stimulée de rayonnement électromagnétique. À des fins de soudage, le faisceau laser est une lumière monochromatique cohérente dans la partie de fréquence infrarouge ou ultraviolette du spectre de rayonnement électromagnétique. Par conséquent, le faisceau est invisible. Les lasers commerciaux au dioxyde de carbone (CO2) peuvent émettre plusieurs centaines de watts dans un seul mode spatial qui peuvent être concentrés en un point minuscule. Cette émission est dans l’infrarouge thermique à 10,6 µm ; de tels lasers sont régulièrement utilisés dans l’industrie pour la découpe et le soudage. Le faisceau brut à divergence minimale est focalisé en un petit point pour obtenir la plus grande densité de puissance.

Soudage par faisceau laser – Avantages et inconvénients

Les principaux avantages incluent une bonne flexibilité, une productivité améliorée avec des économies substantielles sur la maintenance et les coûts énergétiques tout en produisant une soudure solide. Les tôles métalliques ayant une épaisseur comprise entre 0,2 et 6 mm peuvent facilement être soudées au laser. La majorité des industries automobiles utilisent un système laser CO2 à flux croisés dans la plage de puissance de 3 à 5 kW. Une attention particulière doit être portée à la sécurité personnelle. Une enceinte de sécurité est obligatoire pour la protection contre les rayonnements diffusés. Les lunettes et les vêtements de protection appropriés pour le type de laser donné doivent être utilisés. L’équipement laser est très sophistiqué et coûteux, nécessitant un personnel compétent pour l’installer et définir les paramètres. Par conséquent, ce processus nécessite une automatisation et présente un excellent potentiel de production à grande vitesse.

Soudage au gaz oxycombustible

Le soudage au gaz utilise la chaleur produite par une flamme de gaz pour faire fondre le métal d’apport, s’il est utilisé, et le métal de base, créant ainsi une soudure. Le soudage au gaz est l’un des procédés de soudage les plus anciens et les plus polyvalents, mais ces dernières années, il est devenu moins populaire dans les applications industrielles. Il est encore largement utilisé pour le soudage de tuyaux et de tubes, ainsi que pour les travaux de réparation. Un processus similaire, généralement appelé oxycoupage, est utilisé pour couper les métaux.

Le soudage au gaz utilise la chaleur produite par une flamme de gaz pour faire fondre le métal d’apport, s’il est utilisé, et le métal de base, créant ainsi une soudure. Le soudage au gaz est l’un des procédés de soudage les plus anciens et les plus polyvalents, mais ces dernières années, il est devenu moins populaire dans les applications industrielles. Il est encore largement utilisé pour le soudage de tuyaux et de tubes, ainsi que pour les travaux de réparation. Un processus similaire, généralement appelé oxycoupage, est utilisé pour couper les métaux.

Le procédé de soudage au gaz le plus courant est le soudage à l’oxyacétylène. L’équipement est relativement peu coûteux et simple, employant généralement la combustion d’acétylène dans de l’oxygène pour produire une température de flamme de soudage d’environ 3100 °C. De l’oxygène pur, au lieu de l’air, est utilisé pour augmenter la température de la flamme afin de permettre une fusion localisée du matériau de la pièce. La température à laquelle il brûle est fonction de la quantité d’oxygène présente dans le mélange gazeux.

Gaz pour le soudage oxycombustible

Les gaz courants sont:

- Acétylène – Oxygène. Comparé à d’autres gaz combustibles, l’oxyacétylène peut produire la flamme la plus chaude et la plus concentrée. La flamme oxyacétylénique produit également du dioxyde de carbone, qui sert de gaz de protection. La flamme oxyacétylène brûle à environ 3 773 K (3 500 °C; 6 332 °F). En tant que carburant, le principal inconvénient de l’acétylène, par rapport aux autres carburants, est son coût élevé.

- Le méthylacétylène-propadiène (MPS) stabilisé a les caractéristiques de stockage et d’expédition du GPL et a un pouvoir calorifique légèrement inférieur à celui de l’acétylène. Le MPS est recommandé pour les applications de découpe en particulier, plutôt que pour les applications de soudage.

- Hydrogène – Oxygène. L’hydrogène a une flamme propre et est bon pour une utilisation sur l’aluminium. Il peut être utilisé à une pression plus élevée que l’acétylène et est donc utile pour le soudage et le coupage sous l’eau. C’est un bon type de flamme à utiliser lors du chauffage de grandes quantités de matériaux. L’hydrogène n’est pas utilisé pour le soudage des aciers et autres matériaux ferreux, car il provoque une fragilisation par l’hydrogène. La flamme oxhydrique brûle à 3073 K (2800 °C; 5072 °F).

Oxydant – Neutre – Flammes Réductrices

La température à laquelle il brûle est fonction de la quantité d’oxygène présente dans le mélange gazeux. La figure montre trois types de flammes qui peuvent être produites avec des mélanges d’oxyacétylène. Le soudage est généralement effectué en utilisant le réglage de la flamme neutre qui a des quantités égales d’oxygène et d’acétylène.

- Flamme réductrice. La flamme réductrice est la flamme à faible teneur en oxygène et en excès d’acétylène. La flamme a une plume secondaire s’étendant du cône intérieur. Cette plume secondaire est causée par un excès d’acétylène dans le mélange de flamme, qui modifie la composition chimique du bain de fusion en réduisant l’oxyde de fer (effet réducteur) et en ajoutant du carbone (effet carburant). Il a une couleur jaune ou jaunâtre due au carbone ou aux hydrocarbures.

- Flamme neutre. La flamme neutre est la flamme dans laquelle la quantité d’oxygène est précisément suffisante pour brûler, et aucune oxydation ni réduction ne se produit. La flamme est considérée comme neutre car elle n’ajoute ni ne soustrait de manière significative aucun élément du bain de soudure. Une flamme avec un bon équilibre d’oxygène est bleu clair.

- Flamme oxydante. La flamme oxydante est la flamme produite avec une quantité excessive d’oxygène. Lorsque la quantité d’oxygène augmente, la flamme raccourcit, sa couleur s’assombrit, elle siffle et rugit. Puisque, comme son nom l’indique, elle oxyde la surface du métal, cette flamme a un effet néfaste sur les propriétés des alliages ferreux. À quelques exceptions près (par exemple, la soudure au platine dans les bijoux), la flamme oxydante est généralement indésirable pour le soudage et le brasage.

Soudage par friction

Soudage par friction est une forme de soudage à l’état solide où la chaleur est obtenue à partir du mouvement de glissement induit mécaniquement entre les pièces à souder. Dans le soudage à l’état solide, le joint est produit par l’application d’une pression sans faire fondre de manière significative aucune des pièces de travail. Parce qu’aucune fusion ne se produit, le soudage par friction n’est pas un procédé de soudage par fusion au sens traditionnel. Les pièces soudées sont maintenues ensemble sous pression. Généralement, la chaleur de friction est générée en faisant tourner une pièce contre l’autre. Lorsqu’une certaine température est atteinte, le mouvement de rotation est saisi et la pression appliquée soude les pièces ensemble. Le processus de liaison est basé soit sur la déformation, soit sur la diffusion et la déformation limitée, de sorte que le mouvement atomique (diffusion) crée de nouvelles liaisons entre les atomes de deux surfaces.

Soudage par friction – Avantages et inconvénients

La combinaison de temps d’assemblage rapides (de l’ordre de quelques secondes) et d’un apport direct de chaleur à l’interface de soudure produit des zones affectées par la chaleur relativement petites. Si des dispositifs de chargement et de déchargement automatiques sont installés, les machines sont entièrement automatiques. Le gaz de protection, le flux et le métal d’apport n’ont pas besoin d’être utilisés. Ce processus rejoint avec succès une large gamme de matériaux similaires ainsi qu’un certain nombre de métaux différents, y compris l’aluminium à l’acier. Ceci est particulièrement utile dans l’aérospatiale, où il est utilisé pour joindre un stock d’aluminium léger à des aciers à haute résistance.

D’autre part, la pièce à usiner a ses limites dimensionnelles. FRW est limité principalement aux barres rondes de section similaire, des pièces d’autres formes sont toujours possibles à manier mais c’est beaucoup plus difficile. Le soudage par friction utilise généralement une machine rotative spécifique, qui nécessite des coûts d’investissement plus élevés.

Soudage par explosion

Soudage par explosion implique l’assemblage de matériaux en les poussant ensemble sous une pression extrêmement élevée, qui est générée par une détonation contrôlée. L’énergie de l’impact plastifie les matériaux, formant une soudure, même si seule une quantité limitée de chaleur est générée. Les métaux à haute ductilité qui ont une disposition cubique d’atomes à faces centrées et qui ne durcissent pas rapidement sont les mieux adaptés au processus. Ceux-ci incluent l’aluminium et le cuivre, l’acier inoxydable, l’or, l’argent et le platine. Les géométries typiques produites comprennent les plaques, les tubes et les plaques tubulaires. Le processus est couramment utilisé pour souder des matériaux dissemblables, y compris le collage de l’aluminium à l’acier au carbone dans les coques de navires et de l’acier inoxydable ou du titane à l’acier au carbone dans les récipients sous pression pétrochimiques.

Département américain de l’énergie, science des matériaux. DOE Fundamentals Handbook, Volume 1 and 2. Janvier 1993.

US Department of Energy, Material Science. DOE Fundamentals Handbook, Volume 2 et 2. Janvier 1993.

William D. Callister, David G. Rethwisch. Science et génie des matériaux : une introduction 9e édition, Wiley ; 9 édition (4 décembre 2013), ISBN-13 : 978-1118324578.

En ligneEberhart, Mark (2003). Pourquoi les choses se cassent : Comprendre le monde par la manière dont il se décompose. Harmonie. ISBN 978-1-4000-4760-4.

Gaskell, David R. (1995). Introduction à la thermodynamique des matériaux (4e éd.). Éditions Taylor et Francis. ISBN 978-1-56032-992-3.

González-Viñas, W. & Mancini, HL (2004). Une introduction à la science des matériaux. Presse universitaire de Princeton. ISBN 978-0-691-07097-1.

Ashby, Michael; Hugh Shercliff; David Cebon (2007). Matériaux: ingénierie, science, traitement et conception (1ère éd.). Butterworth-Heinemann. ISBN 978-0-7506-8391-3.

JR Lamarsh, AJ Baratta, Introduction au génie nucléaire, 3e éd., Prentice-Hall, 2001, ISBN : 0-201-82498-1.

Nous espérons que cet article, Soudage – Méthodes et caractéristiques, vous aidera. Si oui, donnez-nous un like dans la barre latérale. L’objectif principal de ce site Web est d’aider le public à apprendre des informations intéressantes et importantes sur les matériaux et leurs propriétés.